水泥稳定基层泡沫沥青就地冷再生配合比及性能研究*

2022-04-13畅晓钰

畅晓钰

(1.山西交通科学研究院集团有限公司, 山西 太原 030006;2. 山西省交通科技研发有限公司, 山西 太原 030006)

中国现有高速公路大多采用水稳类基层,与面层相比,基层厚度、体量更大,针对水稳类基层的再生利用可更大程度处理废旧材料,降低公路建设成本。水稳碎石基层泡沫沥青就地冷再生技术利用现有水泥稳定基层材料,在废旧无机回收料(RAI)中添加适量的泡沫沥青、集料、水等进行再生循环利用,经现场铣刨、重新拌合、铺筑成型性能良好的新结构层。文献[2]分析了不同水泥掺量、粗集料掺量下泡沫沥青就地冷再生混合料的力学性能,并推荐了掺量取值。文献[3]分析了不同类型沥青及其掺量、养生方式、拌合用水量对泡沫沥青混合料抗拉强度的影响。文献[4] 揭示了开放养生、半密封养生、半密封+全密封养生3种养生方式下泡沫沥青就地冷再生混合料的强度变化规律。文献[5]进行了水泥稳定基层泡沫沥青冷再生混合料配合比设计方法研究。文献[6]对水泥稳定基层泡沫沥青再生进行了配合比设计优化,并通过劈裂、抗压强度和回弹模量探究了混合料的力学性能。文献[7]通过室内与现场试验,研究了水泥稳定基层泡沫沥青就地冷再生技术的工程应用。该文采用纯铣刨料和掺加新料2组级配进行配合比设计及对比分析,研究养生方式、水泥掺量和泡沫沥青用量等影响下再生混合料性能变化规律。

1 原材料

1.1 沥青

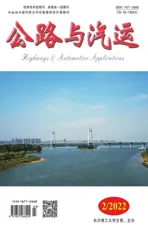

选择中海70#沥青进行发泡制作泡沫沥青,经检测,其指标均达到规范要求。进行室内发泡试验,不同条件下泡沫沥青膨胀率和半衰期见表1。

表1 发泡试验检测数据

从表1可看出:沥青加热温度升高、发泡用水量加大时,泡沫沥青膨胀率慢慢增大,半衰期则慢慢减小。综合两项指标,最佳发泡条件为155 ℃、2.0%。

1.2 铣刨料RAI

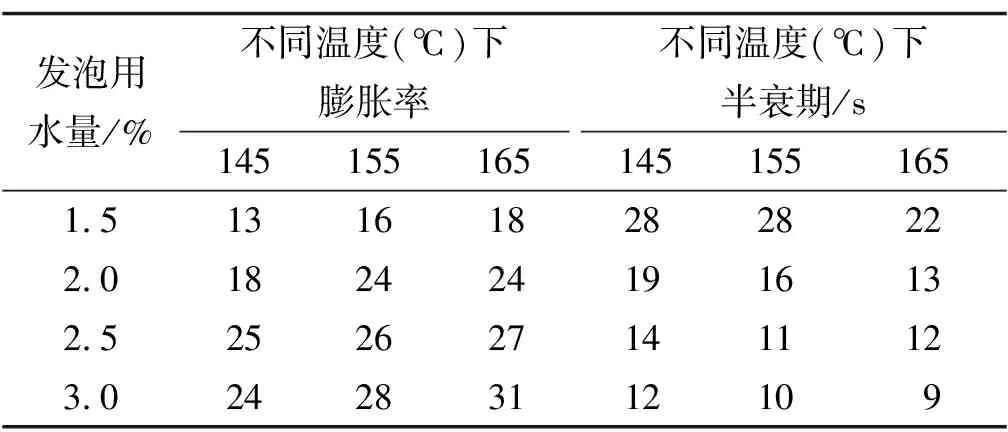

基层再生料RAI通过铣刨山西某高速公路原路面水泥稳定基层获取,按照再生规范要求筛分计算获得级配,RAI筛分结果见表2。由表2可知:对水稳碎石基层进行铣刨,获取的铣刨料中细料偏少,已偏出规范要求的下限值,粗料也贴着规范要求的上限值。建议掺部分粗细集料优化铣刨料级配,增强混合料的整体强度。

表2 RAI筛分试验结果

按照再生规范要求测试RAI的性能指标,结果见表3。

表3 RAI性能指标检测值

1.3 水泥

水泥的添加可提升再生混合料的早期强度和水稳定性。采用普通硅酸盐水泥,其初凝时间为287 min,终凝时间为456 min。

1.4 新掺集料

掺加10~20 mm粗集料、0~5 mm细集料对级配进行改善,新掺集料的筛分结果见表4。经检测,新掺粗细集料的各指标都达到规范要求。

表4 集料筛分试验结果

2 配合比设计

2.1 级配设计

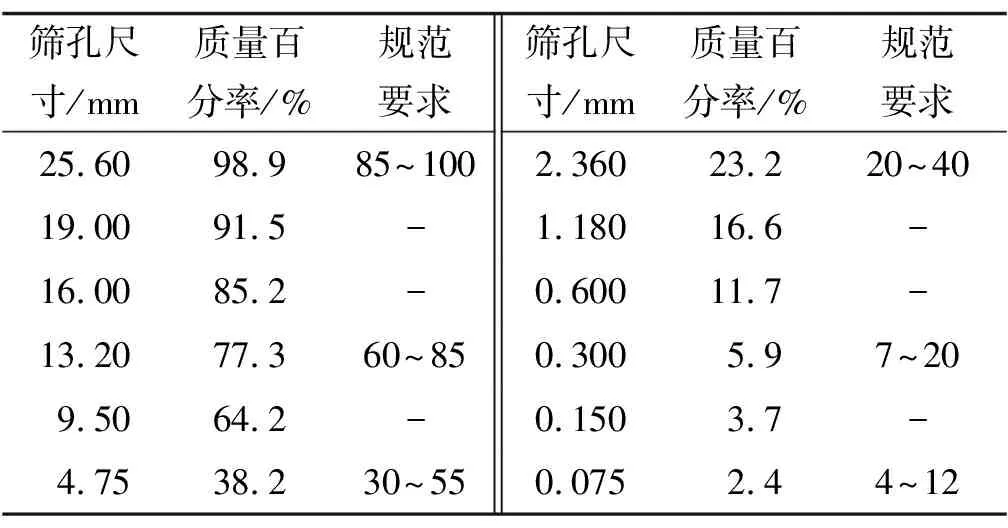

水泥稳定基层在路面服役过程中会受到车辆荷载的作用,铣刨过程中刀头的破碎会导致RAI级配在一定程度上细化,同时水泥的存在,细料部分极大程度上会依附于其他颗粒中,导致细料欠缺。因此,RAI在级配上表现为粗细料同时缺乏,而中间档集料较多,前文铣刨筛分结果也说明了这一点。根据RAI筛分结果,19 mm筛孔通过百分率为91.5%,而0.075 mm只有2.4%,对于基层,缺少粗集料形成骨架,细集料也不足以填充密实。为探讨级配对混合料性能的影响,选择2组级配(1#原铣刨料RAI,2#掺加新集料)进行分析。

1#级配不掺加任何新料,水泥掺量为1.7%,即RAI∶水泥=98.3%∶1.7%。2#级配铣刨料中掺加部分新料,为保证再生利用率,掺加70%铣刨料,水泥掺量为1.7%,2#级配为RAI∶10~20 mm∶0~5 mm∶水泥=70%∶10%∶18.3%∶1.7%。2种混合料的合成级配见图1。

图1 混合料级配曲线

2.2 最佳含水率

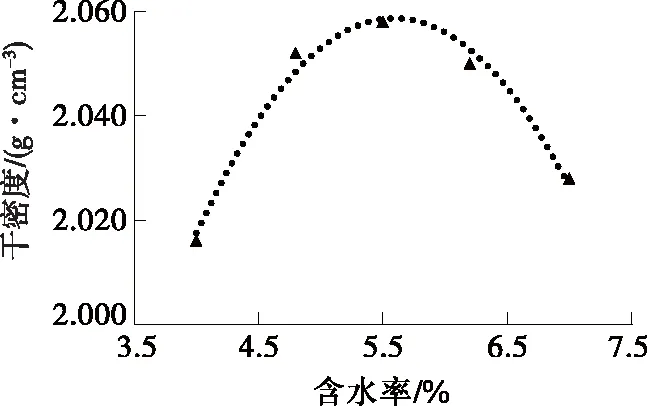

水泥掺量采用1.7%。对2组级配分别进行击实试验,击实结果见图2、图3。

图2 1#级配的击实曲线

由图2、图3可知:2#级配由于掺加新集料,尤其是细集料的掺加,最佳含水率比1#级配略大。根据有关研究,一般以击实试验最佳含水率OMC的60%~80%作为再生混合料最合理的拌合用水量。考虑到RAI表面没有裹覆沥青且粉尘略多,所需拌合用水量可能比沥青混合料回收料(RAP)大,拌合用水量采用80%OMC。通过试验计算分析,2组级配的最佳拌合用水量分别为4.4%、4.8%。

图3 2#级配的击实曲线

2.3 最佳沥青用量

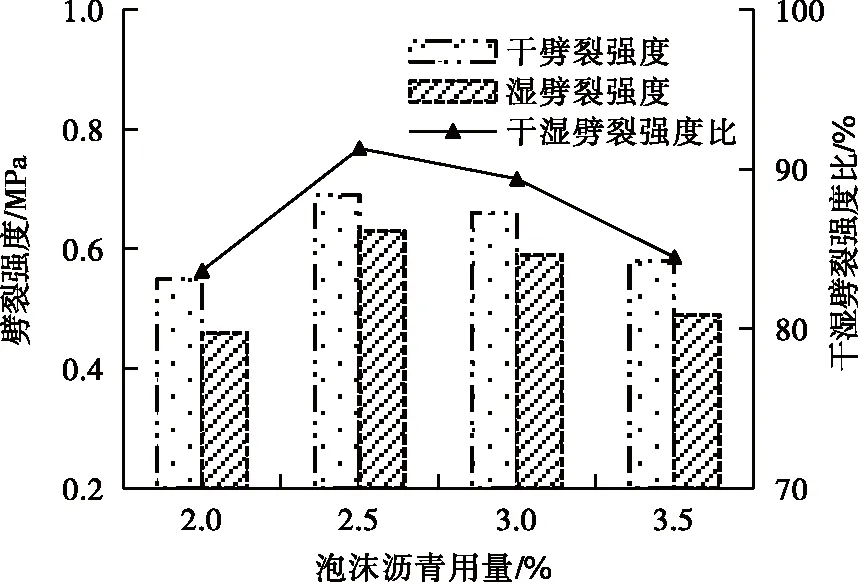

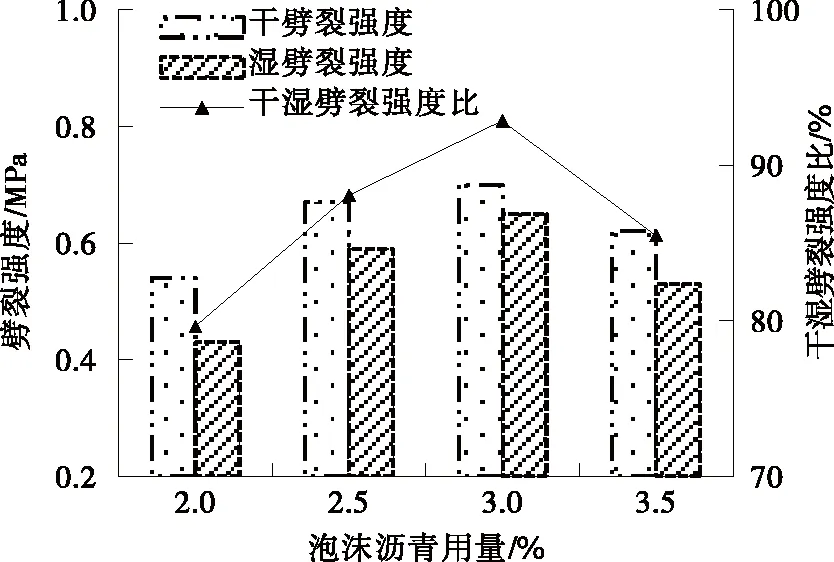

分别选取2.0%、2.5%、3.0%、3.5%泡沫沥青用量,根据最佳拌合用水量成型水泥稳定基层再生混合料试件,放置于60 ℃温度环境下养生40 h。参照JTG/T 5521—2019进行干、湿劈裂试验,试验结果见图4、图5。

图4 1#级配劈裂试验结果

图5 2#级配劈裂试验结果

由图4、图5可知:1) 随着泡沫沥青用量的增大,2组级配混合料的劈裂强度先升高后下降,均在2.5%~3.0%用量时达到峰值。表明合理的泡沫沥青用量能提升混合料的强度及性能。若泡沫沥青用量不足,则提供给混合料的黏结强度较低;若泡沫沥青用量过多,沥青胶浆容易在集料颗粒界面形成润滑,导致再生混合料强度及性能下降。2) 泡沫沥青用量由2.5%提高至3.0%时,1#级配混合料的干劈裂强度及干湿劈裂强度比略微下降,而2#级配混合料略微提高。2组级配的泡沫沥青最佳用量为2.5%~3.0%,2#级配由于掺加细集料,沥青用量会略高一点。对2组级配劈裂强度进行拟合,1#级配、2#级配的最佳沥青用量分别为2.6%、2.8%。

虽然1#级配中细料部分偏出规范范围,含量偏低,但由于未掺加新料,尤其是细集料,其最佳沥青用量比2#级配略低。从试验结果分析,2组级配混合料劈裂强度差异并不明显。可见,级配稍差时,合理掺量的泡沫沥青和水泥水化所形成的强度依然能使混合料强度及性能有较好的表现。

2.4 冻融劈裂性能

分别按2组级配成型水泥稳定基层再生混合料试件,通过冻融劈裂试验检验其性能,结果见图6。

图6 2组级配混合料的冻融劈裂试验结果

由图6可知:2组级配混合料的劈裂强度和冻融劈裂强度比均满足规范要求。1#级配的冻融劈裂强度比只有75.6%;而2#级配通过添加集料加以改善,级配更合理,尤其是细集料的填充使试件成型后更密实,其冻融劈裂强度比达到84.9%,比1#级配增加9.3%,对于水稳定性有较大提升作用。为提高泡沫沥青再生混合料的性能,新集料的添加十分有必要,尤其是将其用于更高层位或对水稳定性的要求较高时。

3 性能影响因素分析

选择性能试验结果较优的2#级配,对水泥稳定基层再生混合料进行相关试验研究,探究各因素条件下混合料的强度及性能。

3.1 养生条件的影响

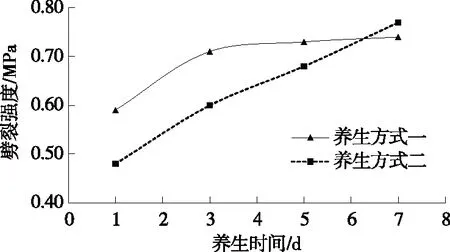

目前水泥稳定基层再生混合料试件的养生方式有2种:一种是在60 ℃温度下养生40 h;另一种是对试件进行包裹,并在40 ℃温度下养生48 h。在2种方式下分别养生1、3、5、7 d后进行混合料强度及含水率检测,结果见图7、图8。

图7 2种养生方式下水泥稳定基层再生混合料强度

图8 2种养生方式下水泥稳定基层再生混合料含水率

从图7、图8可看出:1) 2种养生方式下,随着养生时间的延长,试件强度逐渐升高,含水率逐渐减小。2) 采用养生方式一时,试件养生3 d时的强度即可达到较高的水平,约为7 d强度的95%,此时含水率为0.28%,在这种条件下水分消耗及强度提升都较快,一般养生3 d即可;养生方式二条件下,水分散失较慢,强度提高也较慢,7 d养生期内强度呈现持续平稳上升的趋势。3) 含水率在混合料强度形成过程中发挥着极其重要的作用。在养生方式一条件下,水分蒸发消耗较快,水泥水化受到抑制,部分水泥未水化形成强度,导致混合料的强度增长受到限制;而养生方式二条件下,水分散失较慢,含水率高,导致早期强度较低,但水泥水化作用更充分,随着水分消耗与蒸发,强度慢慢增长,而且成型更充分。

3.2 水泥掺量的影响

水泥在混合料中的主要作用:一部分以填料的形式与沥青结合;另一部分在拌合时与拌合用水发生水化作用,形成一定的强度。分别取水泥掺量0、1.0%、1.5%、2.0%、3.0%,采用2#级配成型水泥稳定基层再生混合料试件,养生后测试其性能,结果见图9。

图9 水泥用量对水泥稳定基层再生混合料强度的影响

从图9可看出:提高水泥掺量,试件的劈裂强度逐渐增大,干湿劈裂强度比先增大后减小,抗压强度逐渐增大(呈线性相关)。水泥掺量由零升至1%时,试件的干劈裂强度上升41.4%,干湿劈裂强度比提高16%,抗压强度增大近1倍。提高水泥掺量有利于混合料强度的提高,但超过1.5%后,湿劈裂强度上升不明显,会导致干湿劈裂强度比下降。干湿劈裂强度比在1.5%掺量时达到最大值92.6%。

3.3 沥青用量的影响

取泡沫沥青用量为1.5%、2.5%、3.5%,分析其对混合料性能的影响。采用2#级配成型水泥稳定基层再生混合料试件,养生后进行强度测试,结果见图10。

从图10可看出:随着泡沫沥青用量的增大,试件的劈裂强度和抗压强度呈现先增大后减小的趋势。泡沫沥青用量从1.5%升至2.5%时,混合料的干劈裂强度、湿劈裂强度、干湿劈裂强度比、无侧限抗压强度均有一定提高;泡沫沥青用量为2.5%左右时,劈裂强度和抗压强度达到峰值,干、湿劈裂强度分别为0.69、0.63 MPa,干湿劈裂强度比为91.5%,抗压强度为1.76 MPa;用量继续加大,强度有所下降。采用合理的泡沫沥青用量,混合料具有较好的强度及性能。其用量不足时,提供的黏结强度较低;用量过多时,沥青胶浆容易在集料颗粒界面形成润滑,导致再生混合料强度及性能下降。

图10 泡沫沥青用量对水泥稳定基层再生混合料强度的影响

4 结论

(1) 纯铣刨料和掺加新料的2组级配的最佳拌合用水量分别为4.4%、4.8%,最佳沥青用量分别为2.6%、2.8%;其强度均满足规范要求,但冻融劈裂强度比有所差异。建议再生时适当掺加部分粗集料及细集料进行级配改善,提高再生混合料的承载能力、密实度和水稳定性,尤其是在用于更高层位或对水稳定性的要求较高时。

(2) 养生方式决定水分在强度形成中发挥作用的程度。采用包裹试件后在40 ℃温度下养生48 h的养生方式,水泥水化强度形成更充分,但其强度增长较慢;采用60 ℃温度下养生40 h的养生方式,后期强度虽略低,但在3 d养生期即可达到较高的强度水平,在室内研究时可减少养生时间,提高效率。

(3) 水泥掺量增大可同时提高混合料的劈裂及抗压强度,但掺量超过1.5%时会导致干湿劈裂强度比降低,且掺量过大会增加混合料的刚性,增大开裂风险。工程应用时,建议将水泥掺量严格按照规范中1.8%上限进行控制。

(4) 合理的泡沫沥青用量能提升混合料的强度及性能,其用量不足时黏结强度较低,过多时集料颗粒界面形成润滑,导致再生混合料强度及性能下降。