基于GT-POWER仿真的车辆排气系统怠速噪声优化

2022-04-13刘湃胡冬杰朱廉洁

刘湃, 胡冬杰, 朱廉洁

(泛亚汽车技术中心有限公司, 上海 200129)

在排气系统前期NVH(噪声、振动与声振粗糙度)性能开发中,在搜集完动力总成参数、整车声学要求、完成排气系统布置后,由于没有样车和发动机,主要通过GT-POWER等声学软件仿真获取系统的声学性能。张利等利用GT-Power软件的声学模块对某轿车排气消声器进行方案设计与优化,在满足排气压力损失的情况下,消除车内共鸣音,降低尾管怠速噪声。高东东等通过台架试验进行标定,建立发动机全油门工况GT-POWER声源模型,并对整车进排气系统与发动机进行耦合噪声分析。汤海娟等为降低某款轿车排气噪声,采取增加玻璃棉、调整消声器内部管路和隔板的穿孔率与穿孔位置等措施,提升消声器的降噪性能,并利用GT-POWER软件分析其传递损失。费标求等通过WAVE软件对排气系统后消声器进行仿真优化,车内噪声在2 500 r/min左右时降低2 dB(A),解决了某车型存在的低频轰鸣和怠速扑扑声。林胜等应用GT-POWER软件对汽车排气系统噪声进行分析,改进排气系统结构,设计问题频率传递损失更好的消声器,优化排气系统低频阶次轰鸣声。可见,采用GT-POWER可有效模拟排气系统尾管噪声并指导优化消音器内部结构。但目前发动机声源GT-POWER模型往往提供的是各转速下WOT(全油门)工况,仿真计算的工况往往是1 000~6 000 r/min,对于怠速开关空调工况(如700~1 000 r/min)这个客户实际较常用的怠速低频工况却少有通过前期GT-POWER仿真计算,仅凭经验布置一些降低怠速低频噪声的消声结构而无定量计算,往往在开发中后期在样车阶段甚至是量产之后逐渐暴露出怠速低频噪声问题,造成设计多次迭代、试验多次验证、模具更改等大量人力、物力资源浪费。该文采用GT-POWER软件对某1.5 L自然吸气发动机乘用车排气系统怠速噪声进行优化。

1 整车怠速噪声试验

1.1 发动机怠速参数测试

以某1.5 L自然吸气发动机乘用车为研究对象,为建立怠速工况GT-POWER声学模型,通过试验,在怠速工况下采用INCA设备记录发动机参数,包括发动机转速、空燃比、进气流量、缸内压力、点火提前角、排气歧管各点温度等,利用这些参数标定GT-POWER发动机怠速工况声源模型。

1.2 排气系统温度测试

温度对排气消音器性能的影响十分显著,排气系统从三元催化器出口到排气尾管,怠速工况下表面温度可能为600~100 ℃,声波的波长和频率也会随着温度变化而改变,如果不考虑温度对GT-POWER仿真的影响,测试误差将会非常大。

试验过程中,在排气系统布置16个热电偶传感器,分别记录排气管壁面温度及管路内部气体温度,用于GT-POWER排气系统模型的设置。排气系统温度传感器布置见图1、图2。

图1 排气系统温度传感器布置

图2 排气系统温度传感器布置位置示意图

1.3 排气尾管噪声测试

为消除外界环境噪声对测试结果的影响,试验测试在整车消声室内进行。起动试验车辆处于怠速状态,待发动机转速和水温稳定后开始测试。测试工况分为怠速关空调和怠速开空调,由于D挡下车辆负载通常较大,怠速噪声更大,重点考察D挡下尾管噪声。排气尾管噪声测点布置见图3,采用LMS 振动噪声测试系统测试2种工况下车内各测点噪声。该车型D挡开空调工况下排气尾管噪声要求不大于60 dB(A)。

图3 排气尾管噪声测试麦克风位置

2 试验结果及怠速GT-POWER模型的建立

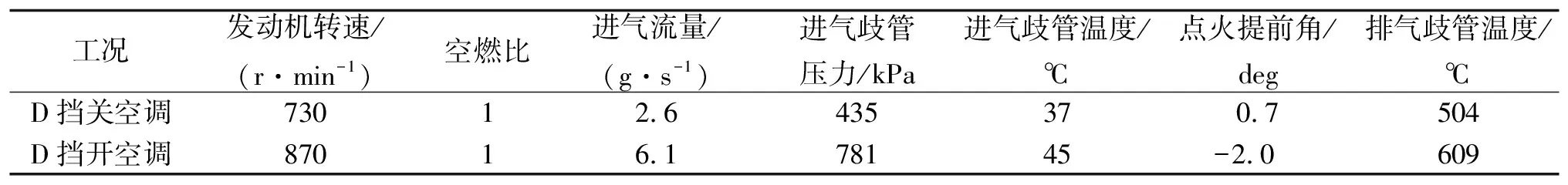

2.1 发动机怠速工况性能参数(见表1)

表1 某1.5 L发动机怠速性能实测数据

2.2 排气系统怠速工况温度

表2为D挡开关空调工况下排气系统总成各位置的温度,包含气体温度及壁面温度,其中位置编号与图2对应。将各工况测试温度赋给GT-POWER排气系统相应位置,建立图4所示发动机怠速声源、三元催化器及含消音器内部结构的排气系统GT-POWER模型。表3为发动机及排气系统部分参数设置。

表3 发动机怠速工况GT-POWER部分参数设置

图4 发动机怠速声源及排气系统GT-POWER模型

表2 排气系统怠速工况下测试温度 ℃

2.3 排气尾管怠速噪声测试与仿真

怠速开关空调工况下排气系统尾管噪声试验结果与仿真数据对比见图5、图6和表4。

由图5、图6和表4可知:1) 开关空调工况下排气系统尾管总声压级试验数据与仿真数据分别相差1.73、2.29 dB(A),较吻合,且试验结果满足怠速尾管噪声不超过60 dB(A)的要求。2) 各阶次噪声试验数据与仿真数据最大相差2.48 dB(A),最大误差5.23%,且前3个峰值对应的2、4、6阶(频率分别为29、58、87 Hz)噪声较吻合,说明通过发动机参数标定GT-POWER模型可反映这些频率特征,采用该发动机开发其他新车型的前期可有针对性地布置调音元件来优化怠速声学性能。3) 相对于关空调工况,开空调工况下总声压级上升约2 dB(A),主要为4阶(58 Hz)噪声,上升9.78 dB(A)。4) 总声压级及各阶次噪声的试验结果与仿真值均存在一定差异,特别是100 Hz以上峰值及声压级数据。主要原因是低频的模拟受环境影响较小,而中高频的模拟受环境影响较大;而且尾管噪声试验是在转毂上进行整车测试,受整车结构辐射(如后备箱和后保险杠)影响,而GT-POWER仿真环境模拟的是发动机台架测试,不受整车结构辐射影响。

图5 排气系统尾管噪声试验结果与仿真数据对比(怠速关空调)

图6 排气系统尾管噪声试验结果与仿真数据对比(怠速开空调)

表4 怠速噪声测试结果与GT-POWER仿真值对比

3 结论

通过试验数据标定建立某1.5 L自然吸气发动机怠速GT-POWER声源模型,将排气系统尾管试验测试结果与GT-POWER仿真数据相比,整体声压级及前3个峰值较吻合,且试验结果满足怠速尾管噪声不超过60 dB(A)的要求,峰值对应的2、4、6阶频率可以对应。GT-POWER声源模型可用于后续该发动机及其新车型排气系统消音器的声学开发,对消声器结构优化起到指导作用,可大大减少样件制作数量,加快开发周期,减少研发费用投入。