受限空间内异形深大基坑中钢支撑应用技术

2022-04-13王彦明

王彦明

(中铁十四局集团第四工程有限公司,山东 济南 250002)

1 工程概况

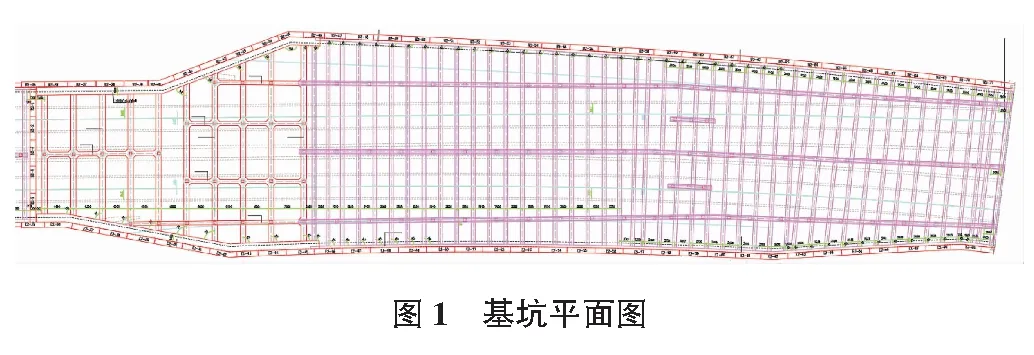

济南黄河隧道工程位于济南市天桥区济泺路与泺安路交叉口北侧,为共轨合建段隧道,上部三车道公路,下部为规划M2线地铁和综合管廊。明挖合建段匝道段基坑长150.069 m,宽47.46 m~30.7 m,深27.78 m~32.54 m,基坑底整体呈南高北低形态,围护结构地连墙厚度为1.2 m,长度为43.23 m~47.54 m。基坑安全等级为一级,中部三排600 mm×600 mm格构柱,局部4排~5排共107根,格构柱横向间距约7 m。基坑两侧顶部设置两处纵向盖板厚度400 mm,中部设置一处横向栈桥,盖板栈桥下均设置下梁。支撑设计由6层过渡到7层,其中3层为钢支撑,钢支撑分φ609 mm和φ800 mm两种,支撑长度34.7 m~45.9 m,支撑与围檩斜交80°~87°不等。栈桥上方有一处净空11 m 110 kV高压线,支撑架设作业面受限[1](见图1)。

2 工程地质及水文条件

根据地勘资料,地层自上而下依次为:①路基填土及路面层;②亚砂土、亚黏土相变层;③亚黏土、黏土层;④亚黏土、黏土,含姜石及姜石混黏性土透镜体;⑤亚黏土、亚黏土混砂、亚黏土含姜石、砂相变层,含姜石、砂,分布不均;⑥黏土、亚黏土,夹中砂及中粗砂薄层;⑦黏土混姜石、卵砾,亚砂土、砾砂、中粗砂、亚黏土相变层;⑧中粗砂混黏土,硬塑,夹薄层亚砂土。

工程区地下水主要分布在第四系地层中,地下水类型为孔隙潜水,水位埋深0.94 m~11.31 m,相应高程22.50 m~23.95 m。含水层主要为粉土、粉砂层。地下水补给来源主要为大气降水及河水,孔隙潜水排泄以蒸发及开采、侧向径流为主。

3 施工准备

施工准备主要包含:技术准备(方案、开工报告、安全技术交底、人员培训、施工流水段划分等)、机械进场准备(100 t吊车、随车吊、小型挖掘机、液压千斤顶)、材料进场准备(钢支撑、钢围檩、三角托架、膨胀螺栓、角钢)、资质报审等。

4 施工工艺

施工准备→测量放样→三角托架,围檩安装→格构柱牛腿、横梁安装→钢支撑预拼装→钢支撑吊装→钢支撑安装→钢抱箍安装→施加预应力→格构柱剪刀撑安装。

本文着重从施工中遇到的重难点问题、对基坑变形产生较大影响的工序进行分析,对产生的原因进行简单分析,介绍采取的解决措施。

4.1 施工重难点

相比于常规基坑施工,本基坑存在显著的特点是:

1)相比于传统基坑,异形深大基坑受力更加复杂。支撑加载完成,支撑受压力,随着基坑向下开挖,部分支撑轴力出现减小现象。原因分析:混凝土支撑起主要受力作用,从监测数据看地连墙上部出现向外倾斜。

2)基坑跨度大,为黄河下游在建最大最深的明挖隧道,被誉为“万里黄河第一隧”,基坑宽度最大达47.54 m,超长钢支撑柔性大,变形大,控制钢支撑的变形是关键。

3)基坑宽度较大,为施工方便,设置两处盖板,一处栈桥,盖板栈桥下吊车垂直起吊不能将钢支撑直接架设到位。

4)隧道中部设置一处出入隧道匝道,该处围护结构由外八字变化为内八字,结构相比常规基坑较为复杂,保证钢支撑的架设质量是施工中控制的关键。

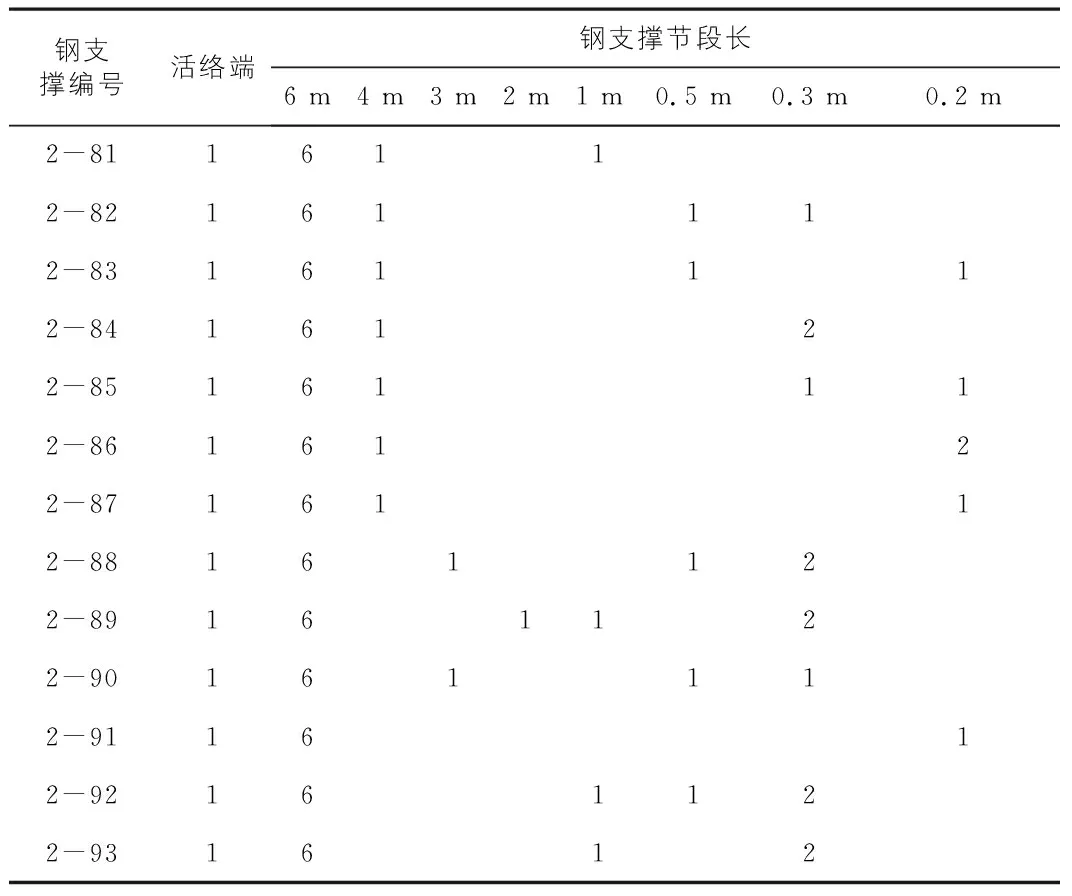

4.2 超宽基坑钢支撑变形控制

超长支撑拼接控制,施工之前先对支撑拼接划分,尽量减少支撑拼接,钢支撑选用的优先级6 m>4 m>3 m>2 m>1 m>0.5 m>0.3 m>0.2 m。通过减少拼接能有效保证钢支撑的顺直度。拼接时采用拉线或者测量的方式对钢支撑进行检查,防止架设完成后支撑不顺直。钢支撑采用带双垫片的高强螺栓连接,加压后安排专人复拧,详见表1。

表1 明挖第二段第二层(Φ609)钢支撑拼接划分表

按照设计要求基坑最大宽度47.54 m处直径φ800 mm 钢支撑加载需要到300 kN,500 kN,按照工程经验钢支撑长细比大,加载轴力无法达到设计值。基坑内设计有三排格构柱用于支撑混凝土支撑、混凝土盖板,格构柱之间采用钢连梁、钢剪刀撑连接,以保证支撑体系稳定。支撑架设时考虑充分利用格构柱,设置Φ25钢筋抱箍将钢支撑与格构柱之间的钢连梁可靠连接,缩小钢支撑的长细比,减少钢支撑的变形。当支撑长度大于40 m时,采用角钢抱箍替代Φ25钢筋抱箍,对钢支撑进行加强,见图2。

4.3 异形段基坑钢支撑架设

隧道中部两侧设置出入隧道匝道,该处围护结构由外八字变化为内八字,结构相比常规基坑受力更为复杂,钢支撑架设质量要求较高。围护结构变化,钢支撑长度、钢支撑与围檩夹角变化。施工开始需要统计出不同钢支撑长度、角度和数量,根据统计表进行钢支撑组合、钢垫箱加工。为防止钢支撑安装错误,需要对钢支撑、钢垫箱进行编号,支撑安装时,按照编号试装钢垫箱,支撑能够和钢垫箱密贴才能进行正式安装并加载[2-3],钢垫箱安装见图3。钢围檩安装需要设置防滑装置,防止围檩受力出现滑移,钢围檩之间需焊接连接,保证围檩形成整体,增加抗滑移能力。

4.4 盖板栈桥下钢支撑架设技术

该区段设计有两处纵向混凝土现浇盖板,盖板宽度为12.5 m~5.3 m。吊车垂直起吊无法将钢围檩和支撑安装到位。在盖板施工时候预留φ200 mm间距2 m吊装孔洞,用于钢支撑、围檩吊装。吊车通过吊装孔吊装钢支撑、围檩,基坑内配置一台小挖机用于调整支撑纵横向移动,通过吊车和小挖机的配合吊装,支撑实现吊装就位。施工前需要规划好支撑架设的顺序,以免施工顺序不当造成机械施工空间不足,造成后续支撑无法施工的窘迫局面。钢围檩架设后,围檩背后与地连墙之间空隙采用早强混凝土进行填塞,保证围檩背后填塞密实受力均匀,避免地连墙或钢围檩应力集中受到破坏。

4.5 低净空高压线下钢支撑架设

110 kV线下低净空高压线距离地面仅11 m,安全距离5 m,可操作空间剩余6 m。为保证高压线下施工安全,东西方向拉设绝缘主绳,主绳通过施工区域固定在两侧直径300 mm的钢立柱上,南北方向拉结网格绳,挂设警示小彩旗。通过施工空间的管控,有效杜绝越线施工情况。吊装机械采用100 t汽车吊,提前做好吊装杆的出臂长度限位,作业臂长12 m,作业幅度不超过9 m。吊装作业专人指挥控制吊装姿态,吊装最大重量不超过5.1 t。对于吊装无法达到的部位,采用小挖机配合人工安装。

4.6 钢垫板的应用

1)钢支撑轴力监测采用轴力计,轴力计直径为0.2 m。为减小围檩变形,保证基坑安全,轴力计与围檩之间设置500 mm×500 mm×80 mm钢垫板分散应力,如图4所示。

2)钢垫板的计算。已知轴力计截面为0.2 m圆形,垫板尺寸500 mm×500 mm×80 mm,Q235钢。围檩钢板厚度20 mm,挂板厚度20 mm。

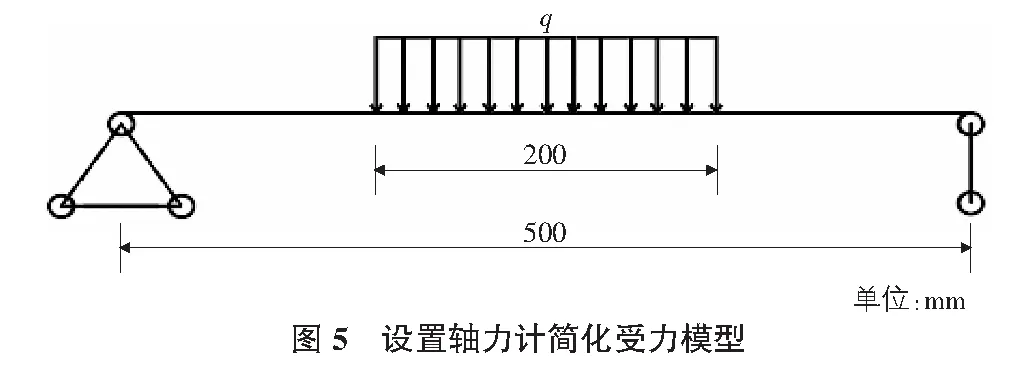

围檩钢板可按简支跨计算,根据施工情况一般面板均搁置在H型钢上,故可按简支跨一种情况进行计算,取b=0.1 m单位钢板宽度为计算单元。受力模型见图5。

W=bh2/6=100×40×40/6=26 667 mm3。

I=bh3/12=100×40×40×40/12=533 333 mm4。

钢支撑红色预警最大值为2 955.8 kN,按照3 000 kN考虑,围檩与轴力计之间设置20 mm厚挂板时。

q=9 554.1 kN/m。

Mmax=212.85 kN·m=212 850 000 N·mm。

σ=γ0×Mmax/W=1.1×212 850 000/26 667=

8 779.5 N/mm2≤[f]=205 N/mm2。

只采用20 mm厚挂板时不满足要求。

采用500 mm×500 mm×80 mm厚钢板时,

q=1 200 kN/m。

Mmax=37.5 kN·m=37 500 000 N·mm。

W=bh2/6=100×120×120/6=240 000 mm3。

强度σ=γ0×Mmax/W=1.1×37 500 000/240 000=171 N/mm2≤[f]=205 N/mm2。

满足要求。

挠度ν=5ql4/(384EI)=0.194 mm≤[ν]=500/400=1.25 mm。

采用500 mm×500 mm×80 mm钢板时满足要求。

4.7 安全质量控制要点

1)钢支撑吊装需专职司索工指挥,基坑内外各设置一名,无司索工指挥严禁作业。

2)钢支撑架设顺直、支撑连接牢固。钢支撑架设完成专人对顺直度进行检查,钢支撑连接采用高强螺栓以正反的方式连接,加双垫片,确保螺栓拧紧。

3)钢支撑设置防坠钢丝绳,防止基坑开挖支撑坠落,加强轴力监测,轴力损失及时补加轴力。

4)钢围檩之间需可靠连接,采用附加焊接钢板的形式进行连接,采用满焊,焊接牢固。

5)钢筋抱箍、钢板抱箍在加载过程中出现断裂、变形的情况时及时补加抱箍,保证支撑变形在控制范围内。

6)斜撑与围檩相接处斜面采用钢垫板,并检查钢垫板是否与支撑角度相匹配,如不匹配及时更换,严禁采用小钢板塞焊。

7)围檩安装前需对地连墙墙面进行整平,围檩安装完成后,围檩背后采用细石混凝土填充密实,回填材料要满足强度要求,防止围檩不均匀受力变形。围檩下部设置三脚架,上部设置花篮螺栓,采用上拉下托的方式,防止开挖过程中支撑松动围檩坠落[4]。

5 技术效果说明

通过调整不同条件下钢支撑及钢垫板架设安装技术,结合钢支撑受力分析、变形控制、受力演算,确保了钢支撑在施工过程中受力均匀、整体稳定,解决了济南黄河隧道项目受限空间内异形深大基坑中超长钢支撑的柔性大、变形大、支撑轴力损失的问题,有效预防了围护结构上部位移造成的基坑周边土体失稳现象。

6 结语

伴随各地主城区用地日趋紧张,全国各地均面临着受限空间内异形深大基坑工程施工技术难题,较传统基坑支护措施受限空间内异形深大基坑对钢支撑施工应用技术提出了更高的技术要求。通过济南黄河隧道工程对钢支撑在受限空间内异形深大基坑中的应用,有效控制了异形段支撑架设质量,控制基坑沉降量,保证基坑的安全,为受限空间内异型深大基坑工程中钢支撑施工提供了借鉴。