鸽蛋全蛋粉制备工艺的研究

2022-04-13周茂杰顾政一

杨 雅,周茂杰,谭 为,2*,顾政一

(1.新疆医科大学药学院,乌鲁木齐 830011;2.新疆维吾尔自治区药物研究所,乌鲁木齐 830004;3.新疆维吾尔自治区药学会,乌鲁木齐 830004)

在鲜蛋的产量方面我国位居全球首位,但在其深加工方面较为落后。随着我国经济与工业的飞速发展,国内市场在蛋品的深加工中占比日益增加,因此需要进一步利用现有资源加快发展我国蛋品的深加工行业[1]。鸽蛋中拥有各种人体所必须的营养物质,其富含矿物质,尤其在铁和钙的含量方面要高于鸡蛋[2]。近来,我国养殖生产的鸽蛋越来越多,在食品加工方面如何将鸽蛋作为食品加工的辅料应用于其中,成为急需解决的问题。新鲜鸽蛋中具有充足的水分,约占全蛋的68%。现阶段,通过将鸽蛋所含的大量水分降低或去除,可减慢其化学反应速度和抑制微生物的生长,且可克服鲜蛋容易变质和破损的缺点,又能使其重量减轻,因此有利于运输和储存,有利于降低成本[3-4]。

全蛋粉在营养方面有着较高的价值,在国内及全球食品加工方面常作为原料应用于其中[5]。随着生活质量的日益提高,人们对保健养生和营养健康日益关注,蛋粉保健品及功能性蛋粉等产品的销量也日益增加。如今市面上出售的一些蛋乳饮料及鸡蛋豆奶饮料,一部分是用全蛋粉做为原料,搭配有豆奶、白砂糖、黄原胶或者脱脂奶粉等辅料。但其原料所应用的蛋粉有着易结块、速溶性较差、溶解不充分、颗粒大小不均匀等缺点,进而影响了口感和风味[4]。本研究对影响鸽蛋粉质量的部分因素进行了考察,如酶解工艺、干燥室进出口温度、喷雾干燥过程中进料液浓度、进料液速度等因素,期望在鸽蛋粉的干燥工艺、酶解工艺等方面探索出最佳的参数。

1 材料与仪器

新鲜鸽蛋,由新疆洛浦县和天下鸽业有限公司提供;酶制剂,南宁东恒华道生物科技有限责任公司产品;化学试剂均为分析纯。

FD-1A-50型冷冻干燥机,上海比朗仪器制造有限公司产品;QFN-8000S 型喷雾干燥机,上海乔枫实业有限公司产品;DW-HL218A5 型美菱超低温冰箱,中科美菱低温科技股份有限公司产品;HH-S4 型数显恒温水浴锅,金坛市医疗仪器厂产品;AL204 型分析天平,梅特勒-托利多仪器有限公司产品;DUG-9123型电热恒温干燥箱,上海精宏仪器制造有限公司产品。

2 方 法

2.1 鸽蛋全蛋粉制备工艺流程

新鲜鸽蛋→检蛋→洗蛋→浸泡消毒→清水喷淋→吹干→打蛋→酶解脱糖→过滤→巴氏杀菌→干燥→出粉→干热杀菌→冷却→筛粉→真空包装。

2.2 酶法脱糖工艺的研究

由于鸽蛋中含有0.2%~0.4%的游离葡萄糖,如果直接将蛋液干燥成粉,贮藏期间蛋粉中的葡萄糖的羰基与蛋白质的氨基将发生美拉德反应,而且葡萄糖会与蛋黄内磷脂发生反应,会使得干燥后的产品发生褐变、溶解度下降、变质,因此蛋液在干燥前必须脱糖[6]。

采用酶法脱糖,不仅可以除去蛋液中的游离葡萄糖,避免在干燥工艺中蛋粉褐变以及溶解度下降,而且可使浓厚的蛋液、胚胎和系带等变成水样,更利于喷雾干燥。

2.2.1 酶制剂的选择

分别将木瓜蛋白酶(A)、碱性蛋白酶(B)、中性蛋白酶(C)三个品种酶及其不同比例(活力单位比1∶1、2∶1、1∶2、1∶1∶1)配合得到10个酶制剂组合。在室温(25 ℃)条件下取5 mL全蛋液,加到95 mL的pH 值为7.0 的磷酸盐缓冲液中配成5%的蛋液。然后添加2 万U 的复合酶,调节酶解液pH 值为8,在50 ℃的水浴锅中酶解30 min,以确定最佳的酶制剂组合[6]。

2.2.2 酶解时间的考察

在室温(25 ℃)条件下取5 mL全蛋液,加到95 mL的pH 值为7.0 的磷酸盐缓冲液中配成5%的蛋液。然后添加2万U的复合酶(木瓜蛋白酶∶中性蛋白酶为1∶2),调节酶解液pH 值为8,在50 ℃的水浴锅中酶解30、60、90、120、150、180 min,对蛋液进行评分以确定最佳酶解时间[6]。评分标准见表1。

表1 蛋液评分标准

2.2.3 复合酶添加量的考察

在室温(25 ℃)条件下取5 mL 全蛋液,加到95 mL 的pH 值为7.0 的磷酸盐缓冲液中配成5%的蛋液。然后添加0.5 万、1 万、2 万、4 万、8 万U复合酶(木瓜蛋白酶∶中性蛋白酶为1∶2),调节酶解液pH 值为8,在50 ℃的水浴锅中酶解30 min,确定复合酶添加量[6]。

2.2.4 酶解液pH值的考察

在室温(25 ℃)条件下取5 mL 全蛋液,加到95 mL 的pH 值为7.0 的磷酸盐缓冲液中配成5%的蛋液。然后添加2万U复合酶(木瓜蛋白酶∶中性蛋白酶为1∶2)。调节酶解液pH 值为4、5、6、7、8,在50 ℃的水浴锅中酶解30 min,确定酶解液最佳pH值[6]。

2.2.5 复合酶酶解温度的考察

在室温(25 ℃)条件下取5 mL 全蛋液,加到95 mL 的pH 值为7.0 的磷酸盐缓冲液中配成5%的蛋液。然后添加2万U复合酶(木瓜蛋白酶∶中性蛋白酶为1∶2),调节酶解液pH 值为6,调节水浴锅温度为30、40、50、60 ℃[6],酶解30 min,确定最佳酶解温度。

2.2.6 正交试验

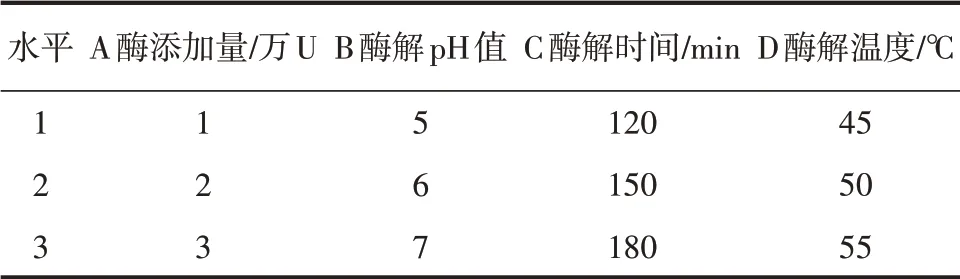

根据单因素试验结果选取对蛋白质含量影响较大的4 个因素,按L9(34)进行正交试验,因素水平见表2。

表2 因素水平

2.3 干燥工艺的研究

2.3.1 干燥方式的选择

选用常用的3 种干燥方式(高温喷雾干燥、低温喷雾干燥、真空冷冻干燥)制备全蛋粉,研究不同干燥方式对全蛋粉中的蛋白质、氨基酸成分含量的影响。

2.3.2 进料液浓度的考察

将进料液浓度分别调为10%、20%和30%,考察不同进料液浓度对喷雾干燥工艺参数及产品质量指标的影响[6]。

2.3.3 进料速度的考察

将蛋液的进料速度即喷雾干燥机蠕动泵的速度分别设置为40、50、60 r·min-1,考察进料速度对喷雾干燥工艺参数及产品质量指标的影响[6]。

2.3.4 进风温度的考察

将进风温度分别设置为110,120,130,140,150 ℃,考察进风温度对喷雾干燥工艺参数及产品质量指标的影响。

2.3.5 出风温度的考察

根据前三项单因素试验结论确定进风温度的大致范围,选择60、70、80 ℃出风温度进行试验,分析判断出风温度对喷雾干燥工艺参数及产品质量指标的影响[6]。

2.4 工艺验证

根据确定的最佳工艺参数制备全蛋粉,分析全蛋粉的综合评定结果,对其工艺进行验证。

2.5 理化指标的测定与综合评分

2.5.1 性状、感官评分方法

由11 名实验室人员对鸽蛋全蛋粉的形态、色泽、气味等指标进行评分,去除最高分和最低分取其平均值,即为最终得分。形态、色泽、气味的感官评分标准见表3。

表3 形态、色泽、气味的感官评分

2.5.2 理化指标

水分采用GB 5009.3—2016《食品安全国家标准 食品中水分的测定》中第一法,即直接干燥法[7]测定。

灰分采用GB 5009.4—2016《食品安全国家标准食品中灰分的测定》中第一法,即食品中总灰分的测定[8]方法。

蛋白质采用GB 5009.5—2016《食品安全国家标准 食品中蛋白质的测定》中第一法,即凯氏定氮法[9]测定。

脂肪采用GB 5009.6—2016《食品安全国家标准 食品中脂肪的测定》中第一法,即索氏抽提法测定。

氨基酸采用GB 5009.124—2016《食品安全国家标准 食品中氨基酸的测定》[10]中的方法测定。

2.6 数据处理

使用OriginPro 8.0、SPSS Statistics 17.0 对试验数据进行处理和分析。

3 结果与分析

3.1 酶解工艺参数的确定

3.1.1 酶制剂的选择

加入酶制剂的作用主要是将蛋液经过酶制剂作用进行改性,通过蛋白酶的内切及外切作用把蛋白质中的分子剪切成更多较小的分子,使蛋白质的功能和化学特性发生改变。酶解过程中需要的条件温和,设备简单,能源消耗低,可节约能源,经济方便;经过酶解的蛋白质更利于吸收,可以为消化不良的人群提高营养。

本研究酶制剂优选的目的是根据不同需要加入不同种类的酶,控制不同的酶解比例,定向控制蛋白质的变性,获得生产加工需求的蛋白质。结果见图1。

根据图1的各项数据可知:全蛋的酶解最佳酶制剂配比为木瓜蛋白酶∶中性蛋白酶(1∶2),由于中性蛋白酶最适pH值为7.0,是一种内切酶,可以将蛋白质水解成氨基酸和小分子多肽,水解度最高。木瓜蛋白酶最适pH值为7.0,内切酶,水解产物以小分子肽为主,水解度较低。碱性蛋白酶最适pH 值为8.5,水解蛋白质分子生成多肽和氨基酸,水解度介于木瓜蛋白酶和中性蛋白酶之间。

图1 酶制剂的筛选结果

3.1.2 酶解时间的确定

在酶解过程中,随着时间的延长,浓厚的蛋液、胚胎和系带等逐渐变成水样,鸽蛋粉系列产品的生产鸽蛋粉系列产品的生产工艺及质量标准的及质量标准的及质量标准的及质量标准的研究研究研究研究报告谭为谭为谭为谭为2019年8月19日蛋液物理性质变化见图2。

由图2 可知,酶解彻底后的蛋液颜色变浅,黏度降低,因此,全蛋液的最佳酶解时间为180 min。

图2 酶解时间对蛋液物理性质的影响评分

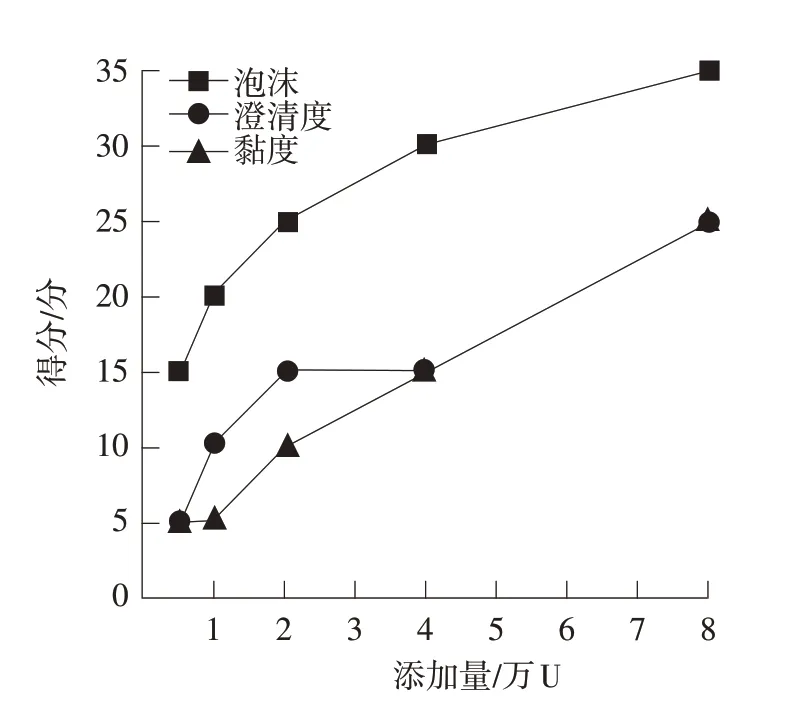

3.1.3 复合酶添加量的确定

复合酶添加量适度,可使蛋白质溶液表面黏度适中,蛋白质水解成小分子肽,泡沫较少,稳定性增大。通过评分确定酶最佳剂量为2 万U,见图3。

图3 复合酶添加量对蛋液物化性质的影响

由图3可知,随着复合酶添加量增加,蛋液的泡沫呈减少趋势,澄清度也明显增加,黏度显著下降,但是添加2万U的复合酶,蛋液无沉淀,添加4 万U 和8 万U 复合酶时沉淀增加,蛋液稀薄、黏度较低。这可能是因为体系反应初始速度增大,蛋液被水解为小分子多肽,随着蛋液蛋白表面的疏水基团暴露,液体表面张力呈降低趋势,当复合酶添加过量时,蛋液各项稳定性降低,即出现蛋白质沉淀。

3.1.4 酶解pH值的确定

复合酶水解过程中,pH 值影响较大,过酸或过碱均影响水解效率,通过蛋白质含量测定确定酶解pH值,见图4。

图4 pH值对蛋白质含量的影响

由图4 中各项数据可知,适宜pH 值在5~7 之间,蛋白质含量较高,为进一步确定最佳pH 值,需通过正交试验进一步验证。

3.1.5 酶解温度的确定

酶解反应中温度的控制较严格,当温度过低时酶解不充分;温度过高时,若超过蛋白质的变性温度,其二级和三级结构将发生变化,氢键遭到破坏,因此需通过蛋白质含量测定确定酶解温度,见图5。

图5 酶解温度对蛋白质含量的影响

由图5 可知,酶解温度为50 ℃时蛋白质含量最高,为最佳酶解温度,如进一步精确温度,需通过正交试验最终确定酶解参数。

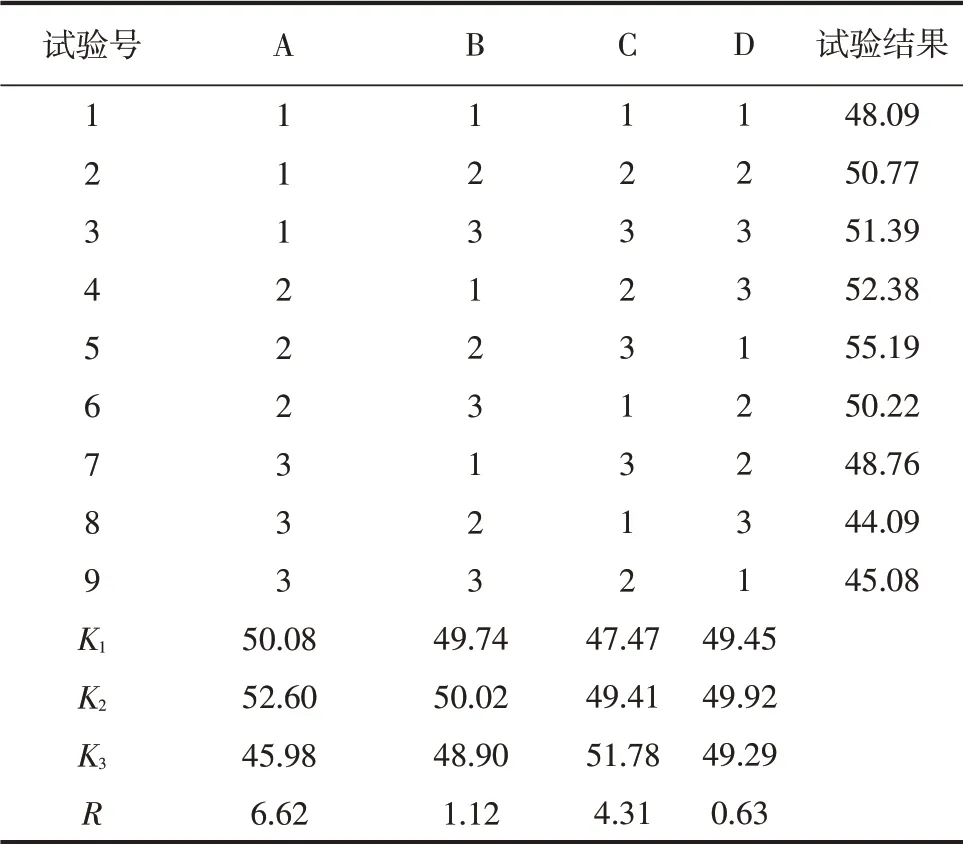

3.1.6 酶解工艺条件优化

通过蛋白质的含量测定确定全蛋酶解工艺优选结果,见表4~表6。

表4 因素水平

表5 正交试验

表6 方差分析

由表4~表6可知,四个因素对蛋白质含量的主次顺序为:复合酶添加量(A)>酶解时间(C)>酶解pH值(B)>酶解温度(D)。其中全蛋酶解工艺的最佳参数为:在室温(25 ℃)条件下,添加2 万U 复合酶(木瓜蛋白酶∶中性蛋白酶1∶2),调节溶液pH值为6,调节水浴锅温度50 ℃,酶解180 min 时蛋白质含量最高。

3.2 干燥工艺参数的确定

3.2.1 干燥方式的确定

采用三种不同干燥方式进行干燥,各指标测定结果见表7。

由表7 可知,高温喷雾、低温喷雾与真空冻干并没有显著性差异,从节能减排、干燥效率与成本三方面考虑,后期应采用高温喷雾法进行干燥。

表7 不同干燥方式下主要成分的含量mg·g-1

3.2.2 进料液浓度的确定

进料液浓度对喷雾干燥工艺的影响以及对全蛋粉感官指标的综合影响见表8。

由表8 可知,随着进料液浓度的增加,产品的颗粒状态逐渐变得均匀和细腻,薄片状颗粒也逐渐减少,色泽逐渐加深,焙烤香味也逐渐变得浓郁,因此感官评分逐渐增加。当进料液浓度为25%时,全蛋的喷雾干燥过程进行的最为顺利。当进料液浓度过大时,堵塞喷头,喷头不易形成雾滴,产品形态不能呈粉末状,感官评分即降低。因此,综合评定之后的最佳进料浓度为25%。

表8 进料液浓度对干燥工艺和感官指标的影响

3.2.3 进料速度的确定

不同进料速度对产品形态的影响情况以及对产品冲调指标之间的关系影响见表9。

由表9可知,进料速度对产品状态有一定的影响,进料速度越快,产品颗粒越大。当进料速度过大时,料液因未及时喷成雾状而受热凝固,致使喷头堵塞。颗粒大小和干燥制品的松密度随进料液速度的增加而增加,进料速度过大会引起干燥不彻底,从而使含水量增加。但是进料速度太小时,会使喷雾干燥过程进行的很慢,生产效率降低,机器耗能增加。因此,综合考虑起来,进料速度即蠕动泵的转速为50 r·min-1时较为合适。

表9 进料速度对干燥工艺和感官指标的影响

另外,进料速度越大,溶解性越差,也越容易成团,不易被泡开,复原速度也降低。当蠕动泵的转速为45 r·min-1时,蛋粉冲调指标最为适宜,但结合生产效率、机器耗能等因素,蠕动泵转速为50 r·min-1时产品质量最好,耗能最低,最为经济。

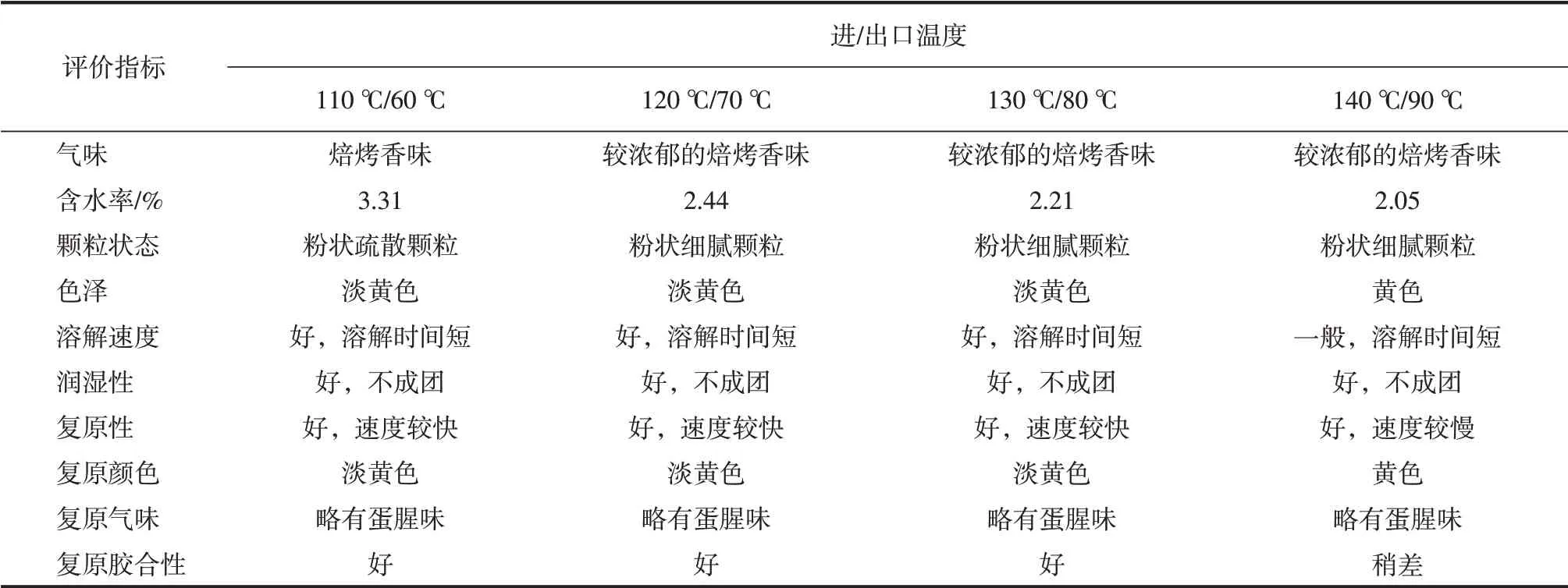

3.2.4 进风与出风温度的确定

通过试验发现,进出口温度是最主要的影响因素,它直接影响了喷雾干燥的成败和最终产品的品质。当干燥室进口温度低于110 ℃时,喷雾干燥过程不能顺利进行。只有当干燥室进口温度不低于110 ℃时喷雾干燥才能顺利进行。进出口温度对产品品质的影响以及产品冲调性的影响见表10。

表10 进出口温度对产品品质的影响

由表10 可知,随着进出口温度的升高,蛋粉的香味加大,这是由于在降速干燥阶段,干燥室内温度比较高时,使蛋液中的脂肪游离,所以蛋粉的香味会不断加大。随着进出口温度的升高,蛋粉的含水率不断减少,颜色逐渐加深,蛋腥味减少,焙烤香味更加浓郁。

3.3 工艺验证

全蛋工艺:在室温(25 ℃)条件下添加2万U复合酶(木瓜蛋白酶∶中性蛋白酶为1∶2),调节溶液pH值为6,调节水浴锅温度为50 ℃,酶解180 min后进行喷雾干燥,进料液浓度为25%,进料速度(蠕动泵转速)为45 r·min-1,进风与出风温度为120 ℃/70 ℃。根据确定的最佳工艺参数制备全蛋粉,全蛋粉的综合评定结果见表11。

表11 全蛋粉质量评定结果

通过对鸽蛋全蛋粉的工艺进行验证后,其制备得到全蛋粉性状为粉末状或极易松散之块状,均匀白色,无异味和杂质。水分、脂肪、蛋白质及氨基酸含量均在适宜范围内,且产品冲调性溶解速度较快,澄清透明无混浊,稳定性好。结果表明,鸽蛋全蛋粉的最佳工艺为室温(25 ℃)条件下,添加20 万U 复合酶(木瓜蛋白酶∶中性蛋白酶1∶2),调节溶液pH 为6,调节水浴锅温度50 ℃,酶解180 min 后进行喷雾干燥,进料液浓度为25%,进料速度(蠕动泵转速)为45 r·min-1,进风与出风温度为120 ℃/70 ℃。

4 讨论与结论

在食品加工业中,酶因其安全且高效的生物催化属性,被广泛地应用在诸多领域[11]。在现有的制备工艺条件下,所生产的蛋粉溶解性较差、热稳定性不足、易起泡和易产生过敏等,而这些方面的不足与缺点明显限制了其在食品加工方面的使用前景。在当下的食品加工工艺中主要使用包括物理法、酶法、化学法等方法来提升蛋白质的溶解能力[12-13]。近年来,在蛋制品加工中,对生物酶制剂的研究日益增加,使用也愈加广泛,使用生物酶制剂不但能改善蛋白质的理化性质,而且还可以进一步提高其某些功能特性[14-15]。

根据加工过程中不同需求,蛋粉可以制备成不同组分的产品。当下国内对蛋粉的加工工艺方面,主要采用的干燥方式有真空冷冻干燥和热风喷雾干燥,对于真空干燥、滚筒干燥以及托盘干燥等方式使用较少,在食品加工中喷雾干燥是一种比较先进的加工技术,它得以在食品生产企业中大量应用,是因其拥有无可替代的特有优势[16]。相比于使用其他的干燥方法生产蛋粉,喷雾干燥法的优点包括:干燥速度明显较快,蛋白质在干燥过程中受热时间明显缩短,因此不易变性;而受热时长明显缩短,使其生产的蛋粉色正、味好且复原性能好;需密闭进行,制备出的粉粒小,不必再次粉碎,可对生产的产品在卫生和质量方面有较好的保证;在干燥过程中可以连续化、自动化、机械化地进行[17-18]。

鸽蛋全蛋粉通过酶解技术和喷雾干燥技术制成,具有溶解速度快、携带便捷等特点。其克服了溶解性较差、蛋腥味较重、均匀性不足等传统蛋粉的缺点,在国内外食品、保健品市场上有着十分可观的发展前景[19-20]。本次研究对影响鸽蛋粉质量的部分因素进行了考察与研究,如酶解工艺及喷雾干燥过程中干燥室进出口温度、进料液浓度、进料液速度等因素,研究发现鸽蛋粉酶解工艺和喷雾干燥的最佳工艺参数为:在室温(25 ℃)条件下,水浴锅温度为50 ℃,溶液pH 值为6,添加2 万U复合酶(木瓜蛋白酶∶中性蛋白酶1∶2),酶解180 min 后进行喷雾干燥,进料液浓度为25%,进料速度(蠕动泵转速)为45 r·min-1,进风与出风温度为120 ℃/70 ℃。研究结果可对鸽蛋全蛋粉的生产提供理论指导。