橡胶沥青的设计和技术要求

2022-04-13杨志浩曹东伟许斌

文 杨志浩 曹东伟 许斌

橡胶沥青制备需要注意的关键一环,是橡胶沥青处理工艺的强度。其并非越强越好,而是应当根据橡胶沥青实际应用的工程需求,通过专业的设计,形成定制化的制备方案。

在橡胶沥青的储存稳定性及其基本的高、中、低温性能之间,存在多种因素的复杂影响,因此两者既相互联系又相互制约。

设计基本原则

从橡胶沥青混合料的储存稳定性要求出发,应采用高强度的处理工艺来强化胶粉的反硫化和解聚合作用,促进胶粉尽可能多地消融于沥青中。但是与常规SBR、SBS等橡胶类改性沥青不同的是,在胶粉熔融于热沥青的过程中,存在着粒子作用。

胶粉改善沥青性能的途径有两条,一是熔融于沥青中发挥其改性作用,二是悬浮于沥青中作为固体粒子发挥作用。该粒子作用将随着胶粉含量的增大而更明显地表现出来。因此,橡胶颗粒完全熔融于沥青中,就有可能大大降低橡胶沥青混合料的基本性能,尤其是高温性能。

随着处理强度的加大,橡胶沥青混合料的高温性能也会有较大的损失。有关高强度处理橡胶沥青的研究反映,采用更高的剪切搅拌程度和更高的处理温度将进一步促发橡胶的断裂、聚合物链接与交联结构的消融。橡胶沥青混合料的黏度会随着更强的处理程度而降低,但仍能高于基质沥青。与低剪切处理相比,虽然高强度处理会导致热拌混合料黏度和抗车辙性能下降,但同时也可使高温黏度下降至规范要求,提升其低温性能。

表1 橡胶沥青技术要求

从提高橡胶沥青混合料基本性能的角度来看,似乎应提高橡胶沥青中的胶粉用量,但这与改善其储存稳定性之间又存在矛盾。提高胶粉用量将增加悬浮在沥青中的固体颗粒,这将加剧其与基质沥青的分离趋势,显然不利于改善橡胶沥青的储存性能。有关高强度处理橡胶沥青现场性能的研究表明,胶粉用量为12%的橡胶沥青,其48小时的软化点差要比胶粉用量为8%的橡胶沥青高出3.5摄氏度。由此可见,对于橡胶沥青来说,也并不是橡胶颗粒消融于沥青中越彻底越好。因此合理地兼顾和平衡橡胶沥青混合料储存稳定性及其高、中、低温性能之间的关系是橡胶沥青设计中的一条重要原则。

链接

橡胶沥青混合料设计要点

宜选择天然橡胶含量高的废旧轮胎橡胶作为橡胶沥青的原材料。必要时可添加25%左右的高天然橡胶含量的废旧橡胶,例如废网球、高性能的橡胶垫、轮胎的打磨废料,以及大型乘用车和载货汽车的废轮胎等制作的胶粉。

胶粉的加工宜达到50目至100目的细度,以降低橡胶沥青混合料的处理温度并加快橡胶融入沥青的速度,胶粉的用量占比宜选择在10%至15%。

基质沥青应根据气候、温度、交通量等工程应用条件来选择。用于寒冷地区的橡胶沥青混合料宜选择较软的90号沥青,必要时还可添加2%至3%的调和油。用于炎热地区的橡胶沥青混合料宜选用70号沥青。

应合理地控制处理强度,处理温度宜在200摄氏度至220摄氏度。橡胶的脱硫降解程度以满足工厂化生产为准,可允许在拌和场通过循环流动的方式使尚未完全消融的胶粉在沥青中保持悬浮状态。

鉴于在橡胶沥青混合料的储存稳定性及其高温、中温、低温性能之间存在着矛盾关系,在设计橡胶沥青混合料时应根据实际的应用条件,合理地兼顾和平衡橡胶沥青混合料各项性能之间的关系。

此外,胶粉的成分在平衡橡胶沥青的各项性能中也发挥着重要的作用。胶粉中天然橡胶含量高不仅有利于改善胶粉与基质沥青的相容性,同时也可以提升熔融于沥青中的橡胶对沥青所起的改性作用,从而补偿基质沥青由于高强度处理而损失的性能。

基质沥青技术标准

基质沥青的选择通常根据气候条件及其与胶粉的相容性决定。气候条件方面,较软沥青的延伸、变形能力较高,有利于提高橡胶沥青的低温性能;较硬沥青的抗变形能力较强,有利于提高橡胶沥青的高温性能。

相容性方面,较软沥青的轻质油比例高,有利于胶粉的溶胀反应,而硬沥青的轻质油比例低,与胶粉的相容性相对较差。因此,太硬的沥青不宜用作橡胶沥青混合料的基质沥青,通常宜选择中等或中等偏软的沥青。

表2 我国《橡胶沥青路面技术标准》(CJJT 273-2019)中基质沥青的技术要求

检测人员使用无核密度仪检测路面。

各式橡胶原料的合成橡胶烃和天然橡胶的含量各不相同。

橡胶技术标准

由于胶粉中合成橡胶烃与天然橡胶含量对橡胶沥青的性能有重要影响,又因各种不同用途轮胎的合成橡胶烃与天然橡胶的含量不同,应选用合成橡胶烃和天然橡胶含量高的废旧轮胎作为制作胶粉的原材料。

在各种用途的轮胎中,大型乘用车辆、载货汽车,由于重载、行驶速度高、安全性要求高,因而所用轮胎中天然橡胶含量高,通常可占50%至70%。轻型客车和轻型载货汽车的轮胎,其中合成橡胶的用量占60%至80%,而天然橡胶的含量仅占20%至40%。这两类废旧轮胎是生产胶粉的主要来源,其中载货汽车和大型乘用车辆轮胎的打磨废料是生产胶粉的优质原料。

用于各种低速车辆的轮胎,例如拖拉机、叉车、土方工程机械上的轮胎通常会有很大比重的再生橡胶,其弹性、延展性及其与沥青的相容性远低于天然橡胶,因而不宜作为生产胶粉的原材料。高天然橡胶含量的胶粉还可来源于废网球、高品质的橡胶垫等含有较多天然橡胶的橡胶制品。我国制备胶粉的主要方法有常温粉碎法、低温粉碎法和湿法粉碎法等,而橡胶沥青橡胶的制备通常采用常温粉碎法,该方法制备的胶粉沥青改性效果好,且生产成本低、环境污染小。

目前,常用的胶粉主要来源于废旧的轮胎和鞋,研究发现,其沥青改性效果都较明显。其中废旧轮胎制成的胶粉在低温延度(5摄氏度)和弹性恢复方面的改性效果略好。国内橡胶轮胎的主要类型有子午胎、斜交胎。天然橡胶含量的不同将影响橡胶沥青的性质,天然橡胶含量高可以加快橡胶沥青的反应速度,增加橡胶沥青的黏附性。因此,胶粉原料应选择斜交胎。

表3 不同橡胶轮胎类型的化学组成

建设人员正在制备橡胶沥青。

国内市场中少有专门为改性沥青生产的精细胶粉。

我国根据国内外经验和实验得出胶粉的技术指标,胶粉颗粒规格应符合相应的通过率要求。胶粉筛分应采用水筛法实验,橡胶粉密度应为每立方厘米1.15±0.05克,应无铁丝或其他杂质,纤维比例应不超过0.5%,橡胶粉颗粒不能相互黏结成块。

不同目数的胶粉对橡胶沥青的性能影响不同,应根据工程实际需要选择相应的目数。国内用废旧轮胎生产胶粉的企业有很多,但是废品原料各异,生产的胶粉性质差别很大,很少有专门为改性沥青生产的精细胶粉。所以,在今后产业化进程中需加大对胶粉质量的控制,一是挑选合格生产厂家专门生产斜交轮胎胶粉;二是如果条件允许,可以自己建立胶粉生产线,从源头控制原料的质量。

关于胶粉化学成分,主要需关注橡胶碳氢化合物总量,以及合成橡胶、天然橡胶含量,这些成分对胶粉在热沥青中的熔融过程有着重要的影响。有关调查显示,美国大部分承包商都没有检验胶粉的化学成分,而主要是依靠胶粉供应商提供的实验资料来选用胶粉,这种情况可能与胶粉化学成分的分析需要专门的设备与技术有关,但其依旧对胶粉的化学成分有严格的规定和要求。河北省《废轮胎橡胶沥青及混合料技术标准》(DB13/T 1013-2009)规定路用废胎橡胶宜选用常温研磨粉碎的轮胎橡胶,且应尽量选用较粗的废胎橡胶。通常情况下,宜选择20目至80目之间的路用废胎橡胶。

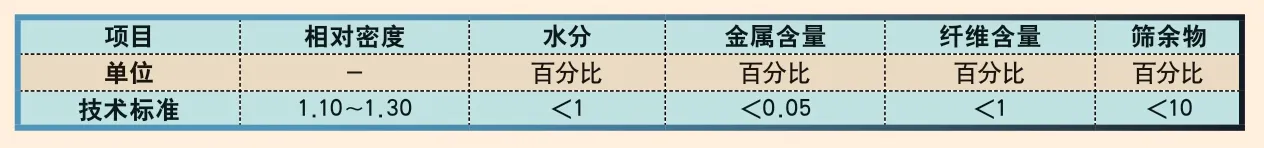

表4 橡胶的物理技术指标

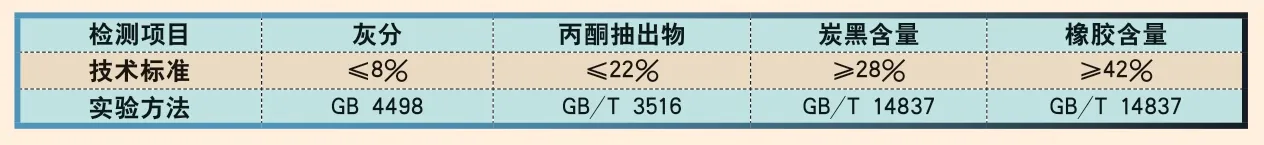

表5 橡胶的化学技术指标