化学链耦合工艺制化学品技术研究进展

2022-04-12马利海张建利郭庆杰

马利海,张建利,郭庆杰

(宁夏大学省部共建煤炭高效利用与绿色化工国家重点实验室,宁夏银川 750021)

化学链(chemical looping,CL)技术作为一种清洁、有效的能源转化手段,近年来受到人们的广泛关注。如利用化学链燃烧(chemical looping combustion,CLC)重新设计反应路径,可以在获得高热值的同时,实现将化石燃料转化成可再生燃料,达到反应与分离过程的集成与强化[1-2]。化学链燃烧是将传统的燃料与空气直接接触反应的燃烧,借助于载氧体(oxygen carrier,OC)的作用分解为两个气固反应,燃料与空气无需接触,由载氧体将空气中的氧传递到燃料中[3-4]。与传统燃烧技术相比,化学链燃烧技术可实现能量梯级利用,燃烧和再生空间上的分离使其具有近零能耗、内分离CO2功能[1-4]。化学链燃烧作为燃料与空气的非混合技术,促进了发展经济可行的工艺过程及生产高效的能源和产品,可以实现增值化学品生产,提高原料的转化率以及能量的利用率,其对于化工产业绿色发展具有重要意义。本文主要总结了近年来利用化学链技术制备高附加值化学品的研究现状。

1 化学链燃烧技术发展历程

1954年,W.K.Lewis 和E.R.Gilliland[5]在申报的专利中提出了一个类似CLC 的概念,描述了载氧体通过两个相互连接的流化床反应器进行循环的想法,但当时此研究的主要目的是产生纯CO2,而不是燃烧。1983年,H.J.Richter 和K.F.Knoche[6]采用CLC 原理提高了电厂燃料的燃烧效率。1987年,M.Ishida 等[7]在提高天然气发电厂效率研究中引入“化学链燃烧”这一术语,由于当时缺乏对载氧体的认识和有效的设计及优化策略,在很大程度上阻碍了CLC 研究进展。1994年,M.Ishida 和H.G.Jin[8]提出采用CLC 过程捕获CO2,通过TGA 表征证实了载氧体具备高的氧化还原性能。

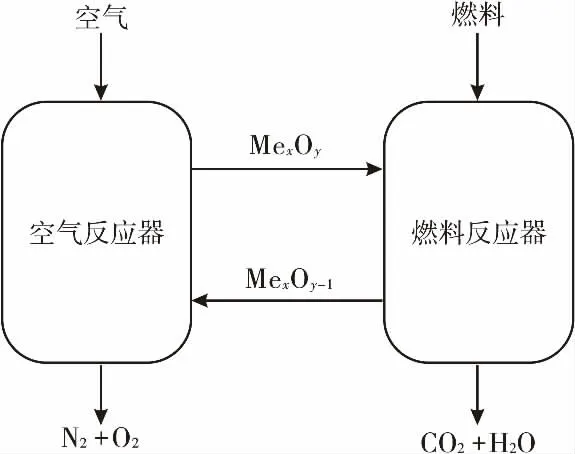

碳排放已成为不容忽视的问题,因此,在过去的几十年里,CLC 过程在CO2捕集方面得到了迅猛发展。在这种燃烧方法中,传统燃烧室被空气反应器(air reactor,AR)和燃料反应器(fuel reactor,FR)取代,如图1 所示[3]。氧通过金属氧化物载氧体(MyOx)从AR 转移到FR;气体燃料供应至FR,燃料被金属氧化物氧化。在这个过程中,MyOx还原为MyOx-1,完全燃烧时产生CO2和水。溶解的CO2可以通过冷凝水蒸气进行分离。该过程消除了对CO2捕获额外能源密集型技术的需要,实现了低能耗分离CO2。

图1 CLC 系统原理图[3]

在化学链燃烧过程中,载氧体(MyOx)发生还原反应,气体/固体燃料反应生成H2O/CO2,发生的反应方程式为

式(1)为CLC 在FR 中的广义化学计量反应方程式[9-10]。在CLC 过程中,MyOx催化燃料的氧化过程。燃料在FR 中氧化后,还原的金属氧化物(MyOx-1)或金属(M)转移到AR 中并进行式(2)中给出的氧化过程。金属氧化物首先在还原反应器内进行还原反应,燃料与MyOx-1中的氧反应生成CO2和H2O,而MyOx则被还原成金属单质或低价态金属氧化物(M);然后,M 被送至氧化反应器,被空气中的氧气氧化,恢复其氧化状态(MyOx)。由式(3)~式(4)及赫斯定律可知,CLC 过程中还原及氧化两个步骤所释放的总热量与传统燃烧中燃料与空气中氧气直接燃烧释放的热量相等[3,10],还原反应和氧化反应的反应热总和等于总反应放出的燃烧热。在热力学上,FR 中的还原过程一般为吸热反应,AR 中的氧化过程一般为放热反应,与AR 和FR 相关的反应热取决于燃料和金属氧化物的类型。

综上可知,与传统的氧化还原工艺相比,化学链燃烧策略具有以下特点:

(2)燃料器经出口冷凝即可捕集到高纯度CO2;

(3)燃料通过载氧体进行单独反应,有利于打破整个反应的“平衡势垒”;

(4)载氧体是化学链燃烧技术的核心。

2 化学链转化制化学品进展

基于化学链燃烧系统采用的不同工艺,可以实现二氧化碳捕集和发电、合成气和制氢以及甲烷重整和氧化。这些化学反应的驱动力在化学链中被分解成两个或两个以上的子反应,可以被集成地用于分离,其相较于传统分离中利用冷却、加热(如蒸馏、低温蒸馏等)或压缩(如膜、吸附)来产生混合物中各组分之间的化学势梯度,表现出更强的低能耗优势。耦合应用中具备可调的热力学性质,子反应和分离的驱动力也可以在化学链反应循环中加以调整,使能耗最低。将一个整体反应分解成多个子反应的另一个潜在优势在于:就单个子反应的热力学特性而言,它有更高的自由度。每个子步骤的操作条件,如温度和压力等,可以独立进行调节,从平衡的立场实现产量最大化。在等温条件下,工艺耦合不会改变整个反应的焓变或熵变[3,10],但反应熵的分布可以通过变化载氧体和反应器类型来改变,因此可以调整单个化学回路反应器的热需求。这种额外的自由度可以显著改善能量集成,从而减少能量损失。随着晶格氧迁移、物相转变和载体-金属效力对耦合工艺影响的不断深入研究,载氧体的可调谐性和相应的子反应及副产物利用将成为关注的焦点。

迄今为止,大多数研究仍集中于开发、转化碳质燃料,如甲烷/煤/生物质重整和气化,以产生合成气、制氢,通过甲烷氧化偶联、烷烃脱氢制烯烃、烯烃/烯烃氧化制环氧化合物制备高价值烃类。目前报道的化学链耦合工艺方案包括:化学链甲烷蒸汽重整[11-12](chemical looping steam methane reforming,CL-SMR)、化学链甲烷氧化偶联[13-14](chemical looping oxidative coupling of methane,CL-OCM)、化学链氧化脱氢[15-16](chemical looping oxidative dehydrogenation,CL-ODH)、化学链甲烷部分氧化[17-18](chemical looping partial oxidation of methane,CLPOM)、化学链逆水煤气变换[19-20](chemical looping reverse water,CL-WGS)、化学链合成氨[21-22](chemical looping ammonia synthesis,CLAS)以及化学链脱氢芳构化[23](chemical looping dehydrogenation aromatization,CL-DHA)等。

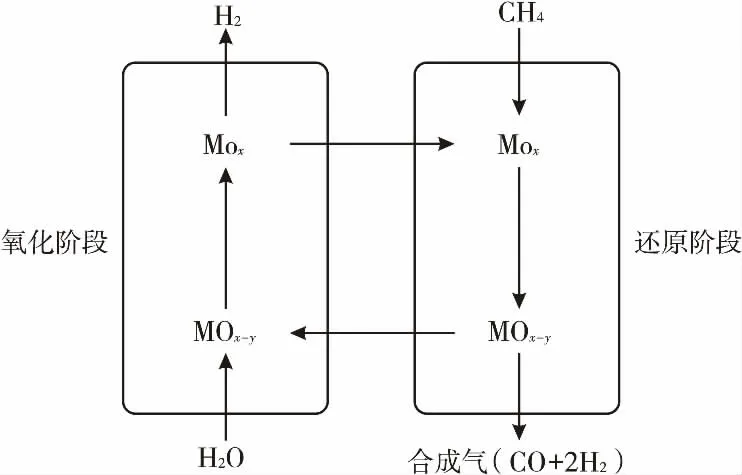

化学链蒸汽甲烷重整(CL-SMR)可生产H2/CO配比合适的优质合成气,同步获得氢气。氢气是一种清洁能源,是合成氨生产、石油炼制和金属铸造厂的重要化学原料。因此,CL-SMR 是一种工艺设备简单、能耗低的新技术,其由还原阶段和氧化阶段组成,如图2 所示。作为载氧体的金属氧化物将晶格氧从氧化剂转移到还原剂。在还原阶段,氧化载氧体(MeOx)释放晶格氧,部分氧化甲烷为合成气,自身转化为还原态(MeOx-y);在氧化阶段,被还原的载氧体被H2O 氧化生成氢,载氧体从H2O 中捕获氧气,恢复到氧化状态,反复循环。发生的反应方程式为

图2 化学链甲烷蒸汽重整原理图[11]

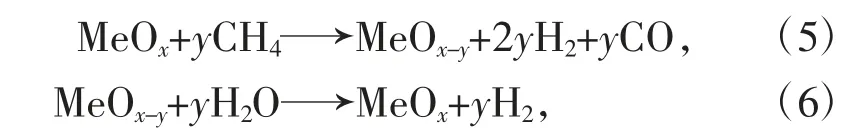

化学链甲烷氧化偶联[13](CL-OCM)是一种将甲烷转化为乙烷、乙烯产物的方法,其主要利用载氧体中的晶格氧代替分子氧,促进甲烷反应的氧化偶联。如图3 所示,第1 部分中,甲烷被金属氧化物催化剂氧化并形成偶联产物;第2 部分中,还原的金属氧化物催化剂在空气中再次氧化以重新获得其氧,同时产生热量。CL-OCM 与传统OCM 技术相比,由于甲烷与分子氧没有直接接触,从而提高了C2的选择性。其发生的反应方程式为

图3 化学链甲烷氧化偶联原理图[13]

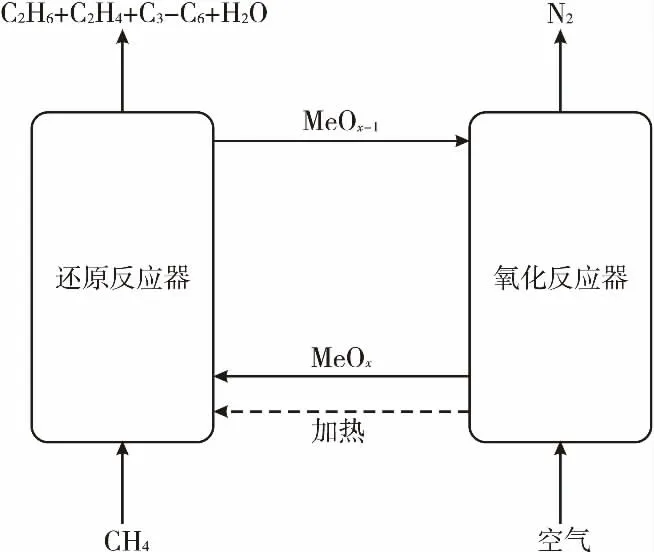

化学链氧化脱氢[15](CL-ODH)不仅突破了热裂解或直接脱氢的热力学平衡限制,而且避免了传统ODH 中分子氧与烷烃直接混合的问题。CL-ODH 的过程强化通过以下方式实现:(1)内置空气分离化学回路;(2)通过氢的原位氧化和自热操作提高乙烷转化率;(3)由于较高的乙烯收率和氢气的燃烧,简化了下游产品分离。此外,大多数ODH 反应是在非常低的乙烷分压(0.1 bar)下进行的。CL-ODH 避免了乙烷和氧之间的直接接触,提供了一体化的氧分离,并在实际乙烷分压(0.8 bar)下显示出较高的烯烃产量,其被认为是替代化石能源转换烯烃的有效途径。载氧体为ODH 反应器中的乙烷氧化提供晶格氧,晶格氧经氧化反应器被空气再次氧化,如此反复,同时烷烃裂解产生的氢燃烧,提供热量促进乙烷转化。体系在动态平衡中实现高热量利用率及高烯烃产物收率。发生的反应方程式为

化学链部分氧化方案[17-18]中,载氧体氧化本质上是“逆向燃烧”,如图4 所示。载氧体还原以一种灵活的燃料方式进行,包括可再生能源,当然,燃料与载氧体要表现出足够的反应活性。以甲烷为燃料说明如下:化学链甲烷部分氧化(CLPOM),由于净反应仍然是一个传统的部分氧化反应(放热过程),它允许自发热过程操作,空气分离是技术关键,要确保空气供应条件下不会导致产品气体中的N2稀释,同时要完全避免甲烷/氧混合物的形成,从而减轻对于产生任何可燃性的担忧。由于化学链在热动力学方面具有的优势,与传统路线相比,其生产的产品收率高,操作相对简单。在典型的CLPOM 过程中,以碳氢化合物为基础燃料,如煤、生物质、天然气、还原性尾气和沼气,在一个使用载氧体的反应器中被部分氧化生成合成气,而在另一个反应器中还原载体使用空气进行完全再生,同时保持过程的自热性。以氧化铁为载氧体举例说明[17]:FeO 和Fe3O4作为载体的最低和最高氧化态,依托载氧体的吸附和输氧能力调配氧化剂燃料中CO2和H2O 的比例,可以产生一种可调节的合成气生产方案。发生的反应方程式为

图4 化学链甲烷部分氧化原理图[17]

化学链合成氨[21-22](CLAS)工艺将氨合成反应解耦为氮化和加氢两个分步骤,这在工艺设计中增加了自由度,因此可以灵活地使用适当的催化参数设计载氧体。P.K.Wang 等[23]利用可再生能源产生的电能进行空分制氮和电解水制氢,然后将氮气和氢气交替通入载有氢化物的反应器中分别进行氮化和加氢反应,未反应的气体经分离纯化后循环使用。此工艺可在较为温和的条件下进行(常压,100~300°C),避免了在Haber-Bosch 过程中高能耗的气体压缩过程,显著提高了能效。

化学链甲烷脱氢芳构化[24](CL-DHA)依靠选择性氢燃烧将共产氢气作为水去除,表现出产量增加和简化下游分离的优势。Casper 采取四步法[25],即通过在Mo/H-ZSM-5 催化剂上进行甲烷脱氢芳构化、除氢,在Fe3O4/FeO 氧化还原对上进行再生,以及在沸石5A 上进行除水。结果表明,所提出的方法可以使芳烃的收率大于40%。

此外,本课题组结合化学链燃烧CO2捕集和CO2加氢转化制化学品的优势,串联CO2活化加氢反应器,提出了化学链燃烧耦合CO2活化工艺制备低碳烯烃,选取具有较好载氧功能的LaFeO3钙钛矿氧化物为模型,通过采取掺杂金属元素、改善表面碱度、构筑表界面缺陷、调节铁物种还原能垒以及氧空穴含量等策略,调控Fe 基复合载氧体催化活化CO2加氢成烃性能,实现了CO2捕集、活化与资源化的耦合。该技术对煤化工产业的低碳化、高值化发展具有重要意义。

3 结论

化学链耦合策略可以促进化学品转化,较传统方法其优势显著,已受到越来越多的关注。这一概念可以进一步扩展到使用各种原料和能源的工艺中,或许这种新颖的化学链耦合工艺将是未来能源发展的一个关键组成部分,同时设计适合耦合工艺的反应器、开发具有耐高温和抗磨损能力的载氧-催化双功能载氧体亦是今后研究的重点。