低浊原水导致铝超标的水厂技术控制措施

2022-04-12林春敬陈海松

陈 虹,张 亮,林春敬,陈海松

(深圳市深水龙岗水务集团有限公司,广东深圳 518055)

铝是一种人体非必须微量元素,但医学研究表明,长期摄入过量的铝会引发营养不良、小儿小头畸形、发育迟缓、老年痴呆、食欲减退、血液和心脑血管疾病等[1-2]。因此,严格控制出厂水余铝是保障水质安全的重要指标之一。

受环境和地理位置影响,深圳东部原水浑浊度常年较低,每年1月—3月,受冷空气影响,城镇供水厂原水温度降低并处于低浊状态,因原水缺少聚核且水温下降,颗粒物碰撞概率降低,造成混凝效果差,絮体难以沉降,最终导致出水浑浊度、余铝等参数偏高,影响供水安全。深圳A水厂为原特区外村级水厂,原有工艺设施较落后,经供水规划调整为备用水厂。A水厂1993年建成投产,设计供水能力为3.0×104m3/d,采用常规水处理工艺,水厂原水取自东部本地水库,冬季原水水温下降、低浊现象凸显,水厂使用固态聚合氯化铝(PAC)作为混凝剂,混凝效果欠佳,与其他季节相比,出厂水常有浑浊度及余铝偏高现象,尤其在每年1月左右,出厂水出现余铝偶有超过内控标准情况。为应对这一水质风险,A水厂围绕排泥水回用制定一系列强化混凝措施,并取得显著成效。文章总结了该水厂多年应对冬季水温下降后低浊原水的实践经验,以供同行参考。

1 原水水质

每年1月—3月,深圳东部本地水库原水水温下降并处于低浊状态,原水水质如表1所示。其水质状况良好,浑浊度、水温较低,分别为0.92~2.51 NTU和10.9~21.1 ℃。本地原水平均浑浊度仅为1.57 NTU。低水温、低浑浊度的原水导致常规工艺水厂混凝效果不佳,有出水浑浊度和铝含量升高的风险。

表1 原水水质

2 出厂水余铝偏高原因分析

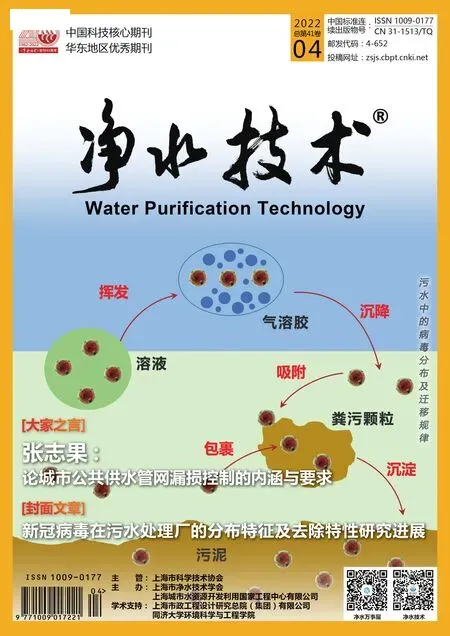

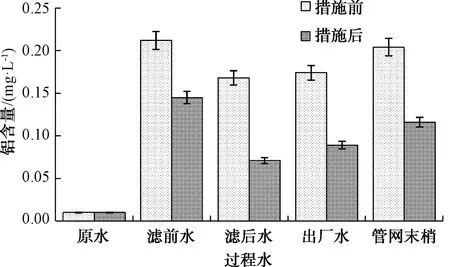

原水水温分别为17.1、17.5、18.0 ℃,浑浊度分别为1.67、1.35、1.82 NTU时,A水厂共出现3次出厂水铝指标超过内控标准的情况。措施前铝出水水质最大值如图1所示,滤前水、滤后水、出厂水铝含量分别为0.212、0.168、0.174 mg/L,出厂水铝指标最大时超内控标准0.024 mg/L。

图1 措施前铝出水水质指标最大值

低水温、低浑浊度情况下,出厂水余铝偏高的原因主要有以下两方面。

(1)絮凝效果差,PAC难以沉降

在原水浑浊度最低仅为0.92 NTU,温度最低达10.9 ℃的条件下,水厂投放的混凝剂PAC难以完成电荷中和、吸附架桥等过程,成核效果差,由此在混凝沉淀过程中未能彻底反应生成絮体被滤池过滤截留,残留的铝离子进入清水池,造成出厂水余铝偏高。

研究表明,原水中的铝和投加铝盐混凝剂后,经常规水处理工艺“混凝-沉淀-过滤-消毒”,仍有约11%的铝含量残留于出厂水中,在采用铝盐作为混凝剂的水厂中,其出水铝含量高于原水铝含量的几率为40%~50%,含量可达0.01~2.37 mg/L[3]。

(2)助凝剂成分含铝,溶解铝含量增加

水厂预处理过程常采用石灰作为助凝剂调节原水pH和碱度,增强混凝效果。而石灰成分中含铝,溶于水后会增加溶解铝的含量,有出厂水余铝含量升高的风险。研究表明,经测定石灰成分中含有铝的化合物,其中Al2O3成分浓度最大值为2.14%,最小值为2.05%。投加石灰后使原水呈碱性,增加了铝的溶解度,过量的投加还会增加矾的消耗[4-6]。因此,水中溶解铝含量与石灰投加量相关。

3 应对措施

一般情况下,改善混凝效果的措施有两类:一是启用高锰酸钾预氧化,通过产生水合二氧化锰改善吸附卷扫能力;二是投加石灰,提高pH和聚核,压缩双电层并加速絮凝。前者因需投加高锰酸钾,运营费用大幅度提高,后者过度投加将影响PAC絮凝效果[7-9]。结合A水厂备用水厂定位及原有工艺设施实际情况,单独采用常规的强化混凝措施均不适配。因低浊原水应对问题的核心在于提高聚核含量,可考虑通过回收排泥水,并投加石灰以强化絮凝的方式,改善出水浑浊度及余铝偏高问题。

3.1 回收排泥水,提高原水浑浊度

对于低水温、低浑浊度的原水,其水中颗粒物粒径小、多为胶体,现有工艺难以形成易沉降大粒径絮体,通过改善沉淀池、提高原水浑浊度可达到去除污染物的效果。根据原水浑浊度和10%~15%的回流比,将滤池反冲洗水、沉淀池排泥水回流至反应池,提高原水浑浊度,使原水浑浊度由2~5 NTU提高至10 NTU左右,回流污泥作为絮凝剂参与混凝反应,增加胶体颗粒运动和相互碰撞的几率,促进胶体凝聚成核[10]。

3.2 优化药剂投加量,强化助凝效果

措施前,该水厂石灰投加量约为2.8 mg/L,PAC投加量约为3.2 mg/L。研究表明,石灰对胶体微粒有助凝作用且可使混凝剂处于适宜的pH[11-12]。pH过高不利于混凝反应,易造成溶解性铝离子不能高效利用形成沉淀物,不利于滤前水余铝控制,不适宜的pH还可能增加矾的消耗。因此,通过烧杯试验,优化得出石灰、PAC的投加量,以确定实际生产过程中混凝剂、助凝剂的最佳投药量,合理优化水处理效果。

最终确定石灰投加量为3.0 mg/L,PAC投加量为5.0~6.0 mg/L,此时混凝效果最好,其反应后水处理效果最佳。

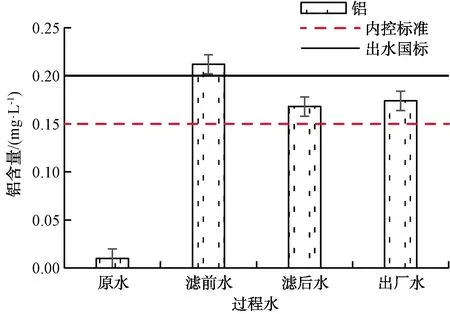

3.2.1 确定石灰投加量

石灰投加量优化试验结果如图2所示。由图2(a)可知,随着石灰投加量由1.5 mg/L提高至4.0 mg/L,出水pH值由6.7提高至7.4,反应后pH均满足国标《生活饮用水卫生标准》(GB 5749—2006)中pH值为6.5~8.5的要求。由图2(b)可知,当石灰投加量为2.0 mg/L时,其反应后浑浊度效果最佳,为0.33 NTU。由图2(c)可知,当石灰投加量为1.5、2.0 mg/L时,铝含量分别为0.046、0.048 mg/L。结果表明,当石灰投加量为2.0 mg/L时,浑浊度、余铝值处于理想范围,但pH偏低。因此,结合实际工艺停留时间较短、投放过程袋装石灰耗损的情况,综合考虑其反应后pH、浑浊度、铝含量的值最优以及水处理效果最好,最终确定将石灰含量为3.0 mg/L作为生产性试验的投加量。

图2 十字交叉烧杯试验确定石灰投加量

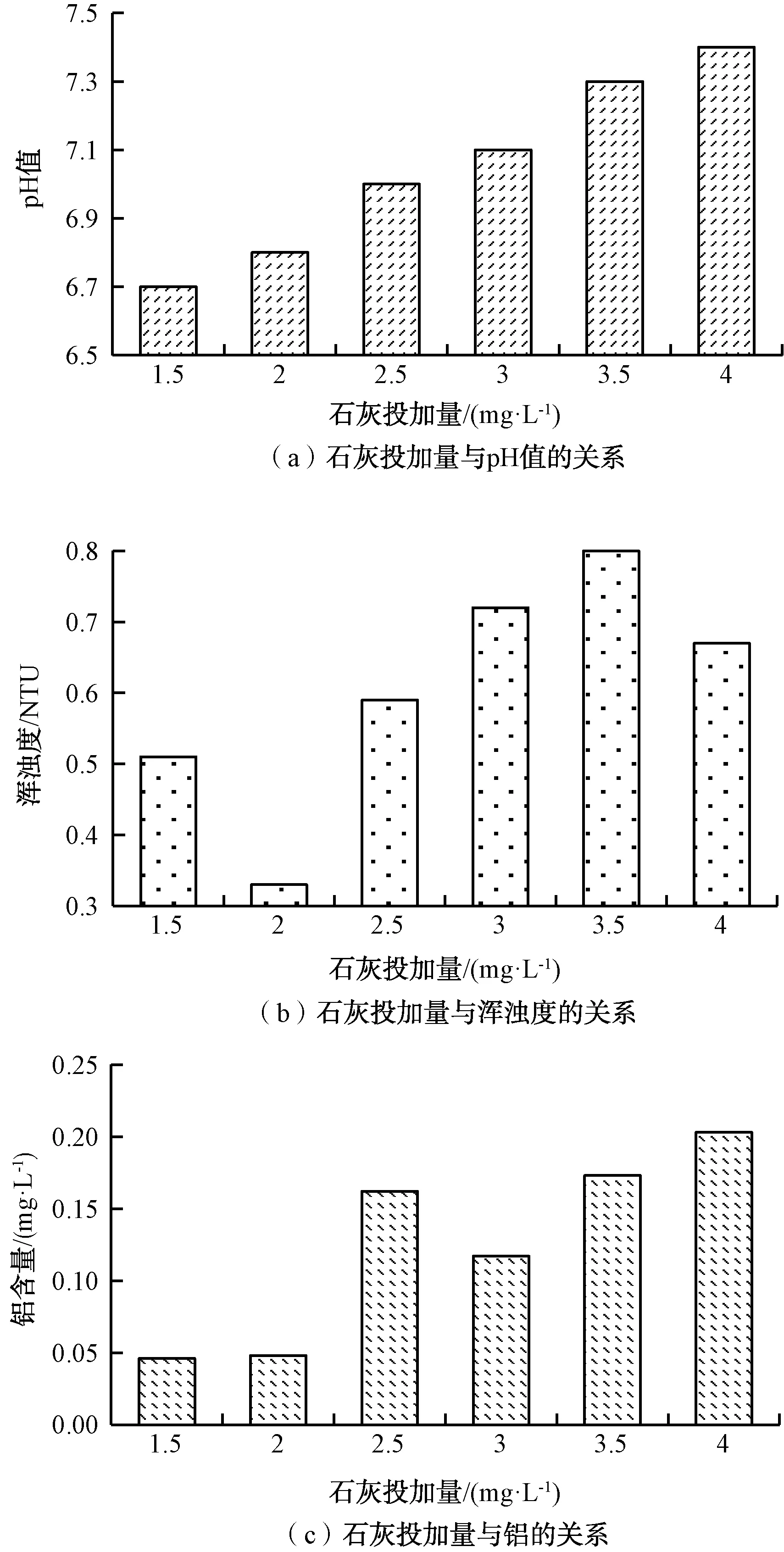

3.2.2 确定PAC投加量

确定投加3.0 mg/L石灰后,原水pH值升高至7.8,此时分别投入不同投加量的PAC,确定混凝剂投加量对出厂水铝含量的影响,结果如图3所示。结合实际工艺,当投加5.8 mg/L左右的PAC(Al2O3含量为28%)时最合理,此时余铝含量为0.072 mg/L。因此,结合实际工艺情况,最终将PAC投加量控制在5.0~6.0 mg/L。

图3 PAC投加量与铝的关系

3.3 提高排泥频次,保障沉淀池出水水质

为改善排泥水沉降性能,水厂将沉淀池排泥由常规24 h/次强制改为8 h/次,以避免沉淀池产生翻泥现象,使泥水更好地分离,增强沉淀效果,保障出水水质。

3.4 提高检测频次,反馈优化工艺参数

为应对低水温、低浑浊度的原水带来的水质风险,水厂制定《原水水质突变应急预案》,每年1月—3月,水厂参照烧杯试验结果,结合实际情况将石灰投加量控制在3.0 mg/L左右,PAC投加量控制在5.0~6.0 mg/L。水质检测人员对水厂原水、过程水、出厂水、管网水进行3次/d的余铝检测,对水厂其他水质指标进行2次/d的早晚监测,并对检测结果进行对比分析,核算出平均值以便及时提供水质信息,以提供调整投药量及应对措施的依据,保障供水水质安全。

4 实践效果

原水温度下降、低浑浊度期间,通过回收排泥水、提高原水浑浊度、强化助凝等一系列应对措施,出厂水余铝及浑浊度偏高的问题得到了全面解决。

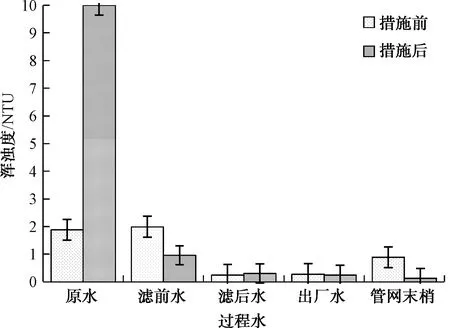

4.1 出水浑浊度

原水温度下降、低浑浊度期间,措施前后全过程水的浑浊度对比如图4所示。措施后,原水浑浊度升至10 NTU,除滤后水浑浊度略有上升外,滤前水、出厂水及管网末梢水浑浊度均有明显下降。其中:出厂水浑浊度由措施前的0.28 NTU降至0.25 NTU,降低10.7%;管网末梢水浑浊度由0.89 NTU降至0.13 NTU,降低85.4%。出厂水及管网末梢水完全符合水厂内控标准和《生活饮用水卫生标准》(GB 5749—2006)限制要求。

图4 措施前后全过程水的浑浊度对比

4.2 出水余铝含量

原水温度下降、低浑浊度期间,措施前后全过程水的余铝含量对比如图5所示。滤前、滤后、出厂及管网末梢水余铝含量均大幅度降低。其中:出厂水余铝含量由措施前的0.174 mg/L降至0.089 mg/L,降低48.9%;管网末梢水余铝含量由0.204 mg/L降至0.116 mg/L,降低43.1%。出厂水及管网末梢水完全符合水厂内控标准和《生活饮用水卫生标准》(GB 5749—2006)限制要求,实践证明采取的措施合理得当,可有效控制出厂水余铝含量。

图5 措施前后全过程水余铝对比

4.3 其他出水指标

目前,我国并没有回用废水运行的规范指导,原水低水温、低浑浊度期间,回收排泥水易引起悬浮物、重金属和有机物含量高、生物稳定性差等风险,为考察回用排泥水是否对出水水质造成不利影响,其他原水及出厂水水质参数如表2所示。原水中CODMn、氨氮、铁、锰和菌落总数指标均良好,最高值分别为1.42、0.07、0.16、0.07 mg/L和未检出,出厂水均满足《生活饮用水卫生标准》(GB 5749—2006)限制要求。该结果说明水厂采取的应对措施科学有效,可保障供水水质安全。

表2 原水及出厂水水质指标

5 总结

针对原水温度低、浑浊度低,常规工艺条件下出现出水余铝、浑浊度等超标现象,结合水厂实际情况,本文提出了以回收排泥水辅助投加石灰为核心的强化混凝措施,取得较为显著的成效,得到如下结论。

(1)针对每年1月—3月本地水库原水呈水温低、浑浊度低的特征,混凝反应单元因缺少聚核难以絮凝,易导致出水余铝及浑浊度等偏高的问题,利用排泥水颗粒物含量高的特点,通过烧杯试验优化得出适度回流排泥水提高原水浑浊度至10 NTU左右,同时辅助投加石灰至3 mg/L左右,并优化PAC投加量为5.0~6.0 mg/L,可有效改善原水絮凝效果。

(2)长期运行实践表明,原水平均浑浊度为1.57 NTU、平均温度为18.2 ℃的情况下,基于烧杯试验优化参数,可有效改善出厂水水质,在保证各项水质指标均满足《生活饮用水卫生标准》(GB 5749—2006)前提下,出厂水和管网末梢铝浓度分别降低了48.9%和43.1%;浑浊度分别降低了10.7%和85.4%。

(3)回收排泥水易引起悬浮物、重金属和有机物含量高、生物稳定性差等风险,回用排泥水时应注意过程水的水质监测,并考察回用排泥水是否对出水水质造成不利影响。