某钢筋混凝土箱涵套箱加固仿真分析

2022-04-12王国炜王大为林锦霞谭红梅

唐 杨, 王国炜, 王大为, 林锦霞, 谭红梅

(1.五峰土家族自治县农村公路管理所,湖北 宜昌 443413;2.济南金衢公路勘察设计研究有限公司,山东 济南 250101;3.温州市交通规划设计研究院,浙江 温州 325000;4.中国电建集团华东勘测设计研究院有限公司,浙江 杭州 311122;5.重庆交通大学 土木工程学院,重庆 400074)

唐杨,王国炜,王大为,等.某钢筋混凝土箱涵套箱加固仿真分析[J].石家庄铁道大学学报(自然科学版),2022,35(1):13-18.

涵洞是指单跨跨径小于5 m的桥梁结构,在公路工程、水利工程中具有广泛的应用。由于涵洞跨径小、结构构造较为简单,工程建设人员在涵洞的设计和施工上不够重视,较多的涵洞出现了严重的病害,涵洞在运营不久甚至在施工过程中就需要进行加固处理。

通过调查研究发现,箱涵主要出现混凝土剥落、裂缝、钢筋锈蚀、变形缝渗水等病害,其中裂缝病害尤为突出。在钢筋混凝土箱涵的加固方面已经有过不少工程实践研究,彭敏[1]对某水库箱涵进行病害调查研究发现在箱涵的顶板跨中位置附近出现纵向贯通裂缝,采用2箱改4箱(增设30 cm厚中墙)、在中墙负弯矩区增设钢板的加固方法,这种增设中墙的加固方法在乐滩水库引水灌区的二期工程[2]中也得到了运用。林元铮等[3]对某在役箱涵进行病害检测发现,腹板有19处竖向裂缝,顶板有5处纵向裂缝和32处横向裂缝,通过加固方案的对比,最终选用粘贴碳纤维布对该箱涵进行加固补强。王志福[4]对某高速公路的钢筋混凝土箱涵进行病害检查后发现,在箱涵的顶板和底板出现4条纵向贯通裂缝,且裂缝深度和宽度较大,最终采用顶升后粘贴A3钢板加固。李斌等[5]针对车辆荷载增大导致箱涵承载能力不足的现状,采用钢管支撑法对箱涵进行加固,保证了工程的安全性和可靠性。邹早银[6]针对某箱涵的溶蚀破坏,采用挂网喷射混凝土进行加固补强。综合以上加固方法来看,箱涵采用套箱加固法(在箱涵内部增设新的箱涵,与旧箱涵协同受力)的尚不多见,而这种增大截面的加固思想在隧道加固[7-9]、管涵加固[10-11]上较为常见,即套拱加固法和套管加固法。

现以某箱涵为例,考虑混凝土的材料非线性,采用套箱加固法对某箱涵加固前后的力学性能做对比分析,从数值计算上研究套箱加固法在箱涵加固方面的有效性。

图1 箱涵截面尺寸(单位:mm)

1 工程概况

某旧箱涵外轮廓截面尺寸为2 440 mm×2 000 mm,内轮廓截面尺寸为2 000 mm×1 500 mm,内、外轮廓在角隅位置均有50 mm的倒直角,顶、底板厚度为250 mm,腹板厚度为220 mm。旧箱涵的结构形式为C30钢筋混凝土结构,纵向钢筋和箍筋均为HRB335级,纵向钢筋截面直径为16 mm,箍筋为12 mm,箱涵的截面尺寸如图1所示。内部套箱的板厚取200 mm,其混凝土强度等级与旧箱涵相同。

2 分析思路

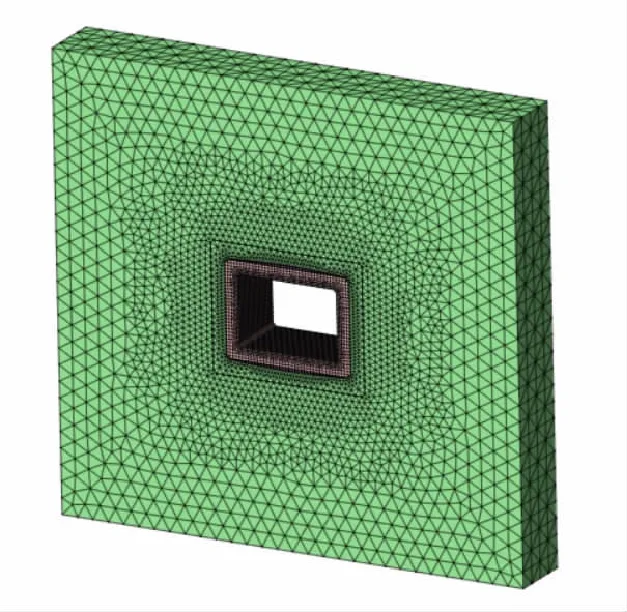

图2 有限元模型

计算分析采用Midas FEA 3.7.0有限元软件。箱涵取1.0 m长度建立其几何模型,根据圣维南原理,在箱涵四周取2.5 m厚度的土体建立土体的几何模型。划分有限元网格时,箱涵和土体采用四面体实体单元,钢筋采用程序内置的植入式钢筋单元。由于旧箱涵的顶、底板内侧存在一定裂缝和混凝土剥落,在旧箱涵的建模过程中将顶、底板的截面进行削弱,顶、底板跨中的最大削弱深度为4 cm,削弱截面一直延伸到倒角位置(削弱深度为0),跨中到倒角之间的截面削弱深度以圆弧线过渡,圆弧半径约为11.3 m,在套箱施工前采用与旧箱涵相同强度等级的小石子混凝土进行修补。计算分析中旧箱涵与削弱部分混凝土、套箱混凝土之间采用共节点连接,在土体与钢筋混凝土箱涵之间采用接触对进行模拟,刚度比例因子设置为1,静态摩擦系数设置为0.4,有限元模型如图2所示。

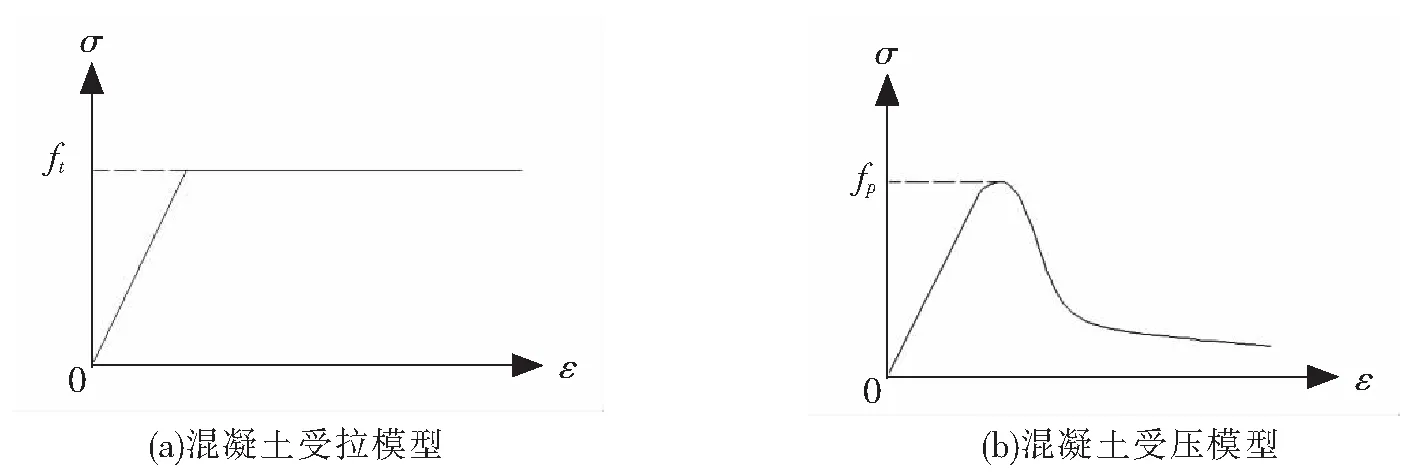

C30混凝土的本构模型设置为总应变裂缝模型,弹性模量为30 000 MPa,容重为25 kN/m3,泊松比为0.2,抗拉强度设计值为1.39 MPa,抗压强度设计值为13.8 MPa,受拉函数设置为常数函数,受压函数设置为Thorenfeldt函数,混凝土的拉、压应力-应变关系如图3所示,图3中,ft为混凝土的抗拉强度标准值,fp为混凝土的抗压强度标准值。钢筋的本构模型设置为弹性模型,弹性模量为210 GPa,容重为78.5 kN/m3,泊松比为0.3。土体的本构模型设置为摩尔-库伦模型,弹性模量为81 MPa,容重为20 kN/m3,泊松比为0.25,黏聚力为118 kPa,摩擦角为22°,剪膨胀角为0°。

图3 混凝土非线性本构关系

荷载上,考虑顶部土压力、卸载土压力和混凝土湿重。顶部土压力考虑为10 m厚度的填土,土压力以面压力的形式施加于顶部土单元的表面上,大小为0.2 MPa。卸载土压力,即在内箱施工前挖除部分顶部土体,将挖除厚度设置为5 m,卸载土压力为0.1 MPa。在内箱混凝土达到强度之前,混凝土的湿重施加于外箱的底板内侧,根据竖向投影的混凝土体积计算混凝土的湿重,同样以面压力的形式施加。边界上,固结底部土体表面,两侧土体约束水平位移。

采用施工阶段分析模拟钢筋混凝土箱涵的整个加固过程,主要分为5个施工阶段模拟。第1个施工阶段模拟旧箱涵加固前的受力状态;第2个施工阶段钝化顶部土压力,激活卸载土压力,模拟内箱施工前挖除顶部5 m填土后钢筋混凝土箱涵的受力状态;第3个施工阶段修补顶、底板削弱部分的剥落混凝土,直接激活修补混凝土;第4个施工阶段浇筑内箱,激活混凝土的湿重;第5个施工阶段为加固后钢筋混凝土箱涵的受力状态,钝化混凝土的湿重和卸载土压力,激活内箱混凝土结构和顶部土压力。分析控制中将计算方法设置为Newton Raphson迭代法,勾选材料非线性、自动荷载步,最大荷载步设置为100,初始荷载因子设置为0.1,最小荷载因子设置为1e-5。

3 加固前后对比分析

3.1 位移分析

通过计算,提取第1、第5施工阶段钢筋混凝土箱涵的位移结果如图4、图5所示。

图4 加固前的位移

图5 加固后的位移

由图4可以看出,加固前钢筋混凝土箱涵的水平位移最大值出现在腹板位置,左侧腹板的水平位移最大值约0.40 mm,右侧腹板的水平位移最大值约0.39 mm,腹板均表现为向外侧的位移,计算得到钢筋混凝土箱涵的水平变形为0.79 mm;加固前钢筋混凝土箱涵的竖向位移最大值出现在顶板,约8.01 mm,竖向位移最小值出现在底板,约6.31 mm,计算得到钢筋混凝土箱涵的竖向变形约为1.70 mm。

由图5可以看出,加固后钢筋混凝土箱涵的水平位移最大值同样出现在腹板,左侧腹板的水平位移最大值约0.25 mm,右侧腹板的水平位移最大值约0.24 mm,腹板均表现为向外侧的位移,计算得到钢筋混凝土箱涵的水平变形约为0.49 mm,相比于加固前钢筋混凝土箱涵的水平变形下降0.30 mm,降低幅度为37.97%;加固后钢筋混凝土箱涵的竖向位移最大值出现在顶板,约7.63 mm,外箱的竖向位移最小值出现在底板,约6.56 mm,计算得到钢筋混凝土箱涵的竖向变形约为1.07 mm,相比于加固前钢筋混凝土箱涵的竖向变形下降0.63 mm,降低幅度为37.06%。

3.2 混凝土应力分析

通过计算,提取第1、第5施工阶段钢筋混凝土箱涵的应力结果如图6、图7所示。

图6 加固前的应力

图7 加固后的应力

由图6(a)可以看出,加固前钢筋混凝土箱涵的水平拉应力和水平压应力最大值均出现在底板跨中附近,底板的内缘有水平拉应力最大值,约2.01 MPa,底板的外缘有水平压应力最大值,约5.31 MPa。由图6(b)可以看出,加固前钢筋混凝土箱涵的竖向拉应力最大值出现在顶板与腹板角隅位置的外缘,约1.65 MPa,竖向压应力最大值出现在底板与腹板角隅位置的内缘,约6.62 MPa。由图6(c)可以看出,加固前钢筋混凝土箱涵的主拉应力最大值出现在底板的内缘,约2.01 MPa,达到C30混凝土抗拉强度标准值,主压应力最大值出现在底板与腹板角隅位置的内缘,约0.93 MPa。

由图7(a)可以看出,加固后钢筋混凝土箱涵的水平拉应力和水平压应力最大值均出现在外箱底板跨中附近,底板的内缘有水平拉应力最大值,约1.17 MPa,相比于加固前钢筋混凝土箱涵的水平拉应力最大值下降0.84 MPa,降低幅度为41.79%;底板的外缘有水平压应力最大值,约3.62 MPa,相比于加固前钢筋混凝土箱涵的水平压应力最大值下降1.69 MPa,降低幅度为31.83%。

由图7(b)可以看出,加固后钢筋混凝土箱涵的竖向拉应力最大值出现在外箱腹板与底板角隅位置的外缘附近,约1.10 MPa,相比于加固前钢筋混凝土箱涵的竖向拉应力最大值下降0.55 MPa,降低幅度为33.33%;竖向压应力最大值出现在外箱腹板与顶板角隅位置的内缘附近,约2.48 MPa,相比于加固前钢筋混凝土箱涵的竖向压应力最大值下降4.14 MPa,降低幅度为62.54%。

由图7(c)可以看出,加固后钢筋混凝土箱涵的主拉应力最大值出现在外箱底板的内缘附近,约1.21 MPa,相比于加固前钢筋混凝土箱涵的主拉应力最大值下降0.80 MPa,降低幅度为39.80%;主压应力最大值出现在内箱底板与腹板角隅位置的内缘,约0.41 MPa,相比于加固前钢筋混凝土箱涵的主压应力最大值下降0.52 MPa,降低幅度为55.91%。

3.3 钢筋应力分析

通过计算,提取第1、第5施工阶段钢筋的应力结果如图8所示。

图8 钢筋应力

由图8可以看出,加固前后钢筋混凝土箱涵的顶、底板内侧钢筋有较大的拉应力,顶、底板外侧的钢筋有较大压应力,腹板的钢筋应力相比于顶、底板较小。加固前的钢筋拉应力最大值为43.76 MPa,钢筋的压应力最大值为52.36 MPa;加固后钢筋拉应力最大值为27.31 MPa,钢筋压应力最大值为31.81 MPa。相比于加固前钢筋的最大拉应力下降16.45 MPa,降低幅度为37.59%;相比于加固前钢筋的压应力最大值下降20.55 MPa,降低幅度为39.25%。

3.4 裂缝分析

通过计算,提取第1、第5施工阶段钢筋混凝土箱涵的裂缝结果如图9所示。

图9 裂缝分布及宽度

由图9可以看出,加固前后钢筋混凝土箱涵的裂缝主要分布在外箱顶、底板的内缘,在顶、底板的跨中位置有较大的裂缝宽度,外箱腹板靠近顶、底板的外缘有少量裂缝。加固前钢筋混凝土箱涵的裂缝宽度最大值为0.009 mm,加固后钢筋混凝土箱涵的裂缝宽度最大值为0.005 mm,相比于加固前钢筋混凝土箱涵的裂缝宽度最大值下降0.004 mm,降低幅度为44.44%。

4 结论

以某钢筋混凝土箱涵为例,通过对比分析钢筋混凝土箱涵加固前后的变形和应力,得到以下结论。

(1)采用套箱法加固钢筋混凝土箱涵可以有效降低箱涵的结构变形、应力以及裂缝宽度,加固效果较为明显。

(2)加固前钢筋混凝土箱涵的主拉应力最大值出现在底板的内缘,加固后主拉应力最大值的位置变化不大,仍出现在外箱底板的内缘。同时钢筋应力的较大区域、混凝土裂缝较为集中区域都出现在外箱顶、底板的内侧,在实际加固过程中,需要格外关注外箱顶、底板的内侧。