烧蚀传感器的设计与实现

2022-04-12关恩明王永鹏王元委

关恩明, 王永鹏, 王元委

(中国电子科技集团公司第四十九研究所,黑龙江 哈尔滨 150028)

0 引 言

烧蚀测量是导弹或其他再入飞行器在飞行试验时防热材料烧蚀量的测量技术,是研究烧蚀理论、烧蚀材料、以及防热设计中的一个重要的试验手段[1]。烧蚀传感器是主要用于宇航工程中的特种测量装置。当再入飞行器进入地球大气层时,它所经受的环境条件为驻点压力20 MPa,加热率2.2×105kW/m2,表面温度可达3 900 K,过载200 g。这些环境条件对飞行器的最主要威胁是极高的加热率及气动冲刷率,为保证飞行器的安全着陆,必须采用烧蚀防热技术对飞行器进行保护,即用烧蚀材料制成特殊结构作为再入飞行器的蒙皮。在再入期间的高热、高压下烧蚀材料在逐层地由外向内产生一系列物理化学变化过程,过程中吸收一部分热量,降低了飞行器外表面的温度,烧蚀传感器即从飞行器内部检测飞行过程中烧蚀材料的烧蚀量[2]。

烧蚀传感器自20世纪50年代问世以来发展很快,尤其是美国的研究成就很大,我国的烧蚀传感器发展落后于国外,目前用于再入飞行试验在线测量的烧蚀传感器主要还是早期的断通式、通断式、模拟电阻式烧蚀传感器。一些新型的烧蚀测量系统如光学图像测试系统,设计复杂、体积大、成本高,只适用于地面烧蚀试验[3~5]。断通式烧蚀传感器利用烧蚀材料在烧蚀过程中形成碳化层,将埋在烧蚀材料中的金属导线联通的原理进行信号的采样[6],由于碳化层导电使金属导线联通后存在导通电阻,现有的烧蚀传感器电阻分压电路在实际使用时存在较大的误差。

针对上述问题,本文设计了优先编码器电路和多路开关电路,将烧蚀传感器断通信号的采集与电阻分压电路进行有效隔离,增加了传感器的可靠性和测量精度。

1 工作原理

1.1 烧蚀材料烧蚀原理

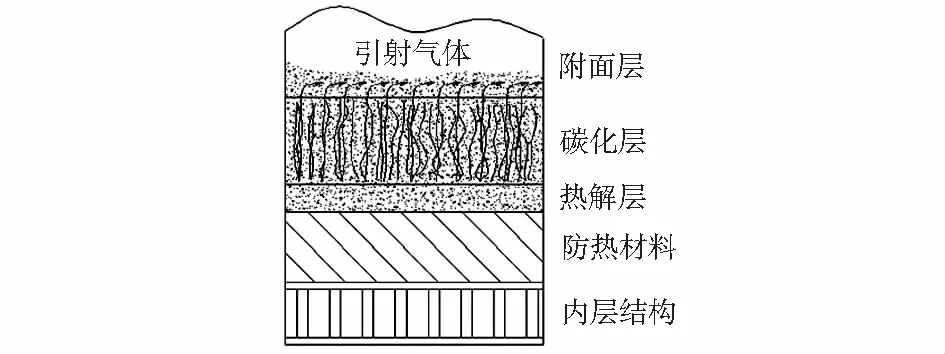

烧蚀防热层材料主要由酚醛、环氧、尼龙和硅橡胶之类的高分子有机物组成。当再入飞行器与地球大气层摩擦,烧蚀防热层材料被加热的过程中烧蚀材料首先吸取热量,温度升高到热解温度,材料的热解吸收大量的潜热,热解的固体产物沉积在热解区的外表形成有高辐射特性的碳化层,碳化层的表面可以达到很高的温度,表面以辐射的方式向外散发热量。随着飞行过程热解区逐渐向内层推进,碳化层越来越厚。烧蚀碳化层表面比较松脆,在烧蚀和机械剥蚀的作用下,碳化层外表面逐渐向内层推进。烧蚀材料烧蚀原理示意图如图1所示[7~10]。

图1 烧蚀原理示意

烧蚀传感器测量的烧蚀厚度实际上是以防热层内表面为基准,测量其外表面向后退行的历程,故又称烧蚀后退传感器。从形式上看类似于线位移传感器,然而烧蚀外表面几何位置的移动仅是烧蚀过程的表现特征,烧蚀进展还体现在,随着烧蚀表面后退,作用于其上的气动力、热流也随之后退,还有烧蚀材料由外向里逐层的产生一系列物理化学变化。并因此引起不同层的物理参数如电阻、声阻抗的变化,在一定条件下,烧蚀材料内部出现某物理参数有明显跃变的边界层。这些边界层也必然随着烧蚀表面的后退而后移,二者之间保持着一定的相关关系。

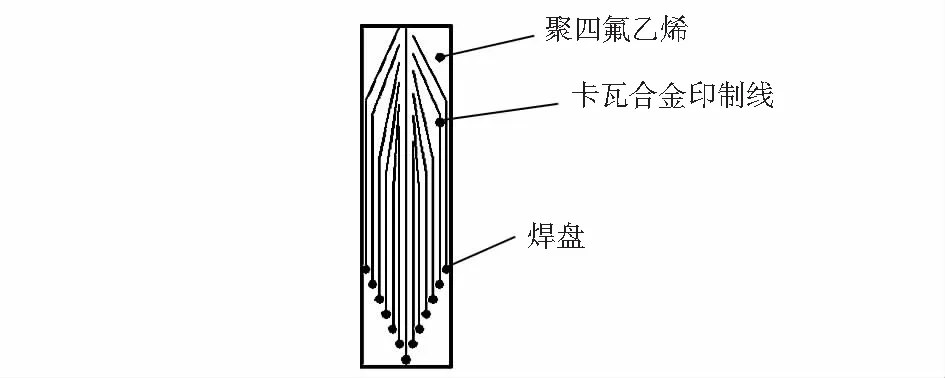

1.2 烧蚀传感器工作原理

利用烧蚀材料在烧蚀过程中形成碳化层将埋在烧蚀材料中的金属导线联通,接通外电路,输出电信号的原理实现烧蚀厚度与电量之间的转换。箔式印制板作为烧蚀传感器的金属导线,箔片材料选则卡玛合金箔,基底材料选用聚四氟乙烯薄膜。印制线如图2所示。

图2 印制线外形

2 烧蚀传感器的设计与实现

2.1 烧蚀传感器结构设计

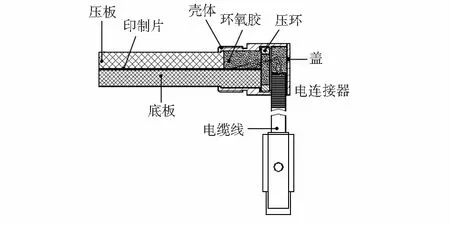

烧蚀传感器的结构设计要求为体积小、质量轻、方便安装和使用,防震、抗冲击、抗电磁干扰、稳定可靠。烧蚀传感器主要由敏感组合件、壳体、压环、盖、电缆线、电连接器组成,敏感组合部件是烧蚀传感器的基体,起着敏感烧蚀速率和参量转换的双重作用,所以其装配质量直接影响传感器的性能。敏感组合件主要有底板、压板、卡玛合金印制片、引出线等组成,底板和压板材料必须与防热层材料相同,烧蚀材料为三维五向石英/酚醛。结构图如图3所示。

图3 烧蚀传感器外形

2.2 测量电路设计

测量电路包括断通信号采集电路和编码电路、多路开关选通电路和电阻分压电路。电路的设计原则为简单、稳定、可靠。烧蚀传感器的断通信号通过上拉电阻接入74HC148优先编码器,经过74HC08与门和反相器SN74AHC1G14DBVRG4,进入多路开关74HC4051,通过多路开关的选通对应输出电阻分压电路的输出电压。

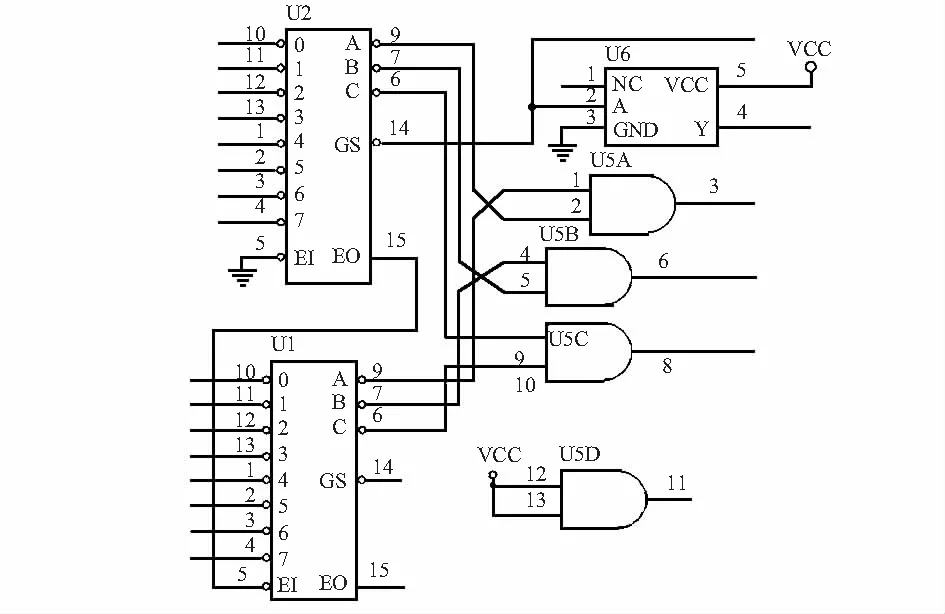

2.2.1 优先编码器74HC148

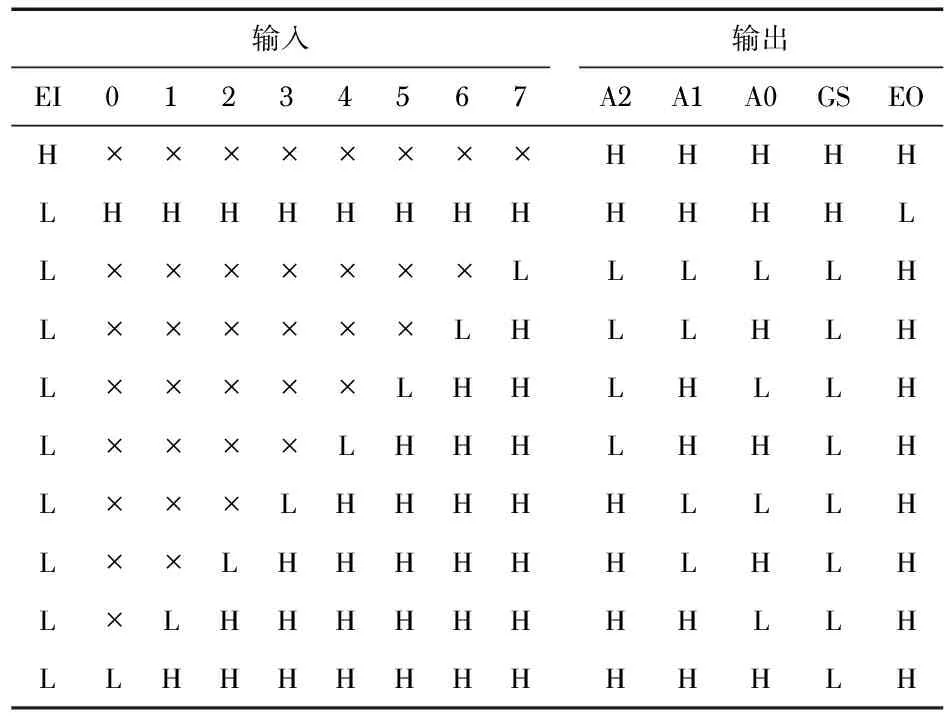

74HC148是8线—3线优先编码器,在同时存在两个或两个以上输入信号时,优先编码器只按优先级高的输入信号进行编码,优先级低的信号则不起作用。烧蚀传感器输出12点阶梯电压,需要将两片74HC148级联使用,构成16线—4线优先编码器。74HC148真值表如表1所示。

表1 74HC148真值表

从表1中可以看出当输入通道全为高电平时与通道0为低电平其余通道(1~7)为高电平时的A2A1A0输出相同,都为高电平。在设计时将通道0直接接入高电平,不引入探头的通断信号,这样就避免了输出的两种状态重复问题。因为烧蚀传感器设计输出12个阶梯电压,将不需要的3个通道也直接接入高电平,这样只有12个通道按优先级从低到高进行排列参与输出的编码,与后面的多路开关74HC4051配合使用,在烧蚀传感器从上表面向内部逐层导通时,输出电压阶梯减小,由于采用的优先编码器只按优先级高的输入信号进行编码,当下一个阶梯电压输出后,前一层烧蚀传感器断开也不会影响输出电压值。

2.2.2 多路开关74HC4051

74HC4051是8通道模拟多路选择器,带有3个数字选择端(A—B—C),一个低有效位使能端(E),8个独立输入输出端(Y0~Y7)和1个公共输入输出端(Z), 模拟输入和输出能够在最高VDD和最低VEE之间变化。E为低电平时,8个开关的其中之一将被A—B—C选中(低阻态)。E为高时,所有开关都进入高阻态, 74HC4051真值表如表2所示。这里需要注意的是,为了避免电流从Z端流出,当开关电流从Y端流入时,该开关两端的压降应不超过0.4 V。如果电流从Z端流入时,Y端将无电源电流输出,这样开关两端的压降将无限制,但Y端和Z端的电压将不能高于VDD和小于VEE。

表2 74HC4051 真值表

2.2.3 74HC148的级联

74HC148级联原理图如图4所示。

图4 74HC148级联电路

74HC148是带扩展功能的8线—3线优先编码器,它8个信号输入端,3个二进制码输出端,一个输入使能端EI,一个输出使能端EO和一个片优先编码输出端GS。两片74HC148级联使用构成16线—4线优先编码器。将组成高位的74HC148芯片的EO与组成低位的74HC148芯片的EI相连,将3个二进制码输出端与与门74HC08的输入端相连,将与门74HC08的输出端作为16线—4线优先编码器低三位的输出端,将高位74HC148芯片的GS端作为16线—4线优先编码器的高位输出端。图4中高位74HC148芯片的GS端通过非门选通后续低位多路开关电路74HC4051。

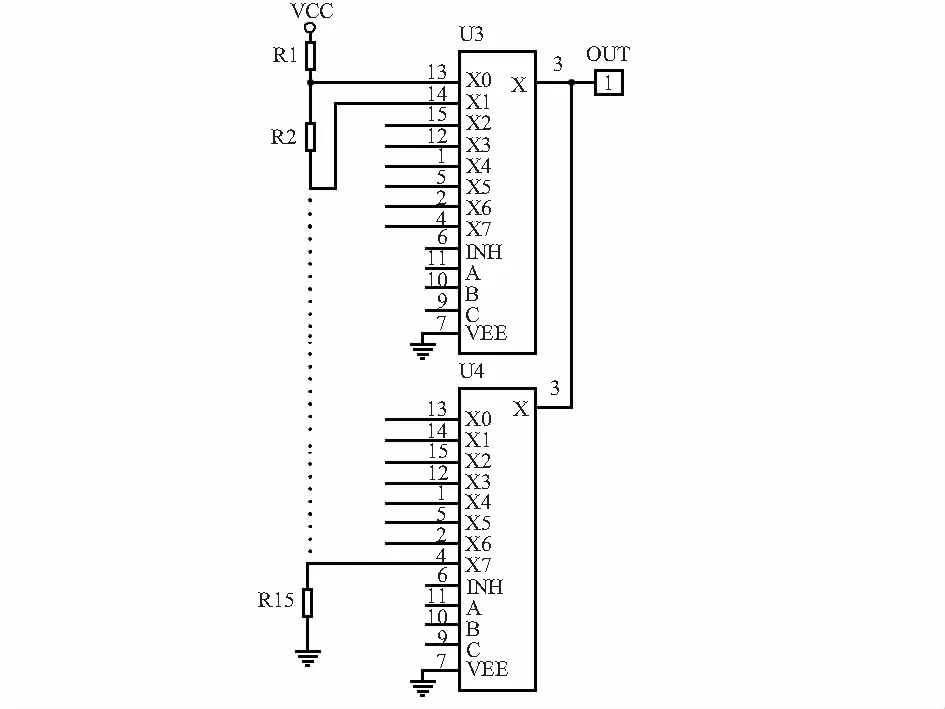

2.2.4 74HC4051的级联电路

将两片74HC4051级联使用构成16通道模拟多路选择器。级联分压电路原理图如图5所示。74HC4051的3个数字选择端(A-B-C)与74HC148先编码器的低三位输出端相连接。一个低有效位使能端(E)与高位74HC148芯片的GS端连接,8个独立输入输出端(Y0~Y7)和电阻分压电路连接,公共输入输出端(Z)并联作为最终阶梯电压输出端。

图5 74HC4051级联电路

3 实 验

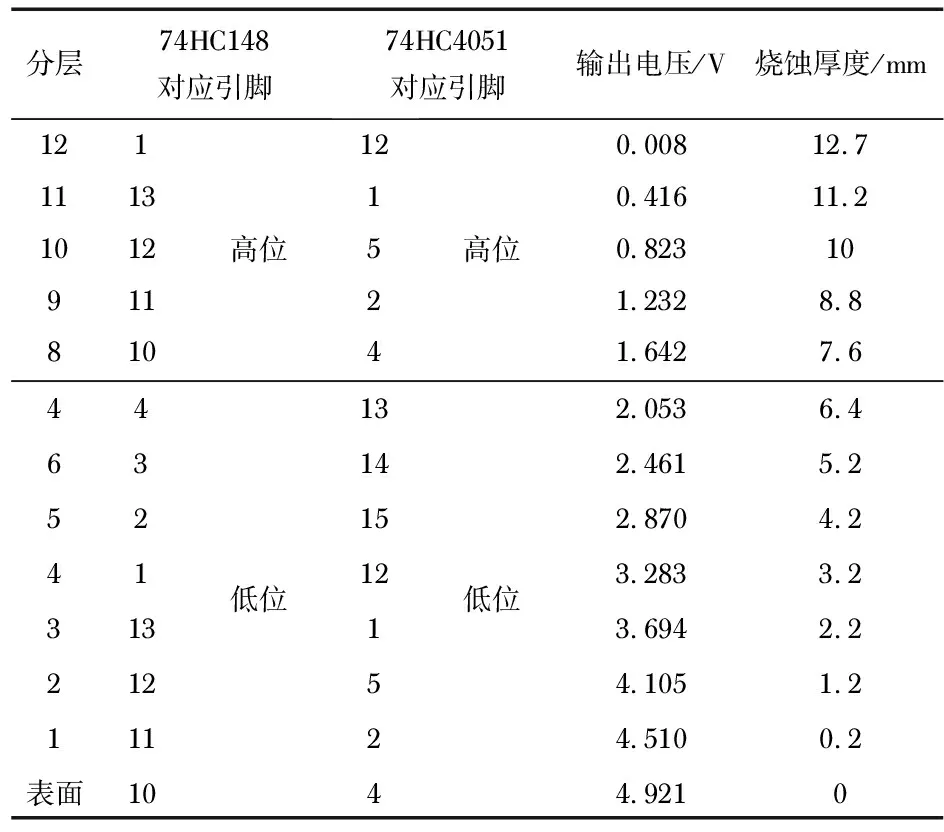

烧蚀传感器为一次性使用的传感器,烧蚀试验在中国空气动力研究与发展中心采用电弧风洞进行,烧蚀厚度与电压输出的对应关系见表3。由于烧蚀传感器输出12个阶梯电压,所以,74HC148的高位芯片只用了5个通道。

表3 烧蚀厚度—输出电压表

采用水冷方式保护烧蚀传感器的侧面,让高温粒子从正面进行烧蚀,经过在线测量与烧蚀后测量的比对,烧蚀传感器的测量精度为±0.1 mm,满足使用要求。烧蚀传感器试验图片如图6。由于安装时烧蚀传感器与安装夹具偏心,在烧蚀的试验的后段时间内出现了输出跳变的现象,后续试验将采取相同烧蚀材料做成夹具,以90°角方向进行烧蚀试验。

图6 烧蚀试验

4 结 论

烧蚀传感器是利用烧蚀材料在烧蚀过程中形成碳化层将埋在烧蚀材料中的金属导线联通,接通外电路,输出电信号的原理实现烧蚀厚度与电量之间的转换。利用数字电路对信号进行转换与处理,进一步提升了传感器的可靠性并进行了信号的隔离。该传感器具有体积小、质量轻、灵敏度高、可靠性强、使用方便、在线测量等优点。经实验测定,其测量结果的误差可达到±0.1 mm。