APFC低压系统的研究与实现

2022-04-12巫付专李昊阳陈蒙娜

巫付专,李昊阳,彭 圣,陈蒙娜

(中原工学院 电子信息学院,河南 郑州 451191)

近年来,随着智能家居、电动汽车和建筑装饰等产业的迅速发展,中小型整流设备被广泛应用于日常生活中,导致电网中的谐波含量急剧增加,促使有源功率因数校正(Active Power Factor Correction,APFC)技术成为了当前产业关注的热点[1-5]。非线性单周期控制在动态响应和抗干扰能力等方面比传统平均电流控制和滞环电流控制更具优势,并且其直流输出电压能够实现较大范围调节,加之Boost电路具有输入侧电流连续、结构简单等优点,因此单周期控制APFC电路得到了广泛的应用[6-10]。目前控制芯片的生产商主要有美国德州仪器(Texas Instruments,TI)、意法半导体、日本富士电机公司、美国APT公司及西门子等公司,其先后推出了多种用于有源功率因数校正技术的专用芯片,例如LM5117、MSC60028、UCC1857、APT5012JN-U2、ML4833等。其中,TI公司生产的UCC28180专用芯片采用平均电流模式控制,在无需输入交流线路检测的情况下,即可实现输入电流的低失真。此外,该控制器的电流检测阈值有所降低,可使用低值检测电阻来降低功耗,这对于大功率系统尤为重要[10-12]。然而,一般专用芯片所提供的设计资料主要针对的输入电压为220 V。在建筑物内、低压微电网系统和机床辅助供电系等对要求电压较低的场所并无有效资料可参考。

本文利用TI公司生产的UCC28180芯片,设计了一种低电压输入、固定直流电压输出的APFC系统,其输出功率为120 W,可以满足低电压或实验室安全电压等场合的应用需求。

1 系统原理及设计

1.1 单周期控制APFC原理

单周期控制技术是一种非线性控制技术,可以实时调节控制功率器件的占空比,并且具有动态响应速度快、鲁棒性强和电路结构简单等优点[13-16]。单周期控制系统可以抑制输入电压的干扰,对直流电压具有良好的调节特性。当开关频率足够高时,可以获得高质量的直流输出电压。

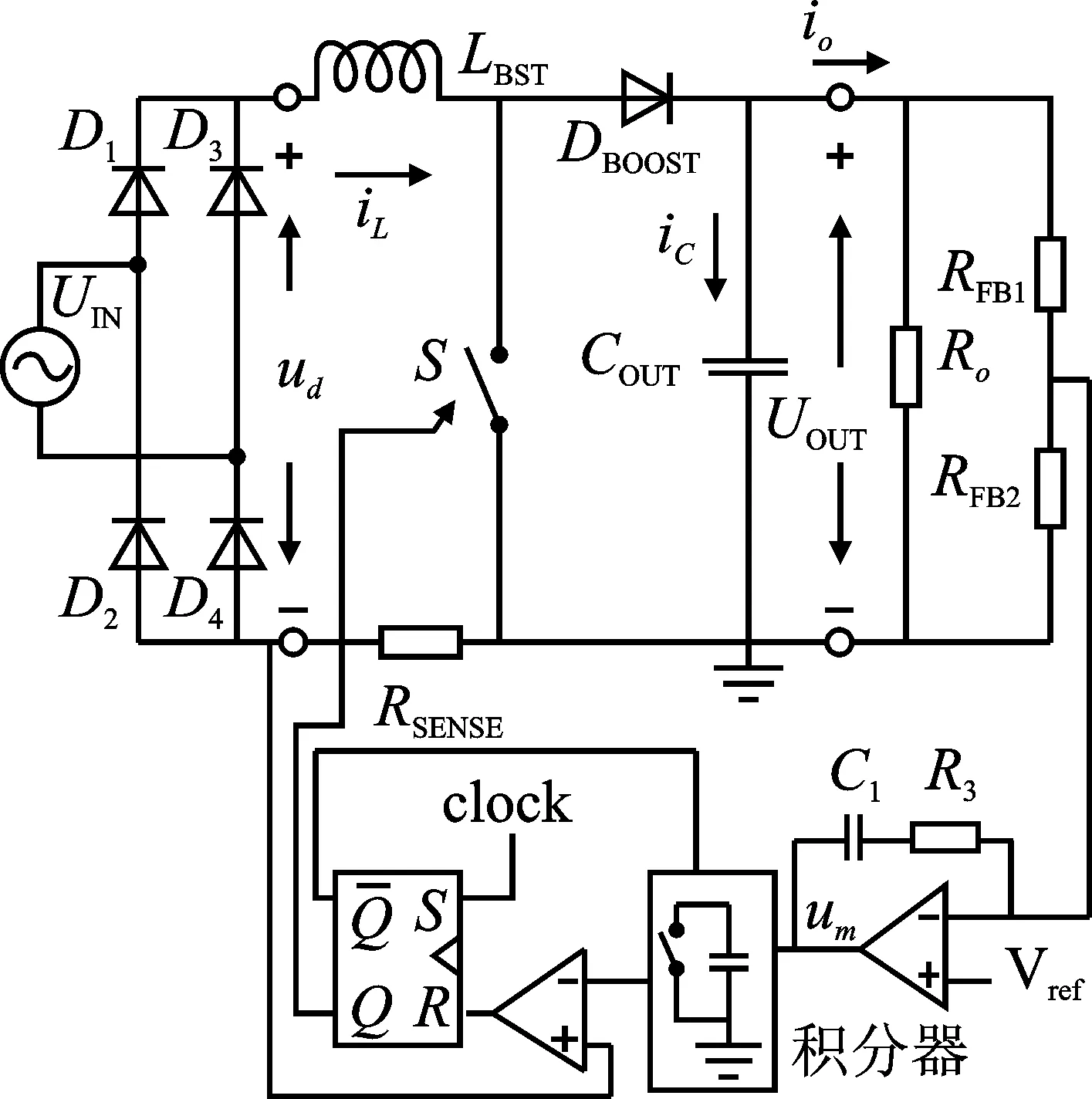

基于前沿调制单周期控制的APFC电路原理如图1所示。图中,D1~D4组成整流桥,LBST为升压电感,DBOOST为升压二极管,COUT为输出滤波电容,Ro为负载,RSENSE为电流采样电阻,clock为时钟信号,UIN为输入交流电压,ud为整流后的直流电压,UOUT为输出电压,输出电压经RFB1和RFB2分压后,与参考电压Uref比较,由C1、R3和运放组成电压补偿网络调节后输出调制电压um。um信号通过可复位积分器后与RSENSE上的电流信号进行比较,与时钟信号clock一同进入SR触发器,由SR触发器控制开关S和积分器的复位。

图1 前沿调制单周期APFC原理图Figure 1. Schematic diagram of single cycle APFC with forward modulation

对单周期控制APFC稳态特性进行分析:首先假设电路运行在连续导通模式(Continuous Conduction Mode,CCM),开关频率远大于电源工频,忽略电感电流纹波、开关器件能量损耗和线路分布参数对电路的影响,根据Boost电路的工作原理,当占空比为D时,可得输出电压UOUT与整流桥输出电压ud之间的关系为式(1)。

UOUT=(1-D)ud

(1)

假设APFC电路功率因数PF=1,这时整个APFC电路对电网呈阻性,等效电阻为Re,可得电感电流iL为

(2)

电流采样电阻RSENSE上的电压为uS

(3)

其中,um为调制信号,于是可得到前沿调制的单周期APFC基本控制方程。

控制过程为:输出电压和参考电压作差得到误差信号,误差信号经过PI调节后得到调制信号um,并由积分器进行积分。当积分值大于电流采样电阻上电压时,开关发生翻转,同时积分器复位,等待下一个周期,保证每个周期的误差信号不会累加至下一个周期。

1.2 系统组成结构

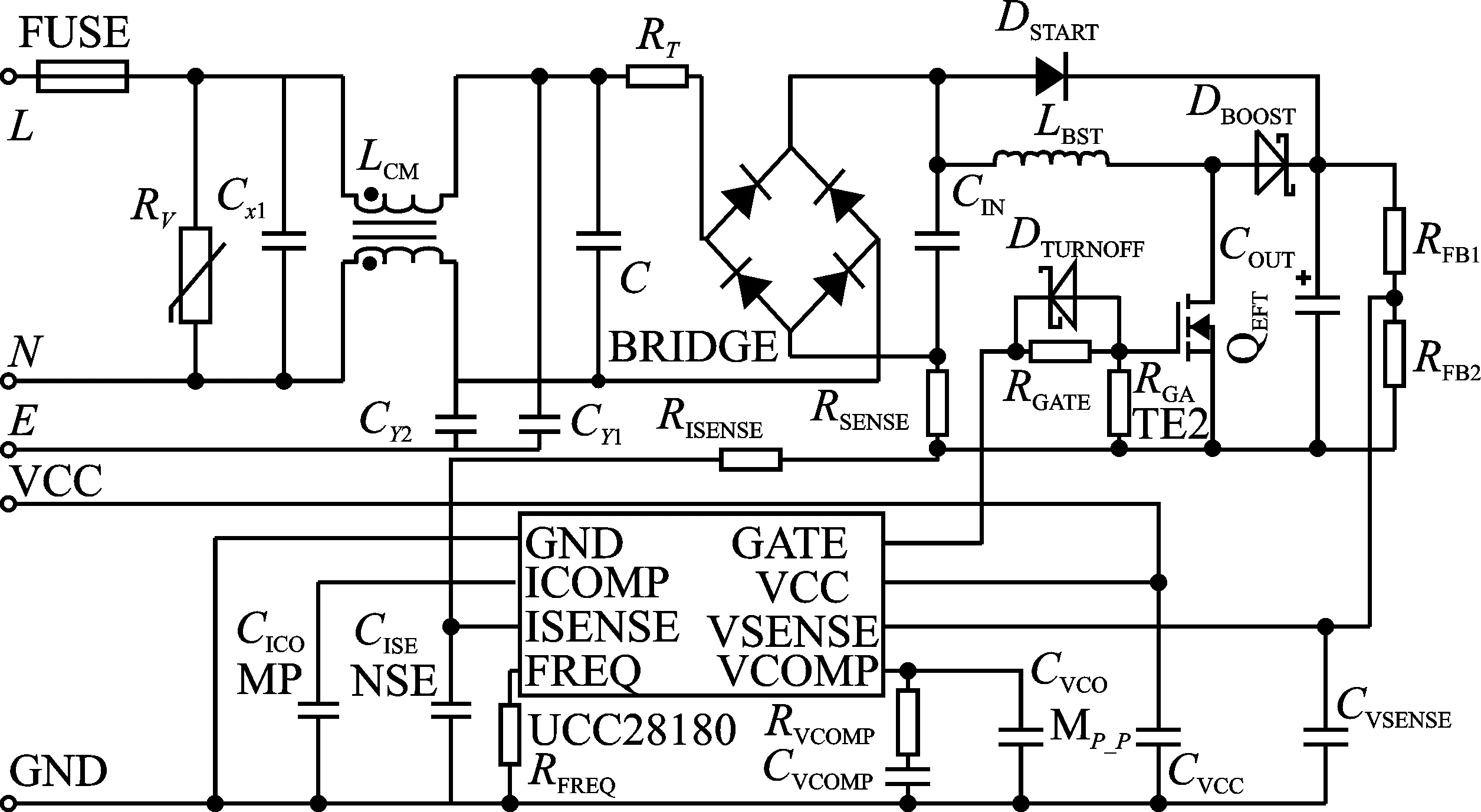

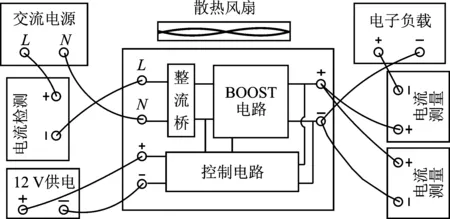

基于单周期控制原理设计的APFC系统如图2所示,控制芯片采用TI公司的8引脚APFC控制器UCC28180。

图2 基于UCC28180的APFC电路Figure 2. APFC circuit based on UCC28180

图2中,熔断器FUSE、压敏电阻RV、X电容CX1、Y电容CY1、Y电容CY2、共模电感LCM、安规电容C和热敏电阻RT组成前级EMC保护电路。BRIDGE为整流桥,DSTART为启动二极管,CIN为输入电容,QEFT为升压开关管。RFB1、RFB2、CVSENSE、CVCOMP_P、RVCOMP和CVCOMP组成电压环路采集补偿网络。RSENSE、RISENSE、CISENSE和CICOMP组成电流环路采集补偿网络。RGATE、RGATE2和DTURNOFF组成功率开关管的驱动电路。CVCC为UCC28180的供电滤波电容,RFREQ则为UCC28180频率设定电阻。

UCC28180是一款单周期控制APFC专用芯片,具有欠压锁定、软过流保护和引脚开路检测等多种系统保护功能。此外,利用简单阻容网络即可实现电流和电压控制环路的灵活补偿[17],并提供一个基于电压反馈信号的增强型动态响应电路,可有效改善电路在负载瞬变时形成过压和欠压时的响应速度。其相比于其它单周期控制芯片,具有低工作损耗、控制精度高等优势。

2 主电路关键参数分析

系统设计要求:输入电压UIN=36 V,交流输入频率f=50 Hz,输出电压UOUT=60 V,满载输出功率POUT=120 W,满载效率η>90%,功率因数PF>99%。根据系统要求,电路主要参数的计算如下文所述。

输入熔断器、桥式整流器和输入电容器的选型都与输入电流大小相关,根据满载效率要求和功率因数可以计算交流侧输入电流IIN、最大交流侧输入电流有效值IIN_RMS(max)、最大输入电流IIN(max)和最大平均输入电流IIN_AVG(max)(假设输入电流波形为正弦波)。

(4)

(5)

(6)

UCC28180通过改变RFREQ对开关频率进行设定

(7)

其中,fTYP=65 kHz,RINT=1 MΩ,RTYP=32.7 kΩ为TI公司给定的3个参数。若取电阻RFREQ=56 kΩ,则开关频率为fSW=38.8 kHz。

升压电感的电感值为

(8)

其中,Dmax为升压二极管最大占空比;IRIPPLE为电感纹波电流。电感纹波电流IRIPPLE是影响系统性能的重要因素,在轻负载和高输入电压的情况下,选取较大的电感纹波电流会使系统进入非连续导通模式(Discontinuous Conduction Mode,DCM),导致输入电流谐波畸变率iTHD和功率因数PF增大。通常,取电感电流纹波为20%。

在CCM模式下采用电流控制的升压变换器和升降压变换器,当占空比D接近或超过50%时,会出现频率为开关频率一半的宽窄交替开关脉冲,称为次谐波不稳定现象,这对暂态响应影响巨大。因此,在设计参数时考虑最大占空比Dmax不应超过0.5,以防止次谐波不稳定现象的发生。

输出电容COUT的值需要根据转换器电压保持时间tHOLDUP来计算,要求在交流输入掉电一个周期内输出电压可以保持在50 V以上,可得下式。

(9)

(10)

电容等效串联时电阻过大,将会增大输出电压纹波,因此本文中采用多个电解电容并联的方式。在此处采用一个2 200 μF/100 V的电解电容和4个470 μF/100 V电解电容并联。

在整个系统的设计和开发中,最容易忽视热管理问题。在本系统中,需给整流桥、升压二极管和功率管加装散热器,以保证系统稳定运行。

3 控制电路参数设计

控制电路包含电流采集、输出电压设定、频率选取和环路补偿4个部分。电流采集采用电阻RSENSE检测,其值应确保在高于最大峰值电感电流10%的情况下触发芯片软过电流保护,可得

(11)

(12)

计算检测电阻RSENSE的功耗PSENSE

PRISENSE=(IIN_RMS(max))2RISENSE

(13)

电阻RFB1和电阻RFB2用于对输出电压进行检测和输出电压点的设定。为了降低功耗并减小对电压设定点的影响,电压反馈分压电阻RFB1为1 MΩ。分压电阻RFB2需要根据内部5 V基准电压VREF和输出电压UOUT计算,如下所示。

(14)

环路补偿由电压和电流环路补偿组成。分析环路补偿之前,需要根据主电路参数计算出非线性电流环路增益因子M1、电压环路PWM斜坡斜率M2和非线性增益M3,然后通过设置外部控制参数配合内置跨导运算放大器进行补偿。

在电流采集回路中加入平均电流补偿电容CICOMP补偿采集到的纹波电流。平均电流补偿电容CICOMP选取过小会造成电流平均不足,使得电流平均环路不稳定;而CICOMP过大则会增加相位滞后并增加电流谐波。一般情况下,平均电流补偿电容CICOMP在环路中产生的高频极点fLAVG应小于开关频率fSW的1/10,电容CICOMP由内部电流放大器跨导增益gmi计算得到,其中K1=7。

(15)

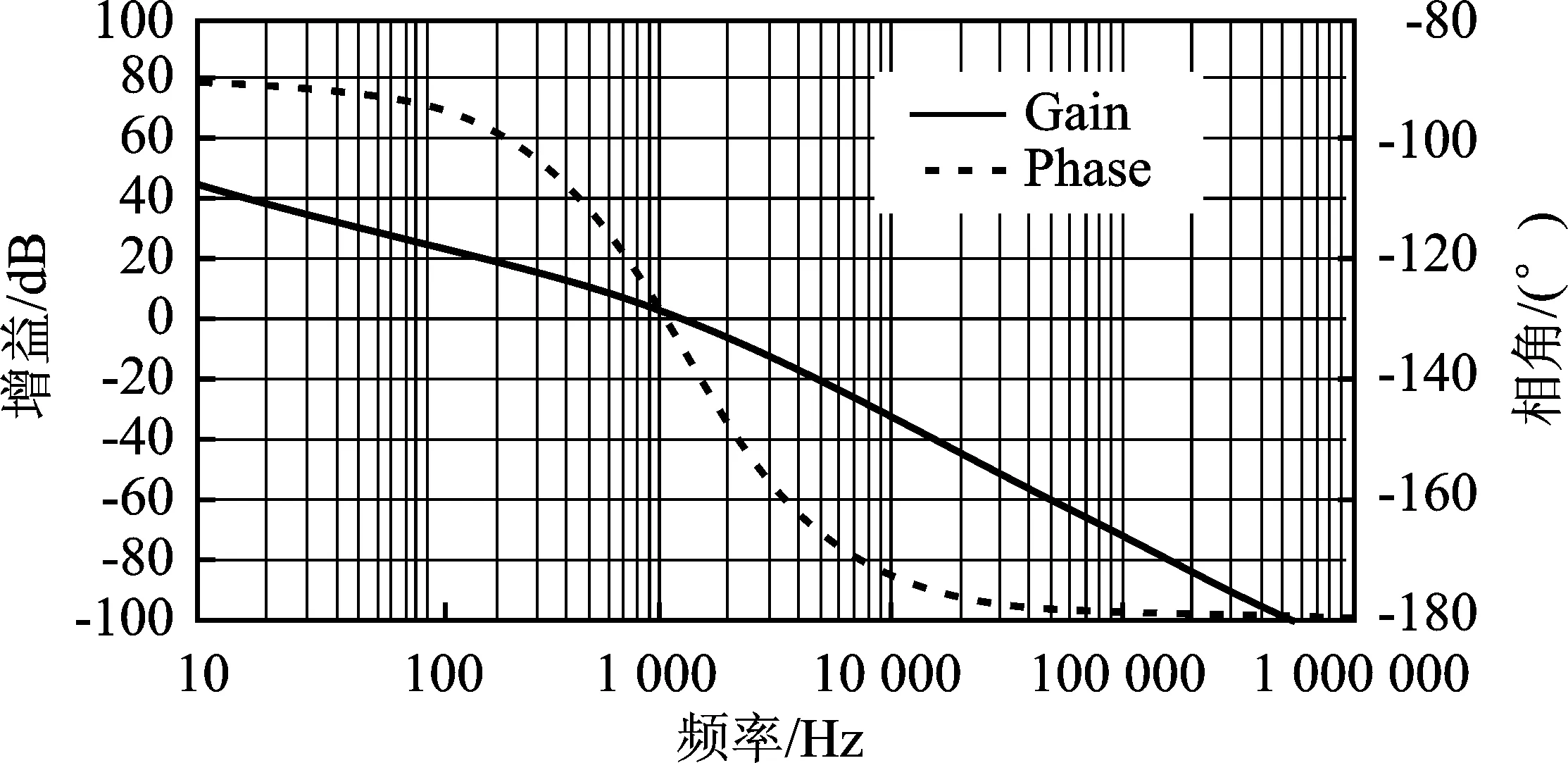

电流环路传递函数GCL(f)如下,其中KFQ=1/fSW。

(16)

图3为电流平均环路伯德图,可以看出电流平均环路交越频率为1.5 kHz,且相角裕度为40°时,电流平均环路处于稳定状态。

图3 电流平均环路伯德图Figure 3.The Bode diagram of current average loop

根据分压电阻可以求出电压反馈增益GFB、GPWM_PS为脉宽调制器到功率级的传递函数,fPWM_PS为其极点,电压环路传递函数GVL(f)如下所示。

GVL(f)=GFBGPWM_PS(f)

(17)

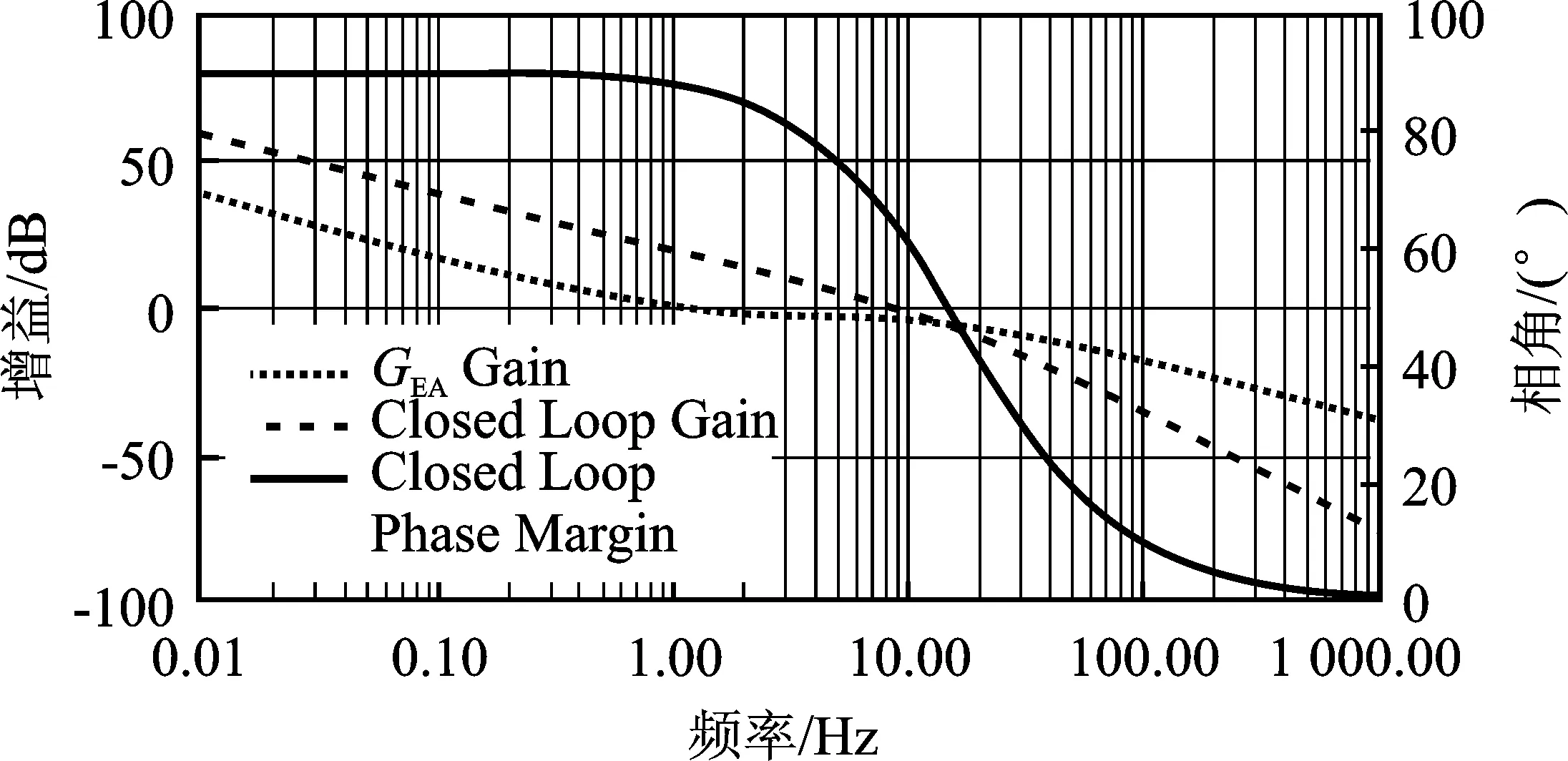

通过配置外部参数使内部跨导运算放大器产生零点fZERO对极点fPWM_PS进行补偿。在20 Hz处加入极点fPOLE,设计电压环路交越频率fV为10 Hz,开环电压伯德图如图4所示。

图4 开环电压环路伯德图Figure 4.The Bode diagram of open loop voltage loop

由图4可以看出,在10 Hz处增益约为1 dB,可得串联补偿电容CVCOMP为

(18)

根据串联补偿电容CVCOMP可以计算出串联补偿电阻RVCOMP

(19)

根据串联补偿电容CVCOMP和串联补偿电阻RVCOMP求出并联补偿电容CVCOMP_P

(20)

由电压补偿的传递函数GEA(f)可以得到电压闭环传递函数GVL_total(f)及电压闭环伯德图。

GVL_total(f)=GFB(f)GPWM_PS(f)GEA(f)

(21)

图5 电压闭环伯德图Figure 5.The Bode diagram of voltage closed loop

4 样机及性能测试

4.1 测试电路及测试设备

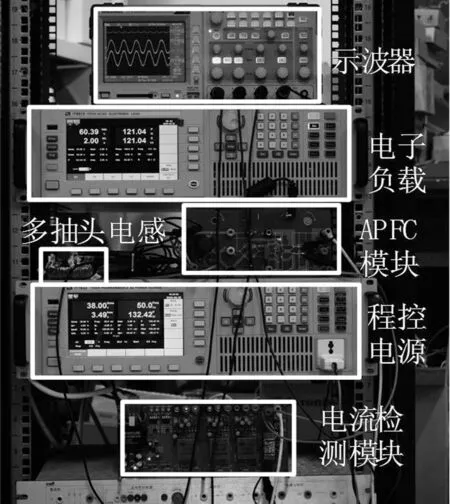

采用图6所示测试电路对系统进行测试,交流电源采用艾德克斯IT7622程控电源,电子负载采用艾德克斯IT8615,示波器采用泰克TPS2014B。本文采用电流检测模块对交流电压进行采集,并利用示波器进行波形显示与iTHD的测量。需要注意的是,在进行长时间测试时必须打开散热风扇。

图6 系统测试电路Figure 6. Test circuit of system

4.2 系统性能测试

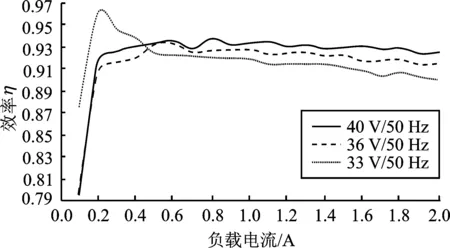

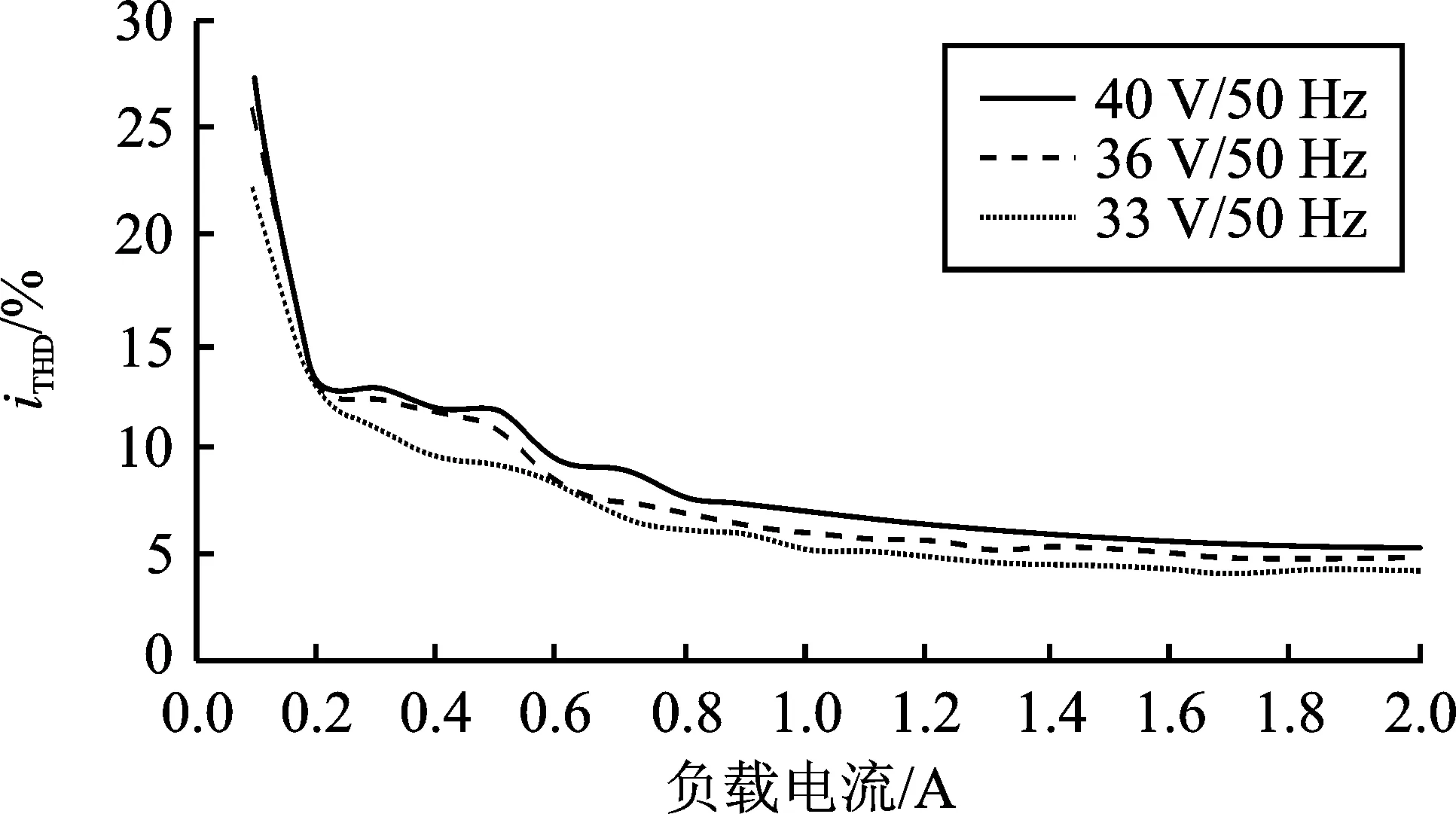

系统测试过程中选取33 V、36 V和40 V 3组输入电压。通过调节电子负载使APFC功率从轻载到满载,对系统进行测试。图7为APFC系统实物图。图8为不同负载下APFC系统转换效率η变化图。图9是APFC系统随着负载增加功率因数的变化图。图10是输入交流电流随负载增加的谐波畸变率iTHD变化图。

图7 APFC系统实物图Figure 7. Picture of APFC system

图8 APFC系统效率ηFigure 8. APFC system efficiency η

图9 APFC系统功率因数Figure 9. Power factor of APFC system

图10 APFC系统的iTHD值Figure 10.The iTHD value of APFC system

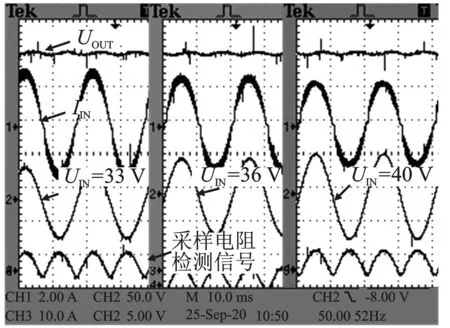

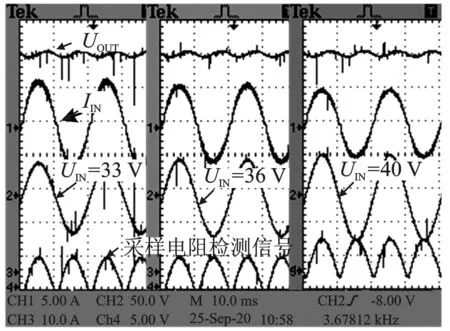

图11和图12分别展示了APFC系统在60 W和120 W输出功率下的测试波形,包含输出电压UOUT、输入电流IIN、输入电压UIN和电流环路补偿引脚波形。

图11 60 W负载下测试波形Figure 11. Test waveform under the load of 60 W

图12 120 W负载下测试波形Figure 12. Test waveform under the load of 120 W

在轻载情况下,APFC系统的转换效率较低。当负载电流超过额定电流10%后,APFC系统转换效率均超过90%,半载后逐步开始降低。在满载时,输入电压越大,转换效率越高。由于在低压大电流的情况下整流桥损耗增大,使得整体效率降低,因此提高输入电压,可以增加整体效率。

当负载电流达到10%时,在不同输入电压下系统功率因数均超过0.95。达到额定40%时,系统功率因数达到最大,系统实现功率因数校正。在输入电压为33 V时,负载为30%时功率因数可以达到0.998,但输入电压为36 V时,同一负载条件下功率因数达到0.99,因此,轻载情况下,适当降低输入电压可以有效提高功率因数。

从图10中可以看出,输入交流电流谐波畸变率随着负载的增加逐步降低,满载时达到最低。在满载情况下,输入电压为33 V、36 V和40 V时,总谐波畸变率分别为4.37%、4.85%和5.40%,因此,满载情况下,适当降低电压可以有效改善输入电流总谐波畸变率。

测试结果表明,该系统可以实现有源功率因数校正。针对不同使用情况可对参数进行调整,在高效率需求的情况下可以适当提高输入电压,降低输入电流,但会造成输入电流的总谐波畸变率增加。当系统时常工作在半载以下的情况时,可以适当降低输入电压,使其功率因数提高。当对输入电流总谐波畸变率要求时,可以适当降低电压,改善输入电流总谐波畸变率。

5 结束语

本文基于UCC28180芯片设计了低压APFC系统,详细地分析了单周期控制原理,推导了控制方程,并对主电路器件的参数进行了计算,利用平均电流环路与电压环路的传递函数对其环路补偿环节进行了设计。测试结果表明,在输入电压33~40 V情况下,基于单周期控制的APFC负载大于额定负载15%,其功率因数大于0.98,达到了功率因数校正的目的,并且整体效率大于90%,最高可达94%。当负载大于40%时,输入电流总谐波畸变率小于10%,最低可达4.83%。本文测试结果证明了低压APFC系统的可行性。