具有发电功能的储能小车

2022-04-12孙逸洁马蕾

孙逸洁,马蕾

(郑州铁路职业技术学院,河南郑州,450000)

0 引言

本文设计一辆具有发电功能的智能小车,小车以法拉电容为唯一储能元件,一次完整的充电过程限定在5m之内。基本部分要求小车具有充电指示、一键启动、沿直线行驶、实时显示行驶距离等功能。发挥部分要求小车可沿直径为60cm的圆循迹,且能探测车下方的硬币数量,且要求行驶距离越远越好。根据以上分析可知,小车需要液晶屏、信号采集电路、驱动电路等,题目要求充电电容作为唯一的储能元件,且限定了发电距离。想要完成基本部分和发挥部分的各项功能,低功耗设计将是系统方案的重点部分。

1 原理与设计

为提高发电单元的储能,可采用高齿轮比的直流电机,然而,齿轮数量的增多,势必会引入较大的摩擦力,降低系统效率。因此,本方案选用高齿轮比的直流电动机作为发电机,独立于小车的驱动电机。考虑到空心杯电动机具有转换效率高、转动惯量低、便于控制等特点,本方案选用空心杯直流电动机为小车的驱动电动机。

手动发电时,发电机转速不均匀、电容电压不恒定,为满足控制器、驱动等单元对电压稳定性的要求,本方案采用同步升、降压变换器相结合的方式,分为给驱动电机、单片机最小系统供电。为进一步降低系统功耗,小车的控制器、信号采集电路、电压变换电路等均选用低功耗拓扑和低功耗器件。

循迹部分可通过双轮差速原理实现。为了提高循迹精度,通常情况下,采用多路红外对管进行循迹,对管数量越多,循迹精度越高,同时,系统功耗也越大。因此,本系统选用一对红外对管,获取小车方向信号。结合滞回原理,可将循迹误差控制在有限范围内,并实现顺时针、逆时针等循迹功能。系统整体框图如图1所示。

图1 系统整体框图

1.1 耗能分析

(1)驱动电机:低功耗、低惯量;

(2)开关管:低电压、低导通电阻Ron;

(3)超级电容:低串联阻抗(ESR)。

1.2 系统提高效率的方法

1.2.1 发电机选择

有效发电区域限定在5m内,总的发电量等于人在此区域内克服电机摩擦力做的功。显然,摩擦力(安培力)越大,做功越多,小车储能越大。为提高发电量,本文选用47:1变比的直流发电机。为防止电流倒流,发电机和超级电容之间串联低压二极管。

1.2.2 行驶距离要求

直流电动机的数学模型等效于一阶电路,当电机型号确定、参数已知时,通过实测,寻求转速和效率的最佳匹配值,提高效率。

1.2.3 驱动电路选择

本文选用由MOSFET构成的直流斩波电路,由弥勒效应可知,MOSFET损耗主要包含开通、关断损耗两部分,提高开关速度、优化开关频率可有效降低开关损耗,通常情况下,亦选用低导通电阻的MOSFET。

1.2.4 最小系统低功耗

题目要求用液晶屏显示行驶距离和检测到的硬币数量,为降低功耗,系统选用STM32L系列低功率MCU,待机电流为4mA。选用OLED作为显示器件。

1.3 寻迹电路选择

寻迹电路由光电传感器控制的单稳态触发器组成,稳态、暂稳态维持时间取决于小车的机械常数。

1.4 系统控制原理分析与设计

为提高系统的动态响应,本文采用滞回比较器控制双轮差速模式,实现小车的转向控制,其示意图如图2所示。

图2 差速滞回比较器

图中横轴代表小车的等效转矩矢量,由差速原理可知,转矩矢量越大,小车的转弯半径越小,转弯速度越大;反之,转变半径越小,转弯速度越大。当转矩方向反向时,可实现反向循迹。根据题目要求,本文将循迹误差带控制在2cm之内,循迹效果如图3所示。当转矩矢量使小车偏离循迹线时,施加相反方向的转矩即可动态调整小车姿态。因此选用差速信号vdif作为滞回比较器的输出信号,作用在直流驱动电机的控制电路上。

图3 滞环循迹示意图

理想情况下,系统的循迹误差为零,即,小车中轴线始终在循迹线的正上方。借鉴锁相环PLL控制原理,本文通过对比红外循迹的反馈值和循迹方向逻辑值,得到差速逻辑值,此值表征双轮的转矩矢量,用来控制PWM斩波电路。为进一步提高小车的循迹速度,差速实现过程中,始终将外轮初始速度设定为恒定值,实时调整内轮的速度即可,如果要实现反向循迹,只需调换内、外轮的控制逻辑即可。系统控制原理如图4差速循迹控制原理示意图所示。

图4 差速循迹控制原理示意图

1.5 电路与程序设计

1.5.1 发电电路设计

发电机电路如图5所示,D3、C5组成超级电容充电电路,其与R1、D1,以及R2、R3串联组成充电指标电路和电压采集电路。充电时,为防止电流倒灌,回路中串联一支二极管,实现电流的单向流动。

图5 发电机电路设计

超级电容不同于传统的电化学电容,超级电容在储能时不发生化学反应,且储能过程是可逆的,充电电容有重量轻、充放电次数多、储能效率高等优点,已经广泛应用于电动汽车、轨道交通等领域。

超级电容的储能,一部分供给最小系统,另一部分供给小车驱动电路。最小系统要求电压稳定在3.3V左右,当电压降低至2.2V后,进入掉电休眠模式。为保证小车匀速循迹,本文选用同步BUCK、同步BOOST转换器电路,对超级电容电压进行转换。在发电过程中,为了减小安倍力,要及时转移超级电容上的储能,本文选用两级超级电容串联结构,第一级超级电容C5对第二级超级电容C6充电,使其保持在5V。当电压低于5V时,升压电路BOOST使其保持5V,如图6所示。

图6 发电机升压电路设计

同步升压变换器可将低电压转换成高电压,为提高转换效率,通常选取同步整流结构对后级电流进行整流,现有专用的集成芯片如MT3608等可实现高效率电压转换。同步降压变换器与之相反,可将高压转换成低压,同理,为了提高转换效率,后级多采用同步整流模式,本文选用M3410系列高效率同步降压芯片,只需要简单的外围电路即可将5V电压转换至2V左右。

1.5.2 驱动电路设计

如前所述,当小车的两个驱动轮速度差为零时,小车可沿直线行驶;当小车驱动轮子有速度差时,小车将沿着转矩矢量和的方向偏转。为了提高循迹速度,本文将外轮(逆时针循迹时,右侧轮为外轮,顺时针循迹时,左侧轮为外轮)速度设定为恒定转速,同时,以斩波形式控制内轮直流电动机的电枢电压,即可动态调整小车转向。斩波电路如图7所示,当斩波频率为f,占空比为D,母线电压为U时,电枢等效电压为:

由上式可知,电枢等效电压Ueq为两自由度变量,当母线电压和占空比为定值时,电枢电杆即恒定不变。根据直流电动机电压平衡方程和转矩平衡方程可知,速度与电枢电压呈正比,因此,通过控制电枢电压,即可线性控制小车速度。需要注意的是,斩波电路设计过程中,需要合理选取母线电压和开关周期,匹配小车的机械常数。值得注意的是,驱动电路也可以选用H桥。功率开关管选用低压低导通电阻的MOSFET。为进一步加速功率管的开、关速度,需要设计合理的MOSFET驱动电路。本文选用N沟道MOSFET,电机安装在MOSFET的漏极,如图7所示。MOSFET驱动电路,如图8所示,由单片机I/O口控制三极管的基极,三极管饱和导通时集电极-发射极导通,此时,P沟道MOSFET的栅极被拉低,进而使P-MOSFET导通,最终使PWM输出电平与IO口输出一致。例如当IO口输出高电平逻辑1时,Qn导通,从而使P-MOSFET管Qm导通,PWM输出高电平。

图7 斩波电路

图8 斩波驱动电路

本系统选用的直流电动机集成有测速码盘,小车轮子转到一周,码盘上的栅格转动10次,程序设计中,启用单片机定时计数器计算栅格数量,然后根据轮子直径即可换算出小车的行驶距离。

1.5.3 单片机最小系统

综合考虑题目中一键启动、硬币检测及数量显示、行驶距离计量等功能,本文需要设计单片机最小系统,主要完成人机交互,A/D采集,PWM驱动等功能,为提高系统集成度,本文选配合适的低功耗传感器,以总线形式与单片机最小系统进行数据交互。

1.5.4 寻迹与硬件探测电路

循迹模块采用一体化红外对管,它由发送器、接收器和检测电路三部分构成。循迹区域为白色时,红外线被反射到接收管,把光信号转换成电信号,作为小车的方向信号。

硬币探测电路选用基于电涡流效应的金属探测传感器,当传感器探头接近、或处于金属正上面时,电感电流增大,反之,电感电流减小。为进一步降低系统功耗,提升行驶距离,当小车完成一圈循迹后,关门金属探测器检测功能,因此,液晶屏上只显示的硬币数量为循迹线下方的硬件数量,而不是最终检测到的硬件数量。调试过程中,可根据硬件与探头的距离,适当调整电感电流,以提高传感器灵敏度。

2 实验

2.1 测试条件与仪器

根据题目,测试条件如图9所示。

图9 小车发电及循区示意图

采用的测试工具及仪器有:秒表、卷尺。

2.2 测量内容及分析

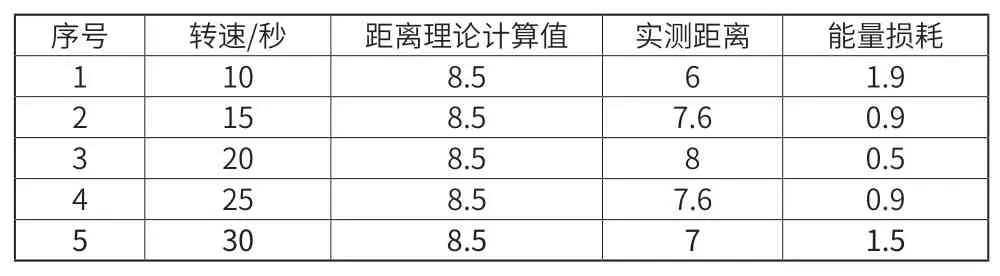

电容压到3V时,比较不同的转速的实际距离,和理论计算距离,可计算能量损耗。

表1 测试数据

经过测试可知,电机的最佳转速为20转/秒,再由空心杯减速机构减速后带动轮子。

3 结论

本文综合考虑题目的功能要求,理论上采用单只红外对管判断小车的方位信号,进而借用滞回控制原理,将小车循迹误差控制在一定范围内。为进一步降低系统功耗,本文选用低压、低导通阻抗MOSFET,并采用加速驱动电路,进一步降低MOSFET的开关损耗。电能变换方面,本文选用同步整流BOOST、BUCK拓扑,对超级电容的电能进行升、降压变换,分别借给单片机最小系统、直流驱动电机。结合低功耗单片机的休眠模式,空心杯电机的超低转动惯量、轻量化车身结构、以及直流驱动电机的转速-效率优化等,小车综合循迹圈数可超过60圈。测试表明,小车能够较好的完成实验的基本要求和发挥部分。

本文选用同步整流BOOST、BUCK拓扑,对超级电容的电能进行升、降压变换,分别借给单片机最小系统、直流驱动电机。结合低功耗单片机的休眠模式、直流驱动电机。结合低功耗单片机的休眠模式,空心杯电机的超低转动惯量、轻量化车身结构、以及直流驱动电机的转速-效率优化等,小车综合循迹圈数可超过60圈。