三亚所CRH1A-A型动车组轮对参数退化规律研究

2022-04-12张星光

洪 闯,唐 辉,唐 勇,张星光

(中国铁路广州局(集团)有限公司广州动车段,广东 广州 511483)

动车组在高速行驶过程中,轮对踏面、轮缘与轮轨接触部分受到较大的摩擦力与反作用力,使轮对踏面、轮缘发生磨耗,当磨耗量达到一定限度时会极大影响动车组动力学性能,威胁行车安全[1-2]。为了恢复轮轨接触关系和轮轨动力学性能,必须对磨损轮对进行镟修,三亚所CRH1A-A型动车组目前均采用30万km计划性预防修镟修策略对动车组轮对进行镟修。有关统计资料表明[3],车轮踏面直径每损失1 mm,车辆可运行的里程将减少10万km;而当车轮显著影响车辆动力学性能,需进行镟修,按照现有车轮镟修方法,镟修过程中每恢复1 mm轮缘厚度,踏面直径需牺牲4.2 mm。因此研究动车组轮对退化规律,对制定合适镟修方案,节约运维成本具有重要意义。

分阶段跟踪三亚所CRH1A-A-1215、1240两列动车组一个镟修周期内LY、LB测量轮对参数数据,采用线性回归和一元多项式方法对轮对参数磨耗趋势及退化规律进行分析研究,同时采用统计学方法对三亚所配属16列CRH1A-A型动车组多边形、等效锥度数据进行统计分析,探究动车组在现有镟修周期内动力学性能。

1 轮对参数退化模型建立

跟踪测量CRH1A-A-1215、1240两列动车组一个镟修周期7—12月份轮对参数LY、LB测量数据,基于7—11月份轮对参数LY、LB测量数据,分别采用线性回归、一元多项式数学方法建立轮对参数退化模型,对比2种方法的适用性,并选择一种模型建立轮对参数拟合预测模型,以12月份轮对参数数据对该模型进行验证。

两组动车组运行基本信息如表1所示。

表1 CRH1A-A-1215、1240车组走行里程信息(单位:万km)

1.1 退化模型选取

以CRH1A-A-1215、1240两列车组7—10月份LY、LB数据为研究对象,分别采用线性回归方法与一元多项式方法建立轮对参数(轮径值、轮缘厚、轮缘高、QR值、踏面磨耗)LY数据与LB数据退化模型,并采用F检验法检验回归是否显著。

以CRH1A-A-1240次动车组06车4位轮径值为例,其轮对线性拟合图、轮对多项式拟合图分别如图1和图2所示。

图2 CRH1A-A-1240动车组轮对多项式拟合图

由图1、2可知,LY、LB原始测量数据在889.8~891.6 mm范围内相互交替。采用线性回归方法与元多项式方法建立LY、LB测量数据拟合预测趋势一致,采用F检验法检验回归显著,说明采用线性回归方法与一元多项式方法均能表征LY、LB轮对参数退化规律。以同样的方法对轮对轮缘厚、轮缘高、QR值、踏面磨耗参数进行建模,根据拟合轮缘厚、QR值等参数拟合规律发现当使用一元多项式建立轮缘厚、QR值模型时,需高阶次多项式才能表征其退化规律,且预测趋势具有突变性,说明该方法实用性较低,因此选择线性回归方法建立轮对参数退化规律模型。

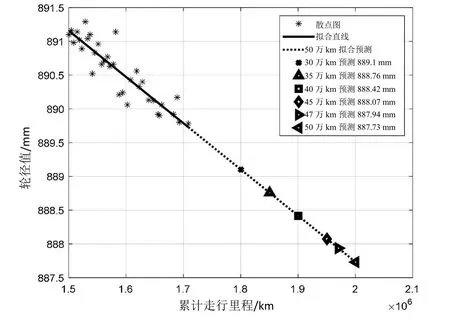

图1 CRH1A-A-1240动车组轮对线性拟合图

1.2 线性回归方法验证LY、LB数据精度

以CRH1A-A-1215、1240两列车组7—11月份LY、LB数据为研究对象,采用线性回归方法建立轮对参数拟合预测模型,以12月份LY、LB测量数据验证线性回归方法拟合预测模型,以CRH1A-A-1240次动车组06车4位轮径值为例,其LY数据退化规律图和LB数据退化规律图分别如图3和图4所示。

图3 CRH1A-A-1240动车组LY数据退化规律图

图4 CRH1A-A-1240动车组LB数据退化规律图

采用线性回归方法对CRH1A-A-1240次动车组对06车4位轮对参数LY、LB数据进行拟合预测分析,采用F检验法检验回归显著。由图3、4可知,采用线性回归对CRH1A-A-1215、1240两列动车组轮对参数LY、LB数据进行30万~50万km拟合预测分析,发现轮对各参数在50万km内均发展缓慢。

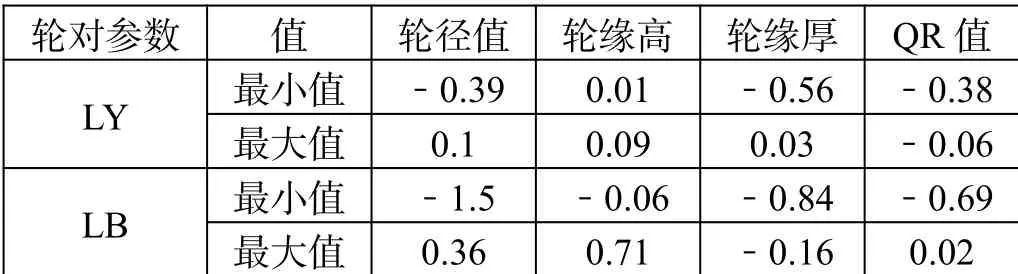

采用线性回归对CRH1A-A1215、1240两列动车组所有轮对参数LY、LB数据分别进行拟合预测,通过对比LY、LB实测值和与预测值,得到动车组各轮对参数LY、LB预测误差,如表2所示。

表2 动车组轮对参数拟合预测误差范围(单位:mm)

由轮对参数LY、LB实测数据与采用线性回归方法得到的预测数据范围可知,轮对参数轮径值、轮缘厚、轮缘高及QR值LY数据预测精度均高于LB数据拟合预测精度,说明采用LY系统测量轮对参数数据拟合预测精度更高。进一步分析LY数据实测值与拟合误差值可知,轮径值、轮缘高及QR值参数,采用线性回归方法得到拟合预测误差最大值分别为0.39 mm、0.09 mm、0.38 mm,其误差值均小于LY系统测量误差0.5 mm、0.2 mm、0.4 mm,说明采用线性拟合方法拟合预测轮对参数轮径值、轮缘高及QR值具有较高的精度;轮缘厚参数采用线性回归方法得到拟合预测误差值最大值为0.56mm,大于LY系统测量误差0.2mm。

根据LY系统测量原理可知,LY系统采用光截图测量原理对轮缘各参数进行测量,该原理通过测量轮对外形曲线与标准轮廓外形曲线进行对比,从而得到轮对各参数测量值,所以轮对踏面磨耗对轮缘厚磨耗具有误差补偿作用,说明轮缘厚磨耗规律并非呈线性变化。考虑到在现有镟修周期内,轮缘厚磨耗量较小,在镟修周期内具有线性规律,因此采用线性拟合预测误差对研究动车组轮对磨耗速率,优化动车组镟修周期具有一定参考价值。经上述分析可知,采用线性回归方法建立轮对参数退化规律模型研究动车组轮对参数磨耗规律整体精度较高,对优化轮对镟修周期,提高轮对使用寿命具有重要意义。

2 动车组动力学性能分析

动车组轮对多边形和等效锥度是衡量动车组动力学性能的重要参数。研究分析动车组在运行过程中轮对多边形参数及等效锥度变化规律,对优化动车组运行镟修周期具有重要参考意义。

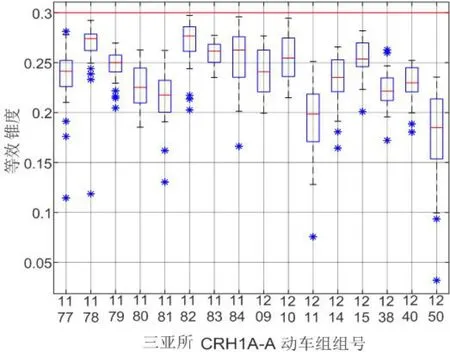

车轮多边形会导致周期性的轮轨冲击,不仅显著增加机车车辆的噪声水平,还会导致动车组车厢异常振动,增加动车组走行部件脱落、断裂风险,严重危害动车组运行安全;轮对等效锥度过低会出现车厢晃动现象,轮对等效锥度过高会出现车厢抖动现象。在高速行驶状态下轮对多边形和等效锥度的异常均会降低动车组乘坐舒适度,甚至威胁行车安全,因此研究现有周期内轮对多边形和等效锥度数据对优化镟修周期具有重要的参考意义。目前三亚所CRH1A-A型动车组多边形和等效锥度数据来源主要为轮对镟修时不落轮镟修机床测量数据。统计每列CRH1A-A型动车组全列镟修后不落轮镟修机床测量多边形和等效锥度数据以及走行一个镟修周期后不落轮镟修前测量多边形和等效锥度数据,并得到现有镟修周期内多边形与等效锥度在一个镟修周期内的变化值,统计三亚所配属16列CRH1A-A型动车组多边形与等效锥度镟修周期内变化数据,如图5和图6所示。

图5 三亚所CRH1A-A动车组镟前多边形高阶幅值分布图

图6 三亚所CRH1A-A动车组镟前等效锥度分布图

由图5、6可知,三亚所配属16列CRH1A-A型动车组轮对多边形粗糙度均在10 dBre1μm内,等效锥度均小于0.3。参考机辆动客函〔2018〕86号文《中国铁路总公司机辆部关于加强动车组车轮多边形防治等相关工作的通知》,采用CRH3C型动车组轮对多边形形判定标准对CRH1型动车组车轮多边形进行判定。当高阶多边形粗糙度水平小于10 dBre1μm时,维持现状,等效锥度在0.3以内为正常范围。根据该标准,现有30万km镟修周期内三亚所16列CRH1A-A动车组多边形与等效锥度在镟修周期内均未超过限值,说明现有镟修周期内CRH1A-A动车组在三亚环岛环线上运行过程中多边形与等效锥度发展缓慢,动车组动力学性能良好。

3 总结

利用LY、LB测量设备,分阶段跟踪测量了三亚所CRH1A-A-1215、1240两组动车组一个镟修周期轮对参数数据,对比线性回归与一元多项式2种方法的优劣,并进一步验证了线性回归方法拟合预测精度,最后统计分析三亚所配属16列CRH1A-A型动车组镟修周期内多边形粗糙度值与等效锥度值,得到以下结论:①采用线性回归及多项式拟合预测LY、LB数据规律,发现线性回归方法拟合预测趋势更加稳定,且精度较高,说明线性回归方法建立轮对参数退化规律具有良好的效果;②在镟修周期内轮对参数均在限度范围内,等效锥度、多边形参数在镟修周期内发展缓慢,动车组动力学性能良好,镟修周期具有可优化的空间。