CO2的捕集及资源化利用

2022-04-12孔祥宇谢亮王延民翟尚鹏王建国

孔祥宇,谢亮,王延民,翟尚鹏,王建国

(1 浙江工业大学化学工程学院,浙江 杭州 310000;2 南京泽众环保科技有限公司,江苏 南京 210012)

化石能源燃烧产生的CO导致全球气候每十年增长0.2℃,夏威夷莫纳罗亚天文台2021 年最新的CO排放数据表明,当前浓度约为415μL/L,见图1。据预测,到21 世纪末,CO的浓度将达到950μL/L,大气中CO浓度不断上升,导致全球气候变化,将引发一系列极端天气。碳捕集与封存(CCS)作为一项有希望限制大气中CO浓度进一步升高的技术,已引起研究人员的广泛关注,该技术包括CO的捕集和将捕集的CO运输至储存现场,并在高压下储存两个过程,由于捕集过程相关成本较高,限制了CCS技术的大规模适用。目前,捕集技术主要有物理吸附、化学吸附和膜分离技术,由于成本较高,膜分离技术在工业中应用相当困难,现有的化学吸附也存在溶剂损失大等缺点,以能有效捕获CO的多孔固体材料为吸附剂的物理吸附,因其吸附容量大、经济成本可行等优点已被广泛应用于CO的吸附分离领域。

图1 地球系统研究实验室检测CO2浓度的增长趋势[2]

1 CO2吸附

近年来,用于CO吸附分离的微孔和介孔材料领域取得了重大的研究进展,主要集中在金属有机骨架(MOF)、分子筛、多孔碳材料、共价有机骨架(COF)等多孔材料。虽然比表面积、孔体积、孔径、密度和表面官能团等多个因素都会对吸附产生影响,但是最近有研究表明,微孔的存在非常适合低压捕获CO,孔径略大于微孔且具有大孔体积的孔是在高压下吸附CO的理想因素,除了孔径调节之外,通过功能化和掺杂来增强对CO的相互作用力也是进一步提升吸附含量的重要手段。理想的吸附材料应具有低吸附热、快速吸附动力学以及低成本等因素。在此背景下,本文主要讨论了几类多孔材料的物化性质等对吸附含量和选择性的影响,为设计合成高效吸附CO的多孔材料提供了新思路。

1.1 金属有机骨架(MOF)

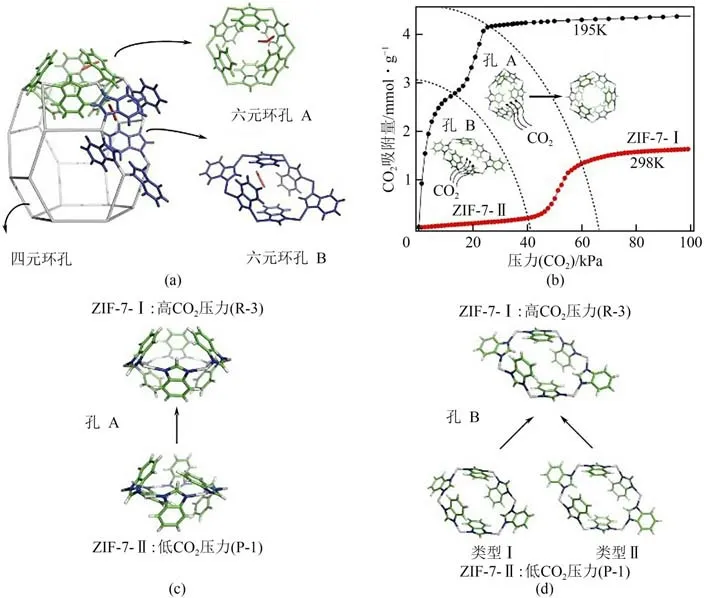

MOF是由金属离子/簇与有机连接物/配体组合而成的三维配位聚合物。由于其独特的结构特性,包括高比表面积、永久的拓扑结构以及可调节的孔结构和表面化学性质等,被广泛应用于CO的吸附领域(见图2),并已发展成为传感、气体分离和催化等许多工业应用的热点。在目前已知的MOF中,MOF-74系列具有开放的金属位点、良好的稳定性等优点,逐渐成为吸附领域的研究热点,其中Mg-MOF-74 对CO的吸附能力最高,在1bar(1bar=10Pa)和25℃测试条件下吸附量为8mmol/g,并且高于其他金属离子(Ni、Zn、Co)的MOF-74,其优异的吸附性能归因于Mg—O 键的独特的离子特性增强了对CO相互作用力。同时合成方法的不同也会对MOF-74 的形貌和结构产生影响,以Ni-MOF-74 为例,在微波辅助法、水热法、冷凝回流法的方法下合成的Ni-MOF-74 具有米状和花状等不同的形貌,在0.15bar 和25℃测试条件下,对CO的吸附量分别为3.47mmol/g、2.44mmol/g 和3.66mmol/g,不同的合成方法对其金属性质产生影响并导致形貌发生改变,进而影响了吸附能力。在复杂工业环境的CO吸附分离过程中,存在的强极性水分子与CO竞争吸附,导致具有开放金属位点MOF 的循环再生性能较差。为了克服水的存在对金属-配体键的稳定性产生的影响,通过烷基、氨基、氟基等对MOF 进行表面改性来改善MOF的疏水性能,目前已经报道了大约100种疏水性MOF,例如Cohen 等使用烷基链作为改性剂,Miljanic 等使用含氟配体合成疏水和超疏水MOF。Yaghi 及其同事深入研究了MOF 官能团功能化的方法,通过Suzuki-Miyaura 偶联反应合成有机配体并使用—CH、—NH、—CHNH等基团进行功能化合成了一系列IR-MOF-74-Ⅲ材料,具有良好的吸附性能。刚性MOF 在外部条件(如温度、压力或客体分子)发生改变时,具有保持结构框架或孔隙率稳定的能力,但柔性MOF 在受到外部条件干扰时,容易发生结构崩塌或孔径减小,利用柔性MOF 在压力和温度变化时可能发生孔径微调的特性,可以设计合成一系列“呼吸”式MOF 来选择性吸附CO,例如,刚性Cr-MIL-101 在气体吸附前后的晶体结构没有任何变化,但是Cr-MIL-53晶体结构经历了从单斜相到正交相的变化;基于沸石咪唑的骨架ZIF-7具有两种不同的孔隙类型,即孔A和孔B,在最初195K和0.1bar的低压区域,孔B的吸附量为2.7mmol/g,但是在0.3bar饱和吸附量为4.2mmol/g,由于在低压阶段,CO分子很难进入孔径较小的孔A,孔B负责最初的低压吸附,压力变大后,孔A经历了显著的结构转变,明显提升了CO的吸附能力,见图3。综上,MOF 材料具有高吸附含量和选择性、良好的循环再生能力等诸多优点,但是目前在复杂的工业化环境中,还有成本较高、稳定性差等问题需要解决。

图2 近期被用于CO2吸附领域系列MOFs[5]

图3 不同类型孔的ZIF-7对CO2的吸附曲线和吸附机理[12]

1.2 分子筛

分子筛是一类由AlO或SiO四面体单元桥接氧原子组成的微孔晶体框架,孔径通常在4~15Å(1Å=0.1nm)之间,并且在整个结构中含有开放的通道和空腔。在低压下,具有中等孔径的13X 和5A 等沸石比更小孔径的沸石(CHA 型和Na-A 型)能更好地吸附CO,具有LTA 结构的5A 分子筛(NaCaAlSiO,Ca-A)和含有Ca/Na的FAU 结构的13X分子筛(NaAlSiO,Na-X),在0.15bar和40℃测试条件下,表现出良好的吸附能力,吸附量为3.1mmol/g。在潮湿环境中,沸石分子筛对水具有很高的亲和力,稳定性较低,水分子竞争吸附也会对CO的吸附产生不利影响,可以通过选择合适的功能化策略提升分子筛的疏水性能,例如,较高的硅铝比可以使分子筛更加疏水,ZSM-5 的硅铝比为34,但在加入硅质岩层(silicalite/ZSM-5)后,硅铝比增至44,在加入含氟硅质岩层(silicalite-F/ZSM-5)后,硅铝比增至55,吸附水的量分别为4.96mmol/g、3.85mmol/g和0.56mmol/g;含铁杂原子丝光分子筛还实现了对沼气以及天然气纯化(CO和CH分离)等体系中CO的高效吸附分离。功能化策略不仅可以提升疏水性能,而且合成后的胺功能化策略能显著提升碱性,增大对CO的吸附能力,如丁胺(BA)、戊胺(PEA)、异丙胺(IPA)、异丁胺(IBA)和异戊胺(IPEA)等。合成含有4A 沸石(Z4A)分子筛,在1bar 和25℃测试条件下,IBA 功能化的Z4A 的吸附量2.56mmol/g高于未功能化的Z4A 分子筛2.20mmol/g。大部分的分子筛是通过弱范德华力相互作用结合CO分子,物理吸附机制有着较低的吸附热,虽然胺功能化后能提升吸附量,但是可能会导致堵塞孔隙的情况发生,况且碱性提高后,酸碱相互作用吸附热会明显提高,循环再生需要的能量也会显著提升,这是一个不利因素。综上,相较于传统碳材料和MOF、COF等材料,虽然分子筛材料在稳定性和再生能量上存在不足,但是其具有可调的酸碱性、吸附效率高等优点,仍是商业上吸附分离CO的首选材料。

1.3 多孔碳材料

图4 聚苯并嗪基碳材料合成方法和CO2吸附曲线[20]

1.4 共价有机骨架(COF)

共价有机骨架(COF,也称共价有机聚合物)是通过共价键紧密连接而成的刚性骨架结构,相较于MOF有着更优异的热稳定性和耐水性能。2005年和2007 年,Yaghi 及其同事通过轻质元素H、B、C、N 和O 之间的强共价键,先后制备了具有多孔晶体框架的2D COF(COF-5)和3D COF(COF-108),并将COF 分成三组,第一组为具有1D 微孔的2D 结构(COF-1 和COF-6),第二组包括具有1D 介孔的2D 结构(COF-5、COF-8 和COF-10),第三组包括具有3D中等大小孔的3D结构,见图5。3D COF 具有极高的比表面积和孔隙率,在气体吸附分离方面有广泛的应用前景,例如,3D COF-105 具有超高的比表面积6636m/g 和孔体积5.22cm/g,以及非常低的密度0.18g/cm,三者的协同作用使其具有出色的吸附能力,在27℃和30bar的高压测试条件下,CO的吸附量高达96mmol/g。与分子筛、多孔碳等材料一样,通过功能化的策略来提升COF 的吸附能力同样可行,C—F 键修饰的共价三嗪框架(CTF)表现出优异的吸附能力,在273K 和1bar 测试条件下,CO的吸附量为5.98mmol/g,CO/N选择性为31。综上,尽管COF材料一般有着超大的比表面积和优异的CO吸附能力,但是受限于较高的成本和复杂的制备方法。

图5 不同类型COF及其CO2吸附能力[22]

2 CO2资源化利用

将CO通过催化转化为有机小分子,如CHOH、HCOOH、CH和CHO等,成为主要研究领域,其在降低CO浓度的同时也应对未来的两大挑战,即气候变化和替代燃料的生产。目前,钢铁厂以及发电厂等都是CO气体主要的来源,高炉炼铁的副产物如焦炉煤气、高炉煤气以及转炉煤气等,燃烧后存在氮氧化物、硫氧化物超标的问题,远大于国家标准要求的50mg/m。如果能将其净化,并与CCS技术相结合,将其进行高附加值利用,既可以降低碳排放解决温室效应又可以将资源进行循环利用。

2.1 CO2合成高级醇

CO加氢制备得到的高级醇是作为燃料添加剂、反应溶剂和中间体的高附加值化学品,其引起了广泛的关注。然而,由于CO的化学惰性和各种反应路线的复杂性以及碳碳耦合的不可控性,高级醇的合成受到了严重的阻碍。高活性、高选择性催化剂的开发一直是高级醇生产面临的重大挑战。

目前将CO(通过加氢)转化为高附加值的化学品或燃料,如烯烃、芳烃、汽油和醇等,已经被广泛研究。在醇类产品中,甲醇是重要的C醇,可进一步转化为各种化工产品。贵金属类催化剂、改性钴基催化剂、改性铜基催化剂和钼基催化剂等是几种常见的性能优异的加氢催化剂,最近在开发模型催化剂系统方面也取得了一些进展,并结合理论计算来提供对活性位点和反应机制的理解。

高级醇在CO/H下合成,具有两个或多个碳原子,具有广泛的应用价值。附加值较高的高级醇是C~C醇,其中一些可单独或以汽油混合物形式直接用作运输燃料,以增加汽油供应并提高辛烷值水平。在这些C~C醇中,乙醇已在许多国家用作燃料添加剂,例如美国、加拿大、巴西和瑞典。中国等发展中国家也开始推广乙醇汽油。这些短链醇还在许多化学产品中用作溶剂。相比之下,用作反应中间体和表面活性剂的长链醇(C)的需求要少得多。

将CO直接转化为高级醇是一条有前途且具有挑战性的途径。然而,从CO加氢直接获得高级醇相对较难实现,不仅因为CO是一种热力学稳定和化学惰性的分子,还因为各种反应路线的复杂性以及C—C 偶联的不可控性。除此之外,该反应还需要C=O双键的裂解和吸附。通常,这些过程在动力学上的反应速率较慢,此外各种副反应的存在会导致高级醇的选择性较低。

CO加氢反应的主要反应如式(1)~式(5)所示。

逆水煤气变换反应

CO加氢生成烷烃

CO加氢制烯烃

甲醇合成

高级醇合成

CO加氢反应可能是一个复杂的过程,见图6,其中包含各种C产物(如CHOH、CO 和CH)和C产物(如烷烃、烯烃和高级醇),最终得到的高级醇与C—O键活化和C—C生长过程的类型密切相关。在C—C 偶联之前,高级醇通常需要在烷基化和醇化之间取得平衡。CH—CO(或CH—CHO 或CH—HCOO)偶联反应是C醇形成的最关键步骤,它很可能发生在与CO 加氢生成高级醇相同或相似的表面活性位点上。

图6 CO2加氢生成CO、CH3OH和CH4的可能反应途径[43]

Lin 等报道了使用低强度光原位激活了Cu(HPO)@Ru-UiO 催化剂,用于将CO选择性氢化为乙醇。Cu中心可以选择性催化CO到乙醇的转化,在氙灯光源下,[Ru(BPY)(BPYDC)]*对Cu和Cu进行单电子转移以生成用于催化乙醇生产的Cu。在光活化后,这种Cu-Ru-MOF 杂化物选择性地将CO氢化为乙醇,在2MPa 的H/CO=3/1 和150℃下,时空产率为9650μmol/(g·h)。

Cui 等合成了钠改性尖晶石氧化物ZnFeO,使CO在FeO位点上氢化成CO,并通过FeC位点上的费-托合成形成烯烃,以及HZSM-5 沸石用于烯烃芳构化可实现CO加氢直接合成芳烃,催化性能优良。ZnFeONa/HZSM-5 复合催化剂上适量的残留钠(质量分数约4.25%)使复合催化剂具有优异的芳烃产率和较高的催化稳定性。

随着全球环境危机的迫近,电化学CO还原(CORR)成为热点话题,通过电化学还原的方法可以将CO还原成HCOOH、CHOH、CHCHOH等小分子化合物。CORR 的合成多碳(C)产品是非常具有前景的,因为它们是重要的燃料、化学品和工业原料。然而,电催化还原CO存在着问题,如高过电位、竞争性析氢反应(HER)导致的法拉第效率低,这些问题解决的关键在于电催化反应中CO的连续吸附、中间体的生成和产物在活性位点上的脱附。由于CORR的性能与催化剂的结构和组成密切相关,催化剂的结构和组成改变了CORR中生成的中间体的结合能,因此有必要对这些影响进行系统研究,以实现可能的设计策略。

CO是一个线性分子,有两个C=O(键长1.12Å),C=O 的键能是750kJ/mol,只有在高温、高压以及还原电势等条件下才能将CO转变成含有C—C、C—O、C—H 的化学物质,并且还存在选择性较差的问题。常见的催化剂有金、银、钴、钯、锡、锌以及碳纳米管、石墨烯等材料,一般来说,生成含碳化合物(HCO除外)所需的电势比生成碳氢化合物所需的电势大。CORR 过程主要为:①CO在催化剂表面吸附并与负载的原子相互作用;②通过催化剂引发电子/质子转移,裂解C=O键和形成C—H键以活化和还原CO;③产物脱附,使其从电催化剂表面解吸并扩散到电解质中。CORR通常涉及2个、4个、6个或8个电子的反应路径,反应产物包括CO、HCOOH等。

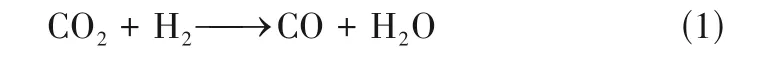

目前,对于催化剂性能的优化主要集中在通过金属调控活化,而对于通过调控吸(脱)附优化性能研究较少,本文作者课题组系统研究了载体及负载金属体系与关键物系吸(脱)附关系,表明载体是决定吸(脱)附的关键因素。基于该理论研究,以CO催化加氢生成甲醇为模型反应,该反应中产物水制约着正向反应进行,通过构建NaA 分子筛仿生透水膜作为载体对产物水选择性去除,实现“现产即走”,极大地提高反应速率及产物的选择性。由8-氧环主导的NaA 结构的通道直径为4.2Å(由环上两个相对氧原子的原子间距离计算得出),Na处于8-氧环离中心1.27Å处。本文作者认为,一个分子通过8-氧环的过程分为三步:①接近8-氧环表面;②分子进入环;③离开环,进入NaA 沸石的α 笼。基于此三步,通过DFT 计算了NaA 分子筛对三种分子(HO、H和CO)的吸附能和通过孔道的能垒(见图7),计算发现,NaA分子筛对三种分子的吸附强弱从大到小依次为HO>CO>H,而能垒从大到小则是CO>H>HO。并且与8-氧环中没有Na的情况相比,Na的引入降低了HO 的进入能垒,但增加了CO和H的进入能垒。这表明Na的存在可以促进小的极性水分子通过沸石纳米通道,而H和CO等较大和较弱极性水分子的通过则会受阻,从而导致水分子通过沸石纳米通道的速度大大加快。

图7 分子通过NaA沸石通道的DFT模拟[56]

基于模拟理论计算,合作者美国伦斯勒理工学院Miao Yu团队通过合理设计将NaA沸石晶体组装成连续的、无缺陷的分离膜,可以形成钠离子门控水传导纳米通道。通过水传导纳米通道的高效原位脱水,可以使CO转化和CO加氢生产CHOH的产量大幅提高。见图8,根据不同的制备方法得到了不同的膜,在250℃、21bar 条件下,HO/CO选择性(渗透比)为518~584,根据气相色谱的结果发现,HO/H、HO/CO和HO/MeOH的最小选择性分别为190、170和80,而在产物出口没有检测到H、CO和MeOH。制备的膜显示出2~3个数量级的低气体渗透性,因此具有相当高的HO/气体选择性,表明膜层有效地阻止了气体渗透。纯气体和水在25~200℃、2~8bar(实心红色符号)下通过NaA分子筛膜的渗透性与以前结果的比较,表明其具有非常优异的性能。此外,NaA分子筛膜在高达400℃的气体以及300℃的水中也表现出良好的热稳定性。

图8 NaA分子筛膜性能[56]

本文作者课题组报道了一种粒径范围在2.4~10.3nm 的Pd 纳米粒子的尺寸效应,在CORR 过程中具有优异的活性和选择性。由于直接通过密度泛函理论模拟CO在不同尺寸团簇上的还原比较困难,所以分别在平面位Pd(111)、台阶位Pd(211)以及棱角位Pd团簇三个结构上进行计算。根据密度泛函理论计算的吉布斯自由能图,Pd 纳米粒子的平面位和棱角位比台阶位更容易吸附CO和生成关键反应中间体COOH,而竞争析氢反应中H在三个活性位上的形成过程是相似的,见图9。在尺寸范围内,CO 生成的转换频率的火山形曲线表明,在CO还原过程中,通过改变Pd 纳米粒子的大小,从而改变棱角位、平面位和台阶位的比例实现调节CO的吸附、COOH的形成和CO的脱附。

图9 COOH的吸附及CO2在Pd(111)、Pd(211)、Pd55和Pd38上还原为CO的能级图[57]

Sun 等合成了氮化铜(CuN)催化剂,25nm的CuN纳米立方体在-1.6V(对比可逆氢电极)下对乙烯(CH)表现出较高的CORR 选择性和稳定性,CuN 催化剂在不同电势下生成乙烯的法拉第效率最高为60%,乙烯和甲烷的摩尔比大于2000,见图10。

图10 Cu3N的CO2RR电化学性能[58]

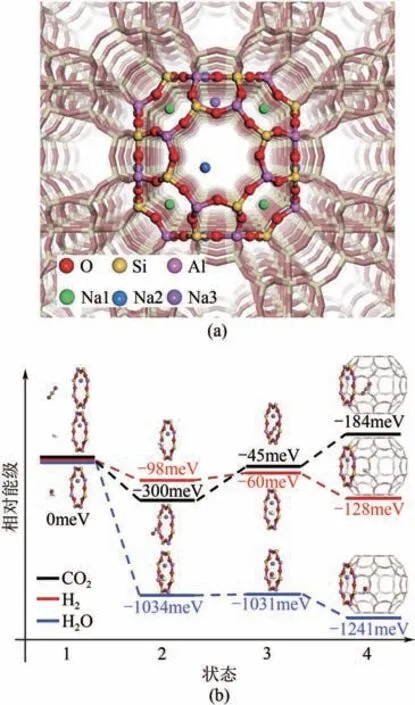

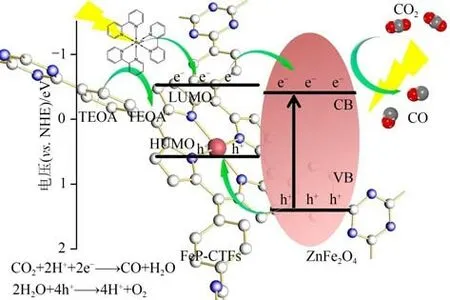

本文作者课题组合成了一种新型光催化剂(ZnFeO/FeP-CTFs),ZnFeO纳米颗粒(NPs)通过一锅离子热法在铁卟啉共价三嗪基骨架(FePCTFs)上原位生长,实验表明,FeP-CTFs 的锚定位点可以有效提高催化性能的晶面比,实验表征和DFT 的结合表 明,ZnFeONPs 和FeP-CTFs 载 体之间的强相互作用可以促进光生载流子的电荷分离,从而有利于光催化CO还原。使用ZnFeO/FeP-CTFs将CO光转化为CO的反应机制,使用ZnFeO/FePCTF 将CO转化为CO 的DFT 计算的相对吉布斯自由能,见图11。CO到CO 的光催化转化通常通过一个羧基中间体(COOH),COOH通过反应CO+H+e→ COOH(代表活性吸附状态)得到。在反应的下一步中,COOH通过质子-电子转移还原过程(COOH+H+e→CO+HO)还原为CO。最后,CO 由弱结合的CO 的解离产生(CO →CO)。基于上述结果,图12提出了使用ZnFeO/FeP-CTF多相催化剂的CO光还原机制。

图11 ZnFe2O4/FeP-CTFs将CO2光转化为CO的反应机制及DFT计算的相对吉布斯自由能[59]

图12 ZnFe2O4/FeP-CTFs光催化将CO2还原为CO的还原机制[59]

Zhang 等通过对Ni 和Fe 共 掺杂的Zn 基MOF进行简单的热解制备了一种由Ni 和Fe 活性位点组成的双活性位点催化剂,在CORR 过程中具有高选择性。优化的Ni/Fe-N-C催化剂在390mV(相对于可逆氢电极)的低过电位下最大法拉第效率(CO)为98%。DFT结果进一步表明,通过Ni和Fe活性位点调节催化CORR 性能可能会突破单金属的活性性能,因为相邻的Ni 和Fe 活性位点不仅协同作用降低了反应势垒,与它们的单一金属催化剂相比,COOH的形成和CO的解吸,还避免了析氢反应(HER)的发生。该工作提出了一种由两个金属位点组成的催化剂,用于高效还原CO,为合理设计用于其他反应的双金属催化剂铺平了道路。

2.2 含CO2废气的综合利用

在碳中和的过程中,化石能源的清洁高效利用仍将在较长时间处于核心地位,其中钢铁行业作为国民经济的基础产业,化石能源需求较大,十四五期间生态环境质量持续改善的重点工作就是钢铁行业的超低排放,排放的烟气中含有大量的CO,如果能将其合理的利用,将会大幅度改善能源和环境问题。当前烟气中含有大量的氮氧化物和硫氧化物,如果能将其脱除,并将其中的CO加以利用,将是比较有前景的应用方向。精准脱硫脱硝和CCS技术的耦合对于钢铁行业废气的综合利用具有重要意义。

基于南京泽众环保科技有限公司的活性炭-烟气逆流集成净化技术(CCMB)对烟气的治理方案,烟气经过余热锅炉降温后进入净化塔内,通过逆流的方式与活性炭接触。在100~150℃的条件下,SO与烟气中的氧气、水蒸气发生反应,生成硫酸分子被吸附在活性炭内,活性炭作为脱除氮氧化物的载体和催化剂,采用氨水或者液氨作为氨源,在100~150℃的条件下,将氮氧化物分解为氮气和水,并吸附在活性炭上,该工艺已成功应用于沙钢集团、安钢集团、信钢集团等公司。

吸附SO后的活性炭通过物料循环系统输送到再生塔,被高温解析后继续返回净化塔,高温解析出来的SO进入硫铵模块系统生成硫铵。逆流结构的优势在于与高浓度SO原烟气接触的是已经钝化的活性炭,反应速率降低,放热速率慢,床层温度稳定,升温缓慢,安全性高;脱硫和脱硝的过程发生在一个塔内,简化了净化塔内烟气侧结构件,减少占地,床层阻力减少,减压风机电耗降低;净化塔和再生塔均采用长轴卸料器,整体均匀排料,设备稳定。

如果将烟气进行精脱硫后与CCS 技术相结合,并进行催化转化,制备甲醇等高附加值产品,将提高资源的可利用性。此外,钢铁生产产生大量的副产煤气,主要包括焦炉煤气、高炉煤气、转炉煤气,煤气中富含大量的CO、CH、H等价值较高的成分。目前已将焦炉煤气进行加氢制备甲醇,研究者们将活性炭改性钼基催化剂焦炉气用于加氢反应,Fe-Mo/C-AlO催化剂催化烯烃加氢饱和的起活温度低,在260℃左右烯烃加氢饱和即可充分进行,优于商业焦炉气加氢脱硫催化剂。Fe-Mo/C-AlO和Co-Mo/C-AlO可分别作为一段和二段加氢脱硫催化剂,适用于高CO 焦炉气工况。理论上含有H、CO、CO的混合气均可用于合成甲醇,根据上述化学反应方程式,理论上合成甲醇气中氢碳比[(H-CO)/(CO+CO)]为2,实际生产过程要求H约过量,氢碳比的最佳值为2.05~2.15。高炉煤气、转炉煤气中同样含有大量的CO 以及CO,如果能对其进行加氢,制备甲醇等产物,实现循环利用,既可解决环境污染问题又能增加企业效益。

3 总结与展望

尽管CO的吸附与分离材料取得了相当大的进展,但在工业化应用上还存在成本、吸附效率等因素的影响。钢铁行业作为碳排放量较大的行业,是实现碳中和及碳达峰所需要关注的重点领域。目前钢铁行业煤气主要用作发电,利用价值偏低。如果使用精脱硫技术将烟道气以及煤气等进行处理,并以热催化以及电、光催化等方法,将CO制备成高附加值产品,如甲醇、甲酸、乙醇等小分子化合物,实现CO的循环利用,既可以有效地降低大气中的CO含量,又可以解决面临的燃料短缺问题,但目前它的转化效率仍然受到一些技术的制约,包括难活化、催化剂成本高、选择性较差、反应器传质较慢的限制。相信随着技术的发展,多过程耦合、多学科交叉的处理和利用方式将实现CO的高效利用。