质子交换膜燃料电池研究进展

2022-04-12高帷韬雷一杰张勋胡晓波宋平平赵卿王诚毛宗强

高帷韬,雷一杰,张勋,胡晓波,宋平平,赵卿,王诚,毛宗强

(清华大学核能与新能源技术研究院,北京 100084)

近年来,全球能源危机和环境污染问题日趋严重,世界各国开始大力发展可再生能源。在众多可再生能源中,氢能因其能量密度高、反应产物仅为水、来源广泛等优势而受到广泛关注,特别是质子交换膜燃料电池的迅速发展,极大地促进了氢能在交通运输业中的应用、示范和推广。PEMFC在效率、功率密度、排放、低温启动性等多方面均有优秀表现,被认为具有广阔的发展前景,是下一代车用动力的发展方向之一。

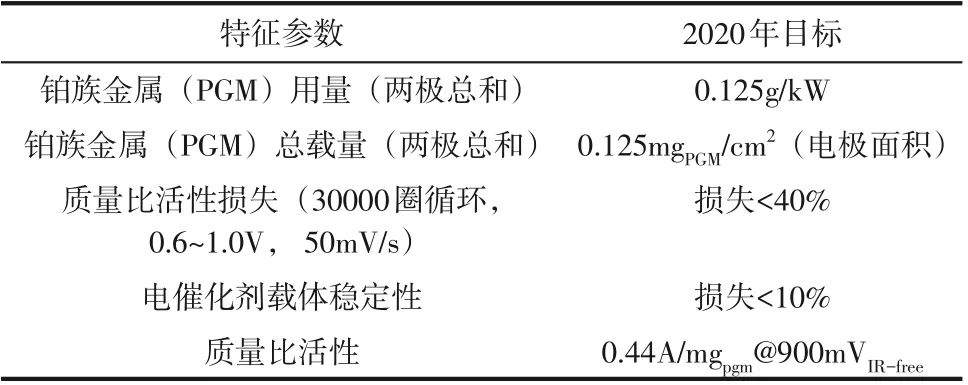

但是,目前质子交换膜燃料电池系统在成本、寿命方面还不尽人意,这是限制燃料电池汽车大规模产业化的最关键问题。美国能源部(Department of Energy, DOE)于2017 年11 月发布的Fuel Cell Technical Team Roadmap 中提出了2020/2025 年商业化的车用燃料电池系统在耐久性、成本、效率、比功率、冷启动性能等方面所应达到的技术指标,如图1 所示。目前,在功率密度、冷启动性能等方面,国内外处于领先水平的电堆都可以达到甚至超越上述标准中所提出的2020 年目标,例如丰田Mirai二代燃料电池轿车的电堆功率密度达到了5.4kW/L(不计端板),清华大学核研院开发的100kW 级金属双极板电堆的功率密度也超过了3.6kW/L。但是,在成本和寿命方面,当前国内的技术水平距离国际先进水平和商用化技术目标还存在着一定差距。图2展示了截止到2020年底国内外PEMFC技术水平的差距。

图1 车用燃料电池系统技术指标[7]

图2 2020年国内外PEMFC技术水平对比雷达图

为攻克目前国内PEMFC 成本过高、寿命不够长这两大难题,需要燃料电池全产业链的共同努力和进步。在催化剂、膜电极组件层面,需要在保证性能、耐久性的前提下,降低贵金属用量,以达到降低成本的目的。此外,还需要对各层间界面结构进行优化设计,降低燃料电池运行过程中的贵金属团聚、流失现象,提高膜电极组件内的物质传输效率,减少频繁启停、加减载、反极等恶劣工况对燃料电池耐久性的影响;在电堆、发动机层面,需要进一步优化关键零部件寿命、整体结构设计、运行工况控制逻辑等对耐久性影响较大的关键环节,并尽快降低超薄金属双极板、空气压缩机、氢气循环泵等关键零部件的生产成本,以实现PEMFC在经济性、耐久性两方面的协同进步,推动PEMFC产业化进程。本文梳理了近年来PEMFC从催化剂到燃料电池发动机全产业链(图3)的研究进展和成果,并分类进行了简要评述,分析了现有水平与商业化目标的差距,并对未来的发展方向进行了展望。

图3 质子交换膜燃料电池全产业链示意图

1 催化剂

催化剂可以显著降低化学反应的活化能。在质子交换膜燃料电池中,催化剂层位于质子交换膜的两侧,促进氢、氧在电极上的氧化还原过程,提高反应速率。从燃料电池极化曲线可以看出,为提高燃料电池性能,首先要降低活化极化,而活化极化则主要与催化剂活性密切相关。

贵金属铂(Pt)具有优良的电化学性能,因此目前在质子交换膜燃料电池领域,最常见的商用催化剂主要为铂碳催化剂和铂合金催化剂两种。然而,Pt在地球上的含量稀少,价格昂贵,催化层成本过高成为了制约PEMFC 商业化发展的一个重要因素。根据美国DOE 提出的目标,2020 年PEMFC的铂用量期望降低至0.125g/kW。目前,国际先进水平已达到0.2g/kW,国内技术主流水平为0.3~0.4g/kW。总体来看,近年来质子交换膜燃料电池的铂载量已大幅下降,但离大规模商业化的要求还有差距。PEMFC 催化剂开发的长期目标是贵金属用量接近甚至低于传统内燃机汽车尾气净化装置中的贵金属用量(<0.06g/kW),因此低铂、超低铂或非铂催化剂是未来研究的重点。

表1 美国DOE设定的催化剂技术指标

碳材料作为催化剂载体是PEMFC 中的关键材料。碳材料具有价格低廉、孔结构丰富、比表面积大、电导率和表面性质可调等特性,是作为催化剂载体的理想材料之一。但是商用的炭黑抗电化学腐蚀性差,对Pt 的利用效率低,影响催化剂的活性和稳定性。因此,需要研究开发能够均匀负载Pt、高效利用Pt、抗电化学腐蚀性强且导电性好的碳载体,进而实现PEMFC 的大规模应用。研究表明,介孔碳、碳纳米管、石墨烯、活性炭、碳气凝胶和杂原子掺杂碳材料等新型碳载体具有独特的结构和优异的性质,可以提高PEMFCs 性能和寿命。Rosado 等通过化学还原的方法成功制备了Pt-Ni合金纳米颗粒,使用功能化的多壁碳纳米管(MWCNTs)作为催化剂载体对氧还原反应(ORR)电化学性能有所改善。Wu 等研究报道了一种新的采用真空浸渍法与固态化学合成相结合的方法合成的负载在介孔碳载体上的PtCuNi 纳米粒子,为优化ORR 性能提供了有价值的指导。Zhao 等设计了质子导电Pt-Co合金纳米粒子锚定在柠檬酸功能化石墨烯(Pt-Co/CA-G)上用于高效的ORR 催化剂。石墨烯的简易改性方法可以在石墨烯表面引入含氧官能团,促进质子转移,保持高电子电导率,而不破坏石墨烯的原始结构。除了作为催化剂载体使用之外,近十几年来掺杂型无金属碳基催化剂也得到了广泛研究,其具有比表面积大、导电性好、形貌可调、制备简便、经济可行等优点,有望取代PEMFCs中的Pt催化剂。Lyu等所合成的吡啶氮掺杂氢取代石墨烯在碱性介质中具有优于商用铂基催化剂的ORR 电催化性能,在酸性介质中同样具有相似的活性。Cazetta等制备了具有较多的吡啶、石墨化氮、噻吩类物种和多孔结构的碳材料,是一种适合ORR 的催化剂,并且展示出较好的活性和稳定性。目前国内外实验室已研究出多种杂原子掺杂的碳材料作为无金属催化剂应用于ORR反应,部分催化剂表现出优异的电化学性能,为降低PEMFC催化剂成本提供了一条可行之路。

单原子催化剂和非贵金属催化剂可完全摆脱PEMFC 对贵金属资源的依赖。单原子催化剂上金属以原子形式存在,粒径大小达到最小极限,原子利用率接近100%,一方面可引发明显的表面效应和量子尺寸效应,另一方面可将催化剂中金属的用量降至极低值。此外,由于单原子催化剂电子结构调控较方便、表面自由能大,因此即便采用非贵金属往往也能获得较好的催化活性。但是,目前单原子催化剂还存在热力学不稳定、易发生金属团聚、单原子负载量低、制备条件苛刻等问题,因此大多还停留在旋转圆盘电极(rotating disk electrode,RDE)测试层面,在膜电极层面上还鲜有实际应用报道,基于目前的技术还较难使用单原子催化剂制备出同时满足性能和耐久性要求的膜电极。相比较而言,非贵金属催化剂的研究历史更长,近年来其氧还原催化活性也取得了大幅提升,已初步形成了过渡金属氧化物、硫化物和过渡金属负载的氮掺杂碳材料等几种技术路线。过渡金属氧化物(尤其是锰、钴氧化物)被报道在碱性环境下具有良好的ORR 催化活性,但由于其导电性较差(10~10S/cm),在实际燃料电池中的应用表现一般。其他金属氧化物,尤其是钙钛矿族被发现具有ORR催化活性,受到了广泛关注。近年来,过渡金属硫化物(M-X,其中M=Co、Ru、Re或Rh;X=S、Se 或Te)被作为氧还原催化剂研究,其一般在酸性条件下可具有较高的氧还原催化活性。金属负载的氮掺杂催化剂的研究始于金属N大环类化合物,目前,Fe-N-C 催化剂是研究最广泛、最成熟的非贵金属氧还原催化剂,在实际燃料电池测试中与商业Pt/C催化剂性能最为接近,有可能最早实现对商业Pt/C催化剂的替代。针对非贵金属催化剂在实际燃料电池中耐久性相对较差的问题,Chong 等报道了一种突破性的催化剂,其在无铂族金属材料上负载了极低浓度的Pt 合金(记为LP@PF-1),催化剂质量活性达到1.08A/mg,且在实际燃料电池中循环30000圈后,质量活性的保持率高达64%。

高活性且性能稳定的低成本催化剂是PEMFC大规模应用的关键。Pt 与非贵金属形成Pt 基催化剂可以提高Pt的利用率,降低成本。与纯铂相比,合金化使Pt的电子结构发生变化,d带中心被调控至更理想位置。此外,两种不同金属的相互作用还可能产生协同效应或双功能机制。因此,Pt基催化剂可能获得比纯Pt纳米颗粒更好的电催化活性。众所周知,Pt基催化剂的电催化活性很大程度上取决于它们的形貌、尺寸、分布和结构。为了进一步提高Pt 合金催化剂对燃料电池的电催化活性,许多研究人员通过精确控制Pt 基合金的合成来调整其形状和结构,同时提高催化活性,减少Pt 的用量,避免CO 中毒,取得了较大进展。通过设计合成具有纳米多面体(nanopolyhedras,NPs)、纳米管(nanotubes,NTs)、纳米线(nanowires,NWs)、纳米框(nanoframes,NFs) 和核壳(core-shell)结构等一维或多维形貌的Pt 纳米结构可以有效地增加暴露Pt 活性中心的密度,减少溶解和团聚,提高催化剂的稳定性、催化耐久性和活性。

纳米结构主要受热力学因素的影响。Kong等提出了一种简单的表面工程策略,应用于PtNi纳米八面体的原子调节近表面结构,所设计的Pt-Ni纳米八面体由超薄富Pt 壳层(约两个原子层)和富Pt 体组成,由于近表面工程引起的配体和应变效应实现了ORR 活性和稳定性的显著提升。Pt 纳米管催化剂的合成仍然是一个较大的挑战,特别是对于具有亚纳米壁厚且长度为微米尺度的催化剂。Tao 等将胰岛素纤维模板与Pd 纳米线模板相结合,组装制备了直径为5.5nm、管长为几微米、壁厚为1nm 的Pt 纳米管,这些具有两个开口端的管状催化剂在内外表面均可暴露出较多活性中心参与催化反应,进一步提高了对氧还原反应的电催化性能。Bu 等报告了一种合成具有高指数、富铂面和有序金属间结构的层状铂钴纳米线的简便策略,可以满足高效纳米电催化剂的几个关键因素设计标准。

后合成处理已被认为是提高Pt 基合金催化性能的关键步骤之一。Chen等使用不同方法腐蚀了固体菱形十二面体颗粒,制得Pt-Ni 纳米框催化剂。通过电化学腐蚀,在纳米框中保留了更多的Ni,获得了最高的初始活性。但由于持续的Ni损失和伴随的表面重建,催化剂活性在随后的稳定性试验中逐渐下降;另一方面,在使用硝酸进行更剧烈的腐蚀后,催化剂获得了最佳的稳定性。Tian等采用化学腐蚀方法对Pt 基催化剂的近表面结构和组分进行了调控,制备出具有一维结构的串状Pt-Ni 纳米笼结构。一维结构和空心结构的有效组合,使得串状Pt-Ni 纳米笼不仅在电化学测试中表现出优异的ORR 性能,在PEMFC 的单电池测试中同样表现出了优异的性能和稳定性。

综上所述,在实际应用中,铂基纳米催化剂仍然是当前最可行的ORR 催化剂,是PEMFC 中最为关键的材料。然而,铂储量有限,价格昂贵,电化学稳定性较差,且易被毒化,这些问题严重制约了PEMFC的应用与发展。针对目前商用催化剂的高成本问题,提高催化剂的活性和耐久性,减少贵金属用量,有效降低PEMFC的制造成本成为近年来的研究热点。氧还原催化剂的主要研究方向包括Pt-M催化剂、特殊形貌Pt合金催化剂、单原子催化剂和非贵金属催化剂等,上述四类新型催化剂的特点如表2 所示。目前,PEMFC 催化剂的主要生产商包括美国的3M、Gore,英国的Johnson Matthery,德国的BASF,日本的Tanaka,比利时的Umicore 等,国内主要包括大连化学物理研究所、喜玛拉雅氢能科技有限公司、武汉理工氢电科技有限公司等。

表2 四类新型PEMFC催化剂特点对比

2 膜电极组件

膜电极组件(membrane electrode assemblies,MEA)是质子交换膜燃料电池最核心的部件,释放能量的电化学反应就在该部件上发生,因而其性能、寿命及成本直接关系到燃料电池能否快速商业化。膜电极产业化至今已历经三代。第一代膜电极被称为气体扩散电极(gas diffusion electrode,GDE),通常采用丝网印刷方法,将催化层制备到扩散层上。该类膜电极制备工艺简单,技术成熟,但也存在两个主要问题。第一,催化剂易通过孔隙嵌入到气体扩散层内部,造成催化剂利用率低;第二,催化剂层与质子交换膜之间结合较差,导致膜电极总体性能不高。因此,第一代膜电极技术目前已经基本被淘汰。

第二代膜电极采用催化剂涂覆膜(catalyst coating membrane,CCM)技术,即把催化层制备到膜上。与第一代方法相比,该方法使用质子交换膜的核心材料作为黏结剂,降低了催化层与PEM 之间的质子传输阻力,在一定程度上提高了膜电极的性能以及催化剂的利用率和耐久性。图4展示了当前应用最普遍的膜电极结构示意图及制备过程示意图。目前,主流PEMFC 采用“七合一”膜电极,由阴、阳极催化剂层(catalyst layer,CL)、微孔层(micro-porous layer,MPL)、气体扩散层(gas diffusion layer,GDL)以及最中心的质子交换膜组成。第二代膜电极的主要缺陷为在反应过程中催化层结构不稳定,寿命有限。

图4 CCM结构与制备过程示意图[54]

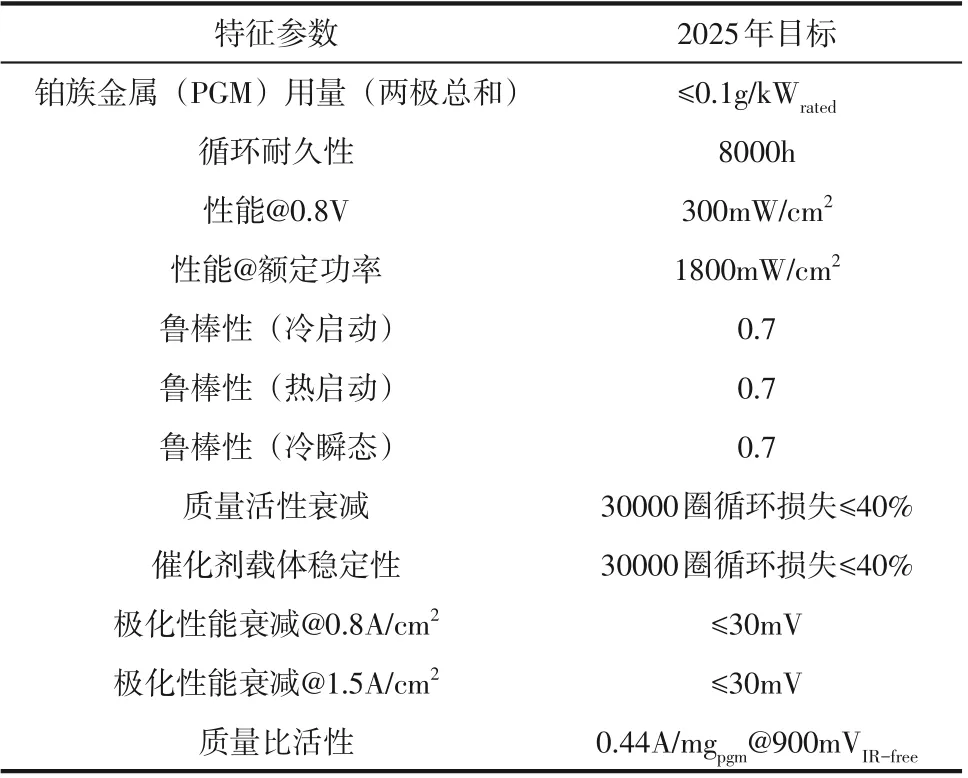

第三代膜电极为有序化膜电极。当电极呈有序化结构时,大电流密度下的传质阻力将大幅降低,实现高效三相传输,进一步提高燃料电池性能,降低催化剂用量。目前,第三代膜电极的量产技术主要被以美国3M公司为代表的国际材料巨头掌握。

表3展示了美国能源部提出的2025年膜电极目标。众所周知,目前国内外技术水平距离该目标都还存在一定差距。因此,膜电极当前的主要发展方向为低Pt载量和长寿命,而解决该问题的关键在于催化层(CL)和层间界面结构的设计与优化,以及质子交换膜和扩散层性能的进步。本文接下来将针对上述四个方面的研究进展分别进行综述。

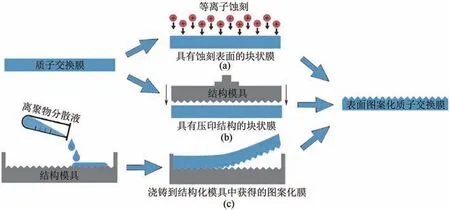

表3 美国DOE设定的PEMFC膜电极技术目标

2.1 催化层优化设计

催化层的结构和性能会受到众多因素的影响,在材料层面,载体、离聚物以及分散催化剂的溶剂性质均会对催化层结构和性能造成较大影响。目前最常用的PEMFC 催化剂载体是碳载体,其对催化层的性能和耐久性起着至关重要的作用。碳载体的整体结构决定着催化层中的电子传导和抗腐蚀性。大的比表面积和良好的亲和性有利于催化剂颗粒的分散和锚固。此外,碳载体形状、大小和孔隙率的不同决定了质子和氧/氢的可及性,直接影响整个电化学反应的动力学特性。

通过扫描电镜(SEM)、透射电镜(TEM)等图像分析,可知离聚物可以在催化剂表面形成离聚物膜。离聚物膜太厚会导致气体扩散阻力过大,而离聚物膜太薄或缺失又会严重限制质子传导。如图5所示,实际上,只有少数铂催化剂颗粒可以接触到最佳厚度的离聚物膜,而大多数铂催化剂颗粒则根本没有离聚物覆盖层或离聚物层过厚。因此,离聚物与Pt/C催化剂之间的相互作用主要取决于催化层中离聚物的分布。研究表明,碳载体的多孔结构和离聚物含量(/比)是决定离聚物与Pt/C 催化剂之间相互作用的关键参数。

图5 离聚物膜厚度影响示意图[56]

全氟磺酸聚合物(PFSA)是PEMFC中最常用的离子交联聚合物。PFSA的主要特性可以通过离子交换当量(EW)和侧链长度来表征。Kongkanand等发现,磺酸基团在Pt表面的吸附使得1~10nm厚的离聚物薄膜失去相分离能力,从而增加了O和水的传输阻力。基于此理论,改善局部氧气传质的主要思路是降低Pt 表面附近的磺酸基浓度、通过采用短侧链离聚物来限制磺酸基的迁移、用较弱的吸附基团来取代磺酸以及修饰主链离聚物以避免磺酸基聚集。这为离聚物的选择和开发提供了一个很好的方向,其亦为CL优化的一个重要方向。

分散介质的性质决定了催化剂浆料的性质,例如聚集尺寸、黏度和催化剂/离聚物颗粒的固化速度,最后决定了CL 的物理特性以及传质特性。催化剂浆料中分散物质的微观结构对催化层的结构和性能有很大的影响。但是,它们之间的关系目前还不完全清楚,这是因为催化剂浆料是一种高度动态的不透明非均质液体,除了超小角度X射线散射和低温电子显微镜检查以外,缺乏其他可靠的方法来表征其微观结构。溶剂的选择不仅影响离聚物的分布,而且与电极的制备工艺密切相关。分散介质的选择取决于催化剂浆料的涂覆方法:丝网印刷或辊涂法需要高固含量(>5%)和高黏度的浆料,因此需要高沸点的添加剂;喷涂法则需要低固含量(<2%)的浆料,此时,介质通常是乙醇或水溶剂,且要求蒸发速度足够快。不同过程可能需要不同的浆料黏度,这意味着必须考虑催化层浆料的流变性。另外,浆料中含有离聚物,并且在沉积过程中聚合物大分子的转变必须考虑剪切力或拉伸力,这可能会影响离聚物的结构。

除了材料体系之外,结构设计也会显著影响催化层的性能。通过常规方法制备的均质CL 不是用于燃料电池的最理想结构。在燃料电池实际运行过程中,电压、电流、温度、氧气浓度、氢气浓度、水分含量等在电极空间的多个维度上都具有固有的不均匀性,因此制备具有梯度结构的催化层可以很好地平衡电极结构与运行条件之间的关系。当MEA 引入梯度化设计后,在较高的离子通量下,PEM/CL 界面上较高的离聚物含量可最大程度地提高质子传导能力,而在GDL/CL 界面下相对较低的离聚物含量可最大程度提高孔隙率以降低传质阻力。此外,催化层中Pt 含量也可以梯度化。最接近PEM 的区域具有最高的铂含量,而距PEM 最远的区域具有最低的铂含量。实验表明,在几乎相同的总铂负载量下,梯度化催化层结构的性能优于均匀分布的催化剂。Pt的梯度分布可以有效地改善电池性能,特别是在高电流密度区域,这归因于当铂集中在PEM/CL界面附近时,铂的利用效果更好。

大量研究表明,从无序发展为有序是催化层结构的发展趋势。对于常规CL或梯度化CL而言,质子、电子、气体、水和其他物质的多相传输通道处于无序状态,导致催化剂利用率低,电荷传输与气体传质阻力大。图6展示了MEA 的理想电极结构。在该理想电极中,电子导体和质子导体均垂直于PEM表面。在电子导体的表面上有均匀分散的铂,其粒度约为2nm,并涂有一层质子传导聚合物。模型计算表明,小于10nm 的质子导体薄层厚度有助于三相界面中产物水的扩散和排出。在理想电极中,仅需使用常规MEA 中20%的贵金属即可满足性能要求。因此,有序的电极微观结构可以实现电子、质子和气体传输通道的分离与有序化,有助于提高电极中催化剂的利用率,减少Pt的用量,增加反应的三相界面。据报道,基于纳米薄膜(NSTF)催化层的PEMFC具有优异的发电性能(2.0A/cm@0.6V),且铂负载量低至0.14g/kW。

图6 理想MEA电极结构示意图[58]

然而,与常规CL相比,有序化CL具有更小的储水空间和更高的亲水性,这也导致了有序化膜电极在低温启动和大电流密度下更容易发生水淹。目前,关于有序化催化层的主要研究方向包括优化电子传输通道(例如基于垂直碳纳米管阵列、金属氧化物纳米阵列、导电聚合物纳米阵列的有序化膜电极)、优化质子传输通道(例如Nafion 纳米线)以及优化催化剂结构(例如铂基催化剂纳米阵列)。

2.2 质子交换膜研究进展

质子交换膜处在MEA 最中心的位置,起到隔绝电子,分隔阴、阳两极并传导质子的功能。全氟磺酸离聚物质子交换膜预计将在未来5~10 年中继续发挥主导作用。当前,PEM的优化方向主要包括更高的质子电导率(尤其是在低湿度条件下),更好的电化学和机械稳定性,以及更优的热稳定性。商业化质子交换膜呈现出不断减薄的趋势,例如Mirai一代电堆中采用了当时最先进的约10μm厚的超薄增强膜,而新一代Mirai 二代电堆采用的Gore-Select 膜更是在一代的基础上进一步减薄了30%。超薄质子交换膜一方面缩短了质子传输距离,降低质子传递阻抗;另一方面缩短了水传输距离,有助于实现自增湿,避免“膜干”现象。同时,质子膜减薄后所带来的机械强度、化学腐蚀等方面的问题也已获得了较好的解决。基于聚四氟乙烯(polytetrafluoroethylene,PTFE)增强的复合超薄膜在机械强度方面已基本满足要求,自由基淬灭剂的掺入也可大幅缓解质子膜受到的电化学腐蚀。例如Yoon 等基于自支撑的CeO自由基淬灭剂和聚多巴胺处理的超薄复合膜制得了化学、机械耐久性俱佳的超薄质子交换膜,基本可满足未来高性能PEMFC的要求。

提高PEMFC 的工作温度可带来许多优点,如加快电极反应,提高电催化剂中Pt 对CO 的耐受性,简化系统的水、热管理等,但高温PEMFC对质子交换膜的热稳定性及低湿度下的质子电导率提出了更高的要求。聚苯并咪唑(PBI)及其衍生物是一种具有较高杨氏模量的半结晶聚合物,热分解温度高,氧化稳定性、耐酸耐碱稳定性优良。吸附磷酸后的PBI膜可以达到燃料电池的机械强度要求,被广泛作为高温质子交换膜研究材料。吴魁等基于质子传递机理,将高温质子交换膜分为非水质子溶剂膜、水质子溶剂膜以及无机固态质子导体膜三类,依次综述其研究进展,并指出改性的全氟磺酸膜热稳定性较差,无法应用于真正的高温条件;有机/无机复合膜和非水质子溶剂膜是高温质子交换膜的发展方向,尤其是磷酸掺杂的PBI 膜。李金晟等通过介绍PBI 衍生物膜、PBI 复合膜、新型芳基聚合物膜等几类高温质子交换膜,阐明了聚合物的主链结构、官能团结构及复合填料对高温质子交换膜性能的影响。近来,创新结构高温质子交换膜亦取得了众多进展,例如受到仙人掌结构的启发,Park等开发出一种纳米裂纹结构的自增湿膜,即便在低湿度、120℃高温环境下,PEM 表面带有纳米裂纹的纳米薄膜疏水层也可以起到调节、保水的功能,保证了PEM的质子电导率。

2.3 扩散层研究进展

由于双极板与催化剂层的孔径差距高达三个数量级,因此夹在双极板与催化剂层之间辅助气体和水传导的扩散层格外重要。在可预见的未来,碳纸因在电导率、机械强度、耐化学腐蚀能力和制造成本等方面存在优势,有望继续成为GDL 的主流选择。为匹配反应气、水、反应热乃至电子的复杂多相传输,孔径控制在扩散层的设计、制造过程中尤为关键。当前,商业化的扩散层一般被细分为GDL和MPL两层,即两种不同的孔径。未来,为进一步促进反应气的扩散与反应产物水的排出,具有梯度化孔径的扩散层有望在流场与催化剂层之间建立更有效的桥梁,这可以通过控制碳纤维的排列来实现。此外,近来的研究热点,基于金属或石墨烯多孔泡沫的一体化双极板将传统双极板和扩散层合为一体,也可以很好地实现梯度化孔径设计。

反应热和电子的传导能力亦为扩散层的关键指标。为增大扩散层的热导率和电导率,部分研究人员提出使用金属片来制备扩散层,但还存在电化学腐蚀的问题需要解决。需要强调的是,扩散层的设计目标不是一成不变的,而应根据PEMFC 的发展进行适应和调整。以MPL和GDL的润湿性为例,为适应当下PEMFC 不断提升电流密度的需求,避免液态水在CL/MPL 界面发生池化阻塞反应气扩散,通常MPL 涂层中都含有20%~40%的PTFE 以确保MPL的疏水性。但随着膜材料等方面的不断改进,PEMFC 工作温度不断提高,水管理将大大简化。因此,未来疏水性可能不再是MPL必须满足的要求。对于取消了外部增湿器的PEMFC而言,亲水阳极匹配疏水阴极,或在扩散层中划分亲水部分和疏水部分,可能更合适。

2.4 GDL/CL/PEM层间界面结构优化

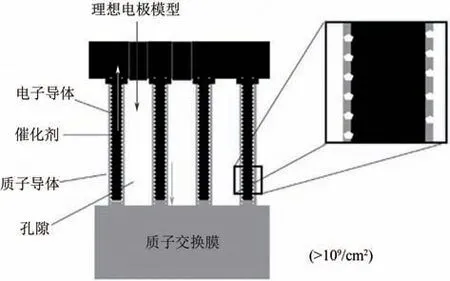

越来越多的研究者开始关注PEMFC 内部层间界面结构的优化。如图7所示,燃料电池的欧姆极化主要由层间界面的内阻造成。将PEM/CL 界面结构由2D界面结构转变为3D工程界面,可提升催化剂的电化学活性面积(ECSA)和Pt 利用率,对MEA 的传质和电荷传递过程具有重要影响。为实现上述转变,主要方法包括表面图案化膜和直接沉积膜技术。

图7 不同温度下各部分电阻占欧姆极化的比例[77]

图8 总结了多种不同技术(包括等离子蚀刻、热压法和铸造方法)制备表面图案化PEM的方法。其中,等离子蚀刻技术价格昂贵,制备工艺复杂,可能会损坏膜体;热压技术使用图案化的模具在高温高压条件下实现膜表面的表面图案化;铸造方法是最先进的方法,具有简单和高效的优点,基于结构化的模具,将聚合物溶液浇铸在表面上以形成图案化的PEM。例如Koh等报道了一种在室温下形成图案化膜的方法。该方法使用弹性聚二甲基硅氧烷(PDMS)模具在不进行热压的情况下生产具有良好排列的大面积PEM 的微/纳米图案化膜——在室温下将离聚物溶液滴在弹性PDMS模具上来制备具有不同尺寸线性图案的PEM。实验表明,通过上述方法制备的PEM,比没有表面图案的膜性能高53%(0.6V电压下)。该结果表明,PEM/CL界面性质可以通过制备表面图案化膜来进行优化。

图8 图案化膜制备方法示意图[78]

直接膜沉积(DMD)技术也是MEA 的可行制造技术。与传统的CCM制备方法不同,离聚物分散体直接沉积在气体扩散电极上,然后将两个电极压入MEA 中,这意味着PEM 不需要自支撑,也无需热压等工艺来保证CL 和PEM 之间的良好黏合力。由该技术制得的膜厚度一般可在8~25μm之间变化。Klingele 等通过这种技术制备了燃料电池MEA,在较优的工作条件下(H0.5L/min,O0.5L/min,70℃,100%湿度,300kPa),测得峰值功率密度>4W/cm,电流密度则高达5A/cm@0.6V,这几乎是迄今为止报道过的最高燃料电池MEA性能。

MPL(或GDL)与CL 之间的界面,往往也是不完美的,因为它们的表面粗糙且存在皲裂的可能。这种不完美的接触可能导致在MPL(或GDL)与CL 表面之间因不均匀压缩而形成界面间隙,从而减小了接触面积并增加了欧姆阻抗。MPL/CL 界面的接触电阻比GDL/双极板之间的接触电阻一般大一个数量级,甚至可以与PEM 的离子阻抗相比拟。另外,相关文献表明,MPL(或GDL)与CL之间不完美的接触不仅会产生接触电阻,而且还会导致液态水在界面空隙中积聚。这种积水会阻碍反应气体进入到CL,增加电池的传质阻抗。因此,MPL 与CL 之间的界面也是值得研究人员关注和优化的区域。

2.5 本节小结

目前,国际主流膜电极生产企业有Gore公司、3M公司、Johnson matthey公司等。Ballard、丰田等燃料电池及整车生产商也都开始自主生产膜电极。国内主流膜电极生产企业有鸿基创能、武汉理工新能源、苏州擎动科技、武汉喜玛拉雅、新源动力等。虽然目前国内外膜电极的量产化生产线建设如火如荼,商业化前景良好,但是,当前膜电极仍面临成本较高、寿命相对较短等问题。表4展示了部分国内外质子交换膜燃料电池膜电极生产水平的对比。

表4 部分国内、外质子交换膜燃料电池膜电极产品的生产水平对比

高耐久性材料及相关辅助添加剂的使用,可提升膜电极在燃料电池运行环境下的耐久性和寿命。成本问题可以从提高膜电极性能、降低材料成本两方面着手。目前,催化层的有序化得到了越来越多的关注,该技术可降低贵金属用量,提升催化层性能。但是,如何将有序化催化层的生产由实验室级别扩大至工业级别,是接下来膜电极升级的一个关键问题;此外,膜电极性能的提升还有赖于气体扩散层和质子交换膜性能的提升。例如目前质子交换膜正在朝着超薄化的方向发展,最新商业化技术已可将PEM 厚度降低至约7μm,大大提升了MEA 的性能。关于降低材料成本,目前MEA 中的关键材料——催化剂、质子交换膜和气体扩散层,都存在价格过高的问题,这一方面与产能有关,另一方面与材料本身特性及工艺复杂性也有很大关系。因而,采用非贵金属催化剂之类的低成本原材料,是降低MEA成本的必由之路。

3 质子交换膜燃料电池堆

车用质子交换膜燃料电池堆作为燃料电池动力系统的核心部件,其正常工作时,氢气和氧气分别通过各自进口进入电堆气体管道,再经导流区域分配到各个双极板中的微流道中。然后,气体经双极板的传输以及扩散传输至膜电极组件中,在催化层上发生电化学反应。近些年,针对电堆的研发主要集中于提高输出性能(例如提高体积比功率密度)、降低电堆组件的成本、提高电堆耐久性指标以及延长电堆的使用寿命,最终目标是使燃料电池发动机的工作特性能够达到或者超越传统内燃机。

为了取代传统的内燃机,同时兼顾整车开发过程中所需的动力性、集成度以及空间要求,研制大功率、高功率密度的车用燃料电池堆迫在眉睫。一方面,使用超薄质子交换膜降低膜电极的欧姆损失、使用新型的Pt基催化剂提高电化学活性从而提高膜电极的输出性能等调整电堆关键零部件材料体系的方式可以提升电堆性能,例如日本丰田公司开发的Mirai 一代电堆采用了超薄膜电极组件(质子交换膜约10μm、阴极催化剂层约9μm、阳极催化剂层约2.3μm、阴极气体扩散层约160μm、阳极气体扩散层约150μm),并且使用了新型的PtCo/C催化剂,有效提升了电堆的输出功率;另一方面,通过改善电堆的结构组成,例如采用新型的高强度端板材料、采用新一代的超薄金属双极板等手段,也可以降低电堆的体积,进一步提高电堆的体积比功率。

根据日本新能源产业技术综合开发机构(Japan NEDO)的预测数据,2030年和2040年的车用质子交换膜燃料电池堆的功率密度目标分别为6.0kW/L和9.0kW/L。Jiao等测算,若电堆功率密度要达到6.0kW/L(计算端板体积),则在电流密度为3A/cm时,单片电压还需保持在0.8V 以上;电流密度为4A/cm时,单片电压还需保持在0.7V 以上。更进一步,若电堆功率密度要达到最终目标9.0kW/L(计算端板体积),则在电流密度为4A/cm时,单片电压还需保持在0.9V以上;电流密度为5A/cm时,单片电压还需保持在0.8V 以上。如此高的电流密度/功率密度需求对传质、传热等性能提出了较为苛刻的要求。随着电流密度的升高,反应气流量的增加会显著加剧压力降以及气体分布的不均匀性,导致附件(例如空气压缩机)功耗急剧增加、膜电极两侧压力差加大、浓差损失增加等负面影响。传质能力是双极板设计的重要指标之一,其主要取决于流场结构。目前,针对流场结构的优化已形成两条主要的技术路线。第一种是基于传统的槽-脊(channel-rib)结构进行优化,例如丰田Mirai 二代的2D变径流道以及流道中含挡板的流场等;第二种是发展无传统槽-脊结构的新型流场,例如丰田Mirai一代的3D mesh“鱼鳞状”流道结构以及基于金属或石墨烯多孔泡沫的一体化极板流场。

液态水和反应热的导出是高电流密度所带来的另一挑战。法拉第定律决定了大电流必然导致高电化学产水速率。在电流密度大于2A/cm的情况下,液态水的凝结和积累很容易造成“水淹”现象,阻碍反应气体的扩散,降低性能输出且影响耐久性。此外,高电流密度还会导致高电化学产热速率。与内燃机相比,质子交换膜燃料电池因工作温度低,与环境温差小,故存在散热较困难的问题。根据Japan NEDO的预测数据,到2040年,PEMFC的工作温度会从目前的70~90℃提升至120℃,高温PEMFC 是未来的必然趋势。提高工作温度可以同时缓解上述两大难点。一方面,当工作温度超过100℃时,“水淹”现象可以通过蒸发得到很大程度的缓解;另一方面,提高工作温度可加大PEMFC与环境之间的温差,有利于反应热的导出。但高温PEMFC 也会带来新的难点,例如由于热胀冷缩现象的加剧,电堆紧固、密封困难等。其中,最大的难点在于质子膜,高温质子交换膜的研究进展已在2.2节进行了介绍。

从国内外的研究成果来看,影响电堆使用寿命的主要因素包括电堆关键零部件(特别是膜电极组件以及金属双极板)的耐久性、电堆的机械结构设计(包括电堆的端板结构以及组装的可靠性等)、电堆实际运行过程中的控制策略、阴阳极气体的加湿、气体流道的设置等。膜电极组件的可靠性是电堆能够长时间稳定运行的根本。为了追求性能的提升而使用新型超薄膜电极组件,客观上会一定程度增加膜电极组件失效的风险。不少学者对此作了相应的工作,例如开发更稳定的质子交换膜,或进一步优化膜电极组件的结构组成。双极板是电堆的重要组成部分,起到分配介质(包括反应气体、生成的液态水以及冷却水)、导电、导热等作用。理想的双极板需要有良好的导电导热性能,同时力学性能优良,成本低廉,加工难度低。目前市场上较为广泛采用的双极板主要包括金属双极板、石墨双极板以及复合材料双极板。基于薄型的金属双极板电堆具有更高的体积比功率密度,因此被广为采用。但是,金属双极板也存在一些缺陷。例如,双极板表面可能形成金属钝化膜,增大接触电阻;更重要的是,金属双极板的表面容易被腐蚀产生铁离子,此外金属加工过程中也可能产生溶解铁离子,一旦铁离子扩散到电极与质子交换膜进行离子交换,便会对PEM 造成破坏,降低离子电导率,并可能影响催化剂的电化学性能,从而使电堆的性能下降。因此金属双极板的表面耐腐蚀能力是制约电堆寿命的关键因素。国内外学者针对这一问题已开展较多相关研究,通过金属表面改性处理技术提高了金属双极板的耐腐蚀性,从而提高了电堆的使用寿命。除了金属双极板,目前超薄石墨双极板也受到了一定程度的关注,例如江苏清能公司基于超薄石墨双极板打造的电堆,在单堆功率和体积功率密度方面均取得了较大突破。电堆模块的结构设计也会影响电堆的可靠性,借助模拟仿真和实验研究,可根据电堆的输出功率要求以及单片膜电极的工作区间和电效率的匹配,确定电堆的最优组成(包括电堆的片数、电堆的单片面积、电堆的进出口配流区域设计等)。此外,部分学者也对电堆的整体组装、应力应变分析、密封条件等进行了研究分析,对电堆总体的结构匹配、内外定位以及密封可靠性进行了深入优化,使得电堆的可靠性进一步提高。最后,电堆运行过程中的控制策略以及水管理也尤为重要,例如丰田Mirai 一代电堆在运行过程中,空气(阴极)不加湿、氢气自循环,结合其独特的3D mesh流道结构,使得电堆在阴极侧水淹的现象大大减缓,有利于电堆寿命的延长。

经过二十年的努力,国内燃料电池堆的发展已取得长足的进步,特别是电堆功率提升较大,关键零部件实现了不同程度的国产化,国产电堆已广泛应用于燃料电池商用车和乘用车,表5展示了部分国内外质子交换膜燃料电池堆产品的主要参数。目前,国内的电堆供应商主要包括新源动力、上汽捷氢、氢璞创能、明天氢能、雄韬氢能等,其发布的燃料电池堆的额定功率均已超过100kW,例如上汽捷氢于2020 年10 月发布了最新的H2150F 型燃料电池堆,其额定输出功率已达到150kW。尽管如此,相比于国际先进的电堆技术和产品,国产电堆依然在耐久性、可靠性和成本等方面存在明显的差距。未来,为保证国产电堆的可靠性,需要对电堆在车用工况下的耐久性以及环境适应性进行更为充分的验证,同时必须严格按照统一的标准进行测试,例如《车用质子交换膜燃料电池堆使用寿命测试评价方法》(GB/T 38914—2020),全行业共同努力以尽快提高国产电堆的耐久性与可靠性。

表5 部分国内外质子交换膜燃料电池堆产品的主要参数

4 质子交换膜燃料电池发动机

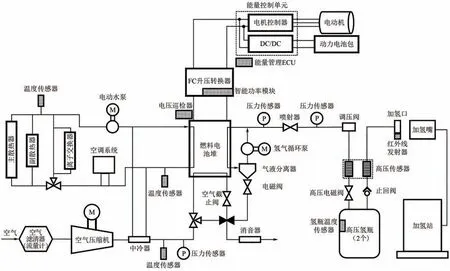

随着燃料电池汽车(fuel cell vehicle,FCV)商业化进程的不断加速,燃料电池发动机(fuel cell engine,FCE)的研发进展越来越受到关注。燃料电池发动机由燃料电池堆和附件系统组成,附件系统又包括空气子系统、氢气子系统、冷却子系统、电控子系统等。图9 展示了日本丰田公司的燃料电池轿车Mirai 的燃料电池发动机结构图。因为燃料电池堆的研发进展已在第3节进行介绍,因此本节将主要对附件系统进行综述。

图9 Mirai燃料电池发动机结构示意图[97]

4.1 空气子系统

空气子系统中可以包括空气滤清器(空滤)、空气压缩机、中冷器、增湿器、氢气稀释器、消音器等部件,截止阀、背压阀等各种阀门以及流量传感器、压力传感器、温度传感器等各类传感器。

进入电堆的空气应具有合适的湿度,否则在阴极入口处可能出现膜干现象。一方面,膜干现象会降低质子交换膜的质子传导能力,导致电堆性能下降;另一方面,低湿度条件会促进过氧化氢自由基和羟基自由基的生成,使得质子交换膜碳链末端遭受自由基攻击,大大影响电堆寿命。因此,增湿空气对保证电堆的性能和寿命具有重要意义。

但是,常见的外部增湿器存在三个主要弱点。第一,外部增湿器体积较大,将增大系统复杂程度并降低发动机功率密度;第二,外部增湿器热容大,不利于发动机快速启动;第三,外部增湿器在冬季存在内部结冰的风险。因此,以丰田Mirai 为代表的部分先进燃料电池发动机取消了增湿器,转而采用内部自增湿设计。

丰田Mirai 采取了多种措施来避免因取消空气增湿器而可能导致的阴极入口膜干。例如,采用超薄的质子交换膜,可以大大提高水的渗透率;氢气侧建立再循环,加大阳极出口与阴极入口间水浓度梯度,可以让更多的水扩散至阴极入口;精确控制阴极入口处的冷却液温度,可以抑制该处水分的蒸发;添加自由基淬灭剂,减少低湿度条件下自由基对质子交换膜的攻击。

各类阀门也是空气子系统的重要部分。先进的燃料电池发动机均有将阀门集成化、模块化、多功能化的趋势。例如Mirai 上的空气阀组模块就集成了背压阀和旁通阀,在运行时起到调整空气进气的作用,在停机时还可以起到密封电堆的功能。集成化、模块化和多功能化可以进一步降低发动机的尺寸和成本。

空气压缩机是空气子系统中的核心部件之一,也是整个燃料电池发动机中消耗功率最大的辅机。空气压缩机的性能和效率将对燃料电池发动机的性能造成很大影响。传统汽车也需要空气压缩机,但燃料电池发动机对空气压缩机提出了一些特殊要求,例如无油、高压比低流量、更高效率、更低重量、更小体积等,因此一般无法直接使用在传统车辆上已量产的空气压缩机。文献调研表明,涡轮压缩机是目前最受欢迎的FCE 用空气压缩机。Yu等对比了四种不同类型空气压缩机的性能和物理特性,为燃料电池发动机选择、设计空气压缩机提供了参考。

目前,已有越来越多的学者开始研究适用于燃料电池的空气压缩机,针对空气压缩机的仿真研究进展显著。例如,Llamas 等建立了一个由21 个参数组成的完整的空气压缩机模型,并利用数据库系统,用234个不同尺寸空气压缩机的参数对模型进行了验证,证明该模型在效率计算方面的准确性相比同类模型提升明显,且可以较为精确地进行外推,研究较低转速时的空气压缩机性能表现。

但是,目前在国内市场方面,低成本、高可靠性、高效率的大流量燃料电池用空气压缩机依然较为短缺,成为了大功率燃料电池发动机研发过程中的短板之一,亟需实现突破。

4.2 氢气子系统

氢气子系统中可以包括加氢接头、高压氢瓶、氢气喷嘴、氢气循环泵、氢气引射器等部件,氢气安全阀、氢气高压电磁阀、氢气减压阀、氢气吹扫电磁阀等各种阀门以及氢气温度传感器、氢气压力传感器等各类传感器。

氢气子系统可在燃料电池发动机的动力性、经济性、电堆内部水管理以及膜电极寿命等方面产生至关重要的影响。根据对未反应氢气处理方式的不同,可将氢气子系统分为三类:①直排模式;②阳极死端模式;③再循环模式。直排模式指发动机将未反应的氢气直接排放到大气中。在早期,直排模式因控制简单、无需使用复杂部件而得到部分应用,但该模式下氢气利用率只有67%~91%,不仅严重浪费氢气、影响经济性与续驶里程,还将对大气造成污染。此外,还存在氢安全问题。因此,目前车用燃料电池发动机中已不存在直排模式。

为提高氢气利用率,研究人员提出了阳极死端模式。该模式下,燃料电池发动机的阳极出口被封住,氢气可在电堆中停留更长时间,从而减少未反应氢气的浪费。但因为出口被封住,更容易积聚水,故需要频繁控制电磁阀脉冲吹扫,这会造成氢气出口处的气压周期性波动,使得燃料电池堆的稳定性下降,难以满足经济性和耐久性的要求。

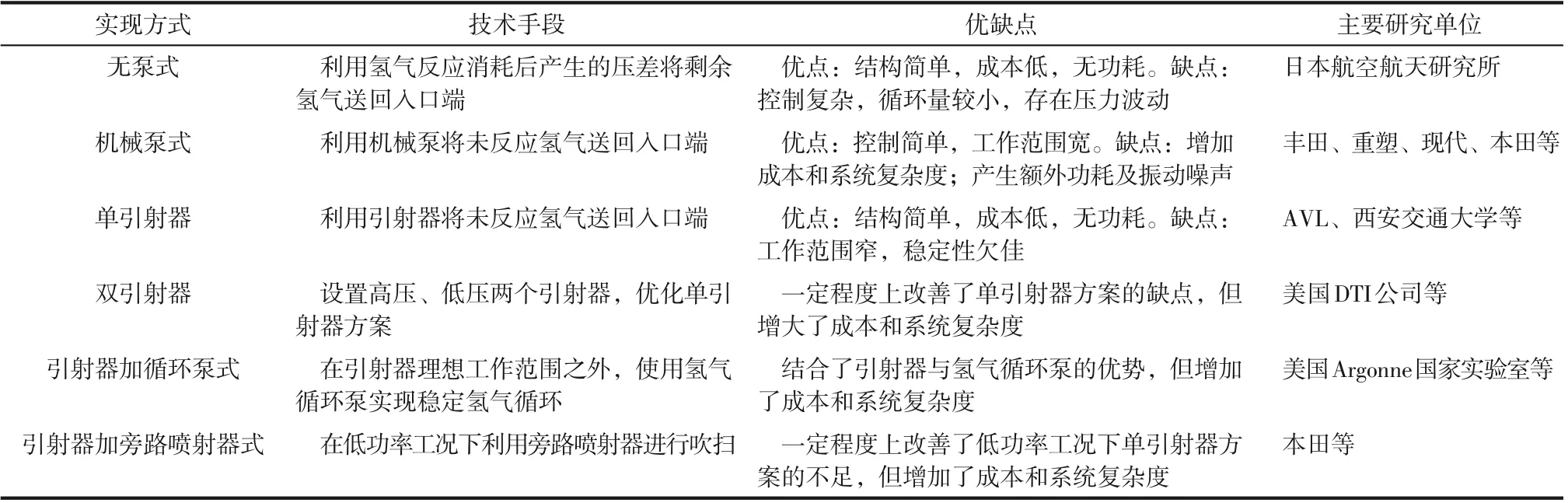

当前,大部分先进燃料电池发动机都采用氢气再循环模式。该模式下,未反应的氢气将被循环送回氢气入口端,最小化氢气的浪费。与阳极死端模式相比,氢气再循环模式不会出现气压周期性波动,不容易出现水积聚的现象,因此采用再循环模式的燃料电池发动机可以更稳定、持久地运行。目前,已存在多种实现再循环模式的不同方式,如表6所示。

表6 氢气再循环模式的实现方式[105]

氢气循环泵是建立氢气再循环系统的核心零部件之一,也是最复杂的零部件之一。应用了氢气循环泵的氢气再循环系统一般可获得更稳定的氢气再循环效果。但是,氢气循环泵存在密封难度大、制造难度高等难点,目前国内在氢气循环泵的设计、制造方面还存在短板。若低成本、高可靠性、低功耗、大流量的氢气循环泵能成功实现国产,我国的燃料电池发动机将取得显著进步。

4.3 冷却子系统

冷却子系统中可以包括膨胀水箱、冷却水泵、散热器、节温器、去离子罐等部件,各种电磁阀以及温度传感器、压力传感器等各类传感器。

由于燃料电池发动机的工作温度远低于内燃机,故FCE 需要更大面积的散热器来满足其散热的需求。许多厂商选择采用主散热器搭配辅散热器的冷却方案,这将增大燃料电池发动机在FCV 上集成的难度。FCE的冷却系统一般会采取与内燃机相似的大、小循环回路设计——当燃料电池发动机需要快速暖机时,冷却液流经小循环回路;当燃料电池发动机进行大功率输出时,冷却液流经大循环回路进行充分散热。FCE冷却系统中的节温器也不能直接使用内燃机节温器,因为其冷却液的温度范围低于内燃机冷却液。FCE的冷却液一般采用乙二醇和水的混合液,以适应冬季低温环境。

燃料电池发动机一般还需要在冷却液管路中安装去离子罐,以去除因冷却液管路腐蚀而析出的金属离子,避免冷却液导电性上升。

4.4 本节小结

总而言之,燃料电池发动机在设计、制造过程中需要统筹考虑燃料电池堆的运行需求、FCE在燃料电池汽车上的集成难度、车用工况下所可能面临的极端环境,噪声、振动与声振粗糙度(NVH)问题,氢安全问题等因素,还需要同时解决FCE与整车在控制、电磁兼容等方面的匹配问题,是一个较为复杂的系统工程。目前,我国燃料电池发动机在关键零部件设计、制造方面,以及FCE 集成度方面都还存在较大的进步空间。

5 结语

近年来,通过全球范围内的持续研究,车用燃料电池在发电效率、体积比功率、质量比功率、低温启动性能等方面取得了显著的进展。但是,在成本和寿命方面,当前国内的技术水平距离国际先进水平以及商用化技术目标还存在着一定差距,这需要燃料电池全产业链的共同努力和进步。

在质子交换膜方面,为降低质子传输阻抗、提升自增湿能力,质子交换膜呈现出超薄化趋势,例如美国Gore 公司开发的8μm 超薄膜在各项性能指标方面均表现优秀。此外,为优化PEM/CL 层间界面结构,越来越多的研究者开始关注PEM 的表面微结构,这将大大优化催化剂层与质子交换膜的结合。为进一步简化燃料电池发电系统、改善低温启动性能并提升耐久性,开发高性能、自增湿、自由基淬灭的质子交换膜是新一代PEM的研发重点。

在催化剂方面,铂基纳米催化剂仍然是当前最高效可行的PEMFC 催化剂。但随着燃料电池产业化进程的不断加速,铂储量有限,价格昂贵,电化学稳定性较差的缺点日益突出,因此低铂、超低铂或非铂催化剂是未来研究的重点。目前,PEMFC新型催化剂的主要研究方向包括Pt-M 催化剂、特殊形貌Pt 合金催化剂、单原子催化剂和非贵金属催化剂等。

在膜电极组件方面,为提高催化剂的利用率,优化电池内部的三相反应界面,催化层从无序向有序化发展、从均质向梯度化发展已成趋势。随着静电纺丝、硬模板法、软模板法等纳米技术的发展、成熟,多种基于纳米线、纳米网或纳米阵列的膜电极制备技术在实验室阶段取得成功,但在产业化方面还需进一步推进。此外,随着材料科学的不断进步,当前膜电极已步入超薄化阶段,膜电极中各层内的物理、化学性质日趋稳定,因此越来越多的研究者开始关注MEA内部层间界面结构的优化。

在电堆层面,为满足车用工况下对耐久性、可靠性、体积功率密度以及成本的要求,还需要进一步对电堆的整体组装、总体结构匹配、应力应变分析、内外定位、密封方式等方面进行深入研究优化。此外,为充分发挥MEA性能,保证MEA的耐久性,还需要针对双极板的流场设计、材料体系进行深度优化,确保双极板配流均匀、导热迅速、导电良好、成本低廉,同时杜绝铁离子的逸出。

在发动机层面,降低附件系统的成本与功率消耗是当前研究的首要目标。通过结构创新降低系统复杂度、减少系统零部件数量和成本已成为当前研究的重点方向。为满足车用要求,目前亟需优化空气压缩机、氢气循环泵等关键部件的结构设计与材料体系,在降低其功耗和成本的同时提升可靠性。此外,还应尽早将发动机设计整合进入汽车整车开发流程,确保发动机的可靠性符合整车要求,发动机各部件的布置符合整车重量分配、空间分配、功能分配等方面的要求。