鼓泡床中电石渣加速碳酸化分析与响应面优化

2022-04-12郑鹏李蔚玲郭亚飞孙健王瑞林赵传文

郑鹏,李蔚玲,郭亚飞,孙健,王瑞林,赵传文

(南京师范大学能源与机械工程学院,江苏 南京 210046)

化石燃料如煤和石油的燃烧贡献了全球三分之二的CO排放,这导致了大气中温室气体(CO、CH和NO 等)的浓度不断增加,对全球的环境造成威胁。目前为应对CO大量排放问题,主要对策包括以下两种:①来源控制,节约用能和开发清洁能源;②末端控制,对排放的CO进行捕集和处理。

CO捕集、利用和封存(CCUS)技术是CO排放的末端控制技术,是指在化石燃料的利用过程中对CO进行分离回收、储存或加以利用。CO捕集、利用和封存技术可分为三类:燃烧前捕集、富氧燃烧和燃烧后捕集。矿化封存是一种燃烧后CO封存技术,其原理是将CO与富含钙和镁的矿石或工业碱性固体废弃物进行化学反应,将气相CO以矿物盐的固相形式封存。该技术被认为是目前保证CO安全性和永久封存唯一的封存技术。自然碳酸化的反应动力学非常缓慢,即天然的碱基硅酸盐矿石在自然状态下呈惰性,在天然无外界干预的条件下,天然矿物的碳酸化反应周期为数年至数百年。因此为促进矿化封存的大规模工业化应用,加速其反应过程具有重要意义。

1990 年Seifritz提出加速碳酸化,该技术指通过碱性物质与高纯度二氧化碳在液相条件下反应,缩短反应时间至几分钟或几小时。液相直接碳酸化技术是加速碳酸化技术的一种,是指液相条件下CO进行水合作用形成碳酸,矿物和工业碱性固体废弃物等物质中的Ca、Mg等碱性离子在液相中溶出,碳酸与碱性离子反应生成碳酸盐沉淀的过程。工业碱性固体废弃物用于碳酸化反应存在以下优点:①反应为放热反应,能耗较低;②产物具有热力学稳定性;③运输成本低;④产物可用于建筑行业;⑤减少了固废中重金属浸出而导致的环境影响。

电石渣主要成分为氢氧化钙,产生于生产聚氯乙烯(PVC)的过程中,年产量达百万吨。电石渣露天堆放会造成很多环境问题,目前电石渣通常处理处置方法是送垃圾填埋场,也可用于建筑材料,如用作生产水泥。电石渣具有高钙含量、强碱性(pH>12)和良好的反应活性,有研究者用其制备CO吸附剂用于高钙循环等,反应条件多为高温条件。电石渣应用在直接液相碳酸化技术的相关研究较少,该技术主要反应如式(1)所示。Yang 等在气液固流化床中研究电石渣捕集CO,对该过程进行了热力学理论分析和相图敏感性研究,结果表明较低的温度更利于碳酸化反应,为了节约能源同时由能保证碳酸钙产量,建议在常温常压下进行碳酸化反应。

反应器是液相碳酸化技术中重要的传质装置,本研究选用气液固鼓泡床进行电石渣碳酸化反应研究。气液固鼓泡床是一种多相流反应器,气体通过布风板分散后进入鼓泡床中固液相。该反应器广泛应用于化工、石化、生化和制药行业,如煤液化、费托合成和烟气脱硫。气液固鼓泡床具有结构简单、传热和传质效率高、温度控制容易、无活动部件和维护成本低等优点。反应器中操作参数的改变会影响碳酸化反应过程,优化操作工况可提高碳酸化效率和CO固定量。Tan 等研究了脱硫石膏与氨水混合湿法吸收CO的过程,考察了温度、气体流量和氨石膏比等条件对碳酸化反应的影响,同时建立了脱硫石膏和氨水反应下的CO吸收模型。结果表明,较高的温度有利于反应,在较低的氨石膏比下,脱硫石膏转化率和CO转化率达到90%以上,氨利用率高达83.69%。Ding 等提出了一种磷石膏碳酸化生产高纯碳酸钙多晶型体的方法,考察了不同氨用量、CO流量、温度和时间对碳酸化效率的影响,最佳碳酸化效率达到98.57%。Li 等提出了一种处理赤泥的钙化-碳酸化方法,主要研究了表观气速、液速和反应器有效高径比对气含率、混合时间、气泡特征和CO吸收率的影响。分析可知表观气速和液固比是碳酸化反应中的重要操作参数,并且在鼓泡床反应器中用电石渣常温常压下捕集CO的研究工作较少。

本文在自行搭建的鼓泡床反应器中,研究和评估了电石渣直接液相碳酸化捕集CO的能力,讨论了重要操作参数,包括表观气速(0.041~0.205m/s)、液固比(1~50mL/g)和CO浓度(体积分数10%~50%)对碳酸化效率的影响,通过响应面建模(Box-Behnken Design 模型)分析与讨论最佳操作工况。

1 实验材料和方法

1.1 实验材料与直接液相碳酸化实验

实验中所用的电石渣来自湖南长沙某工厂,用X射线荧光光谱分析(XRF)测定电石渣的元素组成,各元素含量(质量分数)以氧化物形式给出,为CaO(82.1%)、SiO(2.9%)、AlO(0.9%)和烧失量11.9%。实验过程所使用的氮气(99.9%)与二氧化碳(99.9%)由南京文达特种气体有限公司提供,采用去离子水作为液相。

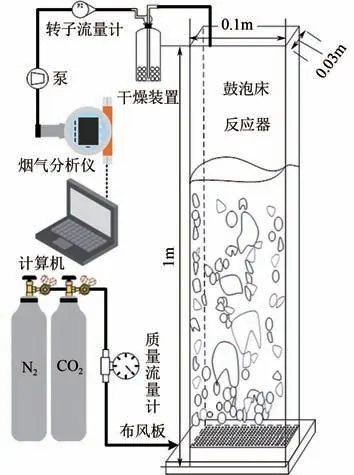

实验用鼓泡床反应装置如图1所示,实验系统由鼓泡床反应器主体、供气系统和气体分析系统组成。矩形鼓泡塔(长0.1m、宽0.03m、高1.0m)由有机玻璃制成,可实时观察鼓泡床内发生反应的三相流。布风板用金属烧结板制成,平均孔径50μm。供气系统由高压气瓶和质量流量计组成。出口气体分析系统包括干燥装置(无水氯化钙)和CO气体分析仪(科尔诺MOT500-CO-PJ),由于实验工况下的气体流量较大,出口气体以1L/min的流量被泵送入CO气体分析仪。

图1 实验系统

称取30g电石渣和一定体积去离子水,按照不同液固比(1~50mL/g)从进料口加入鼓泡床反应器。CO和N按照一定的比例以恒定气速(0.041~0.205m/s)通过布风板进入反应器,并在常温常压下进行10min 的碳酸化反应。反应结束后收集浆液,通过真空泵抽滤液固分离获得固相,固相在105℃下干燥24h 去除水分,最终样品用于表征分析。根据近年来对工业固体废弃物的矿物碳酸化研究和浆态床研究,确定了本实验中液固比与表观气速的范围。

1.2 TG、XRD、SEM和粒径分析

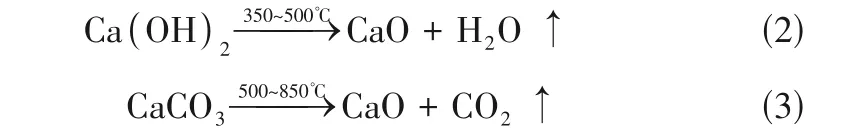

用热重分析仪(TG,恒久HTG-4)测量电石渣及其碳酸化反应后固相样品的热分解特性,同时计算碳酸化效率。测试样品为15~20mg,测试在氮气气氛下进行,升温速率10℃/min。电石渣的热重/热重微分(TG/DTG)曲线如图2 所示,样品中的主要成分为氢氧化钙和碳酸钙,氢氧化钙在350~500℃分解为氧化钙和水,如式(2)所示,碳酸钙会在500~850℃的温度范围内发生,如式(3)所示反应,分解为氧化钙并释放二氧化碳,分别对应两个明显的失重台阶。第1 个失重台阶代表HO的质量损失,第2个失重台阶对应CO的质量损失,因此可通过两个失重台阶计算出氢氧化钙的转化率,得到碳酸化效率。

图2 电石渣的TG/DTG曲线

电石渣原样的质量为,其TG 曲线中氢氧化钙失重为(%),碳酸钙失重为(%),而反应后的质量为,失重分别为(%)和(%),根据反应前后钙守恒可得式(4),整理可得式(5)。式中[Ca(OH)]、(HO)和(CO)分别为Ca(OH)、HO和CO的物质的量。

碳酸化效率定义为电石渣原样中参与反应的Ca(OH)的质量与电石渣中总Ca(OH)质量的比值,如式(6)所示。

用X 射线粉末衍射仪(XRD,德国布鲁克D8 Advance)分析和表征碳酸化固体产物。用扫描电子显微镜(SEM,德国蔡司SIGMA 500)获取反应前后样品的微观形貌。使用激光粒度仪(英国马尔文仪器Mastersizer 2000) 获取固体产物的粒径分布。

2 结果与分析

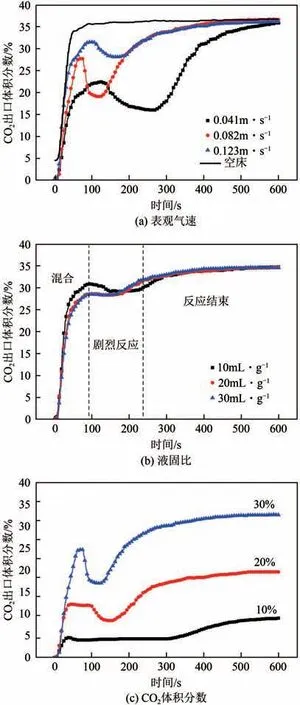

图3给出不同操作工况(表观气速、液固比和入口CO浓度)对电石渣直接液相碳酸化反应后出口CO浓度曲线的影响。电石渣碳酸化过程主要分为3 个阶段:第1 个阶段为混合阶段,出口CO浓度迅速上升;随后转为剧烈反应阶段,鼓泡床内CO溶解并与电石渣反应生成碳酸钙沉淀,气相的CO被捕集与固定,进入固相碳酸钙,此时出口CO浓度迅速下降;最后1 个阶段,碳酸化反应逐渐结束,CO停止消耗,出口CO浓度随即上升接近入口CO浓度。不同表观气速下,鼓泡床反应器出口CO浓度达一稳定值的时间存在差异,表明气速较低时,气泡运动速度慢,停留时间长。图3(a)中表观气速0.082m/s,混合阶段最早结束,且剧烈反应阶段CO浓度下降程度较大。图3(c)中CO体积分数从10%提高到30%,出口CO浓度达一稳定值的时间变短,体现了反应进程的差异。剧烈反应阶段CO浓度下降程度随CO浓度增大而减小,说明高CO浓度有利于碳酸化反应。

图3 不同操作工况下反应器出口CO2浓度曲线

2.1 操作参数对电石渣碳酸化效率的影响

2.1.1 表观气速的影响

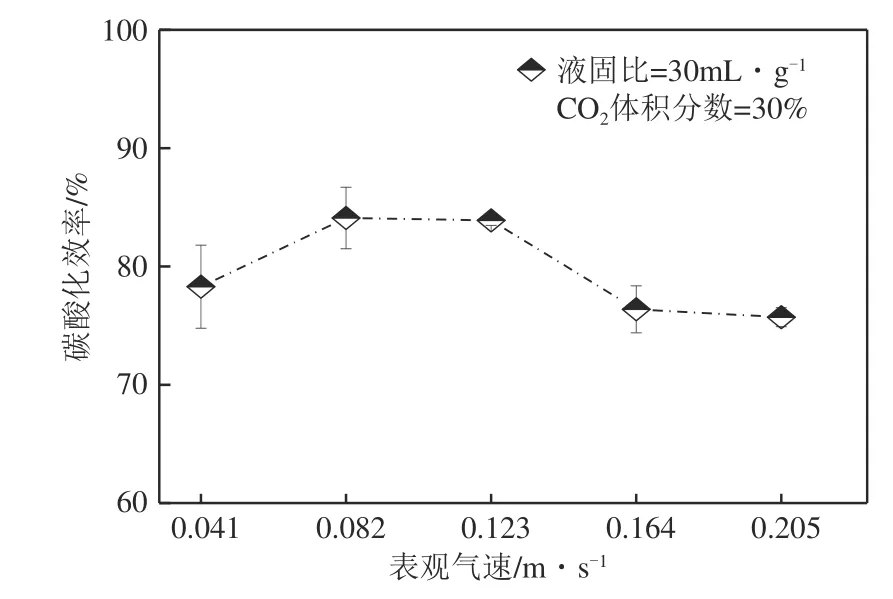

实验中对工况表观气速0.082m/s、液固比5mL/g和CO体积分数20%条件进行了5 次重复性实验,电石渣碳酸化效率分别为87%、90.01%、92.3%、91.88%和90.71%,计算获得标准偏差为2.1%,实验结果重复性较好,各工况可正常开展实验。图4给出了电石渣碳酸化效率随表观气速的变化图,5 个工况的标准偏差范围为0.4%~3.5%,标准偏差平均值为1.9%,再次验证了实验结果的可重复性。由图4可知,碳酸化效率随着表观气速的增加先增加后降低。当表观气速为0.082m/s时,碳酸化反应可获得最高的碳酸化效率,为81.11%。液相碳酸化反应包括CO气体分子在液相中的扩散、固体废弃物中碱性物质的溶解和运输以及系统中形成碳酸盐对原颗粒造成的孔堵塞。数据波动体现了三相流动特性对化学反应的复杂影响。更高气速下的碳酸化反应沉淀动力学更快。气速在0.082m/s 时,三相流中气泡数目增多,气液相接触更好,更有利于CO气液传质溶解水中,并促进更多的Ca(OH)参与反应,从而使碳酸化效率更高。当进一步增大气速,浆态反应器中存在气相的通道效应,鼓泡床内形成了多道气相向上通路,停留时间短,没有良好的气液接触,阻碍了CO气体分子扩散至液相的过程,限制了碳酸化反应的进行,碳酸化效率降低。随着气速进一步增大,CO-HO-电石渣三相湍动剧烈,促进三相混合剧烈且更加充分,反应的Ca(OH)有所增加,使得碳酸化效率有所增大。

图4 不同表观气速与电石渣直接液相碳酸化的碳酸化效率的关系

2.1.2 液固比的影响

基于最优的表观气速,进一步研究液固比对碳酸化效率的影响。工况为表观气速0.082m/s、CO体积分数30%和反应时间10min,液固比对碳酸化效率的影响结果如图5 所示。可知当液固比为5mL/g时,电石渣的碳酸化效率最高为91.85%。液固比的改变会影响鼓泡床中气液固三相流动,同时也会影响反应物Ca(OH)的浓度。当液固比低于5mL/g时,浆料在反应器中不能很好地混合导致固液传质不良,固相中的钙不能很好地传递到液相中去。而当液固比从5mL/g增加到50mL/g,溶液中的钙离子浓度降低,每单位体积液相中的电石渣含量降低,大量的液相阻塞了溶解的气体分子进入电石渣孔隙的路径,从而阻碍了碳酸化过程。反应系统中大量的水降低了气体渗透性并限制反应物进入反应位点。液固比的影响结果与前人对其他固体废弃物碳酸化研究结果一致。Chang等研究了液固比对转炉渣碳酸化转化率的影响,结果表明转炉渣最佳液固比为20mL/g。Yadav 等认为水是进行碳酸化反应所必需的,但是过多的水会阻碍CO扩散到固体的孔隙中。因此,当液固比为5mL/g时,浆液混合良好并且溶液中钙离子浓度较高,有利于碳酸化反应的进行。

图5 不同液固比与电石渣直接液相碳酸化的碳酸化效率的关系

2.1.3 CO浓度的影响

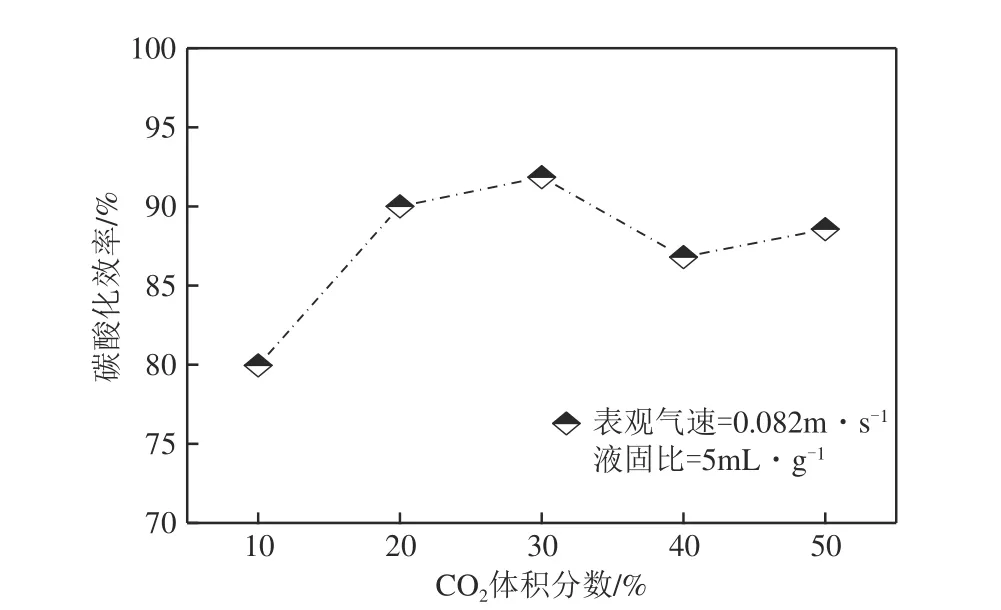

图6 是表观气速为0.082m/s、液固比为5mL/g和反应时间10min时碳酸化效率与CO浓度的关系。当CO体积分数从10%提高到20%时,碳酸化效率从79.96%提高到90.01%。CO的分压随着浓度的增大而增大,根据亨利定律,CO分子在水中的溶解度提高,较高的CO浓度使得CO气态分子最大程度地扩散至浆液中,缩短其进入反应位点的时间,更高的CO浓度有利于提高反应物浓度,促进了碳酸化反应的进行,随着CO浓度的继续增加,碳酸化效率没有明显的提升。Tamilselvi Dananjayan等研究了CO压力对飞灰直接液相碳酸化的影响,结果表明CO压力增加会促进碳酸化反应,达到一定压力后继续增大CO压力对碳酸化反应的影响较弱。前人对CO浓度对碳酸化反应的影响研究表明,过高的CO浓度会降低溶液的pH,不利于碳酸钙沉淀的生成。较高的CO压力条件下,碳酸化反应速度更快。本文重点考察了CO体积分数为20%的条件,得到的碳酸化效率较优,该浓度也接近烟气CO浓度。

图6 不同CO2浓度与电石渣直接液相碳酸化的碳酸化效率的关系

2.2 碳酸化转化响应面模型分析

2.2.1 响应面实验设计及结果分析

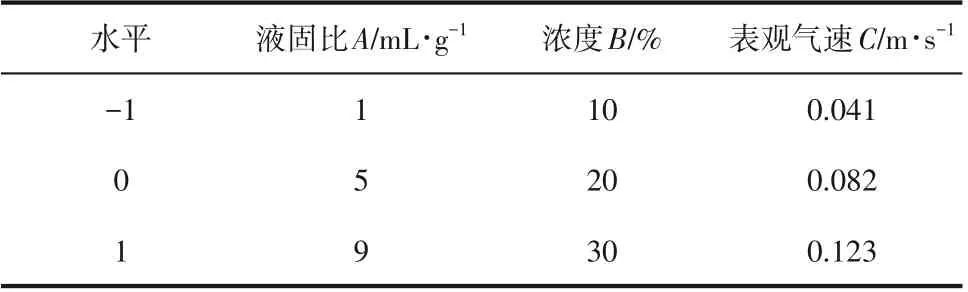

为进一步获取电石渣液相碳酸化最优工况,采用响应面分析法中的Box-Behnken Design 建立数学模型,由单因素实验确定了影响因素的较优选择区间,将液固比、表观气速和CO浓度3 个影响因素进行编码,编码水平见表1,将碳酸化效率作为评价指标进行优化实验设计,实验设计及其结果见表2。

表1 Box-Behnken Design因素及水平

表2 Box-Behnken Design实验设计及结果

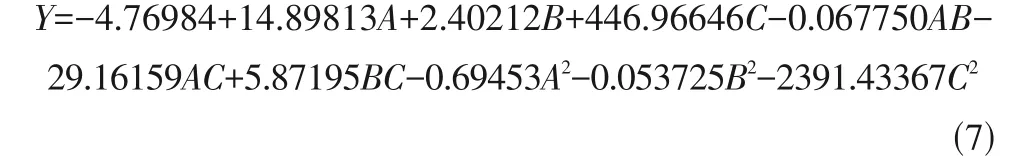

为了确定回归方程的系数并获得合适的数学模型,通过Design-Expert 软件进行回归拟合,获得以碳酸化效率为响应值的二次回归方程,如式(7),并进行方差分析。通过评价值、值等参数来确定模型的充分性。

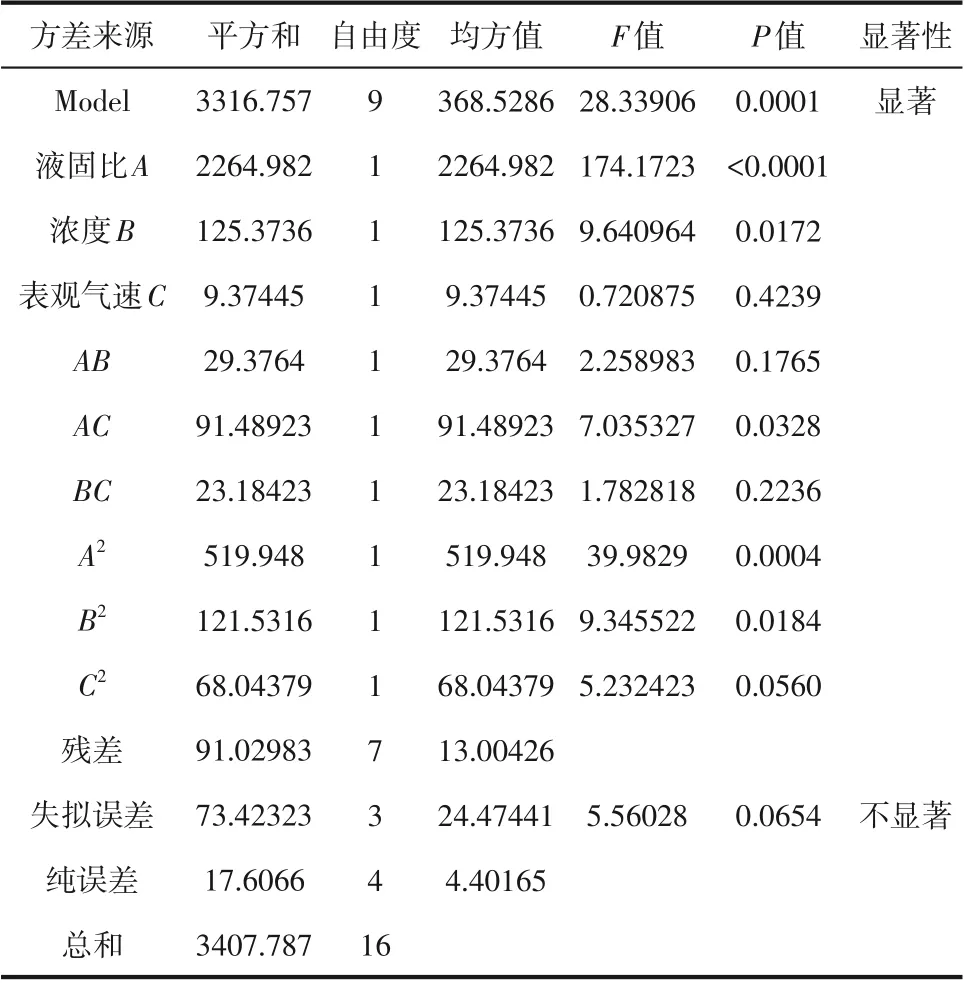

方差分析的结果(表3)表明,二次回归方程[式(7)]具有高值(28.33906)和低值(0.0001),表明该方程适合优化碳酸化效率。由表3 可知,整体模型为显著(0.0001),失拟误差不显著(0.0654),说明回归方程与实验结果拟合较好,方程各相的系数具有统计学意义。

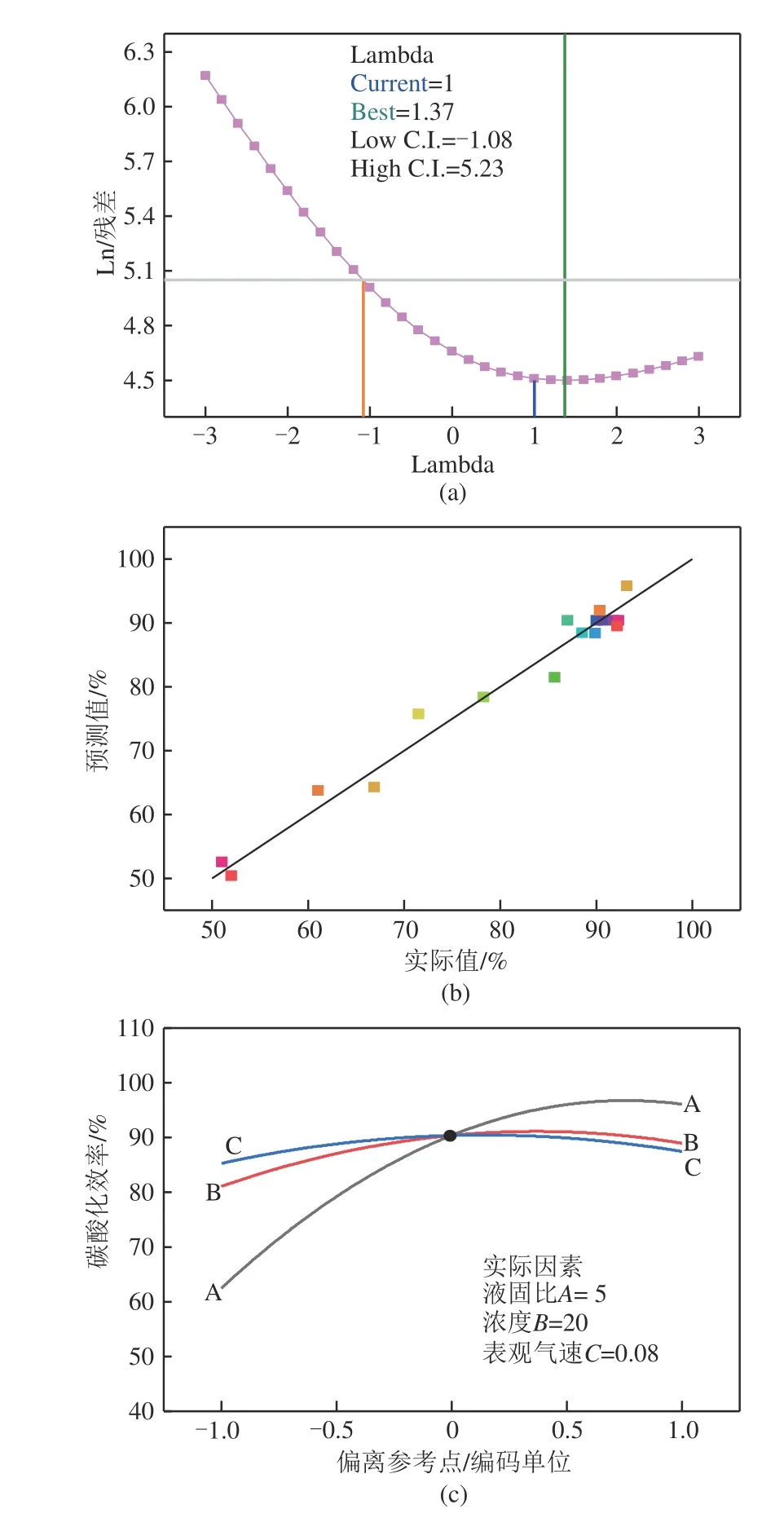

图7(a)表示为功率变换的Box-Cox 图,根据此方案,Lambda 值1.37 将提供最佳幂拟合模型,其预测值与实际值的对比如图7(b)所示。结果表明,响应面分析能很好地描述实验数据。根据表3 和图7(c),比较值得出,各个因素对碳酸化效率的影响强弱顺序为:(液固比)>(CO浓度)>(表观气速)。

图7 (a)功率变换的Box-Cox图;(b)碳酸化效率的实际值与预测值;(c)碳酸化效率的有效参数顺序

表3 响应面方差分析

2.2.2 最佳反应工况确定及验证

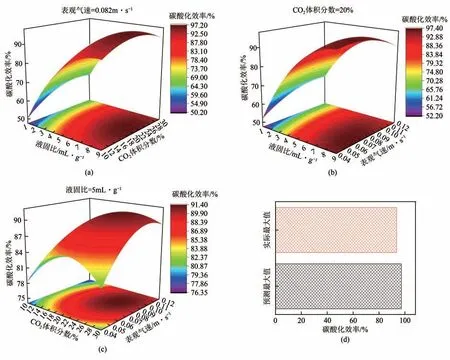

图8(a)~(c)是将碳酸化效率作为响应值的各因素3D 曲面图。根据图8(a)~(c),通过回归模型分析预测的理论最佳工况为表观气速0.07m/s、液固比8.26mL/g 和CO体积分数20.91%,最高碳酸化效率为97.25%。如图8(d)所示,经过实验验证,得到在理论最佳工况下,碳酸化效率达到93.58%,与预测结果基本符合,说明回归方程能够反应碳酸化反应的真实情况,也进一步验证了模型的正确性。最优工况下,CO固定量为401.03gCO/kg电石渣。

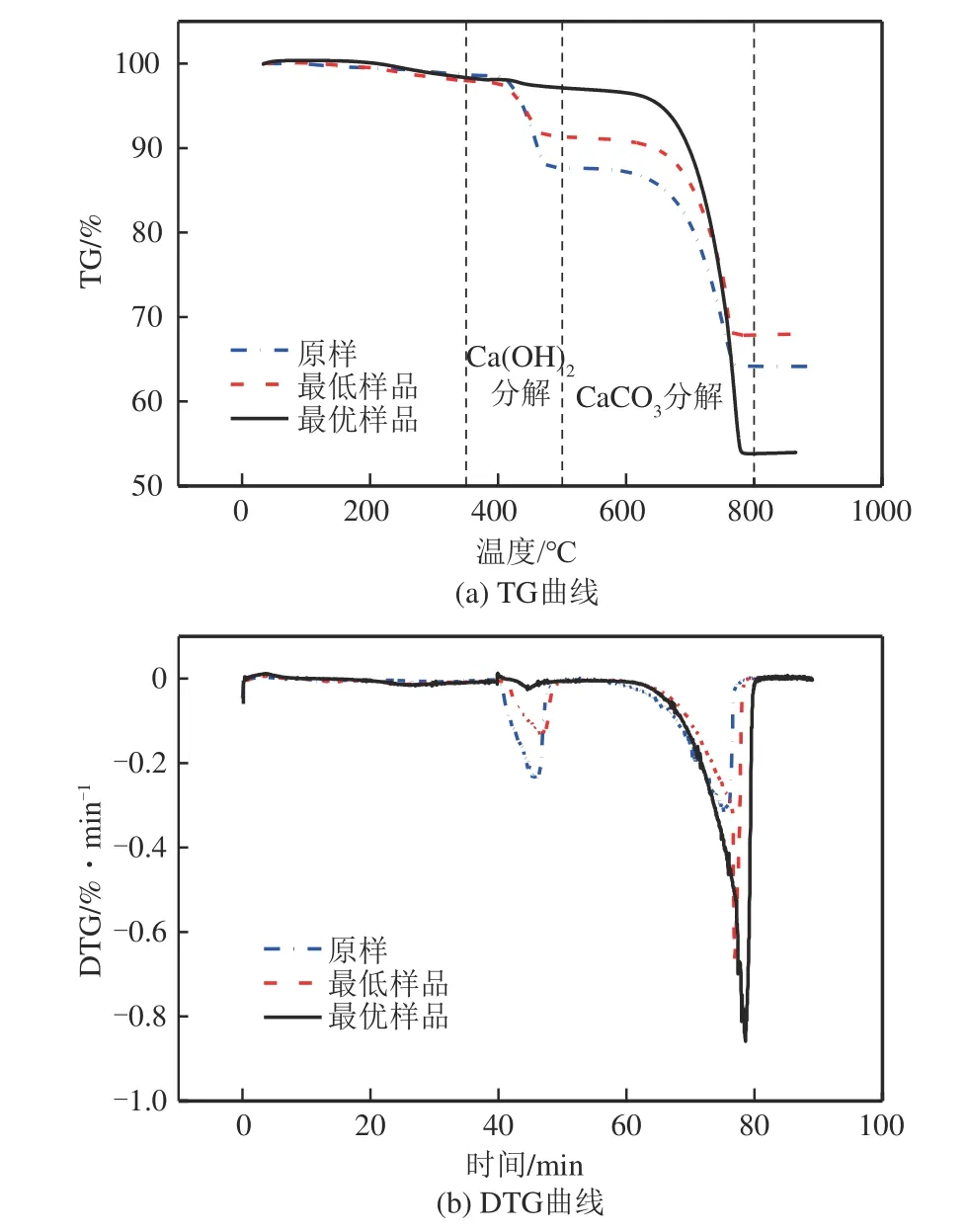

如图9所示,电石渣用于矿物碳酸化存在不同的工艺。Liu 等利用电石渣掺杂粉煤灰通过气液固法在固定床反应器中捕集和矿化CO,在烟气体积分数15%、550℃和6kg/h的注水量的条件下,最佳的碳酸化效率达到55%。Sun 等通过挤压滚圆法将电石渣制备成CaO小球,通过高温钙循环捕集CO,其捕集效率最高为80%左右。Altiner在加温和添加油酸钠的条件下,基于搅拌釜对电石渣直接液相碳酸化能力进行了研究,最佳工况下电石渣碳酸化效率可达94.65%。而本文在常温常压的条件下,在鼓泡床中进行直接液相碳酸化反应,最高碳酸化转化率达到93.58%,可见在鼓泡床中常温常压下,进行电石渣直接液相碳酸化矿化CO是一条可行的技术路径。

图8 (a)液固比与CO2浓度的3D曲面图;(b)液固比与表观气速的3D曲面图;(c)CO2浓度与表观气速的3D曲面图;(d)最优碳酸化效率的预测值与实际值

图9 不同工艺下电石渣捕集CO2的性能

2.3 电石渣碳酸化产物表征分析

2.3.1 电石渣碳酸化产物的热分解规律

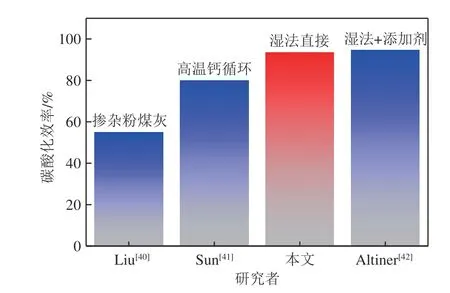

图10 展示了氮气气氛下升温速率10℃/min 时电石渣原样及响应面中的碳酸化效率最低工况与最优工况(最低样品的碳酸化效率为51.04%;最优样品的碳酸化效率为93.58%)的热重曲线。如图10(a)所示,电石渣原样和最低工况的TG曲线存在两个失重台阶,表明其热分解过程包括两个步骤:350~500℃时样品中的Ca(OH)分解为CaO 和HO;剩 下 的CaCO在500~800℃分 解 为CaO 和CO。此外,在碳酸化反应之后,明显可以看到固相碳酸化产物的第1个失重台阶减小,说明氢氧化钙在碳酸化反应过程中被消耗。最优样品的TG曲线只存在一个失重台阶,说明最优样品中的Ca(OH)已经基本反应完全。图10(b)为不同样品的DTG曲线,其失重速率峰与图8(a)中的失重台阶相对应,随着碳酸化反应的完全度增加,第1个失重速率峰逐渐减小而第2个失重速率峰逐渐增加,进一步佐证了上述热分解过程的分析。

图10 电石渣及碳酸化产物的热分解规律

2.3.2 电石渣碳酸化产物微观表征

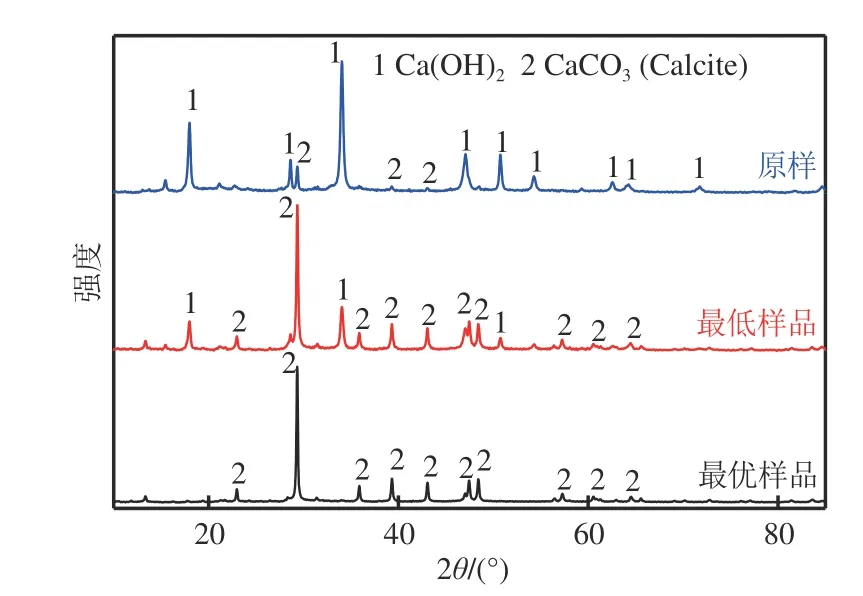

为进一步探究电石渣及其产物的微观结构,对样品进行了XRD分析、SEM分析和粒径分析。图11为电石渣及其碳酸化产物的XRD 图谱。电石渣原样 的XRD 曲 线 在18.0°、28.7°、34.1°、47.1°、50.8°、54.4°、62.6°、64.2°、71.8°和84.7°的2角处显示出衍射峰,与Ca(OH)的标准峰相吻合,此外在29.4°、39.4°和43.1°处也观察到3 个强度较弱的衍射峰,它们与CaCO(方解石)标准峰相吻合,这表明电石渣在堆放过程中已经与空气中的CO发生反应,产生了一部分CaCO。对于不完全反应的最差样品,XRD 图谱中Ca(OH)的峰削弱或消失,同时出现了更多CaCO(方解石)的峰,这说明随着碳酸化反应的进行,电石渣中的Ca(OH)捕集了烟气中的CO并被转化为CaCO(方解石)。对于最佳操作工况下的最优样品,XRD 图谱中基本无法观察到Ca(OH)的峰,同时出现了更多的CaCO(方解石)的峰,这说明在该工况下,电石渣已经基本反应完全。

图11 电石渣及碳酸化产物的XRD图谱

电石渣及其碳酸化反应产物的激光粒度分析结果如图12 所示,电石渣原样的固相中有98.1%的颗粒粒径<200μm;不完全反应的最差样品的固相产物中有99.0%的颗粒粒径<100μm;反应比较彻底的最优样品的固体产物中有96.0%的颗粒粒径小于50μm。碳酸化反应越完全的固体产物颗粒粒径越小,其粒径的最大分布峰向左移动,此外小于1μm 的分布峰逐渐增大,其原因可能是碳酸化反应中大尺寸的氢氧化钙逐渐溶解,同时产生了粒径比较小的碳酸钙沉淀。另一方面,最差样品之所以未完全反应,其原因可能是在此工况下不断产生的碳酸钙形成了致密的钝化层,阻碍了氢氧化钙的溶解,不利于碳酸化反应的继续进行。

图12 电石渣及其碳酸化产物的粒径分布

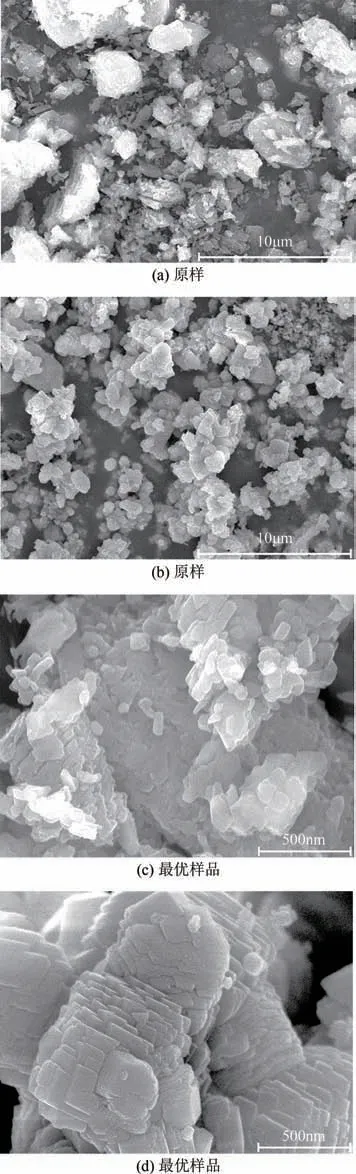

操作工况的改变对得到的电石渣碳酸化固体产物的微观表面形貌有着较大的影响,如图13所示。通过比较图13(a)和(b),可以发现经过直接液相碳酸化反应后,完全反应的最优样品相比于大小不一的原始电石渣,其颗粒尺寸更小且更加均匀,研究表明,碳酸钙的结晶过程中,钙离子与碳酸根离子在溶液中的扩散可能是主要影响因素,在最佳操作工况下,电石渣中的钙离子和CO在溶液中的溶解度较高,有利于钙离子与碳酸根离子的结合。在高放大倍率下[图13(b)、(d)],能够观察到明显的立方体和菱形的方解石。

图13 电石渣及其碳酸化产物的表面形貌

3 结论

本文开展电石渣直接液相碳酸化矿化封存CO研究,考察操作参数对电石渣碳酸化效率的影响规律,通过响应面建模获得重要操作参数的影响程度和碳酸化效率的最优值,得到如下结论。

(1)鼓泡床反应器中表观气速主要影响气液固三相的接触。增加表观气速有利于电石渣碳酸化过程中金属离子的浸出和CO吸收,但是在较高的表观气速下浆态反应器中存在气相的通道效应,不利于气液接触。碳酸化效率随着表观气速的增加先增加后降低。液固比主要影响了三相流动和反应物浓度。当液固比过低时,电石渣浆料在反应器中不能较好混合从而导致固液传质不良,固相中钙不能很好地传递到液相中。而增加液固比后,溶液中的钙离子浓度降低,阻碍了碳酸化反应的进行。CO浓度变化主要影响了反应物浓度。增加CO浓度可促进碳酸化反应的进行,但提高到一定程度后,CO浓度对碳酸化效率的影响较弱。

(2)通过响应面建模分析,液固比对碳酸化效率的影响最大,而气速对碳酸化效率的影响程度最小。预测的理论最佳工况为表观气速0.07m/s、液固比8.26mL/g和CO体积分数为20.91%,经过实验验证,得到在理论最佳工况下,电石渣碳酸化效率达到93.58%。