超低碳炼铁技术路径分析

2022-04-12朱庆山

朱庆山

(中国科学院过程工程研究所,多相复杂系统国家重点实验室,北京100190)

2020年我国生产粗钢10.65亿吨,钢铁工业排放CO约17.5 亿吨。钢铁工业低碳化及超低碳化(这里的碳指CO,下同)对我国2060 年碳中和总体目标的实现至关重要。我国钢铁工业减碳的途径主要有三种。一是钢铁需求下降的自然减碳,据估计到2060 年我国钢铁的产量将从当前的超10 亿吨降至6 亿吨左右,产量大降必然使钢铁工业CO排放显著下降。二是废钢用量增加减碳,当前我国钢铁的蓄积量约为100 亿吨,废钢产生量约2 亿吨,到2030年我国钢铁蓄积量将达约132亿吨,废钢年产出量将达到3.2 亿~3.5 亿吨,预计到2060 年我国钢铁蓄积量将可超300亿吨,年产大量废钢将可有效支撑全废钢电炉短流程炼钢的大规模应用。由于存在较大的不确定性,文献预测的2060 年我国电炉短流程钢铁比例在25%~70%。三是通过应用超低碳炼铁技术减碳,主要包括两个方面,①高炉-转炉流程辅以CO捕集、利用及封存(CCUS);②基于绿电的炼铁技术,国内对“氢冶金”路线(绿电电解水制氢-氢气直接还原-电炉冶炼)讨论较多,国外的规划还包括电冶金技术。

2060年我国实现碳中和时钢铁工业CO的排放量主要由国家层面统筹分配,钢铁工业难以自行确定。一旦国家给钢铁工业确定了碳排放配额,钢铁行业就只能在该排放约束下,采用最佳的技术组合生产经济社会发展所需的钢铁。由于2060 年我国钢铁需求、废钢产生量、各种超低碳炼铁技术发展均存在不确定性,当前只能基于假设来分析未来的情形。假设2060 年我国钢铁需求为6 亿吨,其中50%由全废钢电炉绿电生产,假设1 吨钢排放CO为0.2 吨,则生产这部分钢铁排放CO约0.6 亿吨;若其余3亿吨钢全由高炉-转炉流程生产,且高炉-转炉流程优化后的碳排放为1.5tCO/t 钢,则生产3 亿吨钢排放CO4.5 亿吨。这种情景下,2060 年我国钢铁工业碳排放将达到5.1 亿吨,占届时我国碳汇的约1/3,我国钢铁工业大概率不会获得这么大的碳排放配额。由此可见,必须应用超低碳炼铁技术,未来我国钢铁工业才能满足国家碳中和的要求。由于高炉-转炉-CCUS 路线主要依赖CCUS 减碳,其技术核心与炼铁关系不大,本文将不讨论该技术路线,而主要分析基于绿电的超低碳炼铁技术路径。通过比较不同技术路径的电耗、技术可行性、技术难度等方面,预测各技术路径的发展前景,为我国钢铁工业超低碳技术路线选择提供参考。

1 氢气还原炼铁分析

氢气直接还原炼铁,即通常所说的氢冶金,是公认可实现超低碳炼铁的路径之一。根据反应器及操作状态的不同,氢冶金也有几种不同的技术路径,下面将对各种技术路径的原理、技术现状、理论及实际电耗等进行分析。

1.1 氢气直接还原炼铁

氢气直接还原炼铁,是指采用氢气还原固相铁矿石(赤铁矿、磁铁矿等)生产直接还原铁(direct reduced iron,DRI)的过程。这种条件下得到的直接还原铁含有很多微孔,与海绵类似,也常称为“海绵铁”。海绵铁活性很高,在空气中很容易氧化/燃烧,为降低海绵铁的氧化,通常将海绵铁压成块状产品,以降低其比表面积和反应活性。压块通常在650℃以上进行,也称为热压块(hot briquetted iron,HBI)。氢气直接还原炼铁反应过程可用式(1)和式(2)表示。

式(1)、式(2)所示的反应原理并不复杂,其热力学及动力学规律也比较清楚。从工程应用角度分析,该反应有两个显著的特点,一是反应受化学平衡限制较大,图1显示温度对式(1)H平衡转化率的影响,600℃时H的平衡转化率仅约53%,实际过程H需要循环利用,导致反应器中气量的增加,往往需要加压以降低反应器直径;二是反应为吸热过程,图2 为反应热随温度的变化,600℃时反应吸热约639kJ/t Fe(35.8kJ/mol Fe),反应过程需大量供热。从提高H平衡转化率的角度,希望该反应在尽可能高的温度下进行,但该反应的吸热特性又会限制反应温度的提高,因为实际过程往往只能通过铁矿粉和H预热来为反应供热,而铁矿粉和H的预热温度一般难超1000℃。

图1 温度对H2还原Fe2O3过程平衡转化率的影响

图2 温度对H2还原Fe2O3过程反应热的影响

尽管近些年“氢冶金”成为国内外研发及讨论的热点,但实际上氢气还原铁研发历史悠久,一点也不新。Web of Science 上可查到1935年H还原赤铁矿的文章,过去几十年H还原铁矿石的文章及专利也非常多。除了实验室研究外,也有中试及产业化研发。20 世纪70 年代,中国科学院化工冶金研究所(现中国科学院过程工程研究所)在郭慕孙院士的带领下,对H还原赤铁矿、钒钛磁铁矿进行了系统的实验室及中试研究,于1971 年在河北沧州化肥厂进行100kg/d 及吨级氢气还原铁矿的中试试验,发现加压条件下产物的金属化率(金属铁含量除以全铁含量)是实验室常压数据的约2倍。在此基础上,开展了攀西钒钛磁铁矿流态化氢气直接还原研究,1973 年10 月在四川攀枝花召开的“钒钛磁铁矿选冶新流程科学规划会议”上该方向被选定为非高炉炼铁主要技术路线之一。在系统实验室研究基础上,与山东枣庄化学冶金研究所合作,在1978 年12 月至1979 年5 月间完成了吨级中试,采用≤20 目(≤200 目占46.9%)的钒钛铁精矿粉,以化肥厂铜洗氢氮混合气(体积分数:H70%~80%,N20%~30%,CH0.4%)为还原气,在600~750℃、2.5~4atm(1atm=101325Pa)下,对太和及红格钒钛磁铁精矿进行了直接还原吨级中试研究。结果表明,添加2%~6%的MgO 可很好地防止还原过程出现失流,还原5~8h 后DRI 金属化率可达85.3%~94.6%。

国外Outokumpu下属的鲁奇冶金公司从1993年开始研发名为Circored的氢气直接还原技术,于1996年签订了在特利尼达(Trinidad)建立50万吨/年直接还原铁生产线合同,于1996 年9 月开工建设,1999 年3 月完成建设,1999 年5 月开始试生产HBI,其后对整个系统进行了优化升级改造,从2001年3月开始进入正式生产阶段。该系统使用天然气重整制得的氢气为还原介质,以0.1~2.0mm的Cacajas 铁矿为原料,还原采用二级流化床。一级为循环流化床,反应温度850~900℃,反应时间15~20min;二级为带竖直挡板的鼓泡流化床,温度630~650℃,反应时间30~40min。生产的HBI不含碳且金属化率约93%,系统生产能力达到63.6t HBI/h,能耗约为11.5GJ/t HBI。该系统在生产了约13万吨HBI后,于2001年11月因经济原因停产。Circored是已知唯一的采用“纯”H规模化生产直接还原铁的系统。

虽然当前没有采用“纯”氢生产直接还原铁的系统在运行,但采用CO+H混合气体(其中H质量分数55%~80%)生产直接还原铁的技术却非常成熟,包括以竖炉为还原反应器的Midrex 技术和HYL技术、流化床为还原反应器的FIOR技术和FINMET技术,这些技术发源于有廉价天然气的南美地区,有几十年稳定生产的实践。基于竖炉的Midrex和HYL技术,单套系统产能达250万吨DRI/年,每年生产DRI 超过1 亿吨,还原过程能耗在9.6~10.5GJ/t DRI,加上球团的造球和焙烧能耗,总体在10.5~11.5GJ/t。基于流化床的FIOR (fine iron ore reduction)技术从20世纪60年代开始开发,于1976年在委内瑞拉建成了40万吨/年的工业生产装置,稳定运行了几十年,后与奥钢联合作,联合开发了100万吨DRI/年的FINMET系统,于2001年投入运行。另外,FINEX 熔融还原技术也以CO+H混合气为还原剂,采用多级流化床还原铁矿粉,产能达到200 万吨/年,与Midrex 技术和HYL 技术的最大250 万吨/年产能接近。可见,气基铁矿直接还原技术较为成熟,将CO+H混合气体还原改成为纯H还原并没有特别大的障碍,两者最主要的差别在于供热需求的不同,因为CO 还原铁为放热反应,所以混合气体还原时的供热需求会低于纯H还原,只需要对反应系统的热量供给进行重新配置即可,这无论从原理还是工程实践都没有不可克服的障碍。

由此可见,氢冶金在技术上没有大的问题,当前氢冶金未获应用主要因为经济而非技术原因。综合Midrex和HYL技术CO+H混合气体还原生产数据以及Circored纯H还原能耗,可大致估算出氢冶金路线的H消耗约1150m/t钢(标准条件下),进一步可估算出在H价格0.7CNY/m(标准条件下)时,氢气直接还原-电炉流程的吨钢成本与高炉-转炉流程相当;而在电价0.6CNY/kWh 及电解水制氢电耗5.0kWh/mH(标准条件下)场景下,采用电解水得到的绿氢直接还原-电炉流程,吨钢生产成本比高炉-转炉流程高约一倍。

成本高是氢冶金应用面临的主要障碍,降低成本也自然应成为未来氢冶金研发的主攻方向。未来氢冶金成本降低主要依赖三方面。一是光伏/风电价格降低,假设当前绿电上网电价为0.4CNY/kWh,若每年上网电价降低5%,40年后上网电价可降低至0.05CNY/kWh。假设届时的过网费为0.2CNY/kWh,则到2060 年绿电用户端价格达到0.25CNY/kWh 应可预期。二是电解水制氢效率的提升。25℃下水分解为氢气和氧气的理论电耗约2.93kWh/mH(标准条件下),电解水制氢实际效率受操作电流密度影响很大,当前碱性溶液电解水制氢电耗在5.0~5.5kWh/m(标准条件下)。除了碱性溶液电解水技术外,国内外还在研发通过质子交换膜电解池(PEMEC)和固体氧化物电解池(SOEC)电解水/水蒸气制氢技术,这些技术再经过40 年左右的研发,未来电解水制氢电耗降低至4.0~4.5kWh/m(标准条件下)应该也可预期。三是提高H还原的效率,主要包括进一步提高还原反应效率和提升系统能量利用效率两方面。提高反应效率最有效的办法是使用细颗粒铁矿粉,但现有的竖炉及流化床直接还原技术都无法直接使用0.1mm及以下的细铁矿粉(竖炉还原技术主要使用经磨矿-造粒-烧结后得到的8~16mm球团矿,而Circored、FINMET等流化床技术一般使用0.1~8mm 的铁矿粉)。从原理上看,移动床操作的竖炉因压降和气体均布问题从原理上就无法直接使用细铁矿粉,而流化床具有使用细铁矿粉的潜力,但需要解决细铁矿粉直接还原过程的失流难题。从这个角度分析,流化床似乎是进一步提高氢气直接还原效率的希望所在。

为了便于横向比较不同技术路径的能耗,进一步估算了氢冶金路径的理论电耗。假设未来氢还原的H消耗降低10%,则1吨钢消耗H可降至约1035m(标准条件下),再假设电解水制氢电耗降至4.5kWh/m(标准条件下)、直接还原工段的电耗为120kWh/t钢,废钢电炉炼钢电耗约为400kWh/t钢,与废钢相比,DRI 中含有大量脉石、金属铁含量低,造渣所需热量会大于废钢电炉炼钢,因此电耗会高于纯废钢炼钢,假设其为500kWh/t 钢,则氢气直接还原-电炉流程电耗约为5278kWh/t 钢;若氢还原的H消耗能降低20%,则电耗可降低到约4760kWh/t钢。可见,提高氢还原的H利用率对降低成本的影响巨大。

1.2 氢气熔融还原

氢气还原铁矿石除了可以通过气-固相反应实现外,还可通过气-液相(熔融的氧化铁)反应实现,即氢气熔融还原炼铁。氢气熔融还原的优势在于:①由于反应温度高,H的平衡转化率可显著提高,1600℃时H的平衡转化率约85%(见图1),可大幅提高还原过程的热力学效率;②反应动力学大大加快,H还原熔融氧化铁可在秒级完成,大幅提高单位体积反应器的生产能力;③可解决气-固还原时细铁矿粉黏结影响装置顺行的难题。氢气熔融还原过程可用式(3)表示,为了后续估算电耗,在式中加入了作为造渣剂的CaO。

为了估算该过程的理论电耗,假设熔融过程的造渣剂为CaO(其他氧化物组合也可估算),质量分数为Fe(l)的10%。根据物质的焓变,很容易计算25℃的FeO(s)、H(g)和CaO(s)转变为1600℃的Fe(l)、CaO(l)和HO(g)的焓变,约为4332MJ/t Fe。该过程所需的热量可通过两种途径提供:①在熔池中燃烧H,按H的低热值约10800kJ/m(标准条件下)计算,需燃H401m(标准条件下),再加上还原1t Fe所需的600mH(标准条件下),总计消耗氢气1001m(标准条件下),按4.5kWh/mH估算(标准条件下),该过程共需绿电4504.5kWh/t Fe;②由绿电提供热量,按3.6MJ/kWh 计算,加热电耗为1203.3kWh,再加上电解水生产600m(标准条件下)还原H的电耗2700kWh,总计电耗约3903kWh/t Fe。可见,用绿电直接供热电耗低于氢气燃烧供热,这是因为电解水制氢效率不到70%,而电直接加热的效率高达90%。需要说明的是,上述估算中未考虑1600℃HO(g)热量回收,假设将HO(g)的温度从1600℃降至400℃,可回收热量约1400MJ/t Fe,超过上述总热的30%,所以在回收HO(g)显热后,实际过程电耗应该会远低于上述数值。

文献调研未发现有H熔融还原的中试或产业化生产的报道,与此过程有些接近的是Hismelt熔融还原过程,可用于分析其技术可行性,该过程将粉状铁矿和煤用N载带喷入熔池炼铁,该技术原由力拓集团在澳大利亚开发,产能达到80万吨/年,后转让给山东墨龙集团,墨龙集团成功实现60 万吨级系统的产业化运行。近期内蒙古塞思普科技有限公司(建龙重工控股子公司)也建成并成功运行类似的30 万吨级系统,将该过程的N喷吹改为H喷吹,似也没有不可逾越的障碍。由此可见,H熔融还原炼铁在技术应该具有实现的可能。

氢气熔融还原的研究较少,只有奥地利、澳大利亚等国家的几个团队开展了H等离子体熔融还原FeO的实验室研究,结果显示:①采用H等离子体还原铁矿炼铁具有可行性,实验室获得了熔融还原铁;②对熔融FeO的还原,H的还原速率比CO和固体碳还原高近2个数量级,比Fe-C熔体还原高约1个数量级,显示出H熔融还原极高的还原效率。

上述分析表明,用电供热的熔融H还原能效更高,但电加热可能不容易实现。常规的电加热一般采用石墨电极,但石墨电极在H熔融上很难适用,因1600℃左右的HO(g)会与石墨电极快速反应生成CO和H,如果采用石墨电极,熔池中H还原反应生成的HO(g)在熔池上部与石墨电极反应又会变回H,实际上变成了碳还原而非氢还原。如果能承受1600℃高温的非碳惰性电极开发成功,则可解决上述电供热问题。另外可采用等离子体、微波、感应等方式加热,但这些方式加热在规模上能否与炼铁规模匹配尚待考察,按上述估算,炼1t铁就需供热1200kWh,对于一个百万吨的炼铁厂,铁产量约125t/h,则需要约150MW 的等离子体、微波、感应加热装备。

2 电化学还原炼铁分析

当有充足廉价的绿电时,还可通过电化学还原直接制铁,其化学本质是铁离子在电极上得到电子被还原为金属铁。根据电化学反应温度、还原铁的形态等因素,可将电化学制铁分为熔融电化学电解和溶液电化学沉积两类,其中溶液电沉积又可分为酸性溶液沉积和碱性溶液沉积,分别论述如下。

2.1 铁氧化物熔融电解炼铁

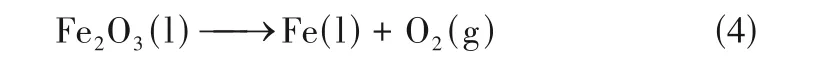

顾名思义,铁氧化物熔融电解炼铁是将氧化铁加热至熔化状态,置于合适的电解质体系中,直接通电电解产生液态铁的过程,类似于氧化铝电解生产金属铝过程,熔融电解炼铁工艺常被称为MOE工 艺(molten oxide electrolysis)。MOE 是MIT 的Sadoway 教授于20 世纪90 年代初提出的从废弃物中提取金属的工艺,后来研发目标拓展至以月壤在月球上制取氧气和铁,该工艺研发一直获美国能源部(DOE)和国家航空航天局(NASA)资助。MOE炼铁可用式(4)来表示。

对此过程,也可通过焓变来计算其理论电耗,即由25℃FeO(s)获得1600℃Fe(l)和O(g),其焓变为9474MJ/t Fe,折合2631.6kWh/t Fe。由于存在高温散热等能量损失,实际电耗会远高于上述理论值。对于实际过程的电耗估算,可参考惰性阳极氧化铝电解过程,其效率约为50%,由此可大致估算氧化铁熔融电解过程电耗约5263.2kWh/t Fe。

虽然熔融电解炼铁与电解铝相似,但因铁熔点远高于铝,实际电解温度要达到1600℃以上,超高温给电解质体系及电极材料开发带来了极大的挑战。MIT团队及其他为数不多的研究组对此进行了多年研究,其挑战包括:①找到合适的电解质体系,必须在温度≥1600℃下低挥发、高稳定、FeO和FeO在其中有足够的溶解度、铁离子具有足够的扩散速度、高的离子导电率、对铁矿组成具有很强的适应性等,以避免需对铁矿提纯;②阳极材料,在温度≥1600℃的电解质熔盐中稳定、抗高温析氧氧化、高电子电导率等,目前使用的是铱铂合金,正在开发铬合金;③阴极材料,同样需要在温度≥1600℃熔盐中稳定、有较高的电导率,目前MIT专注于开发碳化物材料及铂铑钼合金。就目前的情况来看,这三方面开发难度都极大。

2.2 碱性溶液电沉积铁

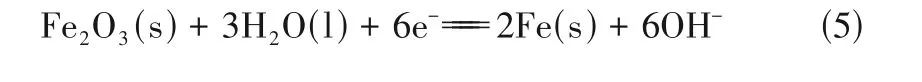

在欧盟超低CO炼钢(ULCOS)计划中,安排有碱性溶液电沉积铁方向,将FeO颗粒弥散于NaOH溶液中,直接电解FeO颗粒,该过程的阴阳极反应如式(5)、式(6)所示,总反应如式(7)所示。

阴极反应

阳极反应

总反应

该过程的实质是在低温下直接电解FeO固体颗粒,类似于矿浆电解,该过程存在的问题包括:①因FeO电子电导率很低,即使与阴极接触,电阻也会比较大,不仅电子从电极传导至FeO颗粒阻力比较大,电子在FeO颗粒中传输阻力也比较大。为了缓解此问题,研究者将FeO磨成细颗粒(如10μm 左右);②FeO颗粒不带电/带电弱,不会在电场力的作用下在溶液中快速往阴极迁移,需要由外力辅助其迁移至阴极区,实验研究时,往往采用搅拌或电极旋转强化FeO颗粒流动;③去除铁矿中杂质流程长,经济、环境成本高。为防止铁矿中杂质在氢氧化钠溶液中溶解而对电解质性能产生不利影响,需要对铁矿进行除杂预处理。铁矿中的杂质一般包括氧化硅、氧化铝、氧化钙等,这些杂质酸溶除杂较为困难;若采用碱溶除杂,就类似于从铝土矿碱浸除杂制备氢氧化铝过程,不仅流程长,还会产生类似“赤泥”的难处理固废。

尽管存在上述问题,碱性溶液电沉积的优势也很明显,包括:①电解理论电耗低,按式(7),25℃下FeO(s)电解生成110℃(电解温度)的Fe(s)和O(g), 反 应 的Δ为6330MJ/t Fe, 折 合 电 耗1788.9kWh/t Fe,低于前述各过程的理论电耗;②在碱性环境电解,析氢反应过电位高,析氢较少,电解电流效率高,实验研究表明,50%氢氧化钠溶液110℃电解FeO(质量分数33%~40%),其电流效率可高达85%~95%。研究者根据实验室小试结果估算的碱性溶液电解电耗约为3000kWh/t Fe,再加上电炉炼钢的400kWh/t Fe,也仅3400kWh/t Fe左右,该数值远低于氢冶金及MOE 的估算电耗。实际过程除了电耗外,铁矿石除杂的能耗及成本也必须考虑。

2.3 酸性溶液电沉积铁

电沉积铁除了可以在碱性溶液实现外,酸性溶液中也可以实现,与电解金属锰、锌、铜类似,酸性溶液电沉积铁研发历史悠久,至少可追溯至20世纪初,以FeSO-FeCl为电解质溶液,对生铁或铸铁精炼提纯生产高纯铁,用于生产锅炉炉管及电磁铁的铁芯。也有用FeCl溶液处理FeS,再电解FeCl溶液得到Fe(s)和FeCl,从而通过电解将FeS分解成为Fe 和S。挪威的Pyror 工艺则通过HSO处理硫铁矿(FeS)得到FeSO和HS,对FeSO溶液电解沉积铁的同时产生HSO和O,Orkla ASA 公司在1947—1957 年对FeSO溶液电沉积铁进行了系统的小试及中试研究,于1957 年基本实现了8kg Fe/h中试系统的连续生产,共计生产了约150t 电沉积铁。该中试过程的主要参数为:温度75~80℃;电流密度250A/m;电压3.75V;电流效率85%;电耗4250kWh/t Fe。最近南非西北大学的Badenhorst 等采用一种阴离子交换膜替代Pyror工艺中的涤纶膜,电流效率从85%提高95%,电耗降低至3530kWh/t Fe,展示了酸性溶液电沉积铁低电耗优势。

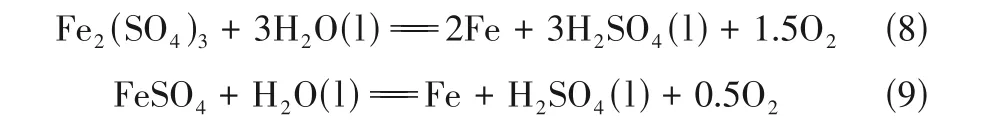

由此可见,酸性溶液电沉积铁技术上完全可行,只是由于无法与高炉炼铁竞争,只在高纯铁生产上有些应用。在未来超低碳炼铁场景下,酸性溶液炼铁应当具有一定的发展空间,可采用的酸性体系主要为硫酸及盐酸,考虑到未来铁矿石酸解及电解,硫酸体系可能更适合。由于电解过程产酸,产生的硫酸可返回用于浸出铁矿石,以实现硫酸的循环使用,实际过程只需补充损耗的硫酸。三价铁及二价铁硫酸体系电解方式如式(8)和式(9)所示。

可以计算,25℃下按式(8)反应,Δ=8112MJ/t Fe,折合2253kWh/t Fe,若按照Badenhorst 研究的电耗3530kWh/t Fe计算,酸性溶液电解铁的总体效率可达约64%,再加上炼钢的400kWh/t Fe,则酸性溶液电沉积铁的电耗约为3930kWh/t钢。

酸性溶液电沉积铁技术上可行,电耗也不太高,而且还可进一步提高效率:①由于在酸性体系电解,且Fe在pH>3 左右时就开始形成沉淀,所以电解过程中H浓度高,析氢副反应更容易发生,从而降低铁析出反应效率;②基于同样低pH原因,溶液中OH浓度比碱性电解低几个数量级,阳极析氧过电位高。因此需要研究如何降低析氢副反应及降低阳极析氧过电位,以进一步提高效率,增强竞争力。

与碱性溶液电解类似,酸性溶液除杂成本也不容忽视。铁矿石中的钙、镁、铝等氧化物杂质,在硫酸浸出过程中也会进入溶液,这些杂质在电解前也必须予以去除,这将会产生可观的成本。另外浸出渣及除杂渣也需进行无害化处理,以避免污染环境。

图9中两点为起终点,点1位于原始线状河流中轴上,点2位于面状河流中轴。在两点间生成连通性路径如图中所示,该结果表明线面混合数据提取中轴所组成的单线河网具有完整的拓扑连通关系。

3 超低碳炼铁路径对比分析

3.1 电耗对比分析

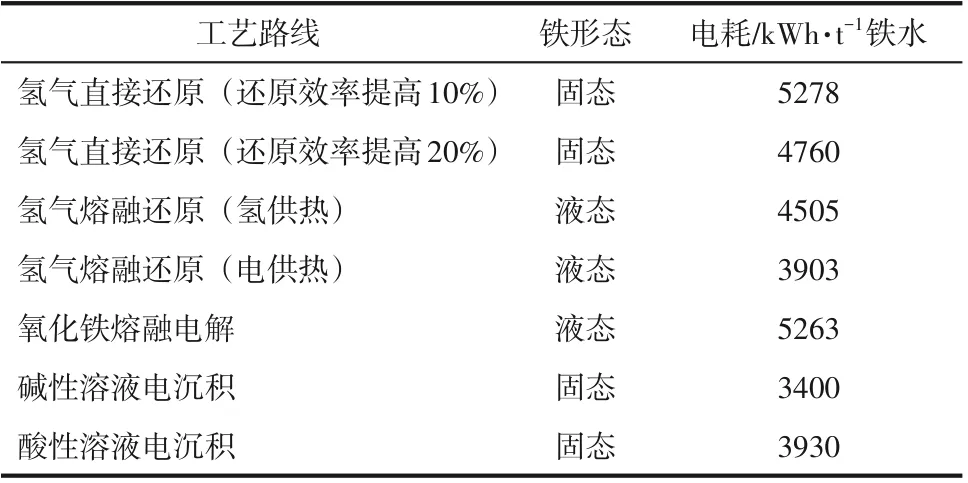

表1列出前述几种工艺的电耗值,需要说明的是表1中的电耗并非理论值,而是参考了相近流程效率/中试数据后的实际估算值。另外,各工艺得到的铁形态不一,为了便于比较,都统一到熔融的铁水。

表1 各种工艺路线炼铁电耗

由表1 可见,碱性溶液电沉积工艺电耗最低,电热式氢气熔融还原和酸性溶液电沉积铁次之,其估算电耗都在3900kWh/t 铁水左右。若氢气直接还原在现有基础提高效率10%,其电耗近5300kWh/t铁水,与氧化铁熔融还原相当;若能提高还原效率20%,则总电耗可与氢供热的氢气融还原相当。

另外,氢还原工艺电耗基本可反映除物耗、人工、折旧外的主要运行成本,而电解/电沉积工艺除电耗外,还有可观的除杂成本,对氧化铁熔融电解及碱性溶液电沉积工艺,需要对铁矿石进行预除杂提纯,去除硅铝钙镁等氧化物组分;而对酸性溶液电沉积铁工艺,虽不必对铁矿石进行预除杂,但浸出液则必须除杂,这些除杂成本并未反映在表1中。

3.2 应用前景分析

氢气直接还原单从技术角度分析,可以认为是相对成熟的技术,能否获得广泛应用取决于与其他技术相比成本是否有竞争力。标准状况下,现有技术的氢消耗约为1150m/t 钢,按电解水4.5kWh/mH估算,电耗约为5695kWh/t钢,其应用前景取决于未来其效率提升的程度。由于竖炉及流化床基DRI已生产和优化了几十年,进一步通过系统集成降低能耗空间可能不那么大,效率的提升似乎更多地依赖于提高反应效率,升高反应温度可提高反应的热力学效率,而动力学效率的提升则依赖于降低颗粒粒径,这两者都会加重本已存在的颗粒黏结问题。因此细铁矿粉氢气直接还原过程黏结规律,以及相应的强化方法开发,对氢气直接还原过程效率的进一步提升至关重要,也是氢气直接还原未来需着力突破的问题。

氢气熔融还原技术尚未成形,还需大力发展。就现有技术条件,氢供热的熔融还原似乎更容易实现,参考Hismelt 及转炉炼钢过程及装备,应该可以开发成功氢气供热的氢熔融还原技术。电供热方案可降低电耗,具有成本优势,其难点不在于还原过程,而在于在不使用石墨电极的情况下如何大规模地给熔池供电。

碱性溶液电沉积技术也处于开发的早期阶段,因为运行温度仅100℃左右,在电极材料等方面的开发难度远低于MOE技术,但其面临的FeO不导电,导致与电极接触电阻高、离子及电子传输性差、在氢氧化钠电解质溶液中传输能力差等问题,也很不容易解决,短期内取得突破并获得规模化应用很不容易。另外,氧化铁提纯导致的成本增加很可能使其电耗低的优势丧失殆尽。

酸性溶液电沉积铁实现起来技术难度不大,从已有的中试结果来看,其电耗也不高,显示了很强的技术经济竞争力。为了进一步提高效率,一方面可通过研究减少析氢副反应的发生、降低阳极析氧过电位;另一方面似也可通过合理的工程设计,收集阴极产生的氢气及阳极产生的氧气,氢气用于预还原铁矿,氧气可用于系统中需要氧气的地方。对于一项新技术往往需要在应用过程中不断优化提升,才能逐步成熟,很多技术就因缺乏应用场景,而没有足够的试错和优化空间,导致技术发展缓慢。酸性溶液电沉积铁工艺的优势在于先期可用于生产高纯铁,因高纯铁售价高,可使酸性溶液电沉积铁在当前的环境下就具有一定的经济可行性,通过高纯铁的生产,不断优化提升,为其应用于普通铁的生产奠定基础,同时也可对其生产产能能否适应炼铁的规模提供必要的信息。

4 结语

超低碳炼铁技术是未来我国钢铁工业减碳必须拥有的技术,对我国碳中和目标的实现至关重要。当前国外也没有成熟可用的超低碳炼铁技术,各种技术路线也都处于研发阶段,这方面我国与国外基本处于同一水平,应当加大产学研合作,努力开发出自主知识产权的超低碳炼铁技术,避免未来再走引进-消化-吸收的老路。

由于未来四十年炼铁及相关技术发展存在不确定性,超低碳炼铁技术路线规划既不宜因当前技术及经济不可行而否定某项技术路线,也不宜在未充分论证分析各种可能路径的前提下,盲目选定某条技术路线,一条道走到黑。

本文基于未来绿电廉价充足场景,对绿电电解水制氢气-氢气直接还原和氢气熔融还原、氧化铁熔融电解、碱性及酸性溶液电沉积铁等技术路线的理论电耗进行了分析。并在考虑实际能效的基础上,对各工艺的实际电耗做了估算,进一步分析各种技术的成熟度、研发阶段需突破的关键基础与技术问题、突破难度等方面。结果显示酸性溶液电沉积铁、氢气熔融还原和氢气直接还原都具有较好的发展前景,有望在不同场景中获得应用,而氧化铁熔融电解及碱性溶液电沉积铁技术取得突破难度较大,2060年不一定能够用上。