面向工业过程碳减排的分子筛膜技术研究进展

2022-04-12张春王学瑞刘华高雪超张玉亭顾学红

张春,王学瑞,刘华,高雪超,张玉亭,顾学红

(南京工业大学化工学院,材料化学工程国家重点实验室,江苏 南京 211800)

为应对全球气候变化,绿色低碳经济发展战略已成为重要的全球议题,60 多个国家和地区承诺到2050 年或更早实现CO“净零排放”。2020 年9 月22 日,习近平总书记在第75 届联合国大会一般性辩论上,提出了“碳达峰、碳中和”两步走目标,即CO排放力争于2030年前达到峰值,CO排放强度较2005 年下降65%以上,努力争取2060 年前实现碳中和。目前,我国能源消费仍以煤、石油、天然气为主,每年产生CO排放100亿吨以上,约占全球能源排放总量的30%,是世界最大的CO排放国。CO减量和碳汇是实现“碳中和”的根本路径,国际能源署预测2050 年前,节能增效、可再生能源、替代燃料、核能、CO捕集利用与封存(CCUS)及其他技术措施对全球CO减量的贡献分别为37%、32%、8%、3%、9%和11%。特别是,节能增效对实现2030 年前碳达峰的贡献更是高达70%以上,是我国CO减排的最主要途径。

膜技术是一种新型高效分离技术,具有节约能耗和环境友好等优势,已成为解决人类面临的能源、水资源、环境等领域重大问题的共性关键支撑技术之一,受到国内外学术界和产业界高度重视。其中,沸石分子筛膜具有规则的微孔结构(<1nm),能够实现物质分子水平的高效分离,在溶剂提纯、气体分离、有机混合物分离等领域具有广阔的应用前景。

本文围绕CO减排的国家战略目标,在简述分子筛膜分离技术的基础上,结合本文作者课题组前期工作,重点介绍分子筛膜在有机溶剂脱水、气体分离和反应强化等领域节能增效与CO捕集利用的研究进展。

1 分子筛膜分离技术概述

分子筛膜是利用分子筛晶体交互生长而形成的一种连续性薄膜,有效孔径由分子筛本征孔道结构决定,具有孔径尺寸和表面化学性质可调、热化学性质稳定等突出优势,是苛刻环境中小分子间精密分离的理想膜材料。分子筛膜分离技术利用原料中各组分在膜孔道中的选择性吸附-扩散或筛分特性的差异实现组分间的高效分离。

国际上开展分子筛膜制备与应用研究已有近四十年的历史,水热合成法已成为分子筛膜制备的主流方法,在载体微结构和表面性质等方面形成了较为成熟的调控方法,开发出了LTA、FAU、MFI、CHA、DDR 等10 余种构型的分子筛膜(部分分子筛膜的形貌及拓扑结构如表1 所示),应用涉及有机溶剂脱水、气体分离、膜反应器等领域。NaA分子筛膜用于有机溶剂渗透汽化脱水,过程不受分离体系汽液平衡的限制,节约过程能耗50%以上,已在日本、德国和中国等国家率先实现商业应用。全硅型沸石分子筛膜用于气体分离,不但具有高通量和高选择性,可以突破大多数聚合物膜Trade-off的上限,而且表现出优异的热稳定性和化学稳定性,在氢气、CO、有机物同分异构体分离方面应用前景广阔。分子筛膜亦可与反应过程耦合构筑膜反应器,通过反应产物的移除以强化反应过程,在分子筛膜研究领域持续受到关注。

表1 不同类型分子筛膜的表面扫描电镜(SEM)形貌及分子筛拓扑结构

2 分子筛膜有机溶剂脱水技术

随着工业的快速发展,国内外市场对有机溶剂的需求与日俱增,包括醇类、酯类、醚类、芳香烃等在内的有机溶剂广泛应用于能源、生物医药、有机合成等领域,在国民经济发展中发挥着重要的作用。有机溶剂脱水是有机溶剂生产和使用过程中的一个重要环节。然而,大多数有机溶剂与水容易形成共沸物或近沸物,采用常规的精馏、吸附、碱脱水等分离技术不仅存在能耗高、工艺流程复杂、效益低下等缺点,而且使用对环境有害的添加剂,会带来环境污染等问题。开发高效的有机溶剂脱水技术是提升有机溶剂生产效率和循环利用率的关键。分子筛膜分离脱水(渗透汽化或蒸汽渗透)是一种新型分离技术,具有高效节能、操作方便、过程易于控制、便于放大与集成等优点。该技术利用原料组分在膜孔道的溶解(吸附)-扩散速率的不同或分子大小差别,实现组分间的分离,单级分离效率高,特别适合恒沸、近沸混合物的分离,技术优势十分明显。

2.1 有机溶剂脱水分子筛膜产业化历程

有机溶剂脱水分子筛膜材料主要有NaA、CHA、MOR、ZSM-5 和T 型等,应用体系涉及醇类、酯类、醚类、酮类、芳香烃等大多数有机溶剂体系。其中,NaA分子筛膜的研究最为广泛,该类膜材料具有八元环孔道结构(有效孔径0.42nm)和强亲水性质,表现出非常高的水分离选择性,其分离原理如图1所示。

图1 NaA分子筛膜用于有机溶剂脱水示意图

2007 年,本文作者课题组首先开发出以廉价高岭土为原料合成多孔莫来石支撑体的制备工艺,使用国产工业原料,得到了高孔隙率的针状结构多孔莫来石支撑体,在此基础上建设了适合NaA 分子筛膜生长的支撑体工业化生产线。本文作者课题组提出一种组合晶种涂覆方式,显著提高了制膜成品率,并利用球磨亚微米晶种诱导制备NaA 分子筛膜,明显缩短了膜合成时间,建立了规模化生产NaA 分子筛膜制备技术,并建成了管式分子筛膜工业化生产线。所制备的管式NaA 分子筛膜,在75℃下,对于质量分数为90%的乙醇/水进料,分离系数>10000,膜渗透通量>3kg/(m·h),性能达到国际同类产品领先水平。2009年,本文作者课题组建成了我国首套5000吨/年的异丙醇脱水工业装置(图2),并成功应用于头孢生产过程中的异丙醇溶剂的脱水回收,取得了显著的经济和环境效益。2011 年,建立了国内首家分子筛膜生产企业——江苏九天高科技股份有限公司,致力于透水分子筛膜的研发和产业化推广。

图2 全国首套有机溶剂脱水工业装置

目前,国外有三井造船、日立造船、Inocermic、Fraunhofer IKTS等公司能够提供NaA分子筛膜商业化产品,而进行该类膜过程开发的公司则有十多家。我国对分子筛膜的研究虽然起步较晚,但发展十分迅速,近年来陆续涌现了江苏九天高科技股份有限公司、浙江汇甬新材料有限公司、大连海斯特科技有限公司等企业致力于NaA 分子筛膜的生产和应用推广。至今,全球已推广NaA 分子筛膜工业装置600多套,我国分子筛膜溶剂处理量市场年增长率达40%,规模已达200万吨,累计节约蒸汽700万吨,折合CO减排268万吨。

2.2 中空纤维分子筛膜组件的设计和开发

尽管管式NaA 分子筛膜已实现商业化应用,但其设备成本依然偏高,制约了应用领域拓展和大规模应用。提高分子筛膜通量、降低膜组件成本是分子筛膜大规模应用的关键。近年来,研究者们针对膜性能的提升在膜材料的设计改性等方面开展了深入的研究。Wang等采用湿凝胶转化法制备了LTA 分子筛膜,对于质量分数为90%的乙醇/水混合物,75℃时其通量为2.56kg/(m·h),分离因子接近9000。华东师范大学黄爱生教授团队制备的Cu-LTA 分子筛膜用于75℃时水/乙醇体系的分离,其通量为3.52kg/(m·h),是Na-LTA 分子筛膜通量的2倍以上。同时,该团队也采用对苯二异氰酸酯对载体进行改性,90℃时分离质量分数为95%的乙醇/水混合物,其通量高达3.4kg/(m·h)。

采用中空纤维陶瓷载体制备NaA 分子筛膜,不但具有高渗透通量,而且可以大幅提高膜的装填密度。浙江大学王正宝教授在单通道中空纤维陶瓷载体上成功制备出NaA分子筛膜,75℃下分离质量分数为90%的乙醇/水体系,膜渗透通量可达6.2kg/(m·h),分离因子大于10000,相比于传统管式载体,渗透通量得到了显著的提升。但是,中空纤维载体直径小、脆性高,其机械强度难以满足实际工况的应用要求。为解决该问题,本文作者课题组开发出具有四通道结构的中空纤维陶瓷载体,由于交错联结的几何结构,该载体在保证低传质阻力的同时,还能够提供足够的机械强度。基于四通道中空纤维陶瓷载体,成功制备出高质量NaA分子筛膜层,其渗透通量最高可达12.8kg/(m·h)。

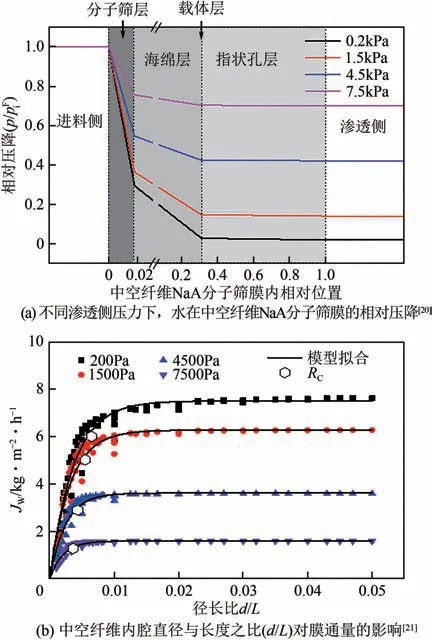

实际应用过程中,受腔体传质阻力的影响,中空纤维NaA 分子筛膜的渗透通量随长度的增加而下降。本文作者课题组通过构建中空纤维NaA分子筛膜的多层串联传质阻力(MLSR)模型,结合管程压降模型,研究了有机溶剂脱水过程中空纤维分子筛膜结构参数对膜传质阻力的影响,提出了中空纤维内腔直径与长度之比的“临界构型”概念,即平均通量与局部通量比值为80%时所对应的/(图3)。通过该方法优化设计中空纤维载体可实现渗透通量与膜组件装填密度的最佳匹配,为工业规格中空纤维分子筛膜的构型设计和应用提供了理论参考。

图3 中空纤维NaA分子筛膜在不同操作条件下的模拟计算结果

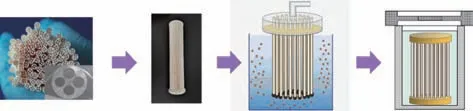

规模化制备中空纤维分子筛膜是实现工业应用的另一个挑战。为提高中空纤维分子筛膜的合成效率和解决密封问题,本文作者课题组提出了“整体合成”的膜制备策略。如图4所示,将中空纤维载体束先整体封装于多孔底座上,后通过整体涂晶和水热合成,获得了高分离性能的中空纤维分子筛膜组件。基于该策略,实现了中空纤维NaA分子筛膜标准组件的批量化制备,单个组件膜面积可达0.5m,已建成1200m/a中空纤维分子筛膜生产线。与管式NaA 分子筛膜产品相比,中空纤维膜组件的装填密度和通量可同时提升2~3倍,技术优势十分显著。

图4 中空纤维NaA分子筛膜组件“整体合成”策略示意图[22]

通过多个标准膜组件集成,可以获得工业规模的中空纤维分子筛膜组件,如图5所示。鉴于分离物料的流动状态对流体传质及其膜分离性能产生重要影响,需要对中空纤维NaA 分子筛膜组件的流道结构进行优化设计。本文作者课题组针对NaA分子筛膜组件的构型进行了比较研究,采用计算流体力学(CFD)技术分析了由7个标准组件构成的工业膜组件的流场状态。研究发现,不同位置的中空纤维膜附近流域存在明显的流速差异,从而导致浓度与温度梯度的产生,降低了膜组件的表观通量。通过CFD计算发现,适当安装折流板可促进膜组件内部流场均匀,能提高膜组件沿中空纤维的轴向速度,从而缓解浓差极化现象(图6),并结合实验研究,验证了折流板对膜组件分离效率的提升作用。

图5 单个标准膜组件和工业应用级中空纤维膜组件

图6 常规与折流板型中空纤维膜组件截面流速场分布(膜组件中部截面)[26]

2.3 典型工程应用案例

对于具有共沸体系的溶剂分离纯化,传统的脱水工艺通常采用特殊精馏方法,需要经过多次精馏才能获得高纯产品,不但能耗高,而且需要引入额外化学溶剂,是碳减排实施的重点领域。将NaA分子筛膜用于有机溶剂脱水,通过膜技术取代原有的脱水工段,构建精馏-分子筛膜耦合工艺,可以有效缩短分离流程,降低有机溶剂生产和回收的成本。以浙江某医药公司生产过程中的乙醇溶媒回收为例,传统回收工艺以乙二醇与醋酸钾为萃取剂采用四塔萃取精馏[图7(a)],存在能耗高、工艺复杂、乙二醇消耗量大以及物料回流等问题。引入膜分离技术将工艺改造成精馏-分子筛膜耦合工艺,可以一次性完成乙醇除杂与提纯[图7(b)],其中精馏单元进行杂质组分的分离,而塔顶溶剂蒸汽直接进入膜分离单元脱水。流程经过优化配置后明显缩短,不但保证NaA 分子筛膜稳定运行,并能够实现将含水量约15%(质量分数)的乙醇脱水至含水量0.5%以下,其各项技术指标均能满足企业应用要求,不仅没有废弃物排放,同时也节约了生产场地空间。该溶媒脱水工业装置已长期连续稳定地运行4 年以上,与原有的萃取精馏脱水技术相比,精馏-分子筛膜耦合脱水技术节约分离能耗近60%。

图7 不同乙醇溶媒脱水工艺流程对比

南京工业大学联合江苏九天高科技股份有限公司对NaA分子筛膜的制备及成套装备(图8)技术面向乙醇、异丙醇、乙腈、四氢呋喃等10 余种溶剂生产和回收,开展了广泛和深入的研究。NaA分子筛膜装置已在化工、生物医药等行业成功推广工业装置300余套,不但为企业创造出巨大的经济效益,并且带来了显著的社会效益。随着NaA 分子筛膜脱水技术在企业受到广泛的认可,必然会为我国“双碳”目标的实现做出重要贡献。

图8 万吨级分子筛膜有机溶剂脱水工业装置

3 分子筛膜氢气纯化技术

氢能作为零碳、绿色、清洁的能源和化工产品,已成为我国能源转型和产业发展的重要方向,被列入碳中和十大重点颠覆性技术。2020年我国氢气产量已超过2500 万吨,成为世界第一大制氢国;预计2050 年,我国氢能经济产值将超过10 万亿元,全球氢能在终端能源消费结构中的占比达18%左右。电解水制氢为零碳排放过程(绿氢),但成本较高,仅占我国氢气产量的1%;基于化石能源(煤和天然气)制氢(灰氢)的产能占比高达81%,然而水蒸气重整、水汽变换等反应过程中产生大量CO,不符合“双碳”目标。生物质制氢是一个“碳中性”过程,有望成为绿色氢能的重要来源。钢铁、化工等行业会产生大量的副产氢(蓝氢),将其进行提纯利用,既可以提高资源利用率和经济效益,又可以降低大气污染、改善环境,将成为2030 年前我国氢气的主要来源。

3.1 重整气纯化制氢

工业生产中,以化石燃料如煤、天然气、重油等制取氢气的路线主要是化石燃料通过部分氧化、甲烷蒸气重整、自热重整以及气化过程转化为合成气产品后通过水汽变换反应得到H与CO混合气。这部分的“灰氢”进行CO捕集后即为“蓝氢”。该重整制氢过程涉及氢气分离和CO分离,采用高选择性的氢分离膜和CO分离膜将显著提高分离效率,降低分离能耗。

由于H(0.29nm)和CO(0.33nm)分子动力学直径十分接近,因此实现H/CO的分离需要具有规则孔道结构,即介于两种分子尺寸之间的分子筛分孔道。对MFI分子筛膜孔道进行调变,使其满足水汽变换反应条件下H/CO的高效分离是一个重要的研究方向。本文作者课题组在前期研究工作中提出甲基二乙氧基硅烷在线催化裂解修饰MFI 分子筛膜孔道的方法,450℃下膜的H/CO理想分离选择性从2.78提升至17.5,H渗透性为1.86×10mol/(m·s·Pa),并提出了硅烷催化裂解调变MFI分子筛孔道的机理。进一步通过优化修饰条件,并利用该方法修饰中空纤维MFI 分子筛膜的孔道,在500℃下膜的H/CO分离选择性高达45.6,H渗透性为1.0×10mol/(m·s·Pa)(图9),在含水蒸气(15kPa)、硫化氢(1000μL/L)苛刻条件下稳定运行100h。

图9 修饰后中空纤维MFI分子筛膜对H2/CO2体系分离性能[40]

直接合成H/CO高选择性分子筛膜一直为人们所关注,但面临不少挑战。八元环的全硅型DD3R分子筛膜在室温下表现为CO选择性透过膜,而在温度>200℃时转变为H选择性透过膜。Huang 等制备出ITQ-29(全硅LTA)分子筛膜,在300℃下H/CO的分离选择性为8。八元环分子筛膜的孔径普遍大于CO气体分子的动力学直径,难以得到高H/CO分离选择性。Wang 等制备出具有七元环的STT 分子筛膜,200℃下H/CO的理想选择性为3.8。八元环和七元环分子筛膜的孔径普遍大于CO气体分子的动力学直径,具有六元环结构的羟基方钠石(SOD)分子筛膜显示出1000 以上的H/-CH理想选择性,但由于Al含量高,存在水热稳定性问题。而全硅SOD分子筛膜制备难度大,特别是存在脱模板问题,目前鲜有文献报道其气体分离性能。Kumar 等采用全硅RUB-15 纳米片的缩合策略制备出高性能RUB-15(全硅SOD)分子筛膜,在250~300℃下,其H/CO的分离选择性为100。DD3R 分子筛的轴只有六元环,因此轴取向的DD3R分子筛膜理论上具有良好的H/CO分离性能。Choi 等制备出-DDR@MCM-22 复合膜,但由于晶间缺陷的存在,其H/CO的分离选择性仅为5。

3.2 工业副产物氢气分离

我国是全球最大的焦炭生产国,副产焦炉煤气中含有55%~60%氢气,是一种重要的工业副产氢来源;我国焦炉煤气年产量大约1000 亿立方米,超过半数被用作工业和民用燃料,造成了大量的氢气浪费。2020 年,我国乙烯产量达2160 万吨,其中裂解法制乙烯工艺副产大量氢气,经深冷分离可以实现氢气的提纯,但存在工艺过程复杂、能耗高等问题。焦炉煤气、乙烯裂解气等工艺副产氢气的关键是如何实现氢气与甲烷的低能耗分离。针对H/CH的高效分离,本文作者课题组与中国石油化工集团等单位合作,提出了分子筛膜法H分离技术路线,有望降低乙烯裂解气副产氢气分离能耗。

本文作者课题组开发出清液体系合成DD3R分子筛膜和低温臭氧脱模板的方法,显著提升了高质量DD3R 分子筛膜制备的成品率。通过批量化制备研究,实现了20cm 长中空纤维DD3R 分子筛膜(图10)的可控制备,该膜材料的H渗透性和H/CH分 离 选 择 性 分 别 为1.25×10mol/(m·s·Pa)和128。为了进一步探讨DD3R分子筛膜在工业副产氢气中的实际应用,重点考察了不同进料压力对膜通量的影响,发现随进料压力的增加,H渗透性保持稳定,即氢气通量(产量)随压力线性增加;尽管H/CH选择性随压力增加逐渐降低,但在2.1MPa下仍高达50(图11),满足焦炉煤气和乙烯工业副产氢气的分离需求。同时,DD3R分子筛膜在含100μL/L HS 模拟气(20 H∶30 CH∶45 CH∶5 CH)中,可连续稳定运行1000h 以上,在分子筛膜长期稳定运行方面展现出良好的实际应用前景。

图10 20cm长中空纤维DD3R分子筛膜[47]

图11 不同操作压力下DD3R分子筛膜的分离性能[47]

4 分子筛膜CO2分离技术

工业上CO的分离和捕集主要采用化学吸收法,通过吸收剂与CO发生化学反应,实现CO捕获与回收。然而,该方法存在溶剂再生能耗高、溶剂损失以及溶剂腐蚀设备等问题,导致工艺分离成本过高。分子筛膜利用规则的微孔道,可以实现CO高效分离,显著降低CO分离成本。与有机膜相比,无机分子筛膜具有优异的分离选择性、高通量、抗塑化等性能。本文围绕天然气脱碳工艺与烟道气CO捕集工艺,探讨分子筛膜CO分离技术。

4.1 天然气脱碳工艺

天然气是一种以CH为主要成分的清洁燃料,具有碳排放量低、污染小的优点,可以有效改善环境质量。2020 年,我国天然气产量为1925 亿立方米,但是天然气消费量为3280 亿立方米,天然气缺口高达1355亿立方米。天然气生产过程中CH与CO分离是一个重要环节。天然气中的CO不但会降低燃料热值,而且会腐蚀输送管道。我国技术标准要求一类天然气CO体积分数≤2%,二类天然气CO体积分数≤3%。天然气脱CO是天然气资源化开发利用的关键环节。

SAPO-34 分子筛膜是一种具有CHA 拓扑结构的磷酸硅铝材料,其孔道孔径为0.38nm,介于CO分子与CH分子的动力学直径之间(0.33nm0.38nm)。1997 年,Zhang 等首次在α-AlO片式载体上制备出无缺陷SAPO-34 分子筛膜。随后Falconer 等在α-AlO管式载体上制备出SAPO-34 分子筛膜,将其用于CO/CH分离,CO渗透性为1.6×10mol/(m·s·Pa),CO/CH分 离 选 择 性 为67。相比管式构型,中空纤维构型载体具有装填密度高、渗透通量大的优点,可以有效降低设备投资成本。本文作者课题组以α-AlO四通道中空纤维为载体通过二次生长法制备出高性能SAPO-34 分子筛膜,将其用于CO/CH分离,CO渗透性可达1.18×10mol/(m·s·Pa),CO/CH分离选择性为160。由于骨架中磷、铝的存在,SAPO-34 分子筛孔道容易吸附水分子,造成分子筛膜孔道堵塞以及膜结构的破坏。本文作者课题组提出SAPO-34 分子筛膜表面疏水改性策略,通过在膜表面接枝十二烷基三甲氧基硅烷,提高膜表面疏水性,从而提高膜在含水汽环境的稳定性[图12(a)]。

SSZ-13 分子筛是另一种具有CHA 拓扑结构的硅铝酸盐材料,孔道直径约为0.38nm,Si/Al 较高(>50),具有良好的疏水性和稳定性。2014 年,Kosinov 等首次在α-AlO单通道中空纤维载体上制备出SSZ-13分子筛膜,将其用于CO/CH分离体系时,CO渗透性为3×10mol/(m·s·Pa),CO/CH分离选择性为37.5。2019年,Yang等在室温环境下采用紫外线活化脱除SSZ-13分子筛膜中模板剂,相比传统模板剂脱除技术,其CO/CH分离选择性得到明显提高(1105);该课题组将所制备的SSZ-13 分子筛膜用于CO/CH分离体系,CO渗透性达1×10mol/(m·s·Pa),CO/CH分离选择性为170。为了进一步推进中空纤维SSZ-13分子筛膜在天然气脱碳领域的应用,本文作者课题组以自主研发的α-AlO四通道中空纤维为载体制备出SSZ-13分子筛膜,将其用于CO/CH分离,CO渗透性为4×10mol/(m·s·Pa),CO/CH分离选择性为130,在含水汽条件下可稳定运行40h[图12(b)]。最近,Yu等制备出了单根膜面积为100cm的SSZ-13分子筛膜,其CO单组分渗透性可达1.28×10mol/(m·s·Pa)。

图12 分子筛膜用于CO2/CH4分离的稳定性测试

DD3R分子筛膜的全硅骨架结构使其对水蒸气具有更高的耐受性。2004年,Tomita等在α-AlO管式支撑体上首次制备出全硅DDR分子筛膜,将其用于CO/CH分离,CO渗透性为7×10mol/(m·s·Pa),CO/CH分离选择性高达280。Van Den Bergh 等采用NGK Insulators 公司提供的DD3R 分子筛膜测试了其对不同气体混合物体系的分离性能,发现DD3R 分子筛膜的CO/CH分离性能非常优越(选择性高达100~3000)。本文作者课题组开发了无缺陷DD3R 分子筛膜的可重复性制备方法,所制备的膜CO/CH分离选择性超过500,将其用于含水汽CO/CH分离实验(操作温度353K,进料压力300kPa),展现出了良好的稳定性(图13)。日本日挥株式会社(JGC)与NGK Insulators公司合作开发出了管式DD3R 分子筛膜,将其用于CO/CH分离,当进料压强为0.3MPa 时,膜的CO渗透性>5×10mol/(m·s·Pa),分离选择性>160。本文作者课题组基于整体合成策略,成功制备出了有效膜面积为811cm的中空纤维DD3R 分子筛膜组件,在25℃、进料压力为3MPa下,CO/CH的分离选择性仍保持在100以上。

图13 中空纤维DDR分子筛膜及其稳定性测试[48]

4.2 烟道气CO2捕集工艺

烟道气是一种以CO、N为主要成分的工业尾气,其来源主要是燃煤电厂、钢铁厂以及水泥厂。2020 年,中国CO排放总量高达103.76 亿吨,其中,燃煤电厂、钢铁厂以及水泥厂这三个行业的CO排放总量占比超过60%。烟道气作为CO排放的重要工业来源,是碳减排的主要对象。良好的水热稳定性使得分子筛膜材料同样适合用于烟道气CO捕集。

针对CO/N体系的分离,研究者们通过对膜材料制备技术的不断创新,制备出了ZSM-5、SAPO-34和SSZ-13等多种适合该体系的分子筛膜。1999年,Hyun 等将ZSM-5 分子筛膜首次用于CO/N分离,开始了分子筛膜技术在CO/N分离领域的应用。2005年,Gu等采用二次生长法在片式α-AlO载体上制备出高性能NaY 分子筛膜,用于CO/N分离,在室温下,CO/N分离选择性可达31.2,CO渗透性为2.1×10mol/(m·s·Pa)。进一步考察水汽分压与操作温度对膜分离性能的影响,结果表明,在高温含水汽条件下,所制备的NaY 分子筛膜依旧表现出良好的分离选择性。Shin等利用硅溶胶溶液修饰ZSM-5 分子筛膜,用于CO/N分离,其分离选择性可达54.3。Chew等通过Ba交换,制备出高性能Ba 掺杂SAPO-34 分子筛膜,用于5%(体积分数)CO/N分离,CO渗透性可达1.75×10mol/(m·s·Pa),CO/N分离选择性为78。本文作者课题组成功制备出了四通道中空纤维SSZ-13分子筛膜,在323K下将其用于CO/N分离,CO渗透性可达3.5×10mol/(m·s·Pa),CO/N分离选择性为9.4(图14)。Wang 等通过优化合成液组成在莫来石载体上制备出SSZ-13 分子筛膜,用于CO/N分 离,CO渗 透 性 可 达3.2×10mol/(m·s·Pa),CO/N分离选择性为32。

图14 操作温度对SSZ-13分子筛膜分离性能的影响[63]

能耗成本与经济成本决定了膜分离技术在CCS/CCUS 技术中的可行性。Baker 等考察原料CO含量对碳捕集所需能耗的影响,结果发现,当原料CO体积分数超过10%时,膜分离技术用于碳捕集所需能耗比胺吸收法低(两种装置均将CO体积分数浓缩至99%,当进料侧CO体积分数大于10%时,这两种捕获过程的能量消耗均归一化为进料侧CO体积分数为10%时对应的能量消耗),如图15 所示,而工业烟道气CO体积分数为13%~30%,因此膜分离技术在烟道气CO捕集领域具有良好的应用前景。Xu等进一步考察膜材料渗透性、选择性以及进料压力对碳捕集所需经济成本的影响。结果发现,提高膜渗透性有利于降低碳捕集所需经济成本[图16(a)]。而膜选择性对碳捕集所需的经济成本具有直接的影响,固定二级膜的选择性和渗透性,降低一级膜的选择性会显著减少总的膜面积,进而将碳捕集所需经济成本降得更低[图16(b)];如固定一级膜的选择性和渗透性,可以提高选择性(达105)并保持适当渗透性的同时通过降低总膜面积将碳捕集所需经济成本降低[图16(c)]。因此,为了降低CO捕集成本,第一级膜应具有高CO渗透率(≥3000GPU)和低选择性(≤70),第二级膜则应保持高选择性(≥105)以及适当的CO渗透率(≥500GPU)。

图15 进料侧CO2含量对胺吸收装置与膜分离装置能耗的影响[73]

图16 膜渗透性、分离选择性和原料压力对碳捕集成本的影响[74]

5 分子筛膜在反应过程强化中的应用

随着分子筛膜制备技术的不断创新,其应用领域也在逐渐拓展。研究者们依据膜材料的性能及适用体系将其与相关的反应过程相耦合,达到缩短工艺流程、强化反应效果的目的,取得了很好的结果,展示出分子筛膜良好的应用前景。本文将以二甲苯异构化、水汽变换和CO 选择性氧化膜反应过程为例进行介绍。

5.1 二甲苯异构化膜反应

二甲苯异构体是C馏分的主要成分,包括对二甲苯(PX)、邻二甲苯(OX)和间二甲苯(MX),其中PX 是一种重要的基础化工原料,被广泛用于聚酯纤维、合成树脂、工程塑料等化工产品的生产。随着国内外市场对PX 的需求量及纯度要求的提高,PX生产工艺的技术提升受到人们普遍关注。由于沸点接近,目前高能耗的结晶分离法和吸附分离法是工业上分离二甲苯异构体的主要方法,开发从二甲苯异构体中分离PX 的节能工艺在石化工业中非常重要。PX、OX 和MX 的动力学直径分别为0.58nm、0.68nm 和0.68nm,这与MFI 分子筛膜的孔径(0.56nm)相近,因此可以利用MFI分子筛膜对PX 的择形选择性,实现从二甲苯异构体中分离PX的目的。

本文作者课题组长期致力于二甲苯异构体膜分离过程的研究和探索。以片式、管式和中空纤维等不同构型陶瓷膜为载体对膜材料的制备方法进行了系统的研究。研究结果表明,150℃时,对于PX/OX/MX(2∶1∶1)三元体系的分离,所制备的中空纤维MFI 分子筛膜的PX/OX 分离因子高达174,PX渗透性为3.7×10mol/(m·s·Pa)。二甲苯异构化反应是生产PX 的主要途径,将MFI 分子筛膜反应器用于该过程,可以减少分离提纯工序,降低操作成本,并且能够在反应的同时及时移走目标产物PX,促进异构化反应向PX产物方向移动从而提高PX 的产率。本文作者课题组构建了MFI 填充床膜反应器,与固定床反应结果进行了对比,该类膜反应器由于反应过程中产物PX 可以及时从反应体系中移出,从而异构化反应的PX 选择性和产率得到了明显的提高。与固定床反应的结果相比,在270℃下填充床膜反应器的PX产率提高了26%。同时,对膜反应器中催化剂及分子筛膜的稳定性进行研究发现,膜反应过程可以有效地延长催化剂的使用寿命,经过长时间操作,MFI分子筛膜的膜层仍能保持完整的结构。另一方面,考虑到在全硅MFI分子筛膜合成过程中α-AlO支撑体中的Al元素易进入分子筛膜层骨架而形成ZSM-5的分子筛结构,本文作者课题组通过离子交换方法直接处理MFI/AlO分子筛膜,制备了具有良好分离性能和催化活性的自催化MFI 分子筛膜(图17)。该类分子筛催化膜进行MX 异构化反应,可获得极高的PX 选择性(>90%)。

图17 自催化MFI分子筛膜反应原理示意图[79]

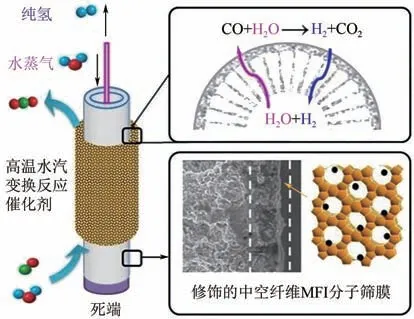

5.2 水汽变换膜反应

水汽变换反应是工业上用来转化或除去重整气中一氧化碳的重要反应。随着燃料电池的迅速发展,水汽变换反应因可以去除燃料气中的一氧化碳以避免铂电极中毒,得到了越来越多研究者的关注。考虑到燃料电池低温运行的操作环境以及对氢气纯度的高要求,将透氢膜分离与水汽变换反应耦合是一条值得探索的路径。水汽变换反应温度通常在200℃以上,同时原料气体含有水蒸气、CO 和HS 等杂质组分,对膜材料的热稳定性和化学稳定性均提出了更高的要求。有机膜会在高CO分压下发生塑化,商业的醋酸纤维素和聚酰亚胺膜在CO分压达到1MPa 左右发生塑化。Pd 膜是一种超高H选择性膜,然而会被5μL/L 浓度的HS 毒化,形成致密的硫化物层,导致H渗透性降低。

低硅铝比分子筛膜是一类高亲水膜材料,在水汽环境中长时间使用,不但带来分离性能的显著下降,而且造成Al—O键断裂,导致膜结构破坏。将全硅或者高硅沸石分子筛膜用于CO与H分离,不但具有高的膜通量和分离选择性,而且能够避免稳定性问题。基于对H/CO体系具有高分离选择性的MFI 分子筛膜,本文作者课题组构筑了水汽变换膜反应器(图18),一方面,将其应用于低温膜反应过程,系统考察了操作条件等对反应性能的影响,结果表明,该类膜反应的反应速率和转化率明显高于固定床反应。其中250℃时,在进料空速为1000L/(kg·h)、水汽比为1.25、吹扫气流量为20mL/min 的条件下,膜反应的转化率可达96.4%,突破了反应热力学平衡转化率的限制。另一方面,将其应用于高温膜反应过程,以水蒸气为吹扫气在渗透侧收集到纯净氢气,也打破了平衡转化率的限制,将CO转化率提升至95.4%。

图18 中空纤维MFI分子筛膜反应器用于水汽变换反应原理图[83]

5.3 CO选择性氧化膜反应

质子交换膜燃料电池(PEMFC)由于能量密度高、操作温度低,受到研究者们广泛关注。其富氢原料中微量CO 的选择性氧化脱除是燃料电池开发过程中的一项关键技术,富氢气体中CO 的去除方法通常有吸附法、Pd膜分离法、CO甲烷化法和CO 选择性氧化法等。其中,吸附法容量有限,设备体积庞大;Pd 膜分离成本较高;而甲烷化法又带来H的大量消耗。相对而言,CO选择性氧化能够在不造成H损失的基础上,实现CO的快速有效去除,具有明显的技术经济优势。

考虑到纳米金优异的低温催化活性,利用NaY型分子筛膜负载纳米金构成膜催化反应器,有望在CO 选择性氧化反应中得到应用,实现在较宽温度范围内的高催化性能。本文作者课题组设计了一种中空纤维Au@ZrO催化膜反应器,通过系统研究ZrO膜对Au 催化性能的促进作用,揭示出膜反应器构型对催化性能的影响规律(图19)。结果表明,该催化膜的性能远优于颗粒催化剂,流通式催化膜反应器使得原料气与催化活性位进行充分接触,并有效抑制了反应过程中碳酸盐类物质积聚导致的失活现象,从而提高催化反应活性与稳定性。60℃时CO 转化率达到96%,O选择性为53%,在CO和HO 存在的环境下能够保持稳定的CO 转化率,且连续运行500h 以上。针对Au/FAU分子筛催化膜在反应过程中易失活的现象,本文作者课题组提出了引入多巴胺层对催化膜进行表面修饰的策略,通过其在惰性气氛中形成的碳保护层抑制高温焙烧过程中Au 颗粒的团聚,从而提高催化膜的稳定性。为了进一步提高催化膜的反应活性,本文作者课题组提出掺杂Zr离子的方式对FAU 型分子筛膜载体进行改性。比较了不同焙烧活化气氛和温度对催化膜的CO 选择性氧化反应催化性能的影响,并对其进行热循环稳定性和长时间稳定性测试。结果表明,经过10 次热循环测试以及400h连续反应测试后仍然保持稳定的反应活性。

图19 CO选择性氧化膜反应原理示意图[85]

6 结语

分子筛膜在有机溶剂脱水领域已经实现了工业应用,展示出优异的节能效果。在绿氢生产、二氧化碳分离与捕集、反应过程强化等应用方面,分子筛膜研究尚处于实验室阶段,但应用潜力巨大。面向不同分离体系,优化设计合适的分子筛膜结构至关重要。推动分子筛膜实际应用的关键在于降低膜成本、实现大规模可控制备、加强膜材料和工艺开发以满足复杂工况体系要求。

中空纤维分子筛膜具有高渗透通量和装填密度,可显著降低膜组件成本,是未来分子筛膜发展的一个重要方向。全硅/高硅分子筛膜具有良好疏水性能,并且在复杂的工况环境下表现出优异的热化学稳定性,在气体分离及相关领域具有很好的发展前景。将分子筛膜与反应耦合以强化反应过程,是一条值得探索的研究方向,但如何设计和构建膜反应器是关键。

总而言之,分子筛膜具有良好的热化学稳定性和分离性能,在小分子分离方面应用前景广阔,能够为我国能源转型和“双碳目标”的早日实现提供重要的技术支撑。分子筛膜的大规模产业化应用仍然任重而道远,需要研究者持续在膜材料、膜组件和膜工艺等方面不断开拓创新。