离子液体电还原CO2合成甲醇过程评价与分析

2022-04-12常斐詹国雄史森森曾少娟张香平

常斐,詹国雄,史森森,曾少娟,张香平

(1 中国科学院过程工程研究所,北京 100190;2 中国科学院大学,北京 100049;3 先进能源科学与技术广东省实验室,广东 惠州 516227)

随着经济社会的快速发展及人类活动加剧对化石燃料的大量消耗,CO的排放量剧增,大气中CO浓度逐年升高,对生态环境构成重大威胁。中国在2020 年提出了碳达峰、碳中和目标。在该目标的驱动下,对工业生产过程中产生的CO进行有效利用,发展绿色低碳技术成为学术界和工业界共同关注的热点。电还原CO技术因反应温和、能够利用可再生或分布式能源生产化学品等独特优势而备受关注。

甲醇具有能量密度高、运输和储存方便的优点,是一种重要的平台分子和清洁燃料,也是煤化工行业碳排放大户,利用电还原CO有望为低碳甲醇技术提供新途径。已有报道对该工艺的技术经济性进行分析,以预测其商业化前景。Jouny等以净现值为评价指标对电还原CO制甲醇过程进行经济可行性分析;Na 等分析了电还原CO制甲醇反应在与析氧反应、有机氧化反应等不同氧化反应耦合后的盈利潜力。但是,以上研究仅对过程进行简单建模,未体现催化剂、电解质以及分离工艺的差异对过程经济性的影响,评价模型仍需进一步完善。同时,已有研究主要聚焦过程在水溶液电解质体系中的效果,鲜有涉及在其他电解质体系下对过程进行评价。随着该领域研究的不断深入,离子液体作为一种新型电解质,在电还原CO生成甲醇中表现出较高的催化反应活性,对该电解质体系下的过程进行系统评估十分必要。

本文作者课题组前期针对电还原过程建立了系统评价模型,并对离子液体中电还原CO制CO 过程进行系统分析和评价。在此基础上,本文对离子液体电还原CO合成甲醇新工艺进行了经济性分析,同时还对该工艺生命周期内碳排放进行全面评估。通过与传统技术比较,分析该新工艺的盈利前景及碳减排潜力,进一步确定影响工艺经济性的关键驱动因素,以期为新工艺开发与设计提供参考,加快其工业化应用。

1 研究方法

1.1 工艺路线模拟

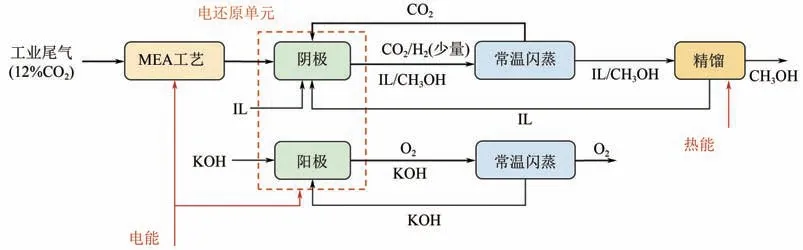

基于文献结果,确定了离子液体电还原CO合成甲醇工艺流程(图1),主要包括CO捕集及转化、未转化原料回收和甲醇提纯等过程。考虑到CO捕集工艺已实现工业化,本文重点对CO电还原单元及甲醇-离子液体分离单元进行建模。

图1 离子液体电还原CO2合成甲醇工艺流程

1.1.1 离子液体中电还原CO合成甲醇过程

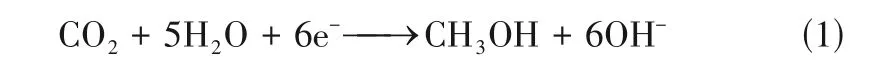

利用化学吸收法(MEA 作为吸收剂)对工业尾气中的CO(体积分数约为12%)进行捕集后,将捕集到的高纯CO通入由离子液体和水([Bmim][BF]与HO摩尔比为1∶3)组成的混合介质中直至气体饱和,作为CO电还原单元的阴极电解质,通入电解槽阴极室,CO被还原生成甲醇。假设阴极副反应仅为析氢反应,阳极只发生析氧反应,且电解槽阴阳极室以质子交换膜隔开,仅发生H和电子的转移。电还原单元所有反应假设在常温常压下进行,阴阳极反应可表示为式(1)~式(4)。

阴极反应

阳极反应

总反应

离子液体电还原CO合成甲醇工艺尚处于实验室阶段,物料和能量投入主要基于不同技术假设下的物料及能量衡算得到。离子液体年消耗量则参考文献报道设为总装填量的2%。CO原料及工艺水的补加量由电还原单元物料衡算得到,计算式如式(5)和式(6)所示。

式中,为总电流;为水和甲醇反应摩尔比;是产生1mol 甲醇转移的电子数;是法拉第效率;是法拉第常数。

根据能斯特方程,电还原单元能耗计算式如式(7)所示。

式中,为生产单位质量甲醇消耗的电能;为操作电压;为甲醇摩尔质量,g/mol。

1.1.2 甲醇提纯过程

CO电还原后得到的混合溶液含有未反应的CO、离子液体、水以及甲醇等组分,需进一步将甲醇分离提纯,以得到符合要求的甲醇产品(甲醇质量分数>99%,甲醇回收率>95%)。考虑到体系内不同组分挥发度差异显著,采用精馏方法。将混合溶液经进料口通入精馏塔内部进行分离,CO和甲醇作为轻组分从塔顶采出,甲醇经冷凝器冷凝回收送往精甲醇罐,不凝气CO、塔底排出的重组分水和离子液体分别返回至电还原单元循环使用。由于单程转化后电解质中的甲醇浓度较低,为降低分离成本提高过程经济性,假设工艺开车时阴极电解质会不断循环直至电解质中,甲醇质量分数达到30%后,转入稳态运行。同时,忽略甲醇浓度积累对反应过程及设备的影响。假设甲醇生产规模为150t/d,采用Aspen Plus 流程模拟软件,基于平衡级RadFrac 模块对该精馏工艺进行建模,得到分离单元设备投资和能耗基础数据。

1.2 评价目标与范围

本文研究目标是以常规煤气化制甲醇工艺(包括空分单元、煤气化、酸性气体脱除、水煤气变换、甲醇合成等过程)为基准,综合比较离子液体电还原CO合成甲醇过程的生产成本和生命周期碳排放。由于上述两种工艺最终产品均为精制甲醇,故将比较基准(即“功能单位”)定义为质量分数99%的甲醇产品。另外,在单元过程数据收集时忽略总占比小于1%的物料与能量投入(总忽略不超过总投入3%),不考虑甲醇运输及使用阶段的碳排放,通过将CO原料获取、CO转化制甲醇、甲醇提纯等过程纳入评价系统边界内,开展“从摇篮到厂门(cradle-to-gate)”的分析。

1.3 情景假设

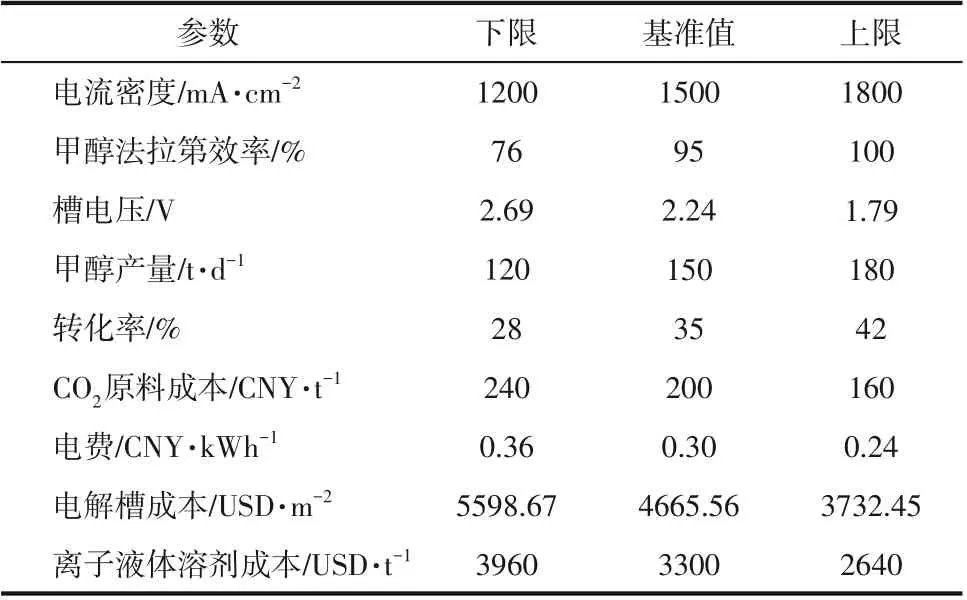

鉴于CO电还原技术仍处于起步阶段,过程技术参数(例如操作电压、产品选择性和CO单程转化率)和市场参数(例如CO捕集成本和电价)会随时间推移而变化,本文参考Huang 等对CO电还原技术情景设计的思路,构建了分别代表当前技术、未来技术和最佳技术的三个独立情景,并对其进行定量分析,以全面分析参数的不确定性对过程经济性与碳减排潜力的潜在影响。各情景下的技术及市场参数如表1 所示。三种情景的具体设计如下。

表1 基于不同技术及市场假设的参数表[7,17-24]

(1)基准情景(2021 年) 由于该工艺尚无工业化示范装置供参考,本文假设实验室已获得的最佳法拉第效率、电流密度等参数值可被逐级放大,并基于此预测当前技术条件下该工艺工业化后各参数值。经调研,韩布兴课题组以离子液体[Bmim][BF]为电解质,Sn1/VO-CuO-90 作电催化剂时,得到的甲醇法拉第效率和最大甲醇电流密度分别为88.6%和67mA/cm,为目前该领域文献报道最高值。CO捕集成本和电价等市场参数则基于当前市场价格,分别取400CNY/t和0.7CNY/kWh。

(2)未来情景(2040年) 随着技术的发展,各参数值将得到进一步优化,因此该情景对新工艺技术参数及市场参数中短期的发展趋势进行预测。鉴于电解水技术与电还原技术的相似性,本文根据美国能源署H2A技术报告中对PEM电解水技术中短期发展趋势确定甲醇法拉第效率、电流密度等技术参数。CO捕集成本和电价等市场参数则基于文献预测值,分别取200CNY/t和0.3CNY/kWh。

(3)最佳情景 该情景下各参数值基于热力学限制和文献报道的最佳技术假设确定,是随着技术逐渐成熟后可达到的理想状态。另外,本文假设理想情景下新工艺主要采用可再生电力供能。因此,随着可再生电力成本的持续下降,各单元的公用工程费用将会大大降低。假设该情景下电价为0.12CNY/kWh且不计CO捕集能耗成本。

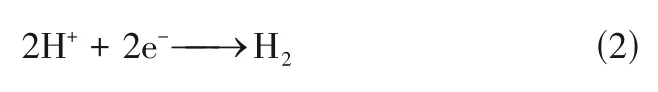

1.4 工艺经济评价

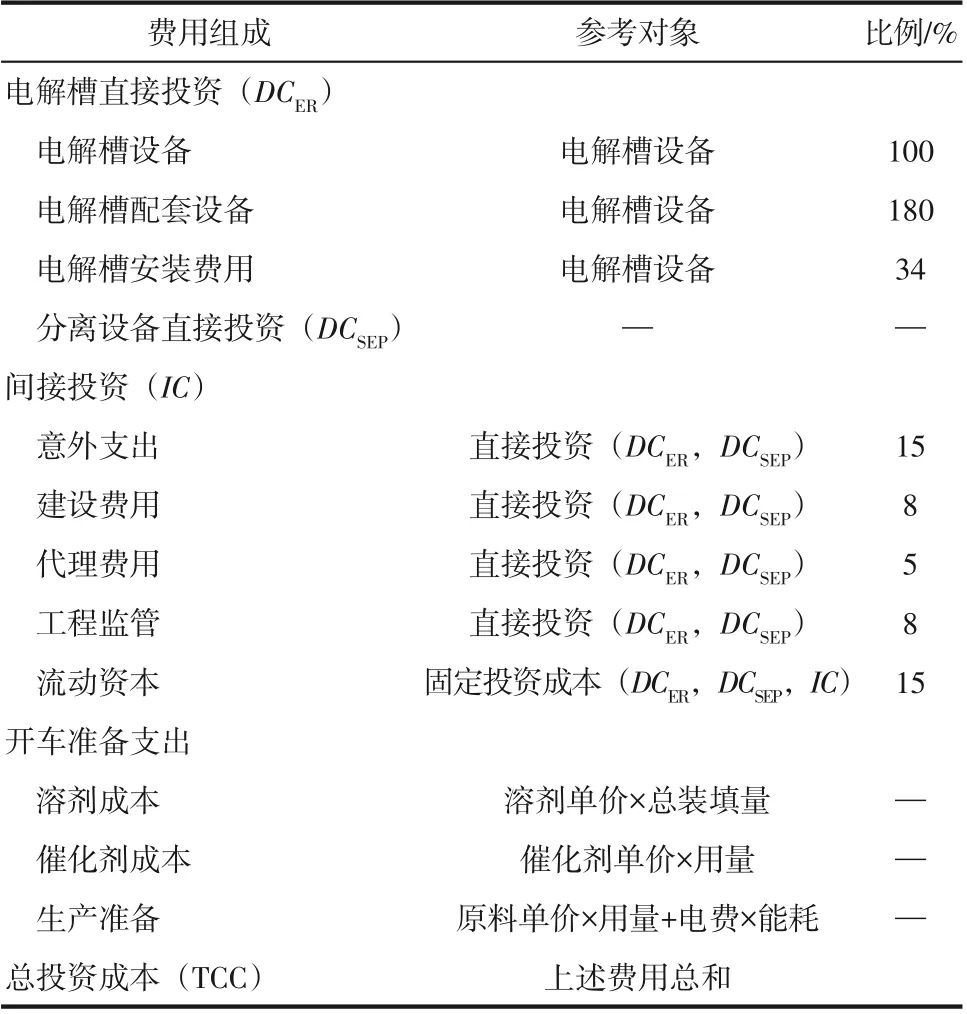

本文采用甲醇年度生产总成本(TPC)评价工艺的经济性,该成本由年度投资成本(ACC)和年度总操作费用(TOC)组成,计算依据及方法如表2 所示。电解槽设备投资成本按照化学工业价值指数调整至2020年水平。

表2 甲醇年度生产总成本计算方法[12,25]

1.4.1 年度投资成本计算

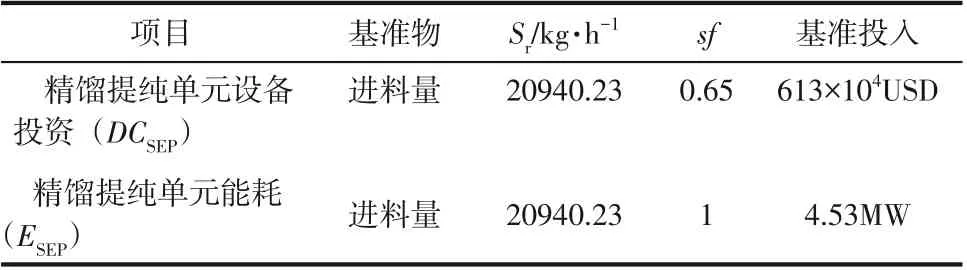

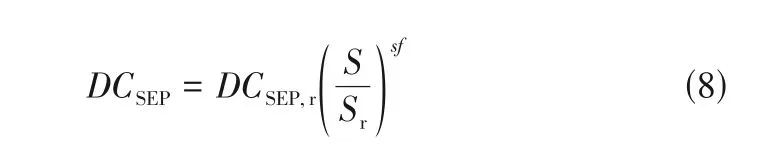

总投资费用(TCC)计算方法如表3 所示。由于CO捕集单元属于与上游电厂共有的生产活动,本文不单独考虑捕集设备成本,而是假设该费用已包含在捕获CO的成本中。分离设备投资则基于Aspen Economic Evaluation 软件的计算结果(见表4)进行估算,不同生产能力下设备投资费用可基于规模因子进行估算,如式(8)所示。

表3 总投资费用的计算方法[12,25]

表4 甲醇提纯精馏设备投资和能耗基础数据[27]

式中,是分离单元直接投资;是分离单元直接投资基准值;为生产能力模拟值;为生产能力基准值(150t/d);是规模因子。

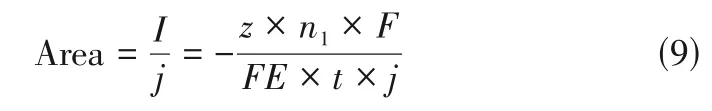

考虑到CO电还原电解槽与水电解槽结构的相似性,参考美国能源署H2A 计划报告建立的PEM水电解槽成本估算方法对电还原电解槽成本进行计算。两者结构的主要差异在于阴极催化剂类型不同。PEM水电解槽通常在阴极上使用铂,而CO电还原电解槽则根据目标产物使用更便宜的金属,如铜、锡和银等。因此,本文将催化剂成本从电解槽成本中剔除后,作为一次性投资单独核算。调整后每平方米PEM 电解槽成本在当前、未来和理论条件下,分别为9690.46USD、4665.56USD 和3110.37USD。CO电还原电解槽所需的总电极面积可由式(9)获得。

式中,为操作时间内生产甲醇的物质的量;为法拉第效率;为法拉第常数。假设在任一种技术假设下都不需更换电解槽。

催化剂成本为149.39USD/kg,不考虑催化剂失活,其用量可由单位负载量与电极总面积计算得到。离子液体价格在当前商品化产品生产成本基础上,估算工业化生产后在当前和未来条件下分别为6600USD/t 和3300USD/t,离子液体初次装载量由CO原料流量确定。

将总投资(TCC)转化为项目周期内每年的投资,可以得到年度投资成本(ACC),如式(10)所示。

式中,代表利率;为工厂寿命。本文按照一般的计算规则,的取值为10%,假设为20年,年运行时间为8400h。

1.4.2 年度总操作费用计算

总的操作费用(TOC)包含两部分:一是由CO、离子液体等补加和公用工程如蒸汽、电等消耗产生的可变操作费用(VOC),表1 中列出了基于不同技术假设的成本单价信息;另一个是固定操作费用(FOC),主要包括劳动力、工厂管理费用以及研发费用等。详细的计算基准如表5所示。

表5 总操作费用的计算方法[12,16,25]

1.5 碳排放评价

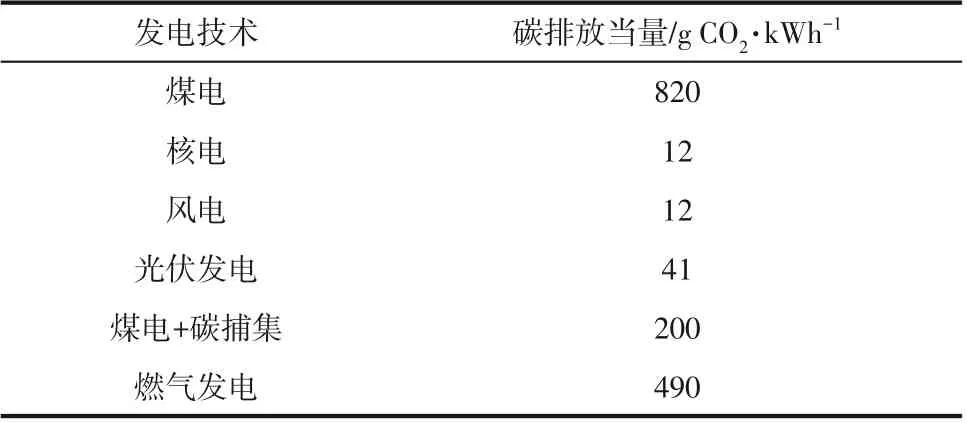

本文碳排放分析采用与成本分析相同的系统边界和功能单元,参照相关文献报道建立新工艺的碳排放量评价模型。假设电还原CO工艺设备临近工业尾气捕集装置,本文暂不考虑CO运输阶段的碳排放,生产单位产品的碳排放主要是工艺CO排放量和公用工程CO排放量的总和。其中,由于CO为过程原料,工艺CO为负,数量等于转化利用的CO量,公用工程CO包含提供过程所需蒸汽、电力等能量间接排放的CO量。鉴于绿色低碳的可再生能源技术日趋成熟,本文还考虑了风电、核电、光电等不同电力能源技术驱动下工艺路线的碳排放量,以系统全面地评价工艺碳排放情况。各类能源发电技术的碳排放当量如表6所示。本文假设工业尾气(CO体积分数约为12%)捕集能耗为0.317kWh/kg CO。

表6 不同发电技术碳排放当量[5,30]

2 结果与讨论

2.1 成本分析

不同技术情景假设下的单位质量甲醇生产总成本变化趋势如图2所示。其中,基准情景(2021年)和未来情景(2040 年)下的甲醇生产成本分别为56.57CNY/kg 和5.70CNY/kg,均高于文献报道的传统煤制甲醇工艺成本(1.8CNY/kg),这是由较高的投资成本与操作成本造成的。然而,随着技术的发展,可再生电力成本和设备投资成本的降低,其经济性将得到显著改善。在最佳情景下的新工艺甲醇生产成本仅为传统工艺的88.33%(1.59CNY/kg),证明该工艺具有盈利潜力。

图2 不同技术情景假设下离子液体电还原CO2合成甲醇工艺总生产成本(TPC)

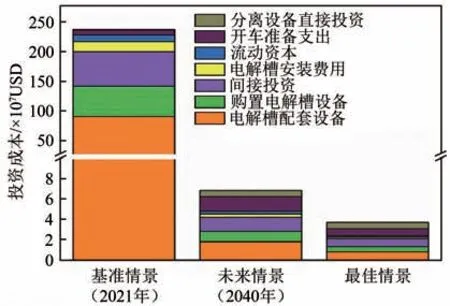

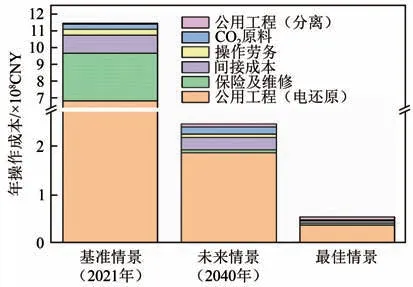

图3 和图4 分别展示了不同技术情景下,投资成本和操作成本的构成。就投资成本来说,CO电解槽设备相关的投入在所有情景假设中占比均超过一半,因此,如何减少电解槽设备费用成为降低投资成本的关键,主要对策包括优化电解槽结构设计,提高反应电流密度进而减小所需电极面积。另外,电还原单元的能源消耗也是成本不容小觑的一部分(均占操作成本60%以上),提高甲醇选择性,降低反应槽电压是减小这部分成本的关键。值得注意的是,不同技术假设下,开车准备支出、分离设备投资的相对贡献变化明显。开车准备支出(催化剂和离子液体一次装填费用及甲醇浓度满足精馏进口要求的生产准备费用)及分离设备费用在最佳情景下的占比分别是16%和13%,而在基准情景(2021年)下两者的占比仅为4%和不足1%。这主要是因为基准情景下影响开车准备支出、分离设备投资的关键因素是各类原料价格及电费的变化,而电解槽相关投资费用是总投资的主要组成部分。

图3 不同技术情景假设下离子液体电还原CO2合成甲醇工艺投资成本分布

图4 不同技术情景假设下离子液体电还原CO2合成甲醇工艺操作成本分布

2.2 敏感性分析

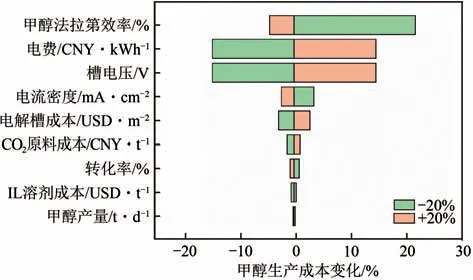

根据2.1节的分析可知,在未来情景(2040年)基础上,随着技术的发展、可再生电力成本和设备投资成本的降低,各参数值将进一步优化,展现出较好的盈利潜力。基于此,本文选取了电流密度、电费、槽电压等9个参数,将其未来情景(2040年)下参数值作为基准进行敏感性分析。通过辨识各参数变化对工艺经济性的影响,明确新工艺工业化需优先考虑的参数,最大化资源利用效率。本文设置变化范围为高于和低于基准值的20%,参数阈值和分析结果如表7和图5所示。

表7 未来情景(2040年)下敏感性分析中的参数及阈值

图5 未来情景(2040年)下离子液体电还原CO2合成甲醇工艺成本敏感性分析

图5 展示了每个参数相较于基准值增加20%(橘色部分)和减少20%(绿色部分)时,甲醇生产成本较基准值(5.70CNY/kg)的变化幅度。由图5 可以看出,当维持工业规模的电流密度(1500mA/cm)时,甲醇法拉第效率、电费以及槽电压对离子液体电还原CO合成甲醇工艺经济性影响较大,甲醇生产成本波动分别为21.65%、14.61%、14.61%。维持较高的甲醇法拉第效率,采用更便宜的电力以及优化电解槽结构降低反应过电势,可以大幅度降低整个工艺成本,显著改善其盈利能力。由于该情景下生产总成本主要受操作成本的影响(见图2),电解槽成本与甲醇产量对过程经济性影响有限,甲醇生产成本波动均小于3%。另外,从图5中还可以发现,提高电流密度和转化率引起的成本降低幅度小于参数恶化导致的成本增加幅度,而降低CO原料成本和IL溶剂成本对过程经济性的影响则刚好相反,所以针对这两组参数应采取不同的策略以最有效地降低成本。需要强调的是,工艺经济性对参数变化的敏感度与基准情景假设相关,是由特定情景下与该参数相关的各项成本总和占总生产成本的比重决定的。以电流密度这一参数为例,在基准情景(2021 年)和未来情景(2040年)下,受其影响的电解槽设备总投资和保险、维护及修理费用之和占生产成本的比例分别为65%和14%,这导致生产成本在基准情景(2021 年)下对电流密度的变化更加敏感。因此,当基准情景发生变化时,同一参数的灵敏度分析结果可能截然不同,需结合具体情况另作分析。

2.3 生命周期碳减排分析

图6 所示为6 种不同能源发电技术驱动下新工艺的生命周期净碳排量。可以看出,基于不同的技术假设,各工艺碳排量的排序一致,从高到低依次为无碳捕集装置的煤电驱动工艺>燃气发电驱动工艺>耦合碳捕集的煤电驱动工艺>光伏发电驱动工艺>核能与风能驱动工艺,这是由不同能源发电技术单位碳排放的差异造成的。相比于煤制甲醇工艺每生产1kg 甲醇排放3.85kg CO,化石能源发电驱动的工艺中仅有耦合碳捕集的煤电驱动工艺具有碳减排潜力,在基准情景(2021)、未来情景(2040)及最佳情景下碳减排潜力依次为32.64%、67.25%、97.67%。同时,从图6(b)、(c)可以发现,降低CO电还原单元碳排放量是控制工艺碳排放量的关键,这可以通过优化电解槽设计提高电能效率及耦合阳极电势更低的有机氧化反应等方式实现。值得关注的是,可再生能源发电驱动的各工艺可实现生命周期内负碳排放量,生产1kg甲醇碳排放量最高为-1.08kg CO(光伏发电)和-1.29kg CO(核电/风电),这意味着其不仅不向环境额外排放CO,还可以消纳更多CO。因此,即便可再生能源具有强波动性、随机性及成本昂贵等问题,就碳减排潜力而言,可再生能源发电驱动的工艺明显优于传统化石能源发电驱动的工艺。同时,在迫切实现“双碳”战略目标的背景下,可再生能源技术作为主要减排手段,势必得到进一步发展,这将进一步提高可再生能源发电驱动电还原技术的可行性。

图6 不同能源发电技术驱动下工艺生命周期净碳排放量及正的净碳排放量时各单元碳排放量分布

3 结论

本文基于生命周期概念,对比评价了离子液体电还原CO制甲醇新工艺与煤气化加氢制甲醇工艺的生产成本及碳排放量,得到以下结论。

(1)离子液体电还原CO制甲醇新工艺在最佳情景下,生产甲醇的成本为传统煤制甲醇工艺的88.33%,明显低于甲醇产品市场价格,具有盈利潜力。

(2) 在工业级电流密度水平操作时(1500mA/cm),甲醇法拉第效率、电费以及槽电压是影响离子液体电还原CO合成甲醇工艺经济性的关键因素,优化这些参数可以大幅度降低生产成本,显著改善新工艺盈利能力。

(3)采用可再生能源提供电力时离子液体电还原CO合成甲醇工艺可实现生命周期内负碳排放。其中,受核电和风电驱动的工艺碳减排潜力最大,每生产1kg 甲醇最高可消纳1.29kg CO,为低碳生产甲醇提供路径参考。

本文提出的新型工艺还处于实验室、小试向中试推进的阶段,部分数据是在优化过程操作条件下通过物料和热量衡算所得,部分则采用处于全国乃至全球典型水平的技术数据进行了近似替代,所以将来如果能在中试及建厂投产时获得更具技术代表性的数据,将大幅提高评价结果的准确性,有力支撑新技术的工业应用。

ACC—— 年度投资成本,USD/a

Area—— 电极总面积,m

—— 直接投资,USD

—— 生产单位质量甲醇消耗的电能,kWh

—— 法拉第常数,96485C/mol

FCC—— 固定投资成本,USD

—— 电还原CO生成甲醇反应的法拉第效率,%

FOC—— 固定操作费用,CNY/a

—— 电还原CO生成甲醇反应的总电流,A

—— 间接投资,USD

—— 利率,%

—— 电流密度,mA/cm

—— 工厂寿命,a

—— 摩尔质量,g/mol

—— 原料补给量,kg/h

—— 水和甲醇反应摩尔比

—— 操作时间内生产甲醇的物质的量

PEC—— 总设备成本,USD

—— 分离设备生产能力值,t/d

—— 规模因子,0.65

TCC—— 总投资成本,USD

TOC—— 年度操作费用,CNY/a

TPC—— 年度生产总成本,CNY/kg

—— 操作时间,h

—— 槽电压,V

VOC—— 可变操作费用,CNY/a

—— 产生1mol甲醇转移的电子数

ER—— 电还原CO单元

SEP—— 分离单元