40 000 t自卸船结构轻量化设计

2022-04-12蒋明华黄光兵

蒋明华,李 涛,黄光兵

(中船澄西船舶修造有限公司,江苏 江阴 214433)

0 引言

国际干散货航运市场的货运量占据着世界海运货物量的半壁江山,是国际航运市场的重要组成部分。特别是进入21世纪以来,世界经济快速发展,海运的需求量攀升,干散货航运市场进入复苏期。而船舶是航运运输的载体,在市场需求的驱动下,散货船的订单量也逐渐增加,和油船、集装箱船一起成为船舶建造市场中的3大主流船型。同时,散货船的定位也逐渐单一化,逐渐向大载重吨、目标货物单一的方向发展,配合港口的装卸设备,实现货物的单次大数量运输,以降低平均运输成本。常规的散货船运输量大,单船造价也较低,但是对港口码头设施的要求高,常见的点对点长途运输场景已经不能满足现有船舶运力的需求。为了主动适应大宗散货的短途运输场景的需求,自卸散货船应运而生。自卸散货船是借助自身的卸货设备将散装货物卸出的散货船,在自卸船上通常不用配备克令吊等起吊设备,而是配备能自动卸货的自卸系统。自卸船比较灵活,既可以在无卸货设备的港口进行卸货,又可以将货物卸到大型散货船上或者转运船上进行驳运,解决港口吃水浅的问题。

自卸散货船的结构与普通散货船有很大的差异,有一些普通散货船上没有的特殊结构,如桅屋结构、卸货臂基座及W型底等。40 000 t自卸散货船在设计过程中进行了多种方案对比论证和大量的优化设计,使得船体结构重量大幅降低。本文从结构轻量化设计的角度对40 000 t自卸船的总纵强度优化、局部强度优化及规范的特殊要求进行研究。

1 40 000 t自卸散货船的结构特点

1.1 入级符号及主尺度

40 000 t自卸散货船入级DNV·GL,结构设计满足200707版本规范。

船级符号如下:

DNVGL +1A BULK CARRIER, HC-B, BIS, BWM(T), E0, LCS, TMON, NAUT(OC), ESP, Recyclable, COAT-PSPC(B,D)

本船的主尺度如下:

总长190.00 m,垂线间长186.60 m,设计吃水10.50 m,型宽29.00 m,型深16.00 m,结构吃水10.80 m,梁拱0.40 m。

1.2 结构特点

本船为全焊接结构,分为艉部(包含机舱)、货舱、艏部和上层建筑。

货舱设有7个,范围从艏防撞舱壁至机舱前舱壁,采用双层底、双舷侧结构;设W型三底,三底下方布置2条纵向输送带;艏部布置2条横向输送带和1套三明治式垂直提升系统;甲板面布置1条90.50 m长的卸货臂,实现货物自卸功能;双层底设有7道纵桁,舷侧设有2个平台结构。

顶边舱由压载舱和电缆管弄组成,采用纵骨架式,每4档设1个强框架。本船的电缆管弄设计与常规的散货船有较大的区别。常规散货船的管弄通常设置在双壳区域,有的可以兼作通道使用,但本船的电缆管弄设置在顶边舱最靠船中的位置,方便机舱区域电缆的布置,同时可使顶边舱区域的压载舱和舷侧双壳区域内的压载舱相通,使压载水系统管路布置更加简单,甲板面更加干净整洁。甲板设有梁拱,能使甲板上浪的水能够更快地排掉。

由于自卸船特有的W型三层底,底边舱比普通散货船更大;底边舱采用纵骨架式,每4档设置1个强框。由于底边舱比普通散货船更高,因此底边舱强框架的尺寸也更大,这也是自卸散货船比普通散货船结构重量更大的一个原因。

根据DNV·GL规范,双层底高度不小于船宽的1/20,即1.45 m,实际高度取值为1.60 m。双层底采用纵骨架式结构。为了更好地传递W型底传递下来的货舱压力,双层底每2档设1道肋板,肋板延伸到底边舱纵舱壁处,并设置过渡肘板,防止结构突变带来的应力集中。

双层底上面一定高度处设置W型底,此W型底是真正与货物直接接触的内底。W型底在底边舱区域内采用纵骨架式,在皮带弄区域采用横骨架式。由于自卸设备漏斗门的安装,很难保证纵向构件的连续性,且皮带弄内还要布置人行通道、除尘设备和震荡器等,因此将皮带弄内设计成横骨架式,并设置纵桁且每2档设置1个支柱,以满足自卸系统卸货漏斗门的刚性要求。W型底与水平面成45°角,卸货时漏斗门打开,货物能够更好地滑到最底部的漏斗门,从而实现货物自卸功能。

由于底边舱结构较高,双舷侧区域的高度仅有3.65 m,双舷侧区域采用纵骨架式结构,每4档设置1个强框架。

除机舱前端壁及防撞舱壁外,货舱区横舱壁全部使用槽型舱壁形式,并设置顶墩和底墩,其中顶墩作为空舱使用。舱间甲板处采用横骨架式,顶墩和底墩侧板上的扶强材全部采用垂向布置。

2 总纵强度优化

2.1 静水弯矩优化

静水弯矩对船舶结构设计有较大的影响,最终会影响结构重量和建造成本,在设计时应重点考虑。静水弯矩既要满足DNV·GL规范的要求,还要满足船舶装载手册工况的要求,因此通过优化分舱布置来减小静水弯矩,使静水弯矩值与规范最小要求值接近,是目前船舶设计中减轻结构重量最有效的方法。

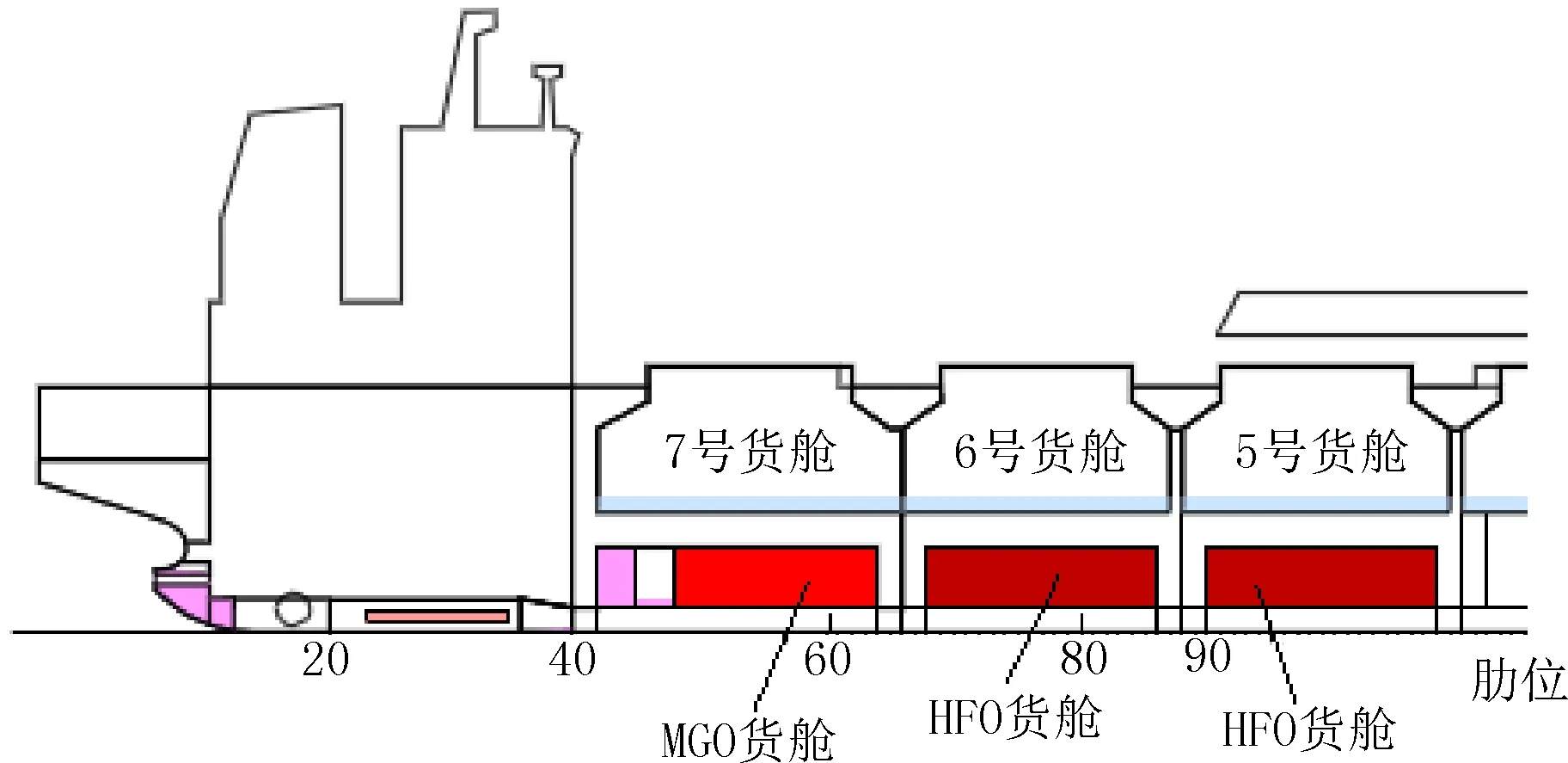

本船由于在实际航行时浅水航行区域较多,考虑在轻柴油(MGO)舱消耗过程中应尽量降低对船舶纵倾的影响,因此船东要求将重燃油(HFO)舱和MGO舱布置在尽量靠近船中部的中间尖顶舱内,但是这样的布置会影响船舶的总纵静水弯矩。经评估不同布置对总纵弯矩的影响后,设计方案将HFO舱布置在5号和6号货舱区域,MGO舱布置在7号货舱区域,可有效地平衡纵倾浮态变化和总纵强度之间的矛盾。油舱布置示意见图1。

图1 油舱布置示意图

由于1号货舱前壁顶墩距离甲板高度较小,该处空间实际装货时货物难以到达,同时考虑货舱清洗和维护的方便,应将前壁位置尽量后移至196号肋位。但是,从设计角度考虑,该舱壁后移会使货物重量向船中集中,从而加大中垂弯矩,不利于结构重量的控制。最终决定将1号货舱前舱壁位置设置在199号肋位处,使得最大中垂弯矩减小了4%左右。弯矩与剪力对比见表1。

表1 1号货舱前壁位置不同处的弯矩与剪力对比

本船船长190.00 m,设置了7个货舱。从破舱稳性的角度考虑,不必在每个货舱之间都设置水密分隔。如果7个货舱设置成5个水密舱段,则可以节省2个水密门。但是从浸水总纵强度的角度考虑,货舱分割成7个水密舱段,最大中垂浸水弯矩可降低约10%,初步估计结构重量可减轻100 t以上。考虑到本船载重量指标比较严格,经综合评估,最终选用货舱区域设置7个水密舱段的分舱方案,弯矩值得到了进一步的下降。5个和7个水密分舱段弯矩包络线对比见图2和图3。

图2 5个水密分舱段的静水弯矩

图3 7个水密分舱段的静水弯矩

由于40 000 t自卸散货船无隔舱装载工况,故对船体梁设计起决定性作用的是浸水工况下的弯矩和剪力,采用7个水密分舱段的方案明显降低了浸水中垂静水弯矩。

2.2 总纵强度计算优化

由于40 000 t自卸散货船在静水弯矩选取时加放了一定的余量,因此在校核横剖面的总纵强度时,弯曲应力可以等于许用应力,这样的设计使结构既能满足强度要求,又能保证较小结构冗余,从而使结构重量做到最轻化。

40 000 t自卸船总纵强度计算采用DNV·GL的Nauticus-Hull软件,中横剖面的船体梁实际剖面模数与规范要求剖面模数的比值接近100%,最大限度地减轻结构重量。中横剖面模数见表2。

表2 中横剖面模数

为了减少结构尺寸的冗余度,使结构尺寸更加合理,在计算总纵强度时全船共建立了45个剖面模型,即每个强框范围内都建立一个剖面模型进行评估,包括屈服强度、屈曲强度、极限强度、剩余强度、疲劳强度等,尽量使每个剖面的船体梁的实际应力最大值趋向于许用值。

3 局部强度优化

3.1 槽型舱壁优化

对于散货船来说,货舱宽度远远大于货舱高度,而槽型舱壁要求其剖面模数与槽型跨距的平方成正比关系,因此散货船槽型一般采用垂直槽型形式。本船设置了顶墩和底墩,在满足舱容的前提下将底墩的设计高度抬高,从而进一步减小了槽型舱壁的跨距。

一般情况下,槽型舱壁需考虑完整航行工况和浸水工况下的强度。对于完整航行工况,干散货船货舱的槽型舱壁承受的载荷分为两部分:首先是货物对槽型舱壁产生的压力,即静载荷;其次是在航行过程中由于船舶运动而产生的货物对槽型舱壁的压力,即动载荷。对于浸水工况,应该考虑货舱有货物时浸水及货舱无货物时浸水。如果装载的是包装货物,可以将货舱当作是空舱,因此在槽型舱壁设计时需要同时考虑静载荷、动载荷及浸水时的作用力,且要考虑以上几种工况的最恶劣情况对槽型舱壁进行强度校核。

单个槽型剖面示意见图4,不同的槽型尺寸对槽型舱壁的厚度有很大的影响。对、、、、、和等参数进行组合优化,使槽型舱壁做到最优和最轻,从而实现结构重量优化的目标。

dcg—槽型深度;bf-cg—槽型面板宽度;bw-cg—槽型腹板长度;

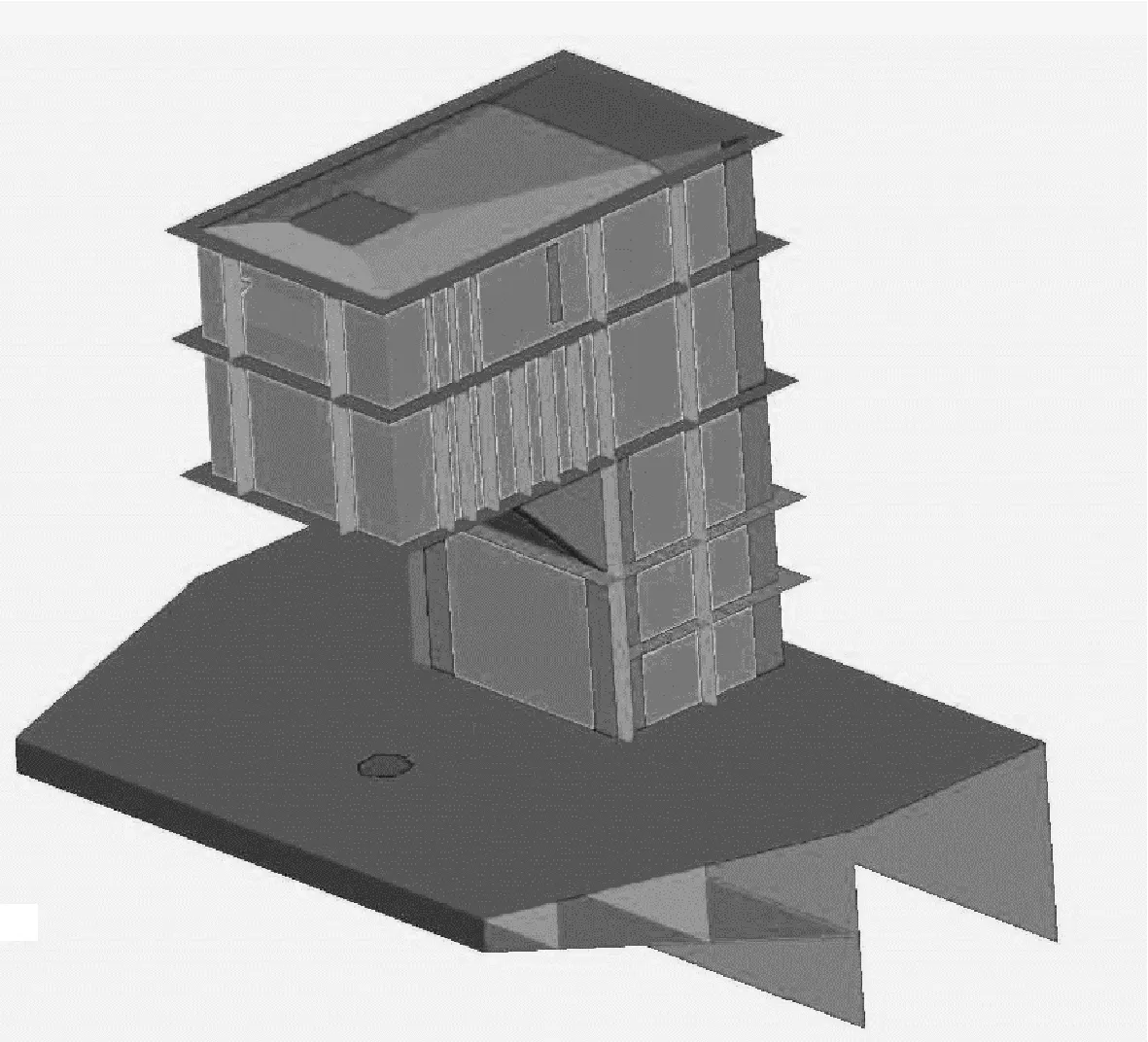

3.2 桅屋结构优化

桅屋结构是自卸散货船上的一种特有结构,用来支撑整个自卸臂。在桅屋下方需要安装自卸臂基座且自卸臂可以200°旋转,因此整个桅屋如同一个大的悬臂梁,不仅需要承受超过5 000 kN的自卸臂油缸的拉力,而且对变形量控制要求极高。如此大的悬臂结构允许最大变形量不超过35 mm,在严格控制结构重量的要求下,这对结构设计是一个巨大的挑战。因此需要对桅屋结构进行有限元计算,可以更加直观地得出不同工况下的应力和变形量。

通过对本船桅屋结构的多种设计方案的分析对比,总结出效果最优的设计方法,即:对顶部变形控制贡献较小的区域进行削斜处理,并大幅增加桅屋4个角上强梁的尺寸。最终仅仅依靠210 t的桅屋质量,将变形量控制在34.7 mm内,比预期质量降低了约90 t。图5为母型船的桅屋结构模型,图6为多次优化后的桅屋结构模型。

图5 母型船桅屋结构模型

图6 优化后桅屋结构模型

4 规范的特殊要求

与其他船级社相比,DNV·GL船级社规范有几个特殊要求,在设计之初应注意核算结构重量是否有大的增加,以免预估结构重量时产生偏差,影响设计质量和建造成本。

4.1 海水阀箱

海水阀箱除了满足规范对外板的要求之外,还应满足以下要求:

=004810

式中:为海水阀箱周界板的厚度,mm;为吹扫压力,Pa;为材料系数;为海水阀箱周界板上加强筋的剖面模数,cm;为加强筋间距,mm;为加强筋跨距,m。

如果设计的吹扫压力值太大,则海水阀箱的板厚和加强筋的尺寸会大幅增加。

4.2 靠泊影响舷侧结构加强

船舶设计时应考虑靠泊时码头对舷侧的冲击,外板、纵骨及横向结构应相应加强,规范对此有明确的计算公式。加强范围为:宽度超过0.9倍的船宽处,且高度方向为压载吃水以上0.25倍的结构吃水处至结构吃水以上2 m。

4.3 顶推区域的加强

船舶在港口靠泊时一般借助于拖轮。拖轮顶推在船舶舷侧外板上时会对舷侧外板区域有额外的推力,这就要对舷侧外板结构进行加强。

DNV·GL要求的顶推加强范围为长度方向不小于5 m,高度方向为压载吃水以上0.5 m至结构吃水以上4 m。加强构件为舷侧外板和舷侧纵骨,具体要求如下式:

=03

式中:为设计压力,kN ,=/100,200 kN<≤1 000 kN;为满载排水量,t。

对于入级其他船级社的船舶,在考虑顶推加强时可以将上述要求作为计算参考。

5 结论

(1)总纵强度优化和减少设计冗余量是减轻船舶结构重量最直接有效的方法。

(2)通过对局部强度的多方案优化设计分析,选择最优方案,从而减轻船舶结构重量。

(3)需注意不同船级社规范中的特殊要求,以免产生不必要的修改和成本损失。