大坡度隧道全液压自行式衬砌台车方案研究

2022-04-11崔竣尧

崔竣尧

(新疆额尔齐斯河流域开发工程建设管理局,新疆 乌鲁木齐 830000)

1 工程概况

1.1 工程简介

新疆某引水隧道SSIV标工程位于该工程线路尾部,处于戈壁滩腹地,穿越两市三县。隧道采用盾构法和钻爆法施工[1],主洞长度37.355 km,纵坡1/5000,支洞长度5.15 km,其中钻爆法施工支洞长度3.633 km,纵坡12.9%,最大埋深295 m,共设有6 个施工支洞和1 个竖井。该工程建成后,对解决下游地区水资源匮乏有重要意义。

1.2 工程特点

钻爆法施工的5#、9#、10#及11#支洞总长3.633 km,纵向坡度均为12.9%,其中需要施作二次衬砌段共1.785 km,较长的距离以及较大的坡度导致二次衬砌施工难度增大。为满足工期计划要求,二衬需随着开挖进度跟进施工,掌子面开挖出渣以及施工一线物料运输车辆、人员等来回穿梭,使得衬砌台车在大坡度斜坡上的稳定性、安全性变得尤为重要,是必须要研究解决的施工重难点。

2 台车行走系统方案比选

隧道衬砌台车是用于隧道整体或局部混凝土衬砌的设备。衬砌模板台车包括行走系统、门型架、机械支撑系统、边模、顶模、顶升油缸、液压系统、电气系统,还包括平移系统、底纵梁;行走系统与底纵梁连接,门型架与边模通过机械支撑系统连接,顶模系统通过平移系统、升顶油缸与门型架连接。结合本项目支洞的大坡度衬砌段施工难题,进行多种衬砌台车行走系统方案比选。

2.1 轮式轨道台车

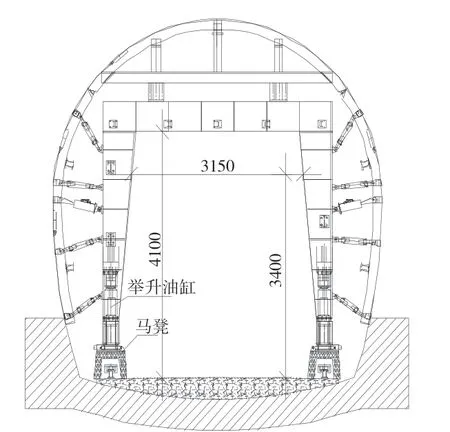

(1)台车结构为满足设计10 m结构段长度的要求,拟采用10.1 m长边顶拱全液压模筑台车,主要由门型架部分、模板部分、液压系统和行走部分组成,设计为整体可调组合钢模板、液压油缸脱立模、丝杠千斤顶支撑、电动减速机自动行走。由于台车落于轨道上,稳定性较差,在进行混凝土浇筑时需设置内侧斜撑加固,见图1。鉴于该衬砌台车是为本项目专门设计制造的非标产品,设计时要充分考虑施工机械的匹配问题,确保衬砌与开挖支护施工同时进行[3],互不冲突,根据现场机械外形尺寸情况统计,最高的车辆高3.8 m,最宽的车辆3 m(最宽点在高度3.4 m的位置),故需要在高度3.4 m以下的净宽不小于3.1 m,净高不小于4 m。台车直接落在铺设好的轨道上,采用2×11 kW行走电机链条驱动,带动钢轮移动[2]。

图1 轮式轨道式台车横断面示意图

(2)可行性分析

1)技术方面

该种台车普遍应用于各类隧道衬砌施工中,工人对其熟悉度高,操作较顺手,但衬砌台车门型架净宽、净高尺寸在不浇筑混凝土的状态下能够满足车辆通行要求,在进行混凝土浇筑时净宽仅为2.5 m,小于3.1 m的要求,无法满足大型车辆通行。故从技术方面分析,此方案不可行。

2)安全方面

在12.9%的坡道上使用轮式轨道台车时存在如下几点问题:首先,轨道铺设时对其固定的难度大,易发生枕木或轨道滑溜现象。其次,台车行走时虽使用减速电机控制台车移动,但台车也会在自重的作用下滑溜,与轨道发生相对移动,易发生脱轨现象,会严重威胁施工安全,影响安全目标的实现。故从安全方面分析,此方案不可行。

2.2 液压轨道台车

(1)台车结构

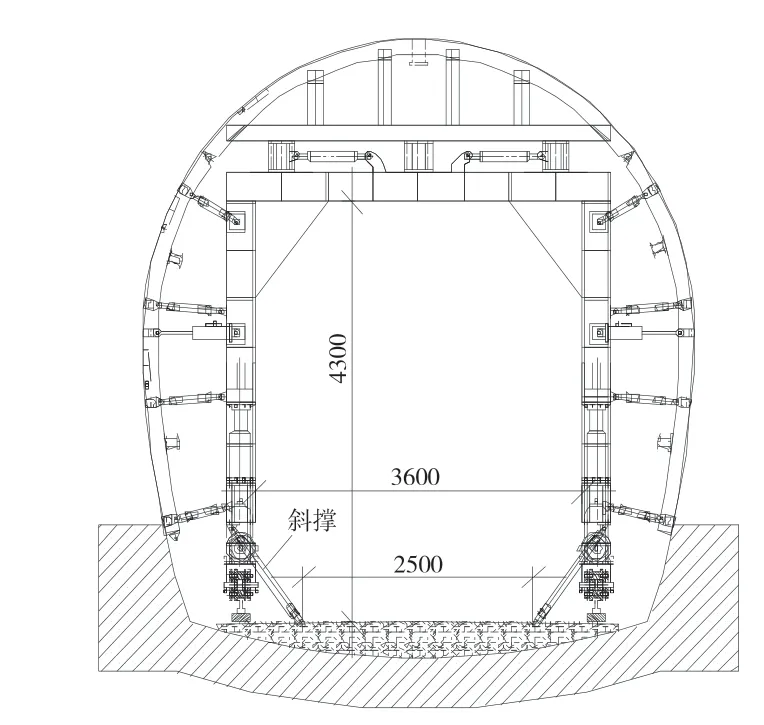

10.1 m长边顶拱全液压模筑台车,设计为整体可调组合钢模板、液压油缸脱立模、丝杠千斤顶支撑、液压油缸顶进行走。在台车前后两端门架上同一高度共设置4个举升油缸,油缸下设置马凳,马凳骑于轨道上方且不接触轨道,马凳连接杆穿过外侧固定槽道,使其只能上下伸缩,不发生侧向偏移,见图2、图3。设计时仍要充分考虑施工机械的匹配问题。将行走油缸固定与横梁下,将轨道挂于行走轮之下,使其与台车相对独立。将行走油缸与行走梁采用钢丝绳连接,并与台车形成整体。台车举升油缸伸出,使台车升高,此时马凳处于支地状态,行走轮下的挂轮带动钢轨脱离地面;行走油缸一伸一缩,带动钢丝绳使钢轨相对台车前移;当行走油缸伸缩完毕,举升油缸收缩,使钢轨落于地面,台车负重落于钢轨上。行走油缸继续伸缩,轨道不动,台车相对发生移动,重复以上动作,完成台车就位工作。

图2 液压轨道式台车横断面示意图

图3 液压轨道式台车纵剖面示意图

(2)可行性分析

①技术方面

该种台车较轮式轨道台车新增举升系统,改进了台车行走方式,依靠马凳与行走油缸交替作业达到行走目的,原理简单,操作难度较低,易于施工,同时该台车门型架净宽、净高尺寸能够满足车辆通行要求。故从技术方面分析,此方案可行。

②安全方面

台车虽依靠马凳与行走油缸交替作业达到行走目的,但当行走油缸作业时,马凳处于离地状态,此时仍存在台车在自身重力作用下发生溜滑的风险,钢丝绳也会存在因拉力过大造成崩断,使台车下溜,造成安全事故。从安全方面分析,此方案仍不能有效解决台车溜滑问题,故此方案不可行。

2.3 液压滑动台车

(1)台车结构

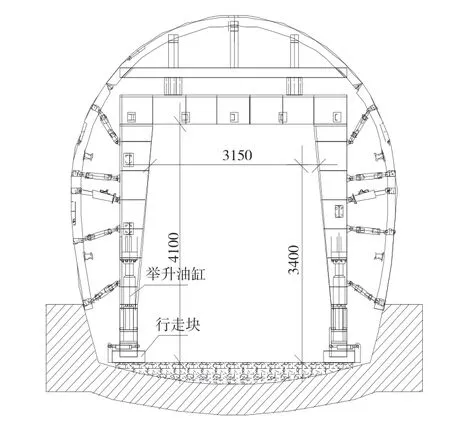

10.1 m长边顶拱全液压模筑台车,设计为整体可调组合钢模板、液压油缸脱立模、丝杠千斤顶支撑、液压油缸顶进行走(行走原理类似于液压轨道台车)见图4。

图4 液压滑动式台车横断面示意图

在台车前后两端门架上同一高度共设置4 个举升油缸,油缸下采用螺栓连接支腿和支撑块,支腿穿过外侧固定槽道,使其只能上下伸缩,不发生侧向偏移。在行走梁(底部横梁)设下挂行走块,每个横梁设2 个,行走块宽度大于行走梁宽度,前后行走块间采用硬连接,并于行走梁下固定设置行走油缸,油缸与其中一个行走块连接,当油缸伸缩时可带动两个行走块整体移动,此为该套行走系统的动力来源,行走块距离为横梁长度减掉行走油缸行程即可。当进行台车移动时,举升油缸伸出,使台车升高,此时,行走块处于离地状态。行走油缸一伸一缩带动行走块,使行走块在行走梁上滑动。行走油缸伸缩完毕后,举升油缸收缩,使行走块落地,台车负重落于行走块上。行走油缸再进行伸缩,行走梁在行走块上滑行,使台车相对行走块进行移动,此时行走块保持不动。重复以上动作,直至台车移动到所需位置。当然,同样需要充分考虑施工机械的匹配问题。

(2)可行性分析

1)技术方面

行走原理类似于液压轨道台车,较为易懂,且操作难度较低,易于施工,同时该台车门型架净宽、净高尺寸能够满足车辆通行要求。故从技术方面分析,此方案可行。

2)安全方面

台车自重46 t,即G=450.8 kN,当台车置于12.9%的坡道上时,台车自重在坡面的分力G1=G×sin =57.5 kN,台车自重在垂直坡面的分力G2=FN=G×cos =447.1 kN,FN为台车对坡面的压力,而台车与坡面的静摩擦力F= ×FN,因为坡面为混凝土路面,取值在0.6~1.0间,当取最小值0.6时,F=268.26 kN≥G1,故台车完全能够稳定于12.9%的坡面上,安全性更佳[4]。故从安全方面分析,此方案可行。

综上,结合本项目施工支洞12.9%大坡度的特点,通过从技术、安全方面综合分析,确定第三种方案最佳,即液压滑动式台车更适合本项目施工。

3 结语

大坡度的衬砌施工是隧道工程施工领域面对的困难之一,施工组织及方案的合理制定是解决这一问题的关键,本文以新疆某引水隧洞SSIV标工程为例,围绕大坡度隧道衬砌台车方案的选择,从技术和安全两方面分别对三种不同的台车方案进行分析论述,最后选定最佳方案,一方面保证了施工安全,另一方面因其故障率较电机驱动故障率低,也节省了过多的维修时间,提高了整体施工效率,同时也节约了维修成本。该方案的有效实施,不仅为项目解决了一个施工难题,更是为我们以后进行大坡度隧道衬砌施工提供了一定的技术参考,但各工程项目的特点不同,应结合项目的实际需求选择合理的方案,确保安全顺利的完成施工任务。