锻造生产过程控制对TC21 锻件组织和性能的影响

2022-04-11王冬冬海军装备部

TC21 是一种富β 稳定元素的α +β 型两相钛合金,该合金具有高强度、断裂韧性好、淬透性高和可锻性好等优点,因而广泛地应用于飞机的核心部件。该合金能够满足损伤容限设计的需要和高结构效益、高可靠性及低制造成本的要求,因而广泛地应用于我国研制的新一代航空装备中。TC21 中一种近β 型钛合金具有强度高、重量轻、断裂韧性高、裂纹扩展速率低和抗腐蚀性好等优点,该材料对锻造温度敏感,尤其对加热过程及锻造冷却控制是该材料锻造的难点,要得到合格的锻件,必需在加热及锻造过程方面严格控制。

近几年,随着型号任务不断增加,TC21 锻件或中间坯改锻任务逐渐增多,经过几年的探索与改进,将锻件或中间坯改锻工艺定为“β 锻造+常规锻”方案,使锻件探伤改锻质量比改进前有所提高,各项性能均达到技术要求。

原工艺在生产中存在问题及原因分析

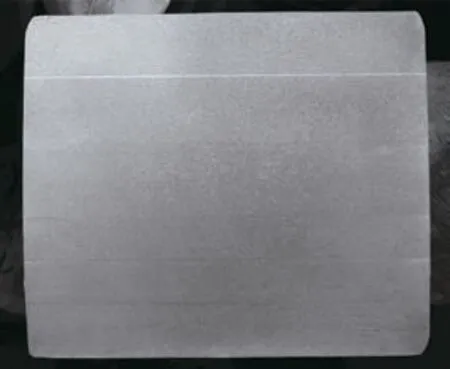

在多项材料牌号为TC21 的压气机盘锻造的任务中,由于原材料厂家提供的棒材多为经过简单镦拔后轧制为成品的棒材,部分棒材边缘组织粗大,如图1所示,由图可知,棒材边缘存在明显的低倍粗晶,组织性能测试均难以达到生产要求,不能直接使用,需对材料组织进行改进,符合标准要求后方可投入生产。因此,对TC21 棒材进行了改锻试制。

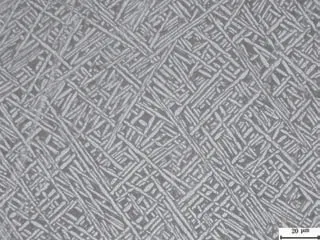

采用该原材料生产的锻件端面低倍组织如图2 所示,由图可知,锻件表面和心部存在粗晶,其高倍组织如图3 所示,由图3 可以看出,锻件高倍组织为典型的网篮组织,但次生α 相偏粗。

广东人吃海鲜火锅,格外讲究,火锅配以鱿鱼、海螺肉、鸡肉、牛肉、墨鱼、牛百叶、海参等生料,再加上蔬菜和佐料。吃时先将各种海鲜依次倒入没油的清汤里,煮熟后捞到各人碗中,然后再倒入鸡肉、牛肉等。吃完肉类,再倒入香菇、青菜等清口,鲜而不腻,味美无比。

为满足生产进度需要,针对存在的问题,结合多年的锻造经验,对TC21 棒材改锻工艺进行了改进,通过改进后工艺的试制,原工艺出现的问题得到了很大程度的改善,产品质量得到进一步的提高,有力促进了型号任务的完成,满足了生产需求。

图1为过电压检测装置原理示意图。如图1所示,在动车组受电弓底架上,安装一段连接电缆至测量电极。由于电极与接触导线的距离较近,接触导线与测量电极上的过电压具有相同的幅值和相位。

锻前制坯采用3 吨自由锻锤进行,锻后采取水冷方式进行处理增加倒棱镦拔,其目的是增加端面棱角处总变形量,使其组织细化,成形工步采用2 吨电液锤进行,其目的是防止变形速率过快,锤打击力过重,引起的“烧芯”问题,达到均匀变形的目的。

G是当前像素值,W和H分别是图像的宽和高,由于图像经过了二值化,故图像中只存在0或者255两个值,利用其作为标志,当合并符合约束条件的种子后,将其像素设置为0.最后,当图像中仅存在全为0的像素时,算法终止.以图5为例,其分割后效果如图6所示.

为了进一步验证本文方法的有效性,采用像元为140×132的InSAR真实数据生成的干涉图,并将本文方法和常用的InSAR干涉图解缠方法进行比较,其解缠结果如图3所示.

粗晶部位主要分布于锻件棱角及端面位置,端面棱角处变形最小,但由于该处温度偏低,变形抗力增大,实际变形量减小。在拔长过程中,由于端面在难变形区,且下端面与锤砧接触时间较长,温度下降较多,端面棱角处变形最小,端面就会有粗大晶粒。理化解剖件中心区域出现清晰晶,在锻造时,由于棒材规格较小,且锻锤打击过重或过快,其中心部始终为自由锻造的易变形区,该区域的温升较大。当锻速较快且打击过重时,坯料心部不论怎么锻打都处于大变形区,热效应强烈,而钛合金导热性差,其导热系数低,约为钢的1/5,铝的1/15,心部变形热往表面散热慢。

按以上改锻工艺方案试造一批后,通过检查锻件端面低倍组织及解剖件心部低倍组织,发现存在低倍组织不均匀问题。

工艺优化改进

下面以某典型锻件改锻工艺为例进行分析。

下料规格:

210mm×160mm(锻件);方式:四合一锻造;重量:24.94kg;制坯:加热温度为T

-30℃,制坯设备为3 吨锤。经四火次以30%左右拔长至96mm×72mm×760mm;经二次下料沿长度方向均分为4 件,机加至96mm×72mm×180mm,经低倍和探伤检查无问题;成形工步:(T

+15 ℃)×60min,1 火完成;96mm×72mm×180mm拔长至锻件尺寸56mm×85mm×250mm。

制坯:加热温度为T

-30℃,制坯设备采用3吨锤。经四火次以30%左右拔长至96mm×72mm×760mm。经二次下料沿长度方向均分为4 件,机加至96mm×72mm×180mm,经低倍和探伤检查无问题;成形工步:(T

+15℃)×60min,1 火完成,制坯设备采用2 吨锤。96mm×72mm×180mm 拔长至锻件尺寸56mm×85mm×250mm。

在制坯工步增加倒棱镦拔、水冷,使表面棱角处难变形区在变形量上有所增加,大大改善了内部组织。使难变形区和变形死区的组织得到完全改善。成形工步在2 吨锤进行,锤的能量相应得到控制,不仅降低了操作难度,而且使坯料在温度比较均匀的情况下进行变形,防止了热效应的产生。

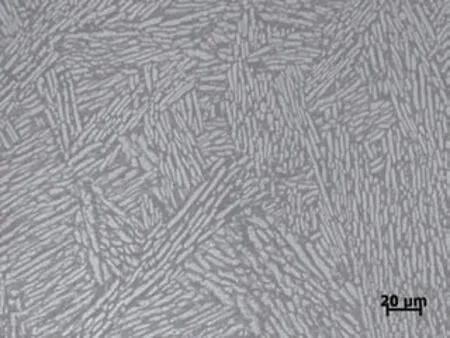

工艺优化后坯料低倍组织如图4 所示,由图可知低倍组织均匀。工艺优化后坯料高倍组织如图5 所示,高倍组织为典型的网篮组织,相对于原工艺的图3 中的组织,片层α 相编织较好。

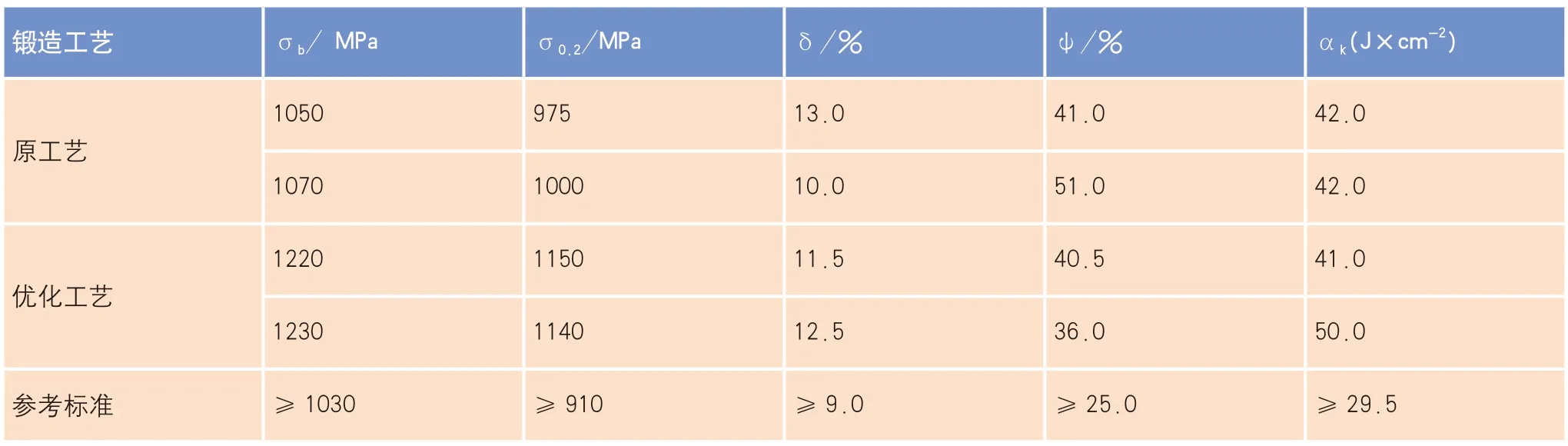

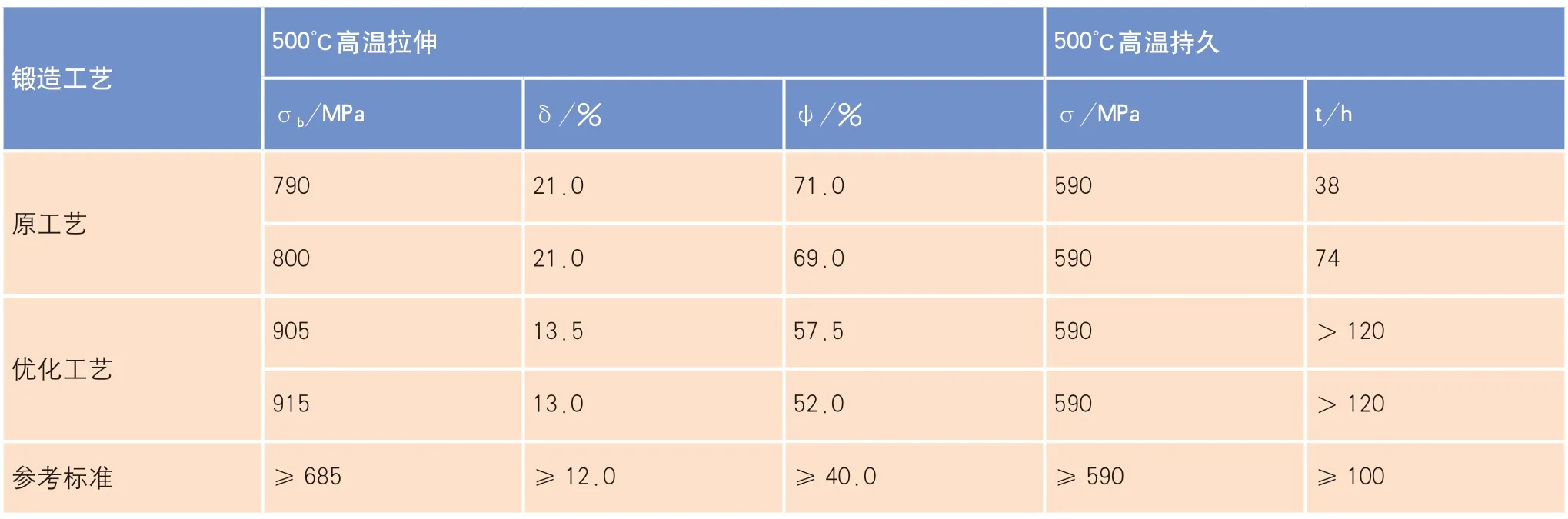

工艺优化前后的性能数据见表1、表2,表1 为工艺优化前后的锻件室温力学性能,由表1 可知,工艺优化后,室温力学性能强度明显提高,原工艺室温性能富裕度小,仅为20 ~40MPa,而经过工艺优化后,强度明显提高,强度富裕度约为200MPa。表2 为工艺优化前后的锻件高温力学性能,由表2 可知,工艺优化后,500℃高温力学性能强度明显提高,原工艺高温性能富裕约为100MPa,而经过工艺优化后,500℃高温强度富裕度约为200MPa。而工艺优化前500℃、590MPa 的持久性能低于标准值的100h,仅为38h、74h,而工艺优化后锻件的持久性能大于120h,大于标准值的100h。这是由于随着片层α 相的尺寸减小,晶体中有效滑移长度减小,材料强度提高,持久时间延长。

结束语

用调整后的方案在3 吨和2 吨自由锻锤上改锻小于等于25kg 的TC21 锻件或中间坯,实践证明,用合理的设备匹配后,完全满足锻件或中间坯的技术条件,且能预防心部粗晶问题。