近净成形42CrMo大型锻造轮带的制造

2022-04-11赵丽美尚贺军陈淑亮伊莱特能源装备股份有限公司

轮带又称滚圈,是回转窑设备上的主要部件之一。它的作用是把筒体的全部重力(包括耐火砖、内部装置和物料等的重力)传递给托轮,并使筒体能在托轮上平稳地回转,因此轮带要具有足够的强度和耐久性,同时,轮带又是加强筒体径向刚度的零件,因此应该保证足够的刚度。

轮带的材料,一般为35 号钢、45 号钢、35CrMo、42CrMo 等材质,当前市场上4 米以上的大型轮带90%采用铸造工艺生产,铸造轮带轴向硬度不均匀,组织疏松。在低速、高负荷作用下,轮带基体组织疏松,硬度较低的地方就有压溃、卷边、压陷等现象。另外,因铸造缺陷,造成皮下空洞、大面积的疏松、砂眼等,亦会造成轮带表面剥落和压痕。成分偏析、疏松、砂眼等缺陷容易造成淬火开裂的风险,一般进行正火加回火后使用,未能充分发挥合金钢的高强度和高耐磨性的优势。轮带要求精加工后各工作表面无缺陷,目前大型铸钢件尚难以完全达到。经过多道工序得到的精加工轮带不宜轻易报废,因此需进行补焊,但采用一般的补焊方法时,由于焊后不允许再作热处理,焊接热影响区与基体的硬度差很大,在很大的接触应力作用下容易产生裂缝。

在高温下对钢锭进行大压下量锻造,有利于疏松、孔洞的锻合。水冒口的去除和高温加热锻造有利于改善钢锭的成分偏析。但是自由锻由于受设备的限制,很难实现大尺寸轮带的锻造成形。通过大型油压机和RAW2500/1250-16000/3000 数控轧环机配合使用,采用近净成形方式,不仅具备自由锻成形的优点,还能实现大尺寸轮带精准快速成形。因成形快,变形均匀,性能均匀性优于铸造和自由锻。因控形好,余量均匀,椭圆小,相比自由锻而言提高了钢锭的利用率。近净成形的轮带少或没有锻造氧化皮,35 号钢和45 号钢的轮带可以在毛坯状态下进行性能热处理。

中国举办2020年ICME-14,既是中国数学教育界的一件大事,也是中国数学教育界的一件喜事.这是几代中国数学家和数学教育工作者的梦想,也是几代中国数学家和数学教育工作者共同努力的结果,为此,中国数学教育界以此为契机,中国特色数学教育理论与实践的挖掘,理性地借鉴国外的经验与教育理论,深入研究中国与西方发达国家在数学教育研究方面的差别与距离,提高中国数学教育及其研究的国际水平,尤其是提高实证研究的水平,提高中国在国际数学教育界的话语权,培养更多优秀的年轻数学教育学者,促进各类数学课堂教学实践的科学性,都是实现中国数学教育崛起的必由之路.

锻造轮带成分均匀,不存在疏松、砂眼等铸造缺陷,可以通过调质热处理获得优异的综合性能。42CrMo 常规使用的淬火介质为油和淬火液。不论是有机淬火液还是各类淬火油,其有效成分均为高分子聚合物,其来源为专业的淬火介质生产商,具有高挥发性和易产生烟雾等特点,这将会增加生产成本和环境污染。通过对材料的淬透性、淬硬性、临界冷却速度、临界温度等特性的分析,合理选择淬火加热速度、奥氏体化温度、保温时间、出炉转移时间和淬火冷却时间,结合厂内淬火用水的冷却特性,制定适合各类截面形状和尺寸、不同直径的环形锻件的水空交替冷却工艺,在保证环形锻件淬火效果的同时,降低淬火烈度,有效控制马氏体转变区冷却速度,从而有效降低淬火开裂风险,控制淬火畸变。

结合各车间产量、生产节拍,设计淬火水槽的尺寸和形状,通过循环和冷却系统的优化运行,确保淬火用水的洁净度、温度和流动速度,满足锻件各冷却阶段的冷却要求,达到“高温区相对快速冷却,中温区有效避开临界区域,低温区缓慢冷却”的目的。

轮带的制作过程

原材料化学成分优化

依据加热工艺对钢锭进行加热,为减少加热时的应力,保证加热均匀,在500 ~550℃和800 ~850℃进行均温,控制加热速度小于等于80℃/h。完成加热后在油压机上利用剁刀去除水冒口,为保证轮带质量,水口的去除量大于等于5%,冒口的去除量大于等于15%。为保证锻透性,工艺要求总锻比大于等于6:1,实际油压机开坯锻比为5.24,辗环时的锻比为3.22,总锻比8.46。锻坯的尺寸:外径7960mm,内径7092mm,高度515mm,重量41800kg,锻坯椭圆度小于等于15mm。锻造温度控制在800 ~1200℃,锻后缓冷。13500 吨油压机锻造充分保证将料坯锻透、压实,并利用冲孔过程将圆坯心部残留铸造缺陷清除掉,这样就可以降低成品轮带的各向异性,提高内部质量。CNC 数字控制的大型轧环机全自动控制,对整个轧制过程进行自动优化,能够实现径向和厚度方向同时轧制、均匀变形,并用激光测量装置实时跟踪环件尺寸变化,从而保证辗环过程中锻坯的径向和厚度方向均匀变形,严格控制环件的毛坯尺寸,确保其各向余量满足后续热处理和机械加工的要求。

⑵室温拉伸和冲击。

⑶锻件从热处理炉转运至淬火水槽的时间,要满足锻件转运至淬火水槽上方时,其表面温度不小于Ac

+(0 ~30)℃。

生产工艺流程

⑴表面硬度。

近净成形

为保证轮带的硬度、性能满足使用要求,提高轮带的使用寿命,结合实际的生产过程尤其是用水调质的特点,对钢锭的化学成分进行了优化和内控。主要控制碳、合金元素分布均匀性避免因成分差异过大造成的硬度差异过大,控制P、S 和气体含量,减少夹杂物的数量,避免氢裂的产生。

锻后热处理

锻件冷却至小于等于300℃后,进行正火加回火热处理。将轮带装入炉温不大于300℃的热处理炉,以小于等于60℃/h 的速度升温至650℃进行均温;随后以小于等于80℃/h 升温至860 ~880℃,并依据锻件最大有效厚度进行保温,保温结束后空冷至小于等于300℃后进行回火。回火时,将正火后的锻件装在炉温不大于300℃的热处理炉内,在300 ~350℃进行均温,随后以小于等于50℃/h 升温至650 ~680℃,并依据锻件最大有效厚度进行保温,保温结束后炉冷到400℃左右时出炉空冷。具体锻后热处理工艺见图1。锻后正火的目的是细化晶粒,消除锻造内应力,为调质做准备,正火后回火的目的是消除正火的应力,降低硬度,为调质前的粗车做准备。

调质前粗车

成品按照EN 10228-3-2016 进行超声波检测,应符合EN 10228-3-2016 的3 级要求,应按照EN 10228-1-2016 的要求进行100%磁粉检测,满足EN 10228-1-2016 的2 级要求。

考虑到调质前若存在明显的缺陷,会对产品的质量产生影响。缺陷可能会在调质过程中扩展,导致缺陷超标甚至产生裂纹。如果缺陷在调质前已经超标,进行调质只会增加成本。因此调质前粗车后应对轮带按照EN 10228-3-2016 进行超声波检测,扫描面为外径、内径和上下端面,符合EN 10228-3-2016 的3 级要求。

依据锻件成品和毛坯尺寸,确定各部分调质前的加工余量,粗车后各部分尺寸在考虑变形的情况下应满足成品尺寸要求。还应考虑经淬火回火后尽量减少淬硬层的去除量,即应该稍留加工余量。综合考虑以上因素,调质前粗车内径余量50 ~55mm,外径余量10 ~15mm,考虑到取样,高度加工到500mm。用水淬火时,淬火烈度高于有机淬火液和油,所以各部位的倒角应至少选择R15 ~R20mm。如果局部存在锻造氧化皮应采用打磨的方式去除,保证轮带的淬透性和减少热处理变形。

调质

⑴为预防调质时出现裂纹,应对调质前粗车的工件进行UT 检测,检测合格后才能进行调质。将超声波检测(UT)合格的锻件,装入炉温不大于300℃的热处理炉中,以小于等于60℃/h 升温至650℃,进行均温;随后以小于等于60℃/h 升温至850 ~870℃,并依据锻件最大有效厚度按照40 ~60mm/h 进行保温,保温结束后,出炉进行水空交替淬火。水空交替控时淬火技术在实际生产中有广泛的应用。

⑵水冷淬火前要保证:水温20 ~30℃,水温太低容易出现开裂现象,水温太高影响淬火效果;为保证淬火均匀性,淬火水槽配备循环和搅拌系统,根据工件的形状和尺寸选择开启不同的循环和搅拌系统;根据工件的温度和水空交替的次数选择循环水的流量,保证淬火完全不发生开裂。

随着电网规模增大,原有线路的开口T接日渐增多,随意的开口T接给OPGW光缆带来一定危害,引起其抗机械强度、接续盒防腐水平和密封性能的下降。个别光缆线路的接续盒安装不正确,未固定在输电铁塔主材上。若遭遇台风或寒潮,安装不合格,容易引起震动,导致接续盒内纤芯散落光缆损耗增加甚至造成断纤事故[3]。在输电工程前期设计阶段,应增大对路径的严格审查,尽量避免随意开口和T接的产生。在日常巡视阶段,需加强对接续盒的安全检查,掌握最新资料,发现问题,及时更换补强,以提高OPGW光缆的使用寿命和保护能力。

⑷水冷淬火控冷方案:锻件入水冷却前,预冷至表面约Ac

+(0 ~30)℃,随后分次实施水空交替冷却;第一次冷却的时候根据水温和工件的有效厚度确定;后面水冷的时间根据工件的返温情况依次减少。水空交替冷却完成后,锻件空冷1.5 ~2.0 小时后回炉回火。回火时为了组织转变均匀、保持工件表面和内部均温,应在300 ~350℃进行等温,等温时间依据工件的有效厚度确定。调质热处理工艺见图2。

性能检测

大型42CrMo4 轮带成品尺寸:外径7900mm,内径7162mm,高度450mm,净重30448kg。轮带的制作流程为:加热→热剁水冒口→13500 吨油压机锻造开坯→16 米径轴向轧环机轧环→锻后热处理→调质前粗车→超声波检测(UT)→淬火回火→取样检测→精车→终检。

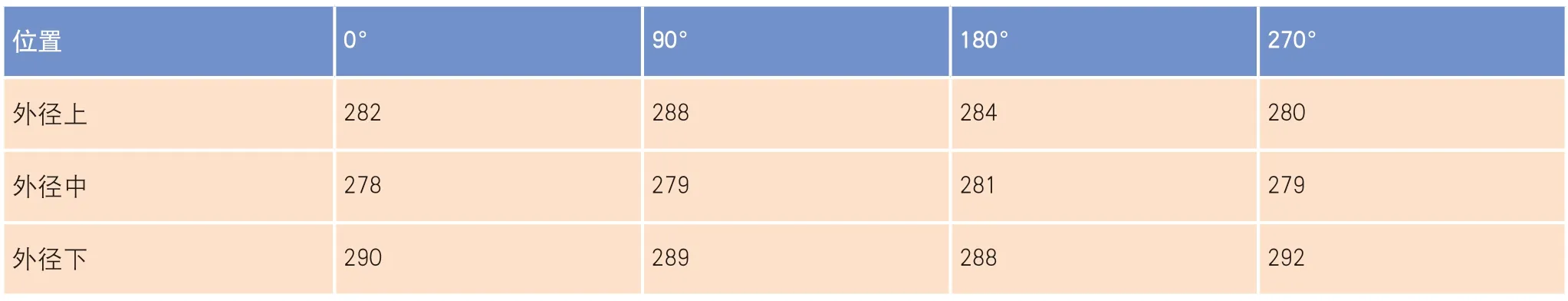

轮带承受窑体的重量,当回转窑运转时,筒体会带动轮带转动,轮带和托轮会产生摩擦,导致轮带发生一定程度的磨损,因此轮带需要保证其耐磨性。耐磨性要考虑足够的硬度,同时应该保证硬度的均匀性。客户要求的硬度为260 ~300HB。使用型号为TH160的G 形里氏硬度计进行检测,检测时,沿圆周方向在外圆均布四条母线,一条线上分别检测上中下三点。硬度检测数值为282HB、278HB、290HB;288HB、279HB、289HB;284HB、281HB、288HB;280HB、279HB、292HB。硬度完全满足客户要求,均匀性也很好,保证耐磨性和均匀性满足客户要求,见表2。

女人总是会老的。从二十二岁到二十九岁,我跟了谢瑞天七年。我们游山玩水,踏遍祖国大好山河,东至上海,南到天涯海角,北上哈尔滨,过了许多快乐的日子。在他面前,我永远都是冷静的,从不迷失。

钢锭的熔炼应采用电炉或转炉冶炼+炉外精炼+真空脱气。钢的牌号及熔炼化学成分应符合表1 的规定,成品的化学成分允许偏差应符合GB/T222-2006 的规定。气体含量:[H]≤2.0ppm,[O]≤20ppm。

从图1、图2、图3的试验结果进行分析:图1切割间距为3 mm,检查切割线边缘完全光滑,交叉处基本也无脱落现象,对照标准要求,结果评定为0级;图2切割线间距为1 mm,检查切割线内几乎完全脱落,脱落面积92%,对照标准要求,结果评定为5级;图3切割线间距为2 mm,切割线边缘和交叉处有大碎片脱落,3个格子完全脱落,受影响脱落的面积约16%,对照标准要求,结果评定为3级。可见,同一产品在选用不同切割间距的情况下,带来的结果评定是有很大差异的。

按照客户的要求在厚度中心0°和180°的位置进行取样检测,拉伸和冲击性能的结果如表3 所示,能完全满足客户要求。

⑶金相检测。

式中,vk是指爆轰产物压力为pk时对应的碎片速度。可以看出:铅层速度vs是爆轰产物半径rk的一元函数,即,在爆轰产物推动铅层加速过程中,任一时刻的铅层速度都可以定量求解,铅层速度vs的最终峰值为v0。

取弃土量、扰动面积、拦挡排水等防护工程的完好性、植物措施的成活率、植被覆盖率、植物生长量、施工开挖回填土石方造成的水土流失对周边影响及恢复期的水土保持效果。

Gyurcsányi研究组[30]最近介绍了一种利用电位法检测带正电荷的肽核酸(PNA)修饰纳米孔与负电荷互补核酸链杂交后的电荷变化,带有电荷的纳米孔膜通过排斥同电荷标志的离子和传输负电荷的离子而表现出选择性行为。基于Nernst-Planck/泊松模型对纳米孔系统的电位微RNA响应进行了定量的理论处理。理论和实验结果之间很好的相关性,表明结合过程主要集中在多孔膜的孔内和孔外。

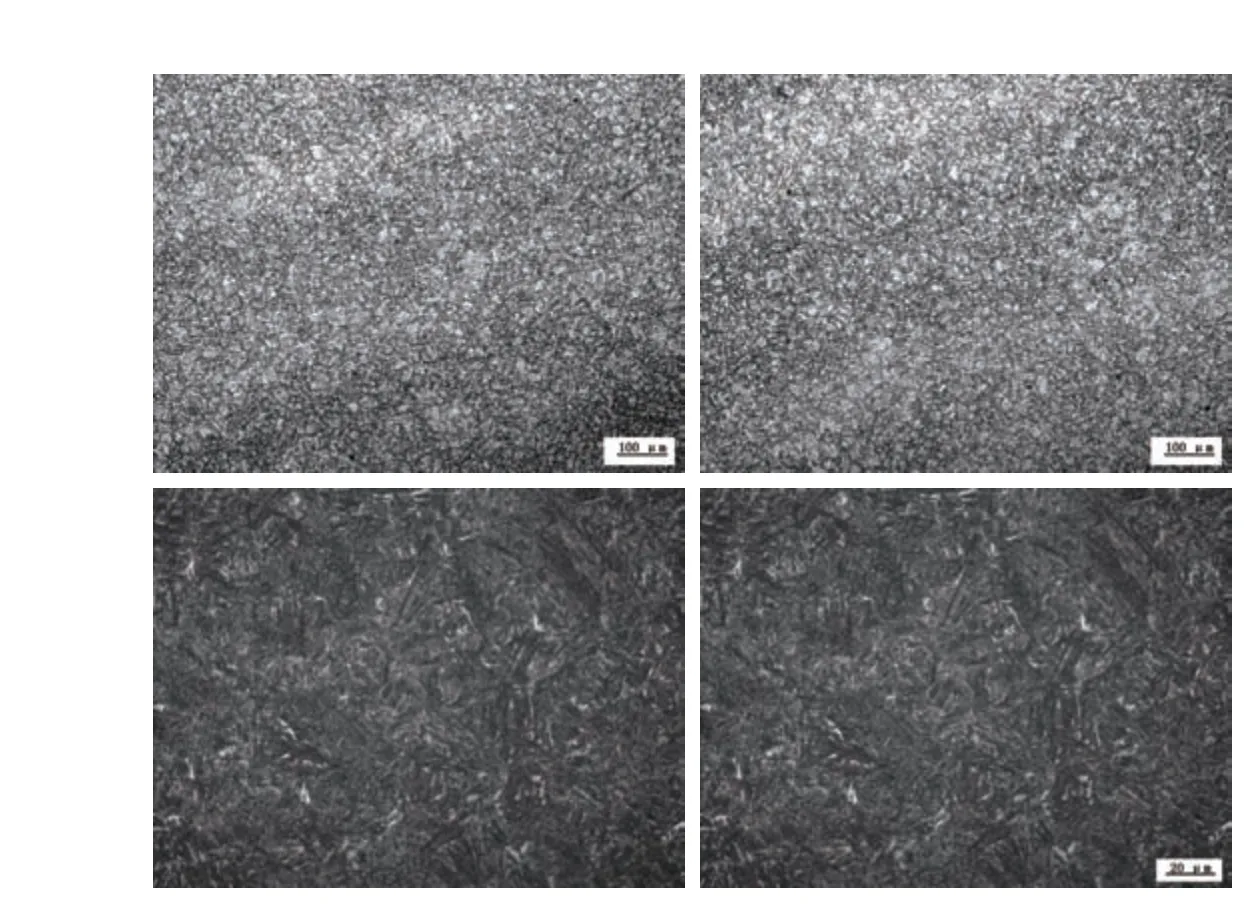

按照客户的要求在厚度中心0°和180°的位置进行晶粒度和组织检测,晶粒度N 大于等于6 级,金相组织为少量铁素体加回火索氏体,结果见图3。

结论

采用近净成形工艺制作的大型锻造轮带,锻后880℃正火,650℃回火处理,经粗车后860℃奥氏体化,采用水空交替冷却方式实施淬火,560℃回火之后,其本体硬度检测结果为278 ~292HB,表面硬度均匀。其本体拉伸性能完全满足客户技术要求,室温冲击性能远高于客户的技术要求。