典型阀门阀体多向模锻成形工艺及应用

2022-04-11宋昌哲胡艳军中冶重工唐山有限公司河北省重型装备预应力制造技术创新中心

多向模锻是指在闭式模腔内对坯料施加工艺力,进行多方向联合挤压、锻造成形的一种模锻方法。采用多向模锻技术可一次成形带内空腔、外枝丫或具有凹凸外形的复杂结构锻件,成形的锻件形状复杂、尺寸精确,接近成品零件。阀门是各行业及生产生活中常见的一种基础性零件,目前在电力、石油化工、核电、航空、国防等领域有广泛应用,随着技术的发展这些领域对阀门阀体的制造工艺及质量等级提出了更高的要求,因此多向模锻成形工艺作为锻造阀体的最佳工艺方法,越来越受到阀体制造加工企业的重视。三通阀体、带主法兰阀体、带侧法兰阀体是最常见的三种阀体结构形式,本文对其成形工艺过程及应用进行了分析和阐述。

三通阀体锻件成形工艺

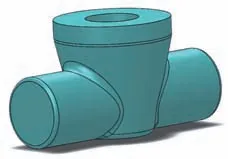

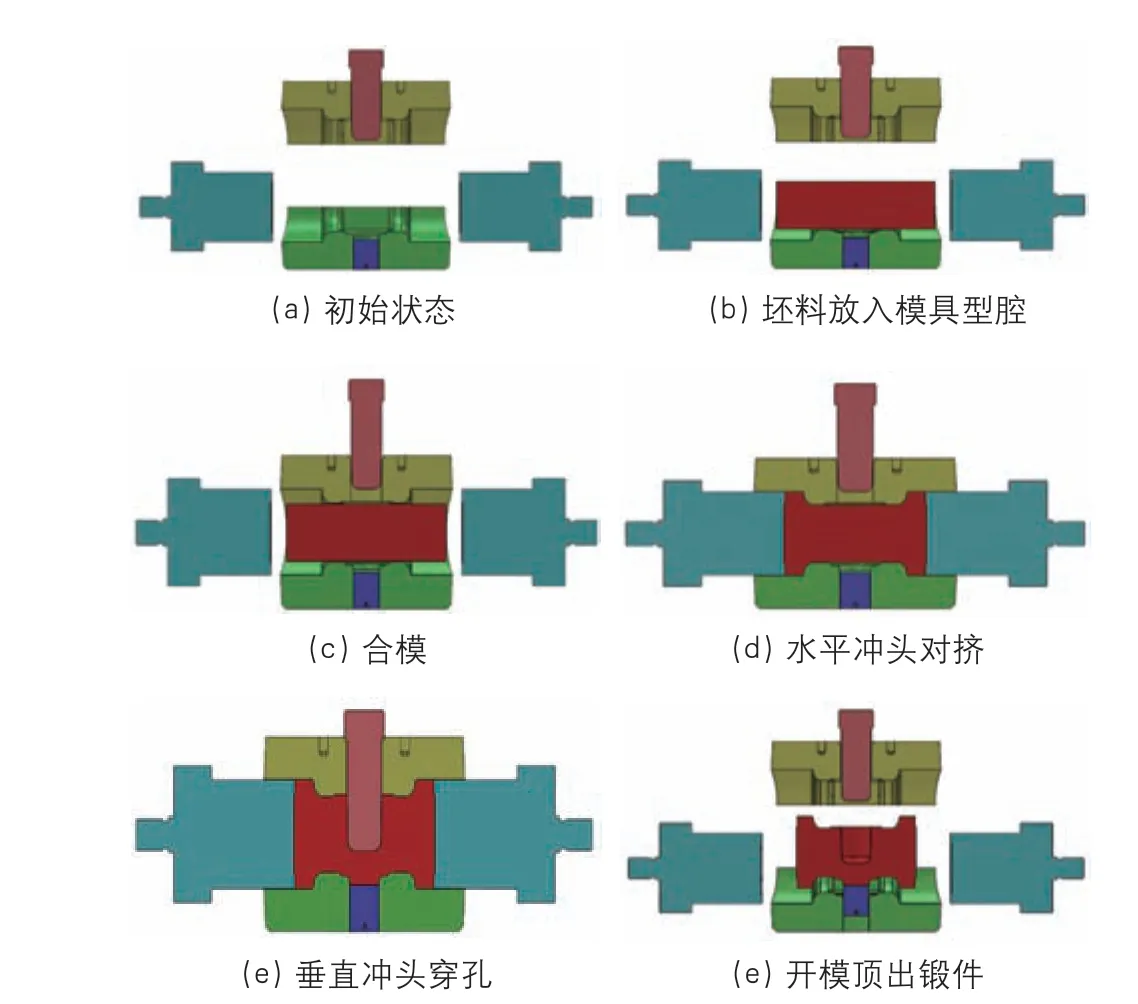

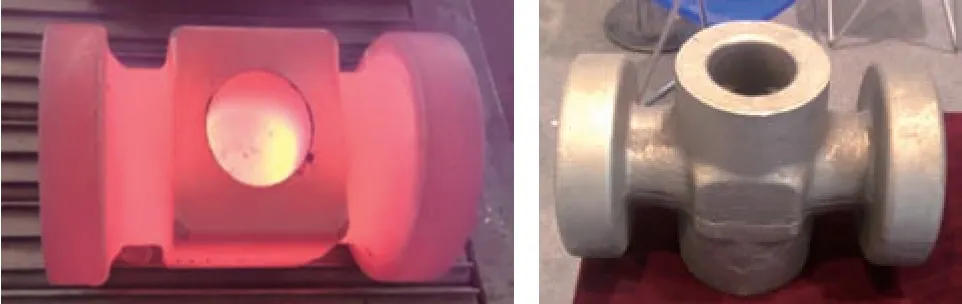

三通阀体锻件(图1)的垂直脖孔腔较深且内径大于水平脖孔腔。该类锻件采用多向模锻工艺成形时可直接锻造出垂直及水平方向的孔腔,一般采用水平分模工艺。锻件成形过程所需要的合模载荷由合模缸提供,垂直穿孔载荷由垂直缸提供,水平穿孔载荷由水平缸提供,为保证锻件的整体充填效果,水平穿孔一般采用压力控制方式。三通阀体锻件成形用模具结构示意图如图2 所示,成形过程对坯料进行镦挤,重点关注材料流动及分配情况,保证金属充满模具型腔。

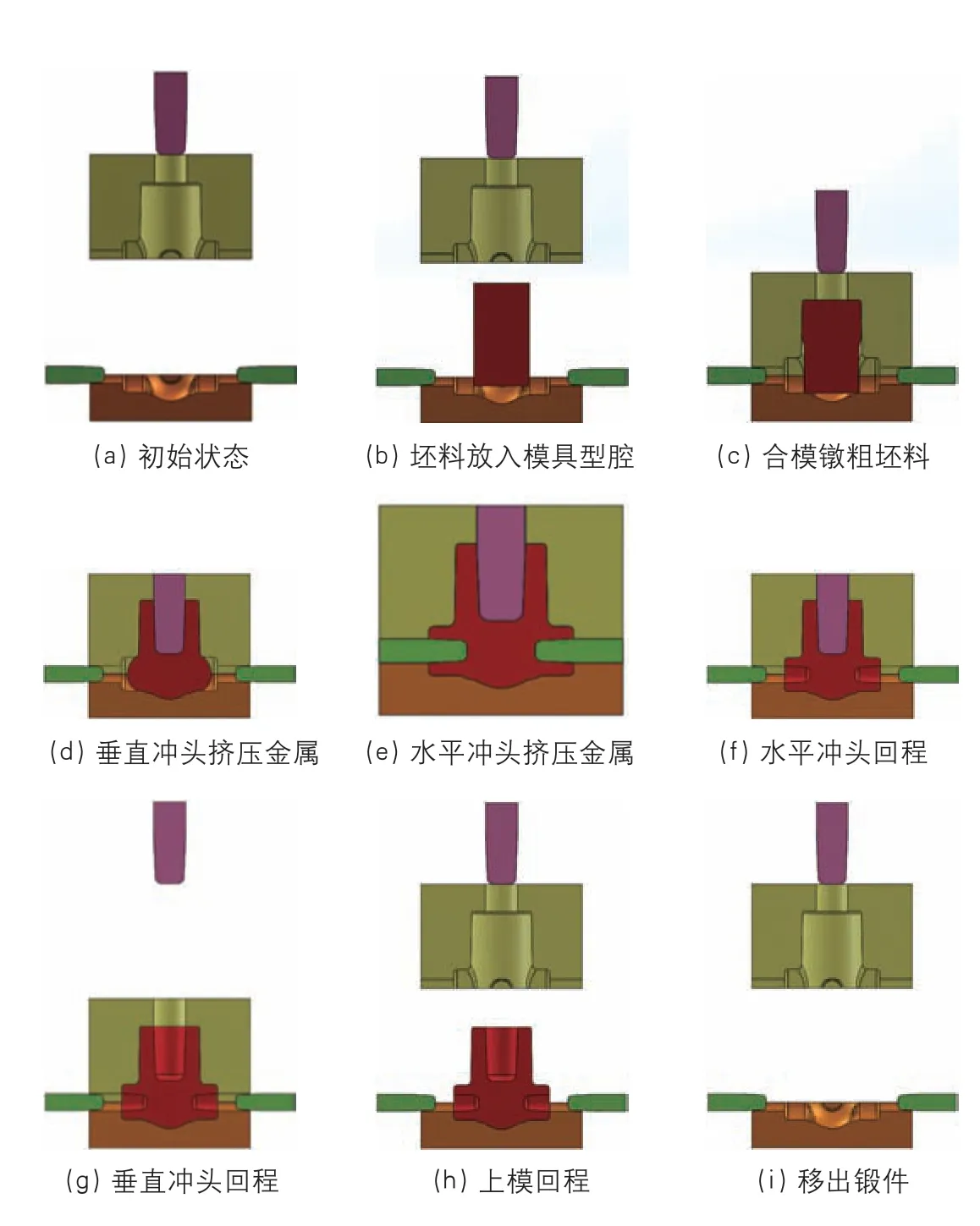

三通类阀体锻件锻造成形工艺如下:

⑴锻件成形用坯料加热到始锻温度,该类锻件主要材质为ASTM、A105、F11、F22 等,一般始锻温度不大于1200℃,模具预热温度为200℃。锻造前对模具进行润滑,上模、垂直冲头及水平冲头开模至设定位置,具体如图3(a)所示。

⑵坯料从分模面处垂直放入下模型腔,如图3(b)所示。

由图2可知,实体煤和支架控顶作用明显,顶板下沉量小,受充实率的影响小。充填体控顶作用受充实率影响明显,顶板下沉量随着充实率的增大而降低,当充实率为 60%,70%,80%,90%,95%,100%时,待充区工作 面 顶 板 下 沉 量 分 别 为 1m,0.78m,0.55m,0.33m,0.20m,0.11m。充实率受材料特性、工艺等因素影响,一般充实率达到90%以上可以满足工作面所能承受顶板下沉量的要求。

⑶坯料放入模具型腔后,垂直冲头开始向下运行,对坯料进行镦粗和挤压,在此过程中水平缸对左模、右模提供压力,防止左、右模胀模。垂直冲头应采用压力控制,垂直冲头到达设定压力,金属填满模具型腔时,停止向下运行,见图7(c)。

⑷垂直冲头下行对金属进行挤压,挤压到位后,锻件垂直孔腔成形结束,如图3(d)所示。

此类阀体锻件主要用于核电、火电等领域,具有较高的耐高温高压、优秀的耐应力腐蚀能力,根据使用环境和用户需求,此类锻件分为不同的通径或磅级,外观形状略有差异,主要产品见图4。

新华社记者:“退”有许多性质,有急流勇退,也有功成身退,有以退为进,也有退而不休,您觉得您属于哪一种?

⑸水平冲头对向挤压至金属完全充满模具型腔,为保证锻件的合格率,水平冲头一般也采用压力控制方式,如图3(e)所示。

⑹水平冲头回程,与锻件水平孔腔分离,如图3(f)所示。

⑺垂直冲头回程,与锻件垂直孔腔分离,如图3(g)所示。

该类带主法兰阀体锻件的垂直孔径大、带法兰,左右水平孔径较小且对称,主要用于核电、火电,主要产品见图8。

⑼下顶出锻件,将锻件从模具型腔移出,然后对模具进行冷却润滑,此时模具位置如图3(i)所示。

1.1 病例资料 本研究对2012年8月至2014年9月在西京医院泌尿外科确诊的38例转移性肾癌患者临床资料进行回顾性分析。其中男性14例,女性24例;年龄27~78岁,中位年龄55岁。38例均经病理证实为肾透明细胞癌,肿瘤TNM分期均为IV期;肿瘤远处转移至肺32例,肝3例,骨8例,腹腔淋巴结5例;转移淋巴结数目1个3例,2个10例,3个22例,4个及以上9例。美国东部肿瘤协作组(Eastern Cooperative Oncology Group,ECOG)体能状态评分0分者10例,1分者15例,2分者8例,3分者5例。

为了证明三角函数神经网络分析谐波的优越性,将其与FFT进行对比,仿真结果如图3至图6所示。由图3至图6可以看出,三角函数神经网络和FFT均能够跟踪基波和其他各个分量的幅值和相角,但FFT需要至少一个周期(0.02 s)才能得出计算结果,而三角函数神经网络只需要半个周期(0.01 s)就可以跟踪到相应的幅值和相角,将有助于电力系统的实时检测和快速保护。与FFT控制下的波形相比,三角函数神经网络能够快速地跟踪到实际电流信号的各个分量。

带主法兰阀门阀体锻件成形工艺

(3)坯料放入模具型腔后,上模快速下行与下模合模,见图11(c)。

带主法兰锻件锻造成形工艺如下:

(2)坯料从分模面上方横放入下模型腔,见图11(b)。

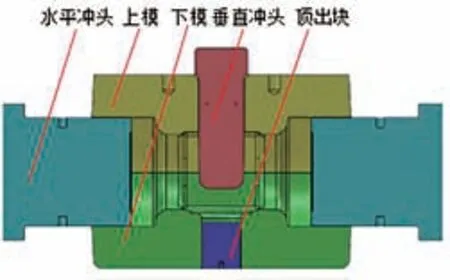

⑵坯料从左模、右模上端孔腔放入模具型腔,见图7(b)。

⑶坯料放入模具型腔后,上模开始下行,对坯料进行镦粗,运行至与分模面接触。一般上模采用压力控制方式,以保证金属充填型腔及上模不胀模,如图3(c)所示。

⑷垂直冲头回程,与锻件分离,见图7(d)。

⑸左模、右模回程,与锻件分离,见图7(e)。

⑹下顶出锻件,将锻件从模具型腔移出,然后对模具进行冷却润滑,此时模具位置见图7(f)。

⑻上模回程,与锻件分离,如图3(h)所示。

带侧法兰阀门阀体锻件成形工艺

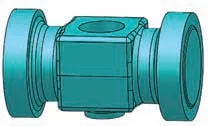

两侧带法兰锻件形状见图9,锻件主体为四棱台,两侧带有较大法兰,此类锻件水平脖部分较法兰盘细、坯料流动阻力大,端部坯料温降大,容易充填不满。该类锻件一般采用水平分模工艺,为使水平法兰能够成形饱满,采用水平冲头成形法兰。锻件成形过程所需要的合模载荷由合模缸提供,垂直孔腔由垂直穿孔缸提供垂直穿孔力,两侧法兰由水平缸提供成形力,具体模具结构示意图见图10。

两侧带法兰锻件成形过程如下:

(1)锻件锻前准备参考三通阀体,模具初始位置见图11(a)。

⑴锻件锻前准备参考三通阀体,模具初始位置见图7(a)。

他问唐玉烟,为什么能做出这么好的菜,唐玉烟一笑,道:“我和师父在一个叫做鬼谷的地方,隐居生活了五年,期间,每一顿饭都是由我来做,所以早就练出来了。”

带主法兰锻件形状见图5,锻件中体带有法兰,锻件上大下小,该类锻件必须采用水平分模工艺。垂直分模时,锻件成形过程所需要的合模载荷由水平缸提供。为降低合模载荷,带主法兰阀体锻件成形用模具可采用复合分模形式,具体模具结构示意图如图6所示,左模、右模与液压机水平缸连接,提供左右载荷,垂直冲头与中心缸载荷,对坯料进行镦挤,保证金属填充满模具型腔,是否成形水平孔可根据用户需求,增加辅助穿孔装置。

(4)合模后,水平冲头对向挤压坯料成形两侧法兰,见图11(d)。

变异操作为抗体的迭代产生潜在的个体,实现全局搜索.ICSA-ECOC方法基于样本数据设计了不同的变异操作.

(5)水平冲头到位后保持压力不变,垂直冲头下行穿孔,同时使锻件中间主体填充饱满,见图11(e)。

枸杞子药材中12种有机酸类成分含量测定与分析…………………………………………………… 李佳兴等(24):3344

(6)水平冲头和上模依次回程,顶出块通过下顶出缸将锻件顶出下模,将锻件从模具型腔移出,见图11(f)。

③通过响应面试验设计统计分析得到可靠性较高的二次响应面回归模型,并预测最佳工艺参数:对于固态发酵551H,发酵时间27 h,固态培养基组成/固液比值2.125,发酵温度25℃,接种量10%;对于固态发酵552H,发酵时间48 h,固态培养基组成/固液比值1.5,发酵温度30℃,接种量3%,验证试验证明该参数可行。

该类锻件主要应用于石油化工领域,可消除阀体和法兰对接焊产生的质量缺陷,阀体的各项机械性能稳定,主要产品见图12。

国家经济发展的大环境决定了中小企业是否能够长远地发展下去。在具体的发展过程中,必须要形成全面有效的经济环境分析,确保与企业自身内部控制相适应。

结束语

近年来,多向模锻技术和装备在国内发展迅速,很多企业都在推广和应用该项技术,行业也开始重视多向模锻技术的发展,该技术的工业化瓶颈问题正在逐步解决,已具备规模推广的条件。本文根据我公司多向模锻设备情况及生产经验,总结分析了三种成熟的典型阀门阀体多向模锻成形制造工艺,通过采用不同的成形方式和模具结构形式,配合多向模锻主机设备,可设计成形制造多种结构复杂锻件。