精铸件CAE分析精度提升方法研究

2022-04-11林贞国黄华龙李忠

林贞国 黄华龙 李忠

摘 要:精铸件在汽车支架类零件中应用十分广泛,其分析精度的准确性对于产品的使用性能以及整车的安全性能有着非常重要的作用,产品CAE分析精度主要影响因素有分析模型的合理性、分析工况的全面性、铸件网格模型的选择、连接单元的建模方法、铸件后处理结果的读取对结果的判定等,本文中采用一实例吊耳支架总成结构来进行验证,该支架在路试中出现裂纹,通过调整分析模型得到分析结果与实物裂纹位置一致,并通过优化手段对结构进行加强并满足要求,同时对其他几个维度的影响因素进行对比验证,已总结出对于提升分析精度的合理模型设置,这对于精铸件产品开发过程非常重要,更精确的判定了结构的安全性,避免后续装车出现问题,缩短产品开发流程,为产品开发提供强有力的技术支撑。

关键词:分析精度;分析模型;网格单元;分析工况;后处理结果

中图分类号:U466 文献标识码:A 文章編号:1005-2550(2022)02-0082-06

Research On Improving Precision Of Cae Analysis For

Investment Casting

LIN Zhen-guo, HUANG Hua-long, LI Zhong

( Dongfeng investment casting co. LTD, Shiyan 442714, China)

Abstract: Casting is widely used in auto bracket parts, the precision of the analytical accuracy for the use of the product performance and safety performance of the vehicle has a very important role, the CAE analysis of main factors influencing precision of products are the rationality of the analysis model, analysis condition, casting grid model of comprehensive selection, connect the unit modeling method, casting post-processing results determine, such as the reading of the results of this article USES an example lug support to validate assembly structure, the crack of stents in the road test, by adjusting the model analysis results are consistent with real crack location, The structure is strengthened and meets the requirements by means of optimization. At the same time, the influence factors of other dimensions are compared and verified, and a reasonable model setting for improving the analysis accuracy has been summarized. This is for the investment casting product development process.

Key Words: Analysis Accuracy; Analysis Model; Grid Cell; Analysis Of Working Conditions; Post-Processing Result

引 言

精密铸造件常用于汽车底盘以及发动机支架系列产品,应用非常广泛,产品的安全性对于整车的安全性也具有非常重要的影响,日常生活中,常常出现由于产品断裂引发的安全事故,因此从产品结构的强度是非常重要的,所以该类产品在开发阶段的CAE分析结果的准确性也就非常重要,通常CAE分析工作人员采取各种各样的方法,通过调整分析模型。单元连接,网格划分等等手段使的分析结果与实际受力情况保持一致,实现为产品的安全性设计提供真正的指导意义[1]。

本文中为研究精铸件CAE分析结果的精度,通过对实际精铸件模型某车型吊耳总成支架进行全方位CAE分析验证,该支架在路试中出现裂纹,通过对CAE分析结果与实际路试裂纹位置进行对标,解读产品强度分析结果,总结分析过程中的各个部分提升分析精度的分析方法,实现完善结构优化方案,设计出真正满足需要的产品[1]。本文中研究的吊耳总成支架,在开发试验过程中出现失效的情况,结合分析结果与路试结果,采用有限元分析软件Hyperworks软件对该模型,进行分析,将结果与试验结果进行对比,得出影响强度分析精度的因素以及参数数据,并结合分析结果提出结构优化的方案,优化后结构进行强度寿命分析,满足设计需求,本文研究的提升精度分析方法,为以后产品开发缩短周期,提供了很好的方法。

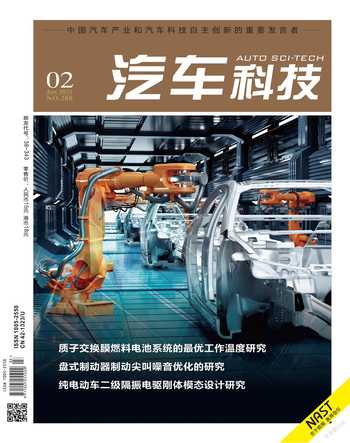

1 分析模型选择

该吊耳支架总成在初步的分析过程中,采用吊耳支架与兜粱相连接的模型进行分析方法,分析结果均在材料的屈服强度范围内,结果该结构在扭转强化路试中出现裂纹,于是便重新审视了分析模型,因为裂纹出现在与大梁连接的中间段,明显考虑到是由于大梁的变形引起的结构裂纹,便添加上大梁,进行装配体的分析,最终分析结果中应力最大的位置与裂纹位置是一致的。从而得出,对于有限元分析模型一定要考虑到所有会影响分析结果准确性的结构,有限元分析是一个合理的简化分析过程,但必须要简化在合理的范围内,否则分析结果将会失真,不能准确的分析出结构的受力情况,为以后的结构使用安全性留下隐患。

不带大梁分析模型

带大梁分析模型

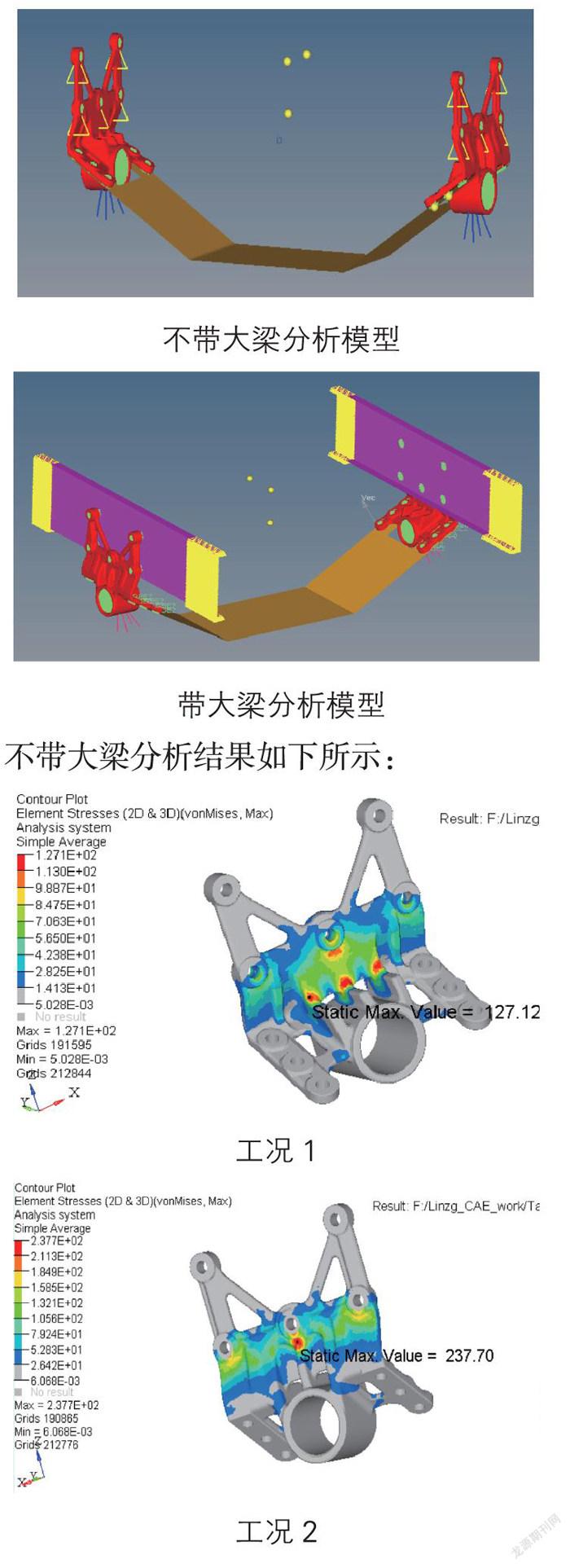

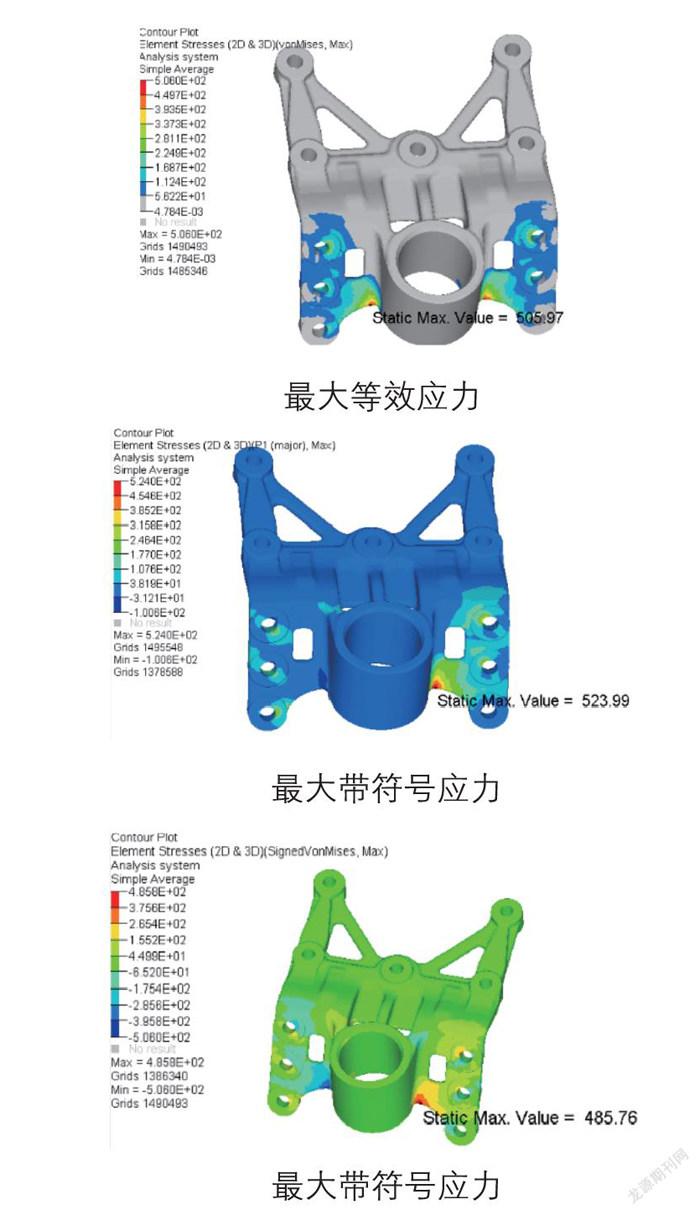

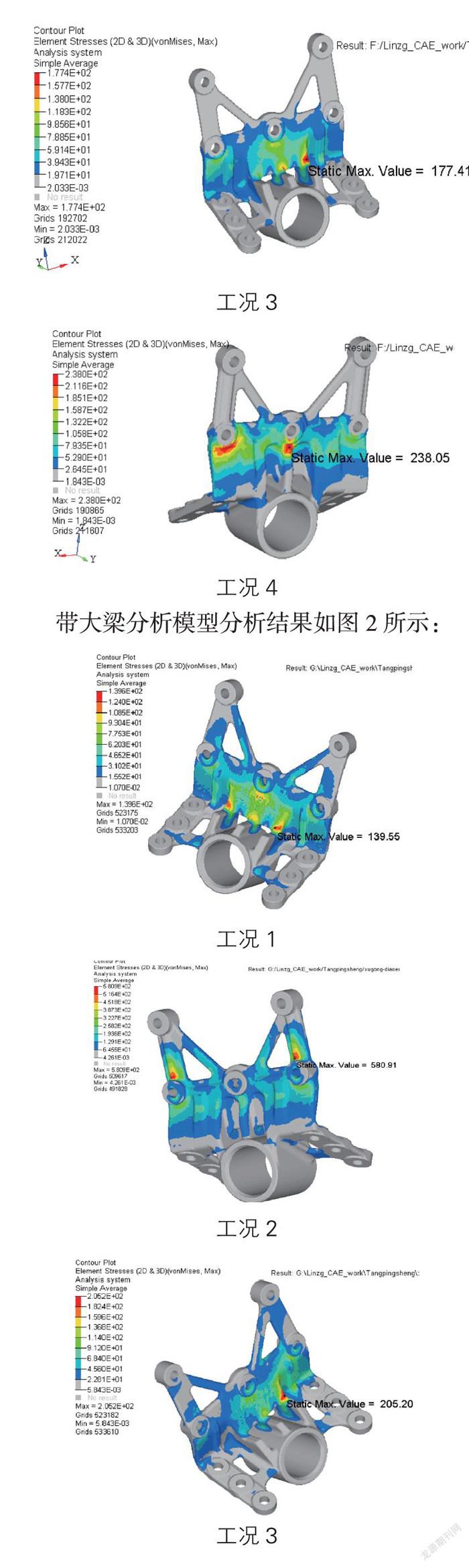

不带大梁分析结果如下所示:

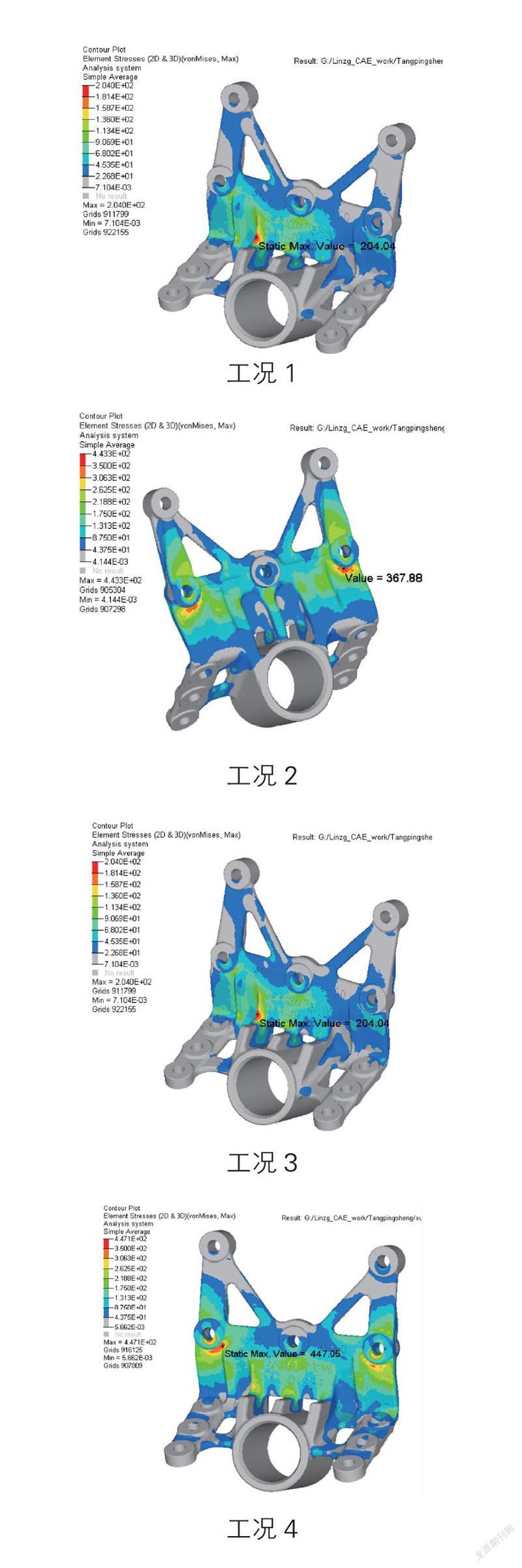

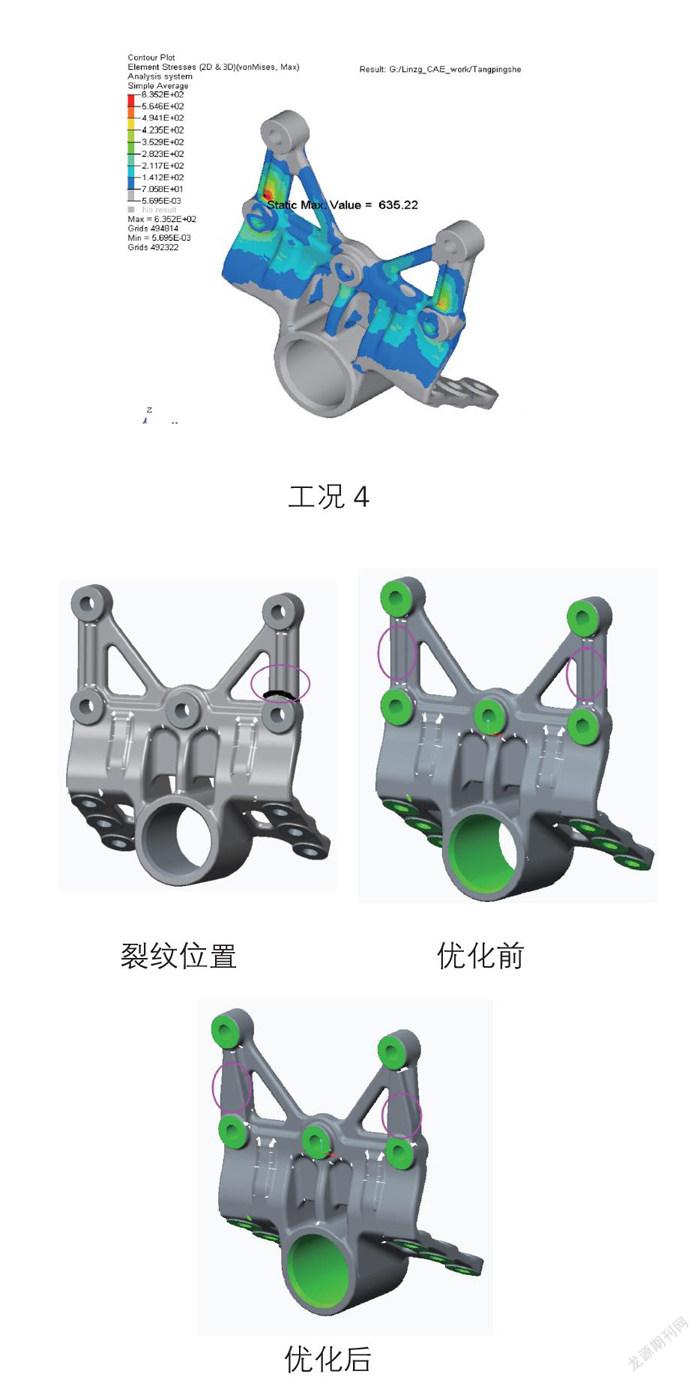

经过对上述有限元分析结果进行解读,带大梁与不带大梁的分析结果中最大应力位置是不一致的。并且带大梁的最大应力值已达到635Mpa,应力值已超过许可范围,可以发现带大梁模型的分析结果中的工况2与工况4中的分析最大应力位置与裂纹位置是一致的。所以在分析过程中,一定要考虑全面结构的有效模型必须存在,对有限元的模型必须进行合理的简化,符合实际模型,才能分析准确。

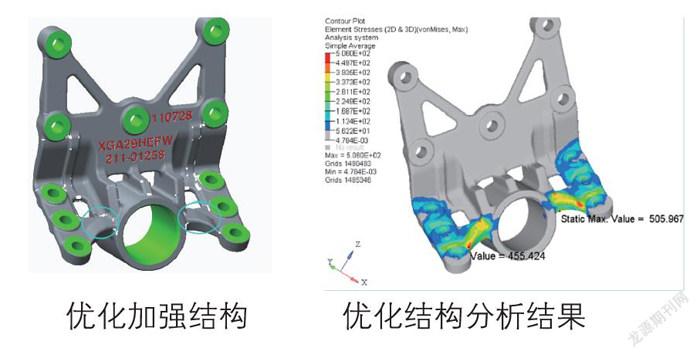

经过对结构薄弱位置进行加强后,在带有大梁分有限元分析模型中进行分析,优化后结构的分析结果如下,在材料的屈服强度范围之内,结构的最大应力值降低至447Mpa,满足结构的实际要求。

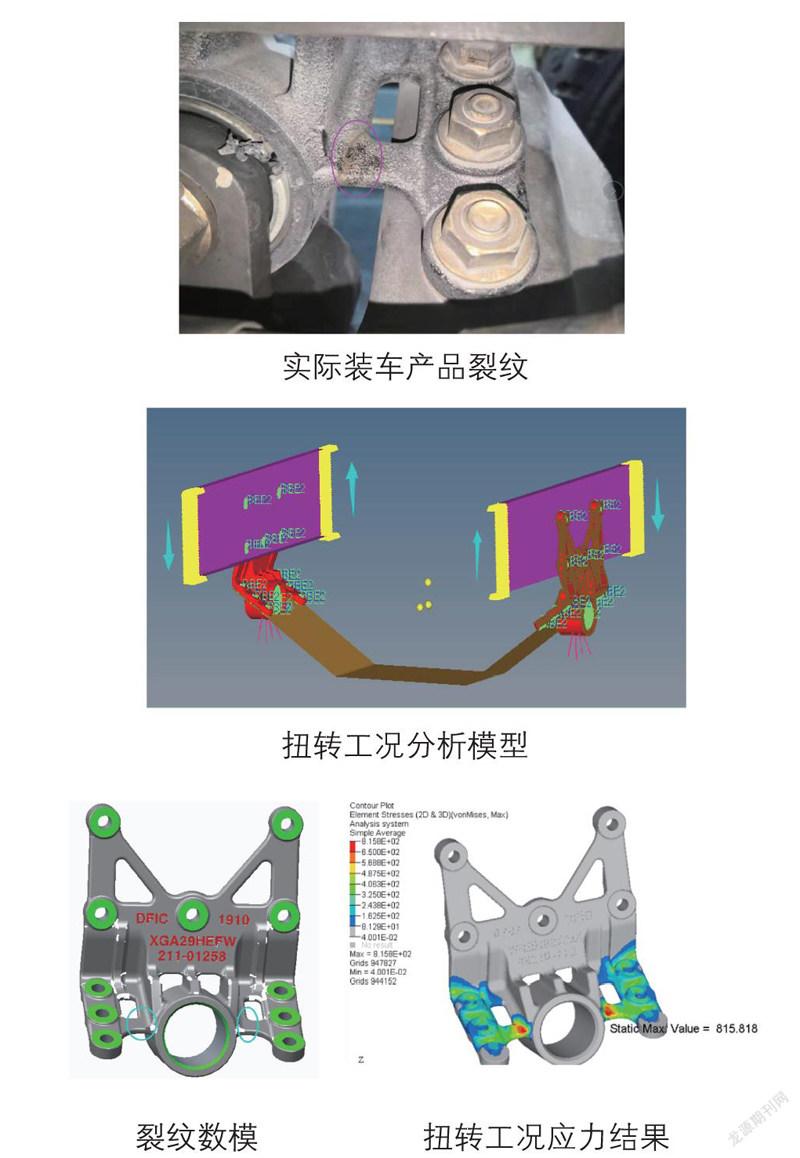

2 分析工况制定

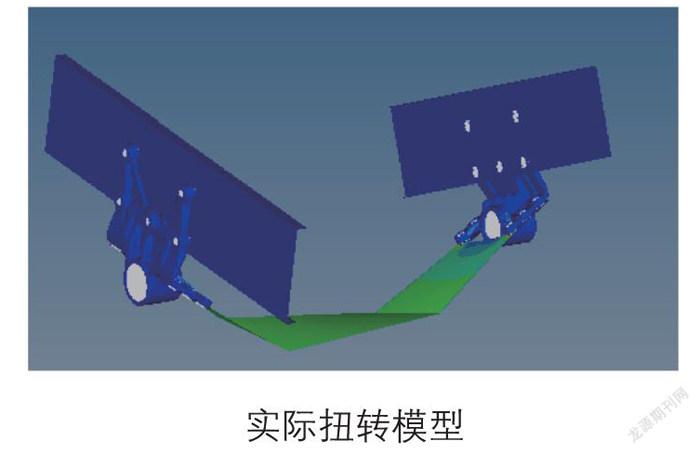

在分析模型建立好之后,分析工况也是至关重要的,要考虑全面涉及的所有工况,才能完整的体现整个结构的受力情况,在吊耳支架总成结构中,第一版的结构分析模型中依次制定了垂跳工况、转向工况、制动工况、综合工况,所有工况在第一轮结构优化调整后最大等效应力均满足要求,将上述的结构进行装车但再次路试时,下端再次出下裂纹,经过综合评估,以及对试验场的了解,在CAE分析时,缺少了扭转工况的分析,通过对结构进行扭转工况的添加,对向扭转强制位移为5mm[2],受力分析结果与下端裂纹位置一致。

有限元分析结果与实际裂纹位置一致后,我们对有限元模型进行了修正,增添扭转工况,对裂纹结构进行了加强,并经过多轮分析验证,得到满足条件的优化结构。

3 分析网格单元

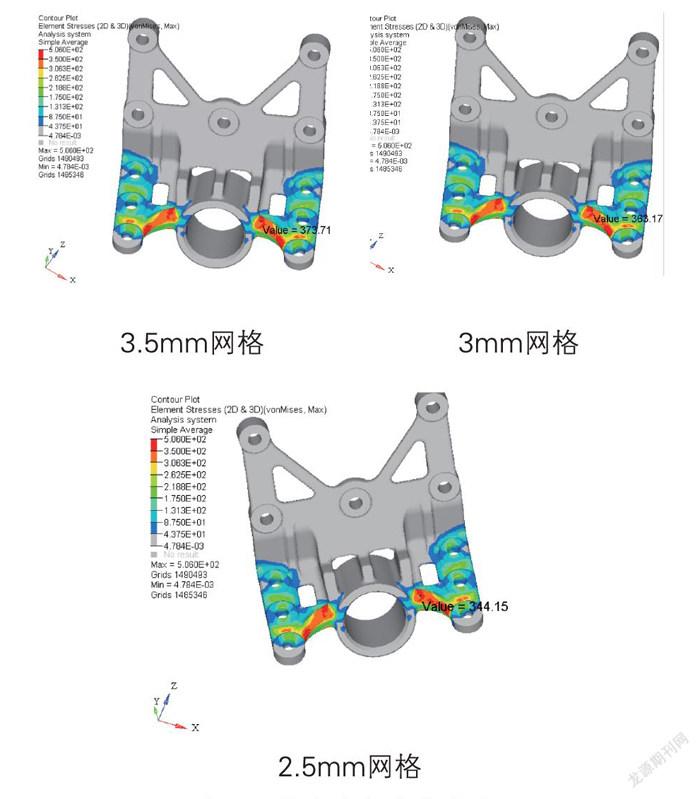

网格密度和结果收敛性密切相关,但影响两者相互关系的因素存在争议。为了满足规定的时间和精度要求,用户需要在建模时间、模型准确度、计算时间以及人力成本之间做出权衡。从数值精确性的角度来说,准确的网格是指网格细化以后,仿真结果会出现不是特别显著的差别。尽管这个概念听起来比较简单,但很多因素是需要考虑的。网格细化必须精确的描述待分析的对象。通过单元分割细化网格的方法可能会产生一些问题,除非新建的节点足够接近原始几何[3]。网格细化时,要注意原始单元的使用假设。网格在慢满足计算性能下尽量细化:

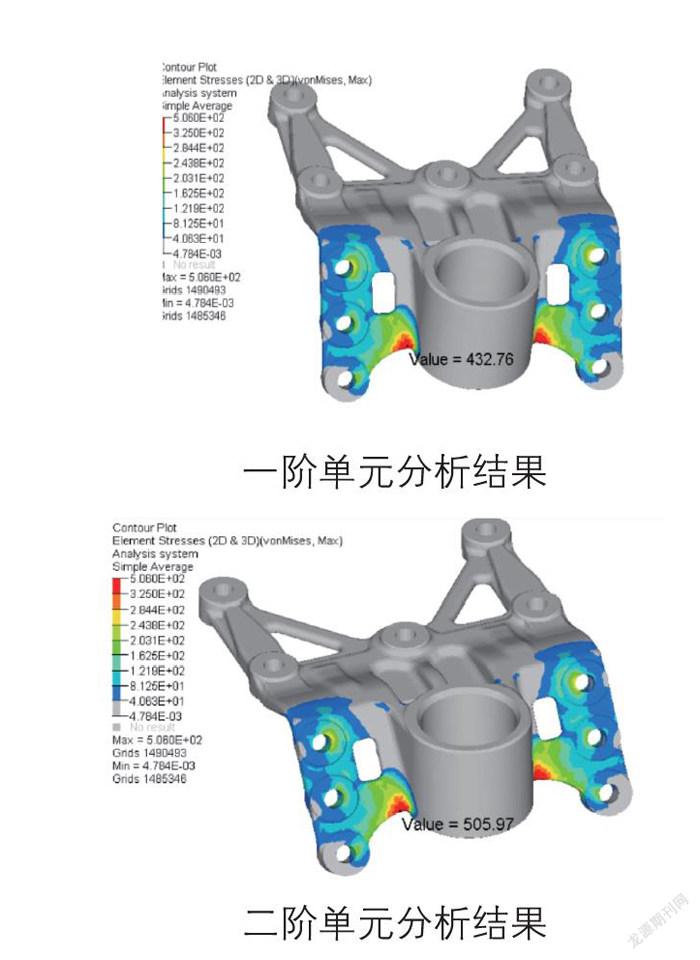

单元的阶次选择,本文中的精铸件吊耳支架为三维实体单元,采用一阶单元计算的话,计算结果不是特别精确,通常要采用二阶单元进行计算,结果相对比较精确[4]。一阶与二阶单元分析结果大小:

4 后处理结果的读取

读取后处理分析结果中第一重要原则:首先要查看位移和变形的动画,然后才是其他的输出。查看结果之前,闭上眼睛想象一下在给定载荷情况下物件应该如何变形。软件计算所得结果应该能与其对上,部件不合理的位移和变形表明有些地方可能设置有误[5]。

实际扭转模型

后处理结果的方式是多样的,对最大应力值附近位置的应力应该仔细观察。在关键区域应力的不连续或突然变化表明局部网格应该细化。商业有限元软件提供了不同的应力查看选项,比如节点、单元、角点和中心点、高斯点、平均和非平均的应力等。非平均、角点或节点应力一般来说高于平均、中心点的单元应力值。 选取合适的应力类型 VonMises应力用于韧性材料,最大主应力用于脆性(铸造)材料。对于非线性分析,我们应该将注意力放在真实和工程应力上。真实应力定义为载荷与截面瞬时面积之比[6]。

精铸件属于实体单元,所用材料为铸钢,复合材料力学第四强度理论,应该主要参考等效应力值,最大主应力值作为参考。来综合判定结构的力学性能。本文中吊耳支架的最大等效应力、最大主应力、带符号最大应力位置与大小均不同。

5 结论

通过对本文中精铸件吊耳支架的有限元分析与实际装车模型进行对标分析,得出以下结论:

1)有限元模型的简化一定要合理,满足实际装配模型,不可缺失相关联的边界条件。

2)有限元分析分析过程中,工况须考虑全面,各个实际工作工况必须全部得到考虑,对结构进行全年分析验证,才能保证结构足够的安全性。

3)精铸件结构为三维实体模型,划分网格在计算机的性能满足条件下,网格尽量细化,才能使得有限元分析结果收敛,结果准确性更高。在网格计算中,对于实体单元应该使用二阶单元,分析计算结果才能更接近实际值。

4)分析结果的后处理结果读取中,对于脆性材料,通常读取最大主应力,对于韧性材料,通常读取最大等效应力,对于韧性材料,工况方向特别明确时,读取带符号的最大应力,来做参考,从而对结构的性能进行评估。

参考文献:

[1]戴俊平,栗宜猛,尤迪,牛建华. 基于Hyperworks的新型汽车半轴的强度分析[J]. 机械工程师,2015,(04):66-68.

[2]章刚,刘军,刘永寿,岳珠峰. 表面粗糙度对表面应力集中系数和疲劳寿命影响分析[J]. 机械强度,2010,32(01):110-115.

[3]李莉,谢里阳,何雪浤,赵晋芳. 疲劳寿命影响因素的试验研究[J]. 中国机械工程,2010,21(03):355-358.

[4]王彦伟,罗继伟,叶军,陈立平. 基于有限元的疲勞分析方法及实践[J]. 机械设计与制造,2008,(01):22-24.

[5]倪昀,陈伟. 基于nCode的前横向稳定杆应变疲劳分析[J/OL]. 热加工工艺,2014,43(02):52- 54+58. (2014-02-13)

[6]周美施,张铁柱,尹怀仙,张洪信,刘高君. 基于nCode Design-Life的电动客车车架疲劳寿命分析[J/OL]. 青岛大学学报(工程技术版),2015,30(04):96-100.

林贞国

毕业于太原科技大学,硕士学位,现就职于东风精密铸造有限公司,主要研究方向:汽车零部件CAE分析。

专家推荐语

王 斌

东风精密铸造有限公司

产品首席工程师 高级工程师

本文针对CAE分析精度的主要影响因素进行了研究,并结合吊耳支架总成的实例,调整分析模型如边界条件的完善,实际工作工况,网格质量,后处理结果读取方式等对分析精度的影响因素进行了总结,提出了分析精度提升的方法。

文章对缩短产品开发周期,提升产品开发质量,实现为产品的安全性设计提供真正的指导意义。