催化臭氧氧化反应塔处理炼油废水

2022-04-09范景福何庆生李友臣曹玉红

范景福,何庆生,李友臣,曹玉红

(中石化炼化工程(集团)股份有限公司 洛阳技术研发中心,河南 洛阳 471003)

国内石油化工行业炼油废水的二级处理主要以水解酸化、厌氧、A/O等生化处理工艺为主,随着GB 31571—2015《石油化学工业污染物排放标准》的实施,原有处理工艺已很难达标。这主要是因为炼油废水中除含有可生物降解的有机物外,还含有部分生物难降解物质[1-2],大量难降解污染物的排放使以生化处理为主体的工艺已不能满足更高的处理要求。因此,在生化处理的前处理或深度处理阶段应用高级氧化技术(AOP)[3],是实现难降解有机废水达标排放的必然趋势。AOP包括Fenton氧化法、臭氧氧化法、光催化氧化法和电化学氧化法等。其中,臭氧氧化法以臭氧气体为氧化剂,具有氧化能力强、反应速率快、工艺简单、产物易分离、无二次污染等优点[4-5],常用于脱色、除臭、消毒杀菌,或用于提高难降解有机物的生物降解性等方面[6-7]。水中有机化合物的臭氧氧化过程包括:1)臭氧以分子的形式与水中有机物直接进行反应;2)碱性条件下臭氧在水中分解后生成氧化性很强的羟基自由基等中间产物,发生间接氧化反应。为提高臭氧氧化效率,研究人员开发了催化臭氧氧化技术[8-9],但在实际应用中存在臭氧催化剂催化效率不高,反应塔结构不合理导致气液固传质效率低等问题[10-11],限制了臭氧氧化法的工业应用。因此,选用合适的催化剂以及优化反应塔的结构来提高催化臭氧氧化反应效率,对降低炼油废水处理成本具有重要意义。

本工作采用催化臭氧氧化反应塔处理炼油废水二级生化出水,分别考察了不同反应塔结构形式和不同催化剂对COD的去除效果,并利用最佳的反应器结构和筛选的催化剂对反应条件进行了优化。

1 实验部分

1.1 实验用水

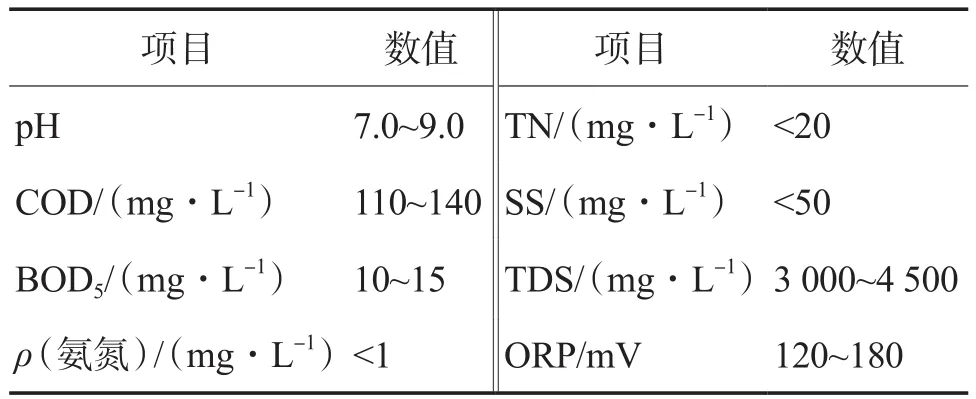

实验用水为某炼厂炼油废水二级生化处理后的难降解废水,其水质见表1。

表1 实验废水水质

1.2 实验装置和流程

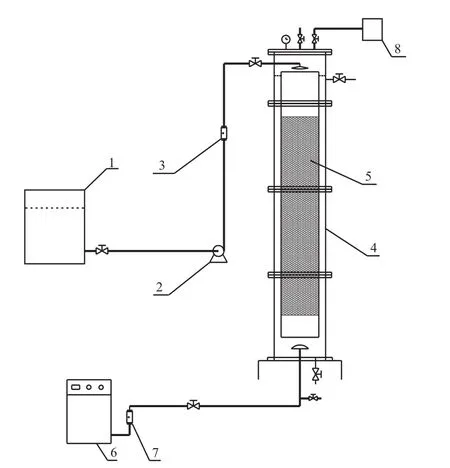

本实验装置主体为催化臭氧氧化反应塔,为有机玻璃材质。采用圆柱形塔式结构,塔内部设置内筒,内筒内装填催化剂,塔底部设置蘑菇头形臭氧专用曝气盘。反应塔外筒内径为280 mm,高为1 800 mm;内筒内径为220 mm,高为1 200 mm。实验装置示意图见图1。待处理废水从原水桶通过进水泵经液体流量计计量后进入反应塔顶部,经液体分布器洒到催化剂表面,借由重力自流通过催化剂层。空气由臭氧发生器转化为一定臭氧浓度的臭氧化空气,经气体流量计计量后通过反应塔底部的气体分布器进入反应塔的内筒中并上流,与逆流的废水在催化剂层充分接触传质并发生催化臭氧氧化反应。反应后的废水经反应塔的外环隙从上部的出水口排出。尾气从反应塔顶部逸出,其中未完全反应的臭氧经臭氧破坏器还原为氧气。

图1 实验装置示意图

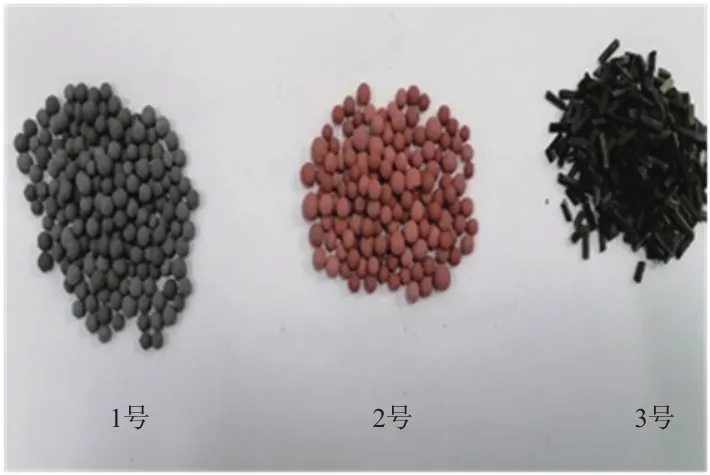

1.3 催化剂

本研究对3种不同的外购催化剂(见图2)进行评价,考察其对臭氧氧化处理炼油废水二级生化出水的催化效果。1号催化剂:氧化铝基球状催化剂,粒径3~5 mm,活性组分为MnO2,CuO,Fe2O3,CoO,载体为Al2O3,堆积密度(0.55~0.65)g/mL。2号催化剂:硅铝基球状催化剂,负载多种贵金属及过渡金属,辅以稀有金属为分散剂,经多道工序制备而成,红色,振实密度(0.90±0.20)g/mL,吸水率≥40%,比表面积≥200 m2/g,磨耗率≤1.0%。3号催化剂:柱状活性炭(AC)负载活性金属催化剂Cu-Ce/AC,由一定比例的活性炭、黏土和硅溶胶成型,圆柱直径为3.0~3.5 mm。

图2 3种催化剂的照片

1.4 分析方法

采用美国哈希公司DR 900型COD快速测定仪测定废水COD;采用上海雷磁公司PHSJ-3F型pH计测定废水pH;采用美国康托姆公司QC-6280-OEM型臭氧检测仪测定气体臭氧质量浓度。表面零电荷点(pHzpc)的测定方法:在常温条件下,将一定量的催化剂粉末分散于浓度为0.01 mol/L的氯化钠溶液中,依次调节溶液的pH,采用英国马尔文仪器公司Zeta Sizer 3000型电位计测定不同pH下的Zeta电位,用Zeta电位与pH的关系做图得到电位为零时的pH,即为pHzpc。

2 结果与讨论

2.1 反应器结构的优化

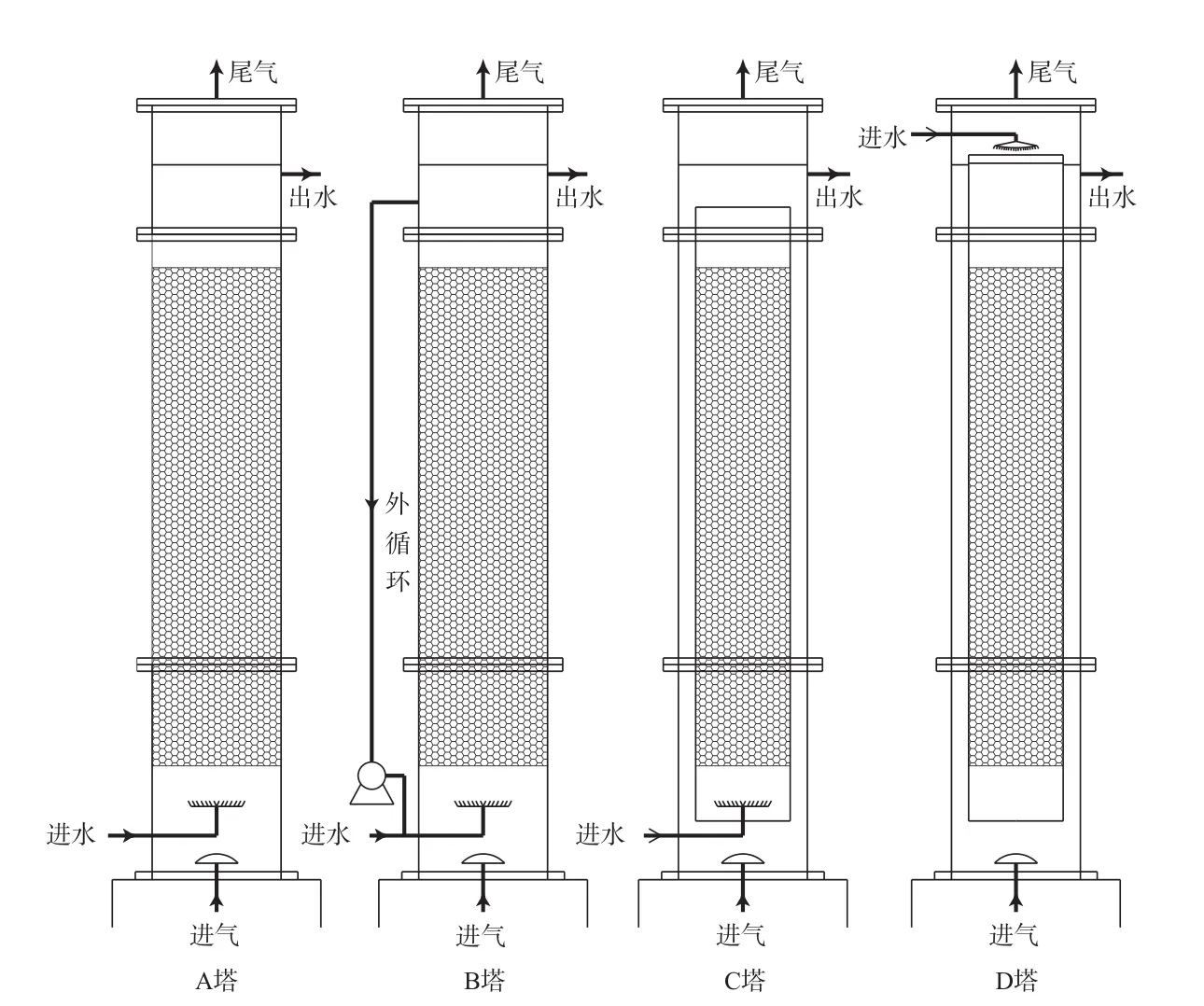

如图3所示,4种反应塔外筒尺寸相同,进水进气方式不同,内部结构不同。A塔为固定床结构,气液分别从底部进入,从顶部溢出;B塔为增加外循环的固定床结构,反应塔外设置循环泵,从顶部抽水,底部与原水混合进入反应塔;C塔为双筒结构,内筒填充催化剂,气液均从底部进入反应塔,运行中气液处于内循环流动状态;D塔为双筒结构,内筒填充催化剂,底部进气,顶部进水,内筒上沿高于反应塔出水口,正常运行状态下液面与出水口持平,并低于内筒上沿,内筒内外组成连通器,水通过催化剂层后经内筒底部折流,从内外筒环隙的中上部溢流排出。

图3 4种反应塔的结构示意图

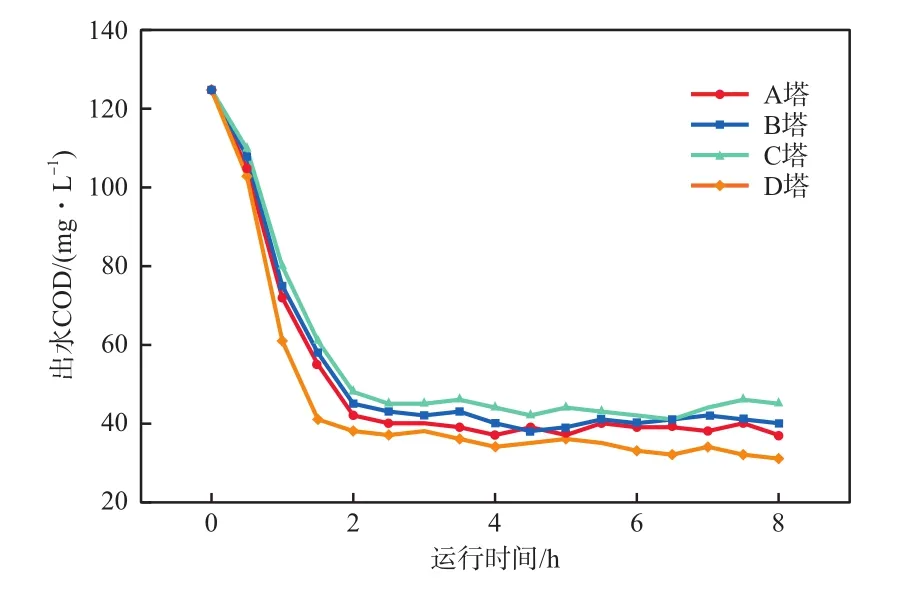

4种反应塔分别填充3号催化剂,装填量相同,均为反应塔有效容积的50%,反应塔在盛满原水的基础上连续进水(原水),进水量为40 L/h,臭氧投加量(根据流量和浓度计算得出)为90 mg/(L·h)(相对于反应器中有效溶液体积),其中B塔外循环泵回流比为200%(循环流量80 L/h),进水COD为125 mg/L,反应器的停留时间均为60 min,每30 min 取样分析出水COD的变化情况,结果见图4。

由图4可见:4种反应塔在连续进水2.0 h后,出水COD趋于稳定;从处理效果来看,优劣顺序为D塔>A塔>B塔>C塔。A塔、B塔、C塔3塔的进水进气方式相同,均为从底部进水进气,从反应塔上部和顶部出水出气;而D塔气液流向相反,两相在催化剂层充分接触,致使气相在催化剂层内的上升速度减慢,停留时间相对变长,更多的臭氧分子吸附于催化剂表面。同理,液相在催化剂层的下降速度变慢,废水中的有机物分子更易吸附于催化剂表面。在催化剂表面,臭氧分子分解形成羟基自由基,把吸附在催化剂表面的有机物完全矿化或不完全降解为小分子有机物。D塔中液相通过催化剂层后,经内筒底部折流后从内外筒环隙向上流,液相中溶解的臭氧分子继续与未氧化完全的有机物进行反应,进一步提高COD的去除率,最后从出水口自流排出。综上,4种结构的反应塔中,D塔具有更高效的处理能力。因此,选择D塔为本实验用塔。

图4 4种反应塔的COD去除效果对比

2.2 催化剂的筛选

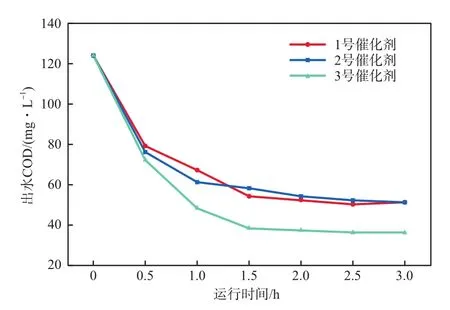

将1号催化剂40 L装入反应塔中,在臭氧投加量为90 mg/(L·h)、停留时间为60 min的条件下处理废水(原水),然后分别更换2号和3号催化剂,在相同条件下做对比实验,结果如图5所示。

图5 3种催化剂的COD去除效果对比

由图5可见:应用1号、2号催化剂时,出水COD的变化曲线基本一致,在前1.5 h时COD下降较快,从124 mg/L分别降至54 mg/L和58 mg/L,1.5~3.0 h时出水COD基本不变;采用3号催化剂时,1.5 h时的COD为38 mg/L,较1号、2号催化剂的降幅大,1.5~3.0 h时出水COD基本不变,均低于40 mg/L。这表明3号催化剂比1号和2号催化剂具有更好的吸附和催化氧化性能。这是由于碳基催化剂表面对有机物具有较强的吸附作用,臭氧分解产生的羟基自由基在催化剂表面提高了有机物的氧化速率。但要评价催化剂的真实催化氧化性能和稳定性,尚需连续长周期的实验验证。后续实验采用3号催化剂进行。

2.3 反应条件的优化

2.3.1 进水pH

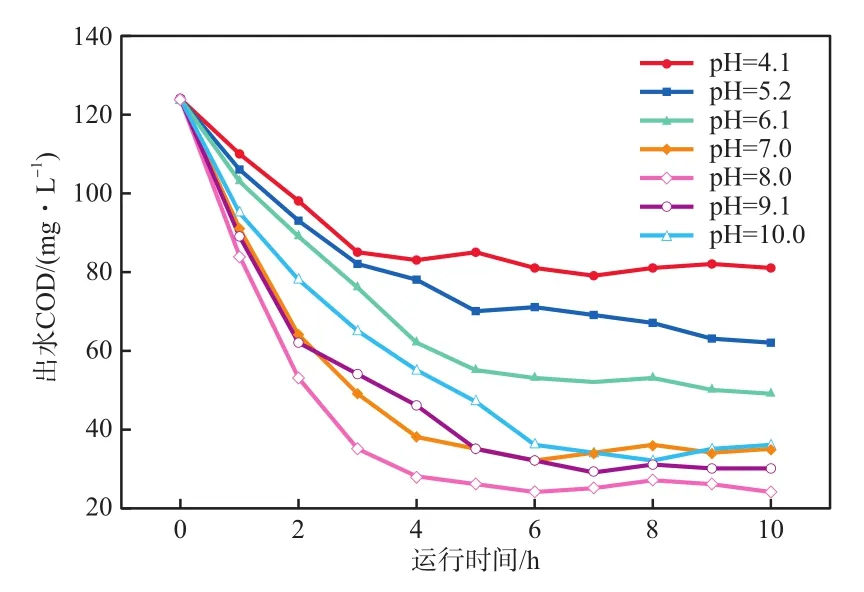

用稀硫酸或氢氧化钠溶液调节废水的pH。在臭氧投加量为90 mg/(L·h)、停留时间为60 min的条件下,进水pH对出水COD的影响见图6。

图6 进水pH对出水COD的影响

如图6所示,随着pH从4.1升至10.0,出水COD先降低再升高,其中pH=8.0时出水COD最低,表明pH=8.0时催化臭氧氧化对废水中COD的去除效果最佳。这是因为:在酸性条件下,臭氧分子氧化电势高,以直接反应为主导[12];而在碱性条件下,臭氧主要分解为羟基自由基,体系以羟基自由基间接反应为主导[13],催化剂能够促进间接反应的进程。pHpzc是指固体催化剂表面所带的正负电荷数量相等、净电荷等于零时对应的pH,仅与催化剂自身理化性质相关[14]。经测量3号催化剂的pHzpc为7.5,说明催化剂在该pH附近有较好的催化性能,这与实验结果相符。综合考虑,处理此类废水的最佳pH为7.0~9.0,即不需对pH进行人工调节。

2.3.2 臭氧投加量

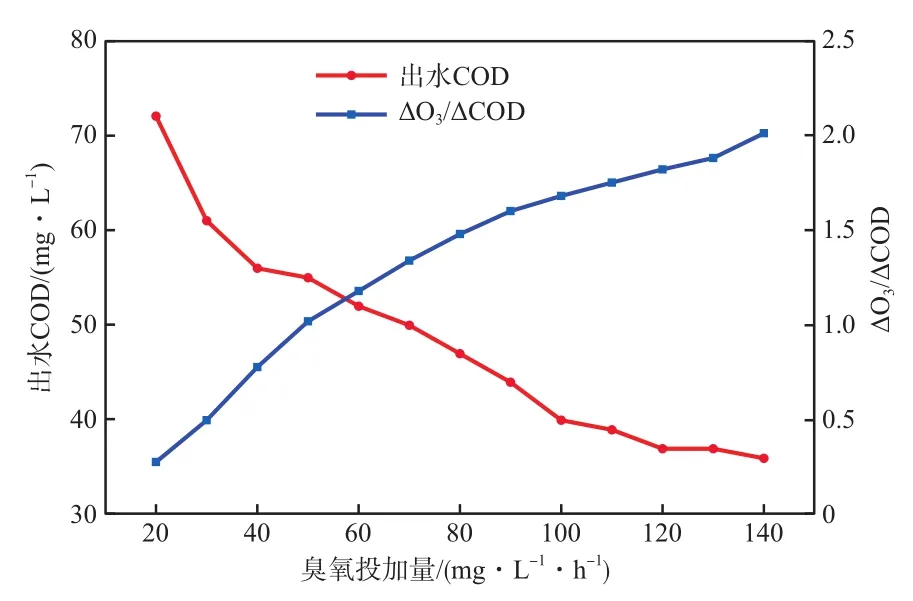

将ΔO3/ΔCOD定义为去除单位COD所消耗的臭氧的质量。一般优化臭氧投加量,既要考虑是否达到出水的COD要求,还要根据ΔO3/ΔCOD值计算经济效益来综合考量。实验考察了在进水(原水)COD为125 mg/L、停留时间为60 min的条件下,臭氧投加量对出水COD和ΔO3/ΔCOD的影响,结果见图7(以停留时间为间隔多次取样,当出水COD基本稳定时,确定为此条件下的出水COD,下同)。

如图7所示,随着臭氧投加量的增加,出水COD逐渐降低,同时去除每单位COD消耗的臭氧量也随之增加。当臭氧投加量为100 mg/(L·h)时,出水COD低于40 mg/L,满足后续单元处理要求。继续增加臭氧投加量,出水COD减小趋缓。臭氧投加量越大,运行成本越高。综合考虑,选择处理该水的最佳臭氧投加量为100 mg/(L·h)。

图7 臭氧投加量对出水COD和ΔO3/ΔCOD的影响

2.3.3 停留时间

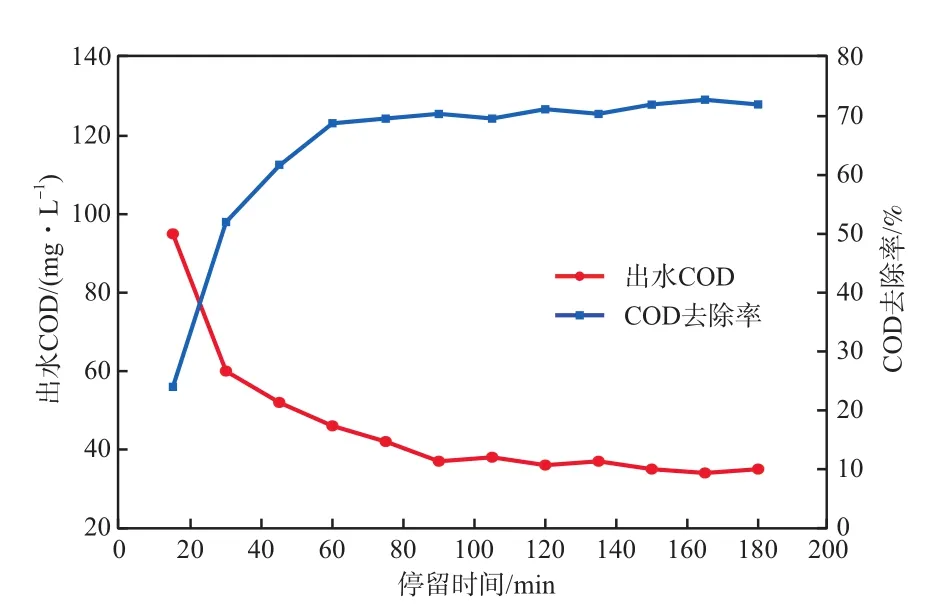

停留时间是指反应器的有效溶液体积与进水流量的比值。在进水(原水)COD为125 mg/L、臭氧投加量为100 mg/(L·h)的条件下,考察停留时间对COD去除效果的影响,结果见图8。

如图8所示:在停留时间从15 min延长至180 min的过程中,90 min时出水COD达到后续处理要求(COD<40 mg/L),COD去除率达70%左右;继续延长停留时间,出水COD和COD去除率基本稳定。单位时间处理相同水量的废水,停留时间越长,所需的反应塔越大。综合考虑出水指标要求和投资运行成本的经济性,选择处理该废水的最佳停留时间为90 min。

图8 停留时间对COD去除效果的影响

3 结论

a)对4种结构的催化臭氧氧化反应塔的COD处理效果进行了对比。在反应器设置内筒,且催化剂填充在内筒中,分别从反应器的顶部和底部进水进气,气液两相在催化剂层逆流通过并发生反应的条件下,处理效果最佳。

b)3种催化剂中,3号催化剂即柱状活性炭负载活性金属催化剂Cu-Ce/AC对臭氧氧化处理炼油废水具有较好的催化活性。

c)在进水pH为7.0~9.0、臭氧投加量为100 mg/(L·h)、停留时间为90 min的最佳反应条件下,出水COD低于40 mg/L,满足后续处理要求。