高频率Nd∶YLF平顶激光冲击对TC6钛合金表面应力及微变形的影响

2022-04-09谢地辉朱帅光张永康

朱 然,谢地辉,朱帅光,张永康

(广东工业大学 机电工程学院,广东 广州 510006)

激光冲击强化(Laser shock peening, LSP)技术通过采用短脉冲高峰值功率密度激光辐照金属工件表面,形成瞬态高压冲击波压力,使金属材料表层发生局部塑性形变强化,形成具有一定深度的残余压应力,实现工件的强化,从而能够显著提高金属工件的抗疲劳、耐磨损和耐腐蚀等性能[1-3]。

在激光冲击强化系统中,激光器是其最核心的一部分,激光器性能的优劣直接决定了金属件的强化处理效果。目前,Nd∶YAG固体激光器在国内激光冲击强化领域已有广泛应用,例如,某研究所相关研究人员研制了Nd∶YAG脉冲固体激光器,最大重复频率为5 Hz,在此基础上搭建了激光冲击强化系统[4-5],同时针对不同金属材料开展了一系列的激光冲击强化试验[6-9]。空军工程大学以Nd∶YAG激光器为主,研发了激光冲击强化成套设备,重复频率选择范围设定在 1~3 Hz,针对激光冲击强化钛合金、高温合金等材料的力学性能及抗疲劳性能进行了研究[10-13]。国内其它单位的研究人员[14-17]基于Nd∶YAG固体激光器,针对不同金属材料进行了一系列激光冲击强化试验,分析了激光冲击强化对工件残余应力、硬度、耐腐蚀性能及摩擦性能的影响。国外一些学者也开展了Nd∶YAG激光冲击强化试验,Aswegen等[18]分析了激光冲击强化对2024铝合金残余应力和疲劳裂纹扩展的影响。Chattopadhyay等[19]针对钛金属焊接件进行了激光冲击强化,分析了其对耐腐蚀性能、力学性能及微观组织的影响。Siddaiah等[20]分析了激光冲击强化对AZ31B镁合金磨损、耐腐蚀性能的影响。

与Nd∶YAG晶体相比,Nd∶YLF晶体具有更低的阈值以及更高的单模平均功率,具有更小的热透镜效应、单模体积大等特点。在有效储能、Q开关输出、单纵模稳定态工作等方面,Nd∶YLF比Nd∶YAG显示出更大的优越性[21],美国某公司研制的Procudo200型激光冲击强化系统已采用Nd∶YLF激光器[22]。目前基于Nd∶YLF激光器开展的TC6钛合金平顶激光冲击强化试验的研究鲜有报道,高重复频率(大于5 Hz)条件下的相关激光冲击强化试验报道也比较少。

本文选取TC6钛合金材料为研究对象,采用Nd∶YLF激光器对其进行10 Hz重复频率条件下的平顶光束激光冲击强化试验,从表面残余应力和形变强化两个角度来评价激光冲击强化效果,分别从光斑搭接率、激光能量、冲击次数对上述两个方面进行评价和分析,为高重复频率条件下Nd∶YLF激光冲击强化在关键零部件上应用提供一定的工艺基础积累。

1 试验材料与方法

1.1 试验材料

选取尺寸为25 mm×25 mm×5 mm的TC6钛合金板做为激光冲击强化试样,材料的化学成分组成及室温力学性能分别如表1和表2所示。在进行激光冲击强化处理之前对待处理表面进行打磨抛光处理,并对其进行超声波清洗,最后对其进行去应力退火以降低初始应力对激光冲击强化效果的影响。

表1 TC6钛合金的化学成分(质量分数, %)[23]

表2 TC6钛合金的室温力学性能[23]

1.2 激光冲击强化试验

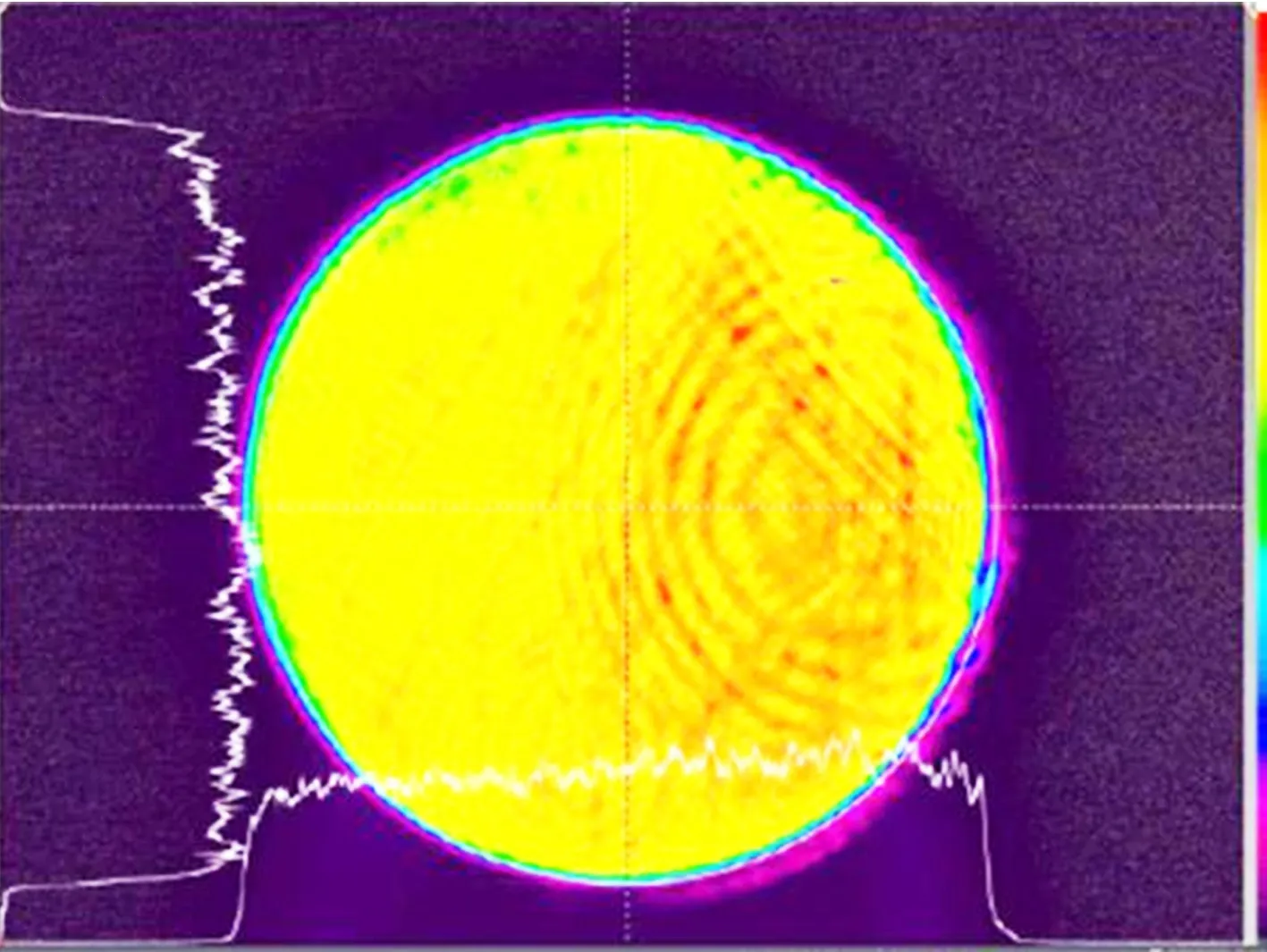

采用美国某公司研制的第三代Procudo200型激光冲击强化系统,该系统采用Nd:YLF晶体激光棒,产生的波长为1053 nm,脉冲能量最大为10 J,最大脉冲频率为20 Hz,脉冲宽度8~22 ns,圆形光斑直径为φ(2~8)mm,激光光斑能量分布呈现平顶分布(见图1)。激光冲击轨迹及区域如图2所示。本文激光冲击强化试验采用的光斑直径为φ3 mm,脉冲频率为10 Hz,脉冲宽度为20 ns,表3列出了不同试样的激光处理工艺参数。

图1 激光束能量分布

图2 激光冲击强化轨迹

表3 不同试样的激光冲击强化工艺参数

1.3 表面残余应力和形貌的测量

利用XL-640型X射线应力测定仪测量试样冲击前后的表面残余应力,测量方法为测倾固定Ψ法,辐射为Cu Kα,衍射晶面为(213),2θ扫描起止角分别为147°和137°,记数时间50 s,测量点间距为3 mm。

利用Contour GT-X3型白光干涉仪得到样品的三维形貌和表面粗糙度等特征,测试过程中采取拼接扫描的方式,利用光的干涉原理,对试样4 mm×4 mm的区域进行形貌特征的测量。

2 试验结果与分析

2.1 表面残余应力

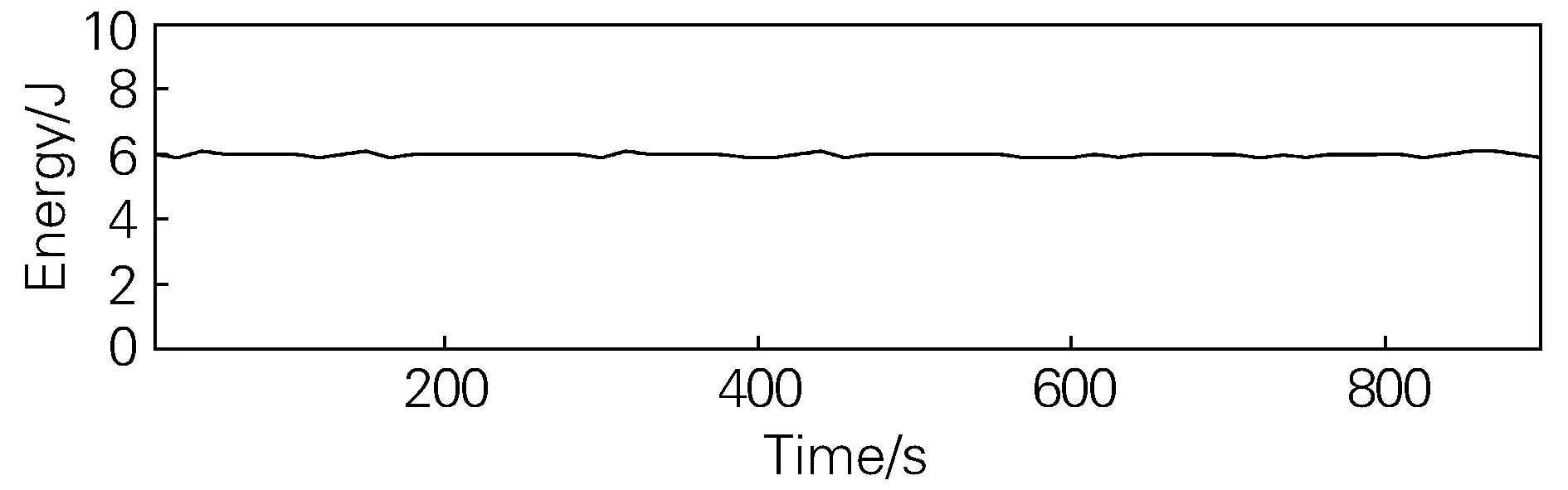

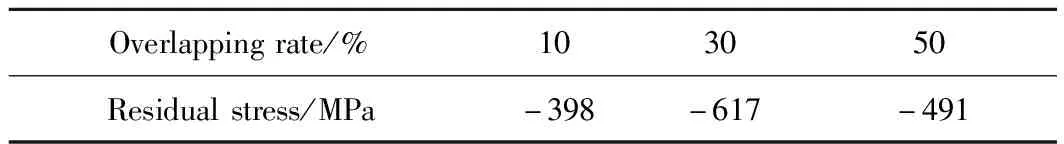

当激光冲击能量为6 J,重复频率为10 Hz时,Procudo200型激光冲击强化控制系统显示屏记录的不同时刻能量变化曲线如图3所示。从图3可以看出,该激光冲击强化系统在高重复频率条件下,能量波动很小,仍可保证高效稳定的工作。不同搭接率(10%、30%和50%)激光冲击强化作用后试样如图4所示,从图4可以看出,光斑搭接率为50%时,试样表面黑胶带发生破损,靶材表面出现一定程度的烧蚀现象,测试不同光斑搭接率作用后试样中心位置处的表面残余应力,测试结果如表4所示。从表4可以看出,不同光斑搭接率作用后,试样中心处的表面残余压应力分别为-398、-617和-491 MPa,光斑搭接率为30%时,试样表面获得残余应力最大,因此在Nd∶YLF平顶光束激光冲击强化过程中,优选30%的光斑搭接率。该搭接率的选取与先前研究[24]选取50%的搭接率相比,可以减少光斑数量,提高效率,降低加工成本。

图3 激光冲击能量随时间的变化

图4 不同搭接率作用后的激光冲击强化试样(激光能量6 J,冲击1次)

表4 不同搭接率作用下试样中心处表面残余应力(激光能量6 J,冲击1次)

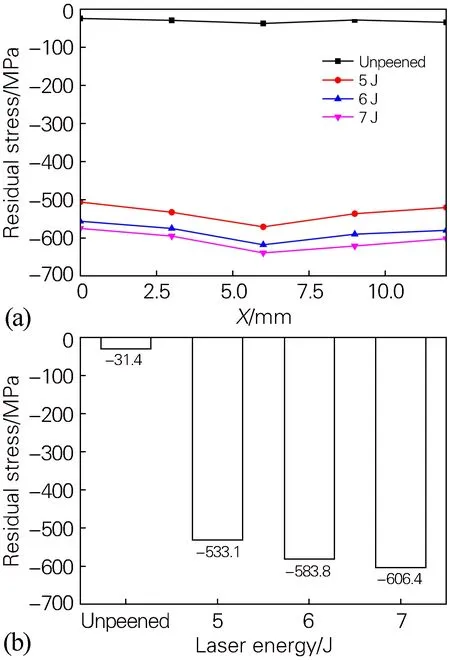

图5为不同激光冲击能量对TC6钛合金试样表面残余应力的影响。从图5(a)可以看出,随着激光冲击能量的增加,TC6钛合金表面残余压应力增加,同时可以看出,对于平顶分布的激光,在30%的光斑搭接率下,不同位置表面残余应力值波动较小;从图5(b)可以看出,当激光冲击能量分别为5、6和7 J时,TC6钛合金表面平均残余应力相对于未处理表面残余应力(-31.4 MPa)分别增加了501.7、552.4和575 MPa。

图5 激光能量对试样表面残余应力的影响(冲击1次)

图6为不同冲击次数对TC6钛合金试样表面残余应力的影响。从图6(a)可以看出,随着冲击次数的增加,TC6钛合金表面残余压应力增加;从图6(b)可以看出,当冲击次数分别为1次、2次和3次时,TC6钛合金表面平均残余应力相对于未处理表面残余应力(-31.4 MPa)分别增加了552.4、586.4和606.8 MPa,随着冲击次数的增加,表面残余应力的变化梯度有所减小,冲击3次后表面残余应力平均值近似于钛合金屈服强度的65.8%。

图6 冲击次数对试样表面残余应力的影响

2.2 表面微变形

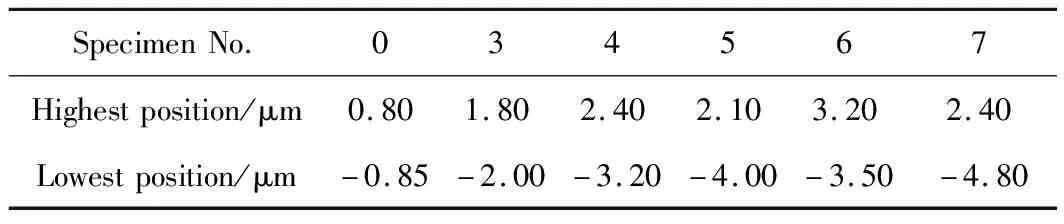

图7为激光冲击强化对TC6钛合金三维表面形貌及表面轮廓变化的影响,表5为单光斑内轮廓变形曲线的最高点和最低点数值。图7(a)为未处理试样的三维表面形貌及表面轮廓变化曲线;图7(b, c, d)为不同激光冲击能量对TC6钛合金表面变形的影响。可以看出,随着激光冲击能量的增加,表面变形量增加,从表5可以进一步看出,在单光斑内,激光冲击能量分别为5、6和7 J时,对应的表面轮廓变化幅值分别为3.8、5.6和6.1 μm。单光斑内非搭接区域,即在距离光斑中心大约0.6 mm的区域内,表面轮廓变化梯度较小,在光斑搭接区域,即在距离光斑中心大约0.6~1.5 mm的区域内,表面轮廓变化呈现“V”形,这主要是由于对于本试验过程中采用的激光器为Nd∶YLF晶体,直径为φ3 mm单光斑内激光能量为平顶分布,能量波动较小,形成的冲击波压力在光斑内分布较为均匀,冲击波压力作用在钛合金表面,最终造成光斑搭接曲率变形较大,非搭接区域表面变化梯度较小;同时激光能量增加,形成的冲击波压力变大,造成受冲击钛合金表面轮廓变化幅值增加。

图7(c, e, f)为冲击次数对TC6钛合金表面变形的影响。可以看出,随着冲击次数的增加,表面变形量增加,从表5可以进一步看出,在单光斑内,激光冲击次数分别为1次、2次和3次时,对应的表面轮廓变化幅值分别为5.6、6.7和7.2 μm,幅值增加量有所减小,这主要是由于随着冲击次数增加,钛合金表面加工硬化所引起的。

图7 激光冲击强化TC6钛合金试样的三维表面形貌及表面变形曲线

表5 激光冲击强化TC6钛合金试样在光斑内变形曲线的最高点和最低点数值

图8(a)为激光冲击能量对TC6钛合金表面粗糙度的影响。可以看出,激光冲击能量分别为5、6和7 J时,对应的表面粗糙度值分别为0.739、0.924和1.115 μm,随着激光冲击能量的增加,TC6钛合金表面粗糙度增加,这主要是由于激光冲击能量增加,钛合金表面轮廓变化波动增加所致。图8(b)为冲击次数对表面粗糙度的影响。可以看出,随着冲击次数的增加,TC6钛合金表面粗糙度增加。当冲击次数分别为1次、2次和3次时,对应的表面粗糙度值分别为0.924、1.152和1.394 μm。

图8 激光能量(a)和冲击次数(b)对TC6钛合金表面粗糙度的影响

3 结论

本文选取TC6钛合金为研究对象,采用10 Hz重复频率条件下的Nd∶YLF平顶激光器对其进行冲击强化,优选了光斑搭接率,进一步研究了激光冲击能量和冲击次数对钛合金表面残余应力和变形的影响。主要结论如下:

1)Nd∶YLF平顶激光冲击强化钛合金表面时,应选取30%的光斑搭接率,50%搭接率易造成钛合金表面发生烧蚀,与已有研究工作选取50%搭接率相比,30%的搭接率有利于减少加工成本,提高加工效率。

2)随着激光冲击能量及冲击次数的增加,试样表面残余压应力增加,其中冲击3次后表面残余压应力平均值近似于钛合金屈服强度的65.8%。

3)随着激光冲击能量及冲击次数的增加,试样表面变形量增加,由于单光斑内激光冲击能量为平顶分布,非搭接区域表面变形梯度小,搭接区域呈现“V”形;此外,试样表面粗糙度也相应增加。