先进燃料组件上管座设计研究

2022-04-09黄春兰

黄春兰 肖 忠 李 华 李 云 张 瀛

(中国核动力研究设计院,四川 成都 610213)

0 引言

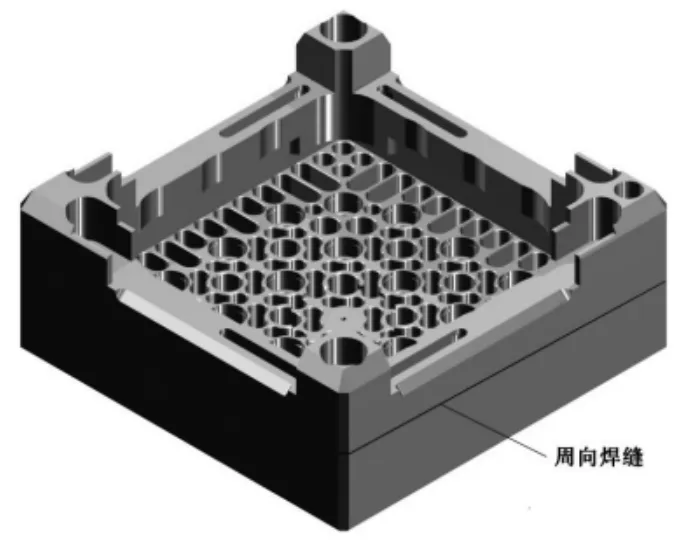

核电是绿色低碳、安全高效的清洁能源。燃料组件是核电反应堆的心脏和能量源泉,关系到核电运行的安全性和经济性。燃料组件由燃料棒、上管座、下管座、定位格架、导向管等部件组成。上管座位于燃料组件顶部,承担导流、承载、定位等功能,对燃料组件的性能有重要影响。典型的上管座结构见图1,由上(框板)、中(围板)、下(连接板)三部分组装焊接而成,并在顶部设置有板弹簧压紧系统以压紧燃料组件。连接板上开设有导向管/仪表管连接孔和若干流水孔,流水孔主要有带圆弧的三角形、圆形和长条形几种。上管座工作在高温、高压、动水和强辐照环境下,对其材料、力学和水力学等方面的性能要求很高。上管座的主要功能要求见表1。

表1 上管座功能要求

近年来,我国自主研发了大型商用压水堆用17×17型燃料组件,可用于三代核电华龙一号反应堆,并可作为国内多数在役压水堆核电站堆芯换料的替代产品。为满足燃料组件自主研发需求,开展上管座设计研究,设计出综合性能优良并具有自主知识产权的新型上管座,为自主化燃料组件提供可用的部件,并为其性能提升提供支撑。

1 上管座设计考虑的因素

上管座设计集结构力学、流体力学、热工水力、机械设计等多学科为一体,载荷分布均匀、结构强度和可靠性高、流通面积大、阻力系数低、流量分配均匀、加工性能好等都是上管座设计所追求的目标,但这几方面存在相互制约的关系,各项特性之间需要协调匹配,从而提高上管座的综合使用性能。在上管座设计中需要考虑以下因素的影响:

(1)载荷,包括:燃料组件及插入燃料组件的相关组件的重力;燃料组件吊装、运输载荷(横向6g、轴向4g加速度);板弹簧压紧力;控制棒落棒冲击力;地震载荷;LOCA载荷等。

(2)几何接口,包括:燃料棒/导向管栅元尺寸;上堆芯板定位销尺寸(直径、高度等);堆芯中相邻燃料组件间的中心距;堆腔高度;燃料组件高度等。

(3)冷、热态下上管座材料性能的变化,辐照和长期动水环境对材料性能的影响等。

2 上管座设计研究

2.1 总体结构设计

为适应17×17型燃料组件使用需求,上管座采用方箱型结构,并保持国内商用压水堆现用燃料组件的主要接口特征,包括外形及外轮廓尺寸、内腔结构、定位销孔、板弹簧安装结构、吊装面、防错位孔等要素。上管座采用两段组合式结构(见图2),由两块方形钢材分别加工成框板和带围板的连接板,并通过一道周向焊缝焊接为一体,取消了现有上管座中连接板与围板之间的焊缝(见图1),简化上管座制造工艺,并提高上管座可靠性。

图1 典型的上管座结构

图2 上管座外观结构

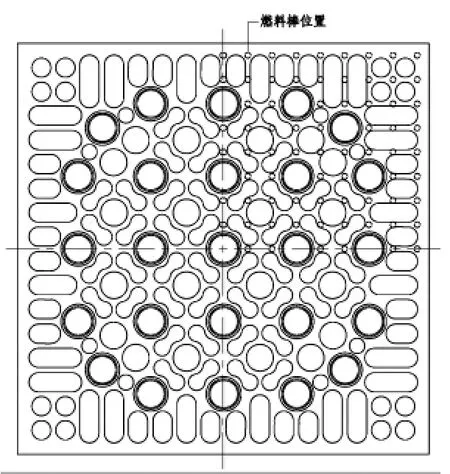

2.2 连接板设计

连接板是实现上管座功能的主要部分,对于17×17型燃料组件,已形成固定的导向管/仪表管布置方式,因而无须再进行连接孔的布置设计,主要针对连接板上的流水孔开展设计。根据燃料组件中燃料棒的排列位置和栅元尺寸,提出了包括长条形、五边形、带圆弧长条形、不同尺寸的圆形等多种流水孔布置设计方案。利用数字化手段,建立三维模型并进行分析、计算和仿真,对流水孔的形状、尺寸和布置进行拓扑构型筛选,最终获得了“侧面带内凹圆弧的长条形流水孔与圆形中心流水孔交叉阵列布置的组合流水孔群”设计(见图2、图3)。

图3 上管座连接板

所有流水孔相对于上管座的对角线和纵向、横向中心线对称布置,在连接板上均匀分布,连接板上各区域内燃料棒对应的平均流通面积相近,能够实现均匀的载荷分配和流量分配;侧面带内凹圆弧的长条形流水孔为主流水孔,其圆弧边与圆形中心流水孔、导向管/仪表管连接孔的圆弧边达到良好匹配,在保证强度的情况下使上管座结构得到充分有效利用,流通面积占上管座总横截面积的份额较大(超过45%),且正对燃料棒的位置均有连接筋,可有效阻挡燃料棒向上窜出燃料组件;流水孔采用大圆弧边或直边设计,无尖角、小尺寸倒角和倒圆,常规机加工方法易于实现。

2.3 材料设计

用于上管座的材料应耐高温水腐蚀、耐辐照并具有满意的力学性能,因此,上管座选用具有广泛堆内运行使用经验的奥氏体不锈钢材料(022Cr19Ni10),并与堆内构件材料热膨胀相容。在已选定牌号材料的基础上,对材料的拉伸性能、冲击韧性、晶间腐蚀、热处理等方面的要求进行详细规定,并对成品上管座开展生锈试验,以进一步验证其腐蚀性能和制造工艺的影响。

3 上管座性能分析与验证

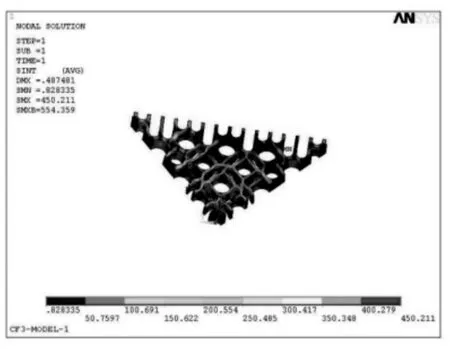

3.1 应力分析

采用有限元方法分析了上管座在各种运行工况下的应力。根据对称性取四分之一上管座建模,并针对在包含121组、157组和177组燃料组件的不同功率堆芯中使用分别进行了分析,表2和图4给出了上管座用于自主化先进燃料组件在三代核电华龙一号堆芯中使用时的应力计算结果。可以看出,上管座总体受力均匀,无明显应力集中,各连接筋的应力均小于相应的应力限值,满足ASME规范要求,并有较大裕量。

表2 上管座连接筋的应力

图4 上管座应力分布

3.2 水力学特性分析

采用相同的方法和边界条件,对比分析了设计的上管座与图1所示上管座(定义为参考上管座)的流通面积份额和阻力系数。结果表明,设计的上管座的流通面积份额与参考上管座相当;同时设计的上管座的流水孔大量采用了圆弧边结构,因而使得其阻力系数较参考上管座低约6%。

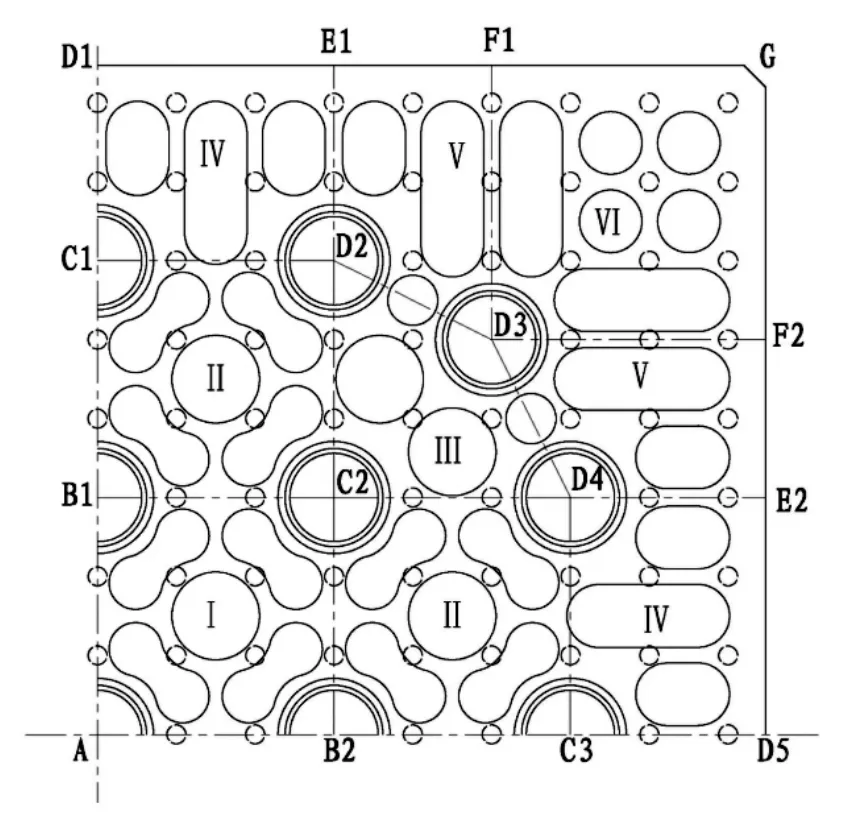

通过对比连接板上各区域内分配到单根燃料棒上的平均流通面积,评价上管座的流量分配均匀性。根据对称性将连接板划分为如图5所示的流通区域,表3列出了各区域内分配到单根燃料棒上的平均流通面积以及各区域内的平均值与整个上管座范围内总平均值的偏差。为了便于对比分析,表4给出了参考上管座的对应数据。

图5 连接板区域划分示意图

表3 设计的上管座流通面积

表4 参考上管座流通面积

可以看出,两种上管座在中心区和中间区的流通性整体上都优于其他区域。根据各区域中单根燃料棒的平均流通面积与上管座范围内总平均值的偏差,设计的上管座在流量分配均匀性方面略优于参考上管座。

3.3 试验验证

基于上管座设计方案,开展上管座加工工艺研究,并试制出实物产品。试制情况良好,设计的上管座加工性能优良,采用常规机加工方法可实现性好,产品质量满足设计要求,对于降低批量化生产成本十分有利。

采用研制的1∶1模拟燃料组件开展了堆外燃料组件整体性能试验,在经历模拟各种运行条件的拉伸、压缩、弯曲、扭转、落棒冲击、地震等相关试验载荷作用后,上管座保持结构完整和稳定,未出现变形、裂纹、断裂、凹坑等现象。

燃料组件各部件阻力系数的确定对反应堆水力学设计十分重要,通常工程上采用整体水力学模拟实验方法来获得。在燃料组件水力学试验中,测定了上管座与堆芯上板组合时的阻力系数,并在同等试验条件下对参考上管座也进行了测试,结果表明设计的上管座的阻力系数低于参考上管座约4.4%,水力学性能更优,与分析结果趋势是一致的。

采用研制的先导燃料组件在商用压水堆中进行了实堆运行考验,燃料组件在堆内辐照3个循环,并在每一循环后进行了池边检查。辐照3个循环后,燃料组件情况良好,上管座结构完好无可见变形、损伤和异常的表面腐蚀等现象。

4 结语

根据自主化17×17型燃料组件研发需求,开展了上管座设计研究,获得了“侧面带内凹圆弧的长条形流水孔与圆形中心流水孔交叉阵列布置的组合流水孔群”设计方案。设计的上管座具有合理的压降,流量分配和载荷分配均匀,各工况下的应力满足ASME规范要求,经分析和堆内外试验验证满足自主化先进燃料组件使用要求,并且加工性能优良,有利于降低批量化生产成本。