光学防抖马达激光切除弹簧片设备设计

2022-04-09石杰

石杰

摘要:目前市场上光学防抖马达弹簧片切除手段主要两种方式,一是人工治具切除,二是冲压模具切除。因材料薄,易变形,此两种方法不具备柔性生产特点,给产品多样性生产造成了困扰。针对此情况,结合现阶段工业技术和精益制造理念,再根据制造现场需求开发设计了弹簧片激光切除设备。利用激光切割手动,结合物料自动定位和精确移动,很好地将产品从物料板中分离,并可以根据程序控制,实现不同产品的共用,符合柔性生产理念。通过解决送料精度问题、定位问题、激光切割选型问题、激光参数验证以及排料等问题,实现了设计的目的。

关键词:弹簧片;柔性生产;激光切割;自动化;定位精度

中图分类号:TG485

文献标志码:A

文章编号:1009-9492f 2022)02-0166-04

0 引言

疫情当下,对企业的生存带来很大挑战,例如订单量萎缩、人工成本日渐增加、材料成本上涨等等。随着企业多方面成本的增加,各行各业都秉持IE手法、精益制造理念、自动化设备换人等一系列改善手段,用于降低人工成本,降低不良品,达到消减企业成本的目的。重复的工作,精度要求高的工作,重体力的工作都将实现自动化或半自动作业,这不仅解放了重体力劳动,也大大提高了生产效率,降低了不良率,从根本上提高了公司的生存力和竞争力。

目前国外以美国、欧洲、日本等工业发达国家的激光切割已经形成了一个新兴的高技术产业,工业激光器和激光切割机的销售逐年增加,在全球的生产、销售用于激光加工领域中有超过40%的激光器是做切割用途的。国际上具有代表性的激光切割机设备制造商有德国通快TRUMPF公司、瑞士百超BYSTRONIC、意大利PRIMA、美国WHIT-NEY公司和日本TANAKA公司等。这些国际知名公司已陆续开发出了大功率、大幅面、高速、飞行光路、三维立体、数控自动的激光切割机,并且每年都在推出新的机型。

本文以光学防抖马达弹簧片切除方法作为研究方向,以减少公司人工成本、提升弹簧片切除速度和精度以及改善不良率为目的。由于刚开始由人工来进行切割弹簧片会比较容易造成弹簧片的变形和进行组装后的性能差异形成的不良,而通过使用激光切割可以很好地解决这个问题,激光束照射到弹簧片的表面上时释放的能量使材料熔化并蒸发,激光束聚集的面积小,能使局部的区域迅速加热,热量传到其他部分会很少,以此来切割开的弹簧片造成的变形很小或者没有变形。

所以通过以上的问题设计研发了以送料机构、相对应的受台、合适的激光切头配合可编程控制器来实现激光切割机的自动送料、自动激光切割、自动排料为主要手段的自动化设备。

1 弹簧片间自动切除方案

光学防抖马达弹簧片激光切除的设计初心是以提升弹簧片切割的效率、精度及减少人工劳动量为目的,同时送料导轨采用了双导轨以及丝杆传动为基础,并且如果机器设备有故障时以快速维修为中心,实现设备每天最大工作效率生产的同时减少公司运营成本。

需要切割的弹簧片料板是由多个弹簧片组合成的一片整体料板,工艺流程是按顺序将单体弹簧片从料板上切下,将未切除的弹簧片料板放入治具受台并保证方向正确,由伺服轨道将料板送进激光切除机进行切除作业。如图1所示。

1.1 初期设备设计

作为初期的比较理想的设备设计思路,会根据具体的实用性、动作方式及应用范围展开设计。

如图2、3所示,一种激光切料设备,包括机架10以及设于机架10的送料机构20、夹料机构、激光切料机构和盛余料机构,送料机构20用于将待切料的弹簧片移动至夹料机构,夹料机构包括夹料气缸50和夹料驱动元件,夹料气缸50设于机架10且位于送料机构20上方,夹料气缸50用于夹持弹簧片,夹料驱动元件驱动夹料气缸50往弹簧片方向移动,激光切料机构用于对夹持的弹簧片进行切料,盛余料机构对激光切料机构所切下的余料进行盛放。

在对弹簧片进行余料切除时,先对激光切料机构进行精度设定,以保障对弹簧片的精确切料,由操作人员将待切余料的弹簧片放置于送料机构20,由送料机构20将弹簧片运送至夹料机构,由夹料驱动元件带动夹料气缸50对弹簧片进行夹持,再由激光切料机构对弹簧片的余料进行切除,在切除的同时由盛余料机构对所切下来的余料进行盛接,通过自动化操作,有效提高工作效率和产品良品率,降低生产成本,同时对所切下的余料进行收集以便于对该激光切料设备进行维护,提高使用寿命。

1.2 實际设备整体

因为所需要切割的弹簧片较为轻薄,最终没有使用夹料机构以及盛余料机构。所以目前的激光切除设备为了更简化和方便,其构成包括机架、送料机构、激光切头、弹簧片治具、驱动元件等部分组成。如图4、5所示。

1.3 自动激光切割工艺难点

(1)由人放料到治具时定位问题,所以需要弹簧片的定位、有无料问题。

(2)送料进行切割时送料精度问题,不能因精度问题导致产生过多不良,所以精度问题是重要的先决条件。

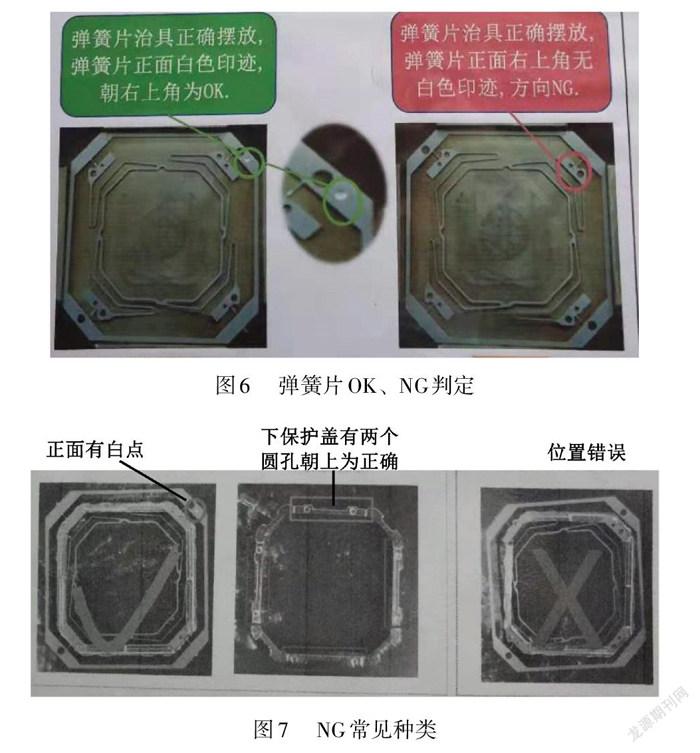

(3)由于工人长时间做重复动作,使弹簧片放反,会造成一整块的弹簧片不良。如图6、7所示。

2 激光切割机机构说明

2.1 激光头

激光头为本机器的主要机构[1],可由激光头触摸屏调节参数。如图2、3所示。

激光切割机组成部件包括:(1)激光电源,供给激光振荡用的高压电源;(2)激光振荡器,产生激光的主要设备;(3)折射反射镜,用于将激光导向所需的方向,为使光束通路不发生故障,所有反射镜都要用保护罩加以保护;(4)切割工作平台,用于安放被切割工件,并能按控制程序正确而精准地进行移动,也就是图2的治具。

2.2 清洁机构

激光切割时利用经聚焦的高功率密度激光束照射工件,使被照射的材料迅速融化[2]、汽化、烧蚀或达到燃点,同时借助与光束同轴的高速气流吹除熔融物质[3-4],所以当激光切割机激光头对弹簧片进行切割时,会产生刺激性气体,气体通过排气管道排出,如果不及时将气体排出就可能会对操作的工人产生危害。

2.3 切割工作平台治具的设计

弹簧片切割时精度是最为重要的一环,而弹簧片治具就可以很好地起到定位作用。为了确保切割时的效率和品质,让操作工人可以更快地完成一次操作,通过图6实验得出的较快而且切割准确的定位方式,当弹簧片沿着左边的挡块放下时,可以刚好放在两个定位销上进行定位,操作简单并且效率较快,可以节省大量时间,如果出现微小定位误差时调整也相对快捷。

2.4 送料机构

送料机构包括送料盘和送料马达,送料盘设有与弹簧片对应的放料槽,将弹簧片放置于送料盘的放料槽内,再盖上保护盖后,由送料马达带动送料盘移动至切割机内部,在完成切料后,送料马达将会带动送料盘内切好的弹簧片送到原点,由操作人员取出弹簧片,并将余料拿走清理。

3 控制系统

3.1 常见控制方式

在目前市场上,大多数激光切割机都是由数控程序[5]进行控制操作,或者做成切割机器人。激光切割技术作为一种非常精密的加工方式,几乎可以切割所有的材料,包括薄金属板的二维甚至是三维的切割。

激光切割技术在其他制造重工业领域的控制系统则需要更加精密,误差要尽可能减小。该技术在很多的行业有非常重要的地位,比如汽车的各种车身曲线都已经是获得了广泛应用。德国大众汽车公司激光切割形状复杂的车身薄板,以及各种曲面。除此之外航空、化工、轻工和电气电子等都有激光切割技术的身影,而它们的控制精度都显得尤为重要,由此可想选用一套精确且实用的控制系统时,都需要经过层层筛选,进而实现更加智能、精确的自动化技术[6]。

3.2 控制系统的选用

经过讨论后得出了两种控制方式供选择,分别是数控控制、可编程控制系统(PLC)[7]控制。而最终选定了可编程控制系统来作为切割控制,原因是可编程控制器使用时只需要经过程序员的编程就可以快速控制,它还有非常多的特点,如:可靠性高,抗干扰能力强;配套齐全,功能完善,适用性强;易学易用;系统设计周期短,维护方便,改造容易;体积小,重量轻,能耗低[8]。

所以采用的控制系统由三菱PLC、操作触摸屏[9]和激光头触摸屏组成。设备操作分手动调整模式和自动切割模式,运用触摸屏对各切割点进行独立控制和位置调整,由于目前进行生产的弹簧片型号只有一种,所以需要调整的地方较少,减少机种切换即可减少机器的故障,从而提升产品生产效率。

手动调整模式是为设备故障调机及设备初始调整使用,技术人员通过操作触摸屏输入具体的位置参数至触摸屏可调整初始数值或者送料盘移动路线数据及切割点位,保存后复位即可按照最新设置的参数运行。

4 设备解决的关键技术

本项目在实施过程中主要解决了以下关键点。

(1)送料机构的运行精确性得到保障,由伺服马达提供动力,通过与控制系统的结合,在整个运行过程中,不但可以确保送料机构的稳定运行,而且可以高效、准确、便捷地完成整个自动激光切割工作过程。

(2)高精度的双导轨定位为白动切割的品质提供了更好的保障,可以精确移送工件控制每个切割部件的切割精度,提高了作业衔接性和工作效率。

(3)通过对送料盘的设计改善,再配合专用的激光头来达到自动切割的目标。

(4)解决了切割的质量,由于激光光斑小、能量密度高、切割速度快,因此激光切割能够获得较好的切割质量,激光切割口细窄,切缝两边平行并且与表面垂直,切割零件的尺寸精度可达到0.1 mm以下。

(5)清洁、环保[10]、安全、无污染。大大改善了操作人员的工作环境。

(6)使用范围广,除开切割弹簧片外,还能切割其他易碎的脆性材料等等。

5 结束语

综上所述,在信息技术快速发展的过程中,激光切割技术在发展的过程中也获得了广泛的应用。在激光切割技术更为成熟的过程中,制造行业应用激光切割技术更能够体现出广阔的发展前景。而激光切割技术在各个行业应用的过程中将发展的更成熟。

本文通过对激光切割机的整体设计,设计了一个结构合理的XY两轴工作平台,同时实现了弹簧片的自动切割,虽说目前市场上也有众多的白动切割机,但自行设计可以更加深入研究这方面的技術,目前各种行业都在实行白动化乃至智能全自动,这些都可以为公司减轻劳动力不足的困扰。本文设计的设备具有以上所述的优良特性,极具实用价值。

参考文献:

[1]杨伏元,汪焰,史江波.提高激光焊激光头护镜使用寿命的改进与应用[C]//2019中国汽车工程学会年会,2019.

[2]文杨昊.激光技术在金属材料加工工艺中的应用研究[J].世界有色金属,2020(23):133-134.

[3]李亚江,激光焊接/切割/熔覆技术[M].北京:化学工业出版社,2019.

[4]牛鹏勇.金属材料加工工艺中激光技术应用分析[J].信息记录材料,2020(11):27-28.

[5]赵士龙.数控激光切割机床和垂直进给系统设计[J].橡塑技术与装备,2020(8):50-57.

[6]李建全.电气工程自动化信息技术及节能措施[J].智能城市,2021(3):79-80.

[7]蒋莉莉.可编程控制器在电气控制中的应用分析[J].科技风,2019(26):76.

[8]冯永涛,郗子瑞,李嘉鹏.PLC技术在电气工程及其自动化控制[J].电子测试,2021(2):125-126.

[9]冯莹彰.PLC和触摸屏在连接器自动加工机中的应用[J].集成电路应用,2021(1):146-147.

[10]李云妹,谢祖华.激光技术在金属材料加工中的应用[J].冶金与材料,2020(10):78-79.