空间关节轴承复杂节点制作工艺的开发与应用

2022-04-09冯林涛杜冰冰阙子雄王笛水峰胡诚安张杰

冯林涛 杜冰冰 阙子雄 王笛 水峰 胡诚安 张杰

摘要:已有關于关节轴承节点的研究主要是从设计和现场安装方面进行解读,对工厂制作关节轴承节点的介绍则相对不足,本文通过对关节轴承节点制作过程的补充,将关节轴承节点在钢结构领域的应用,从设计、制作、安装三步有机的结合起来。通过分析关节轴承节点的制作过程,从拼装、焊接、检验三方面着手,解决节点制作中的重难点问题。通过焊接工艺评定确定了斜 T 型小夹角位置焊接参数及坡口角度等,使该类型焊缝质量得到保证;采用塞焊和坡口焊等措施,解决了轴承耳板补强贴板热镀锌后变形问题;通过加设支撑及销轴试穿检验工序,有效保证了关节轴承节点制作精度;提出了以关节轴承节点板件为主,其余部件为次的制作思路,便于制作和检验。主要通过控制关节轴承复杂节点制作过程,对空间关节轴承复杂节点的拼装精度和焊接变形进行控制,保证了节点制作质量,提升板件安装精度,为其他类似工程提供了参考经验。

关键词:关节轴承节点;焊接工艺评定;拼装精度;变形控制;质量验收

中图分类号: TU391 文献标识码: B文章编号:1001-2303(2022)02-0069-09

Development and Application of Complex Node Production Process for Space Spherical Bearings

FENG Lintao, DU Bingbing, QUE Zixiong, WANG Di, SHUI Feng, HU Chengan, ZHANG Jie

Zhejiang Jinggong Steel building Group, Shaoxing 312000, China

Abstract: Mainly introduced the Sanya stadium project in the space spherical bearing complex node production process, be‐ fore there have been many people from the design and on-site installation to interpret, but the introduction of the factory to make spherical bearing nodes is relatively insufficient, this article through the joint bearing node production process supple‐ ment, the application of spherical bearing nodes in the field of steel structure, from the design, production, installation of three steps of organic combination, to help related practitioners smooth construction. By analyzing the production process of spherical bearing nodes, starting from the three aspects of assembly, welding and inspection, we will solve the difficult prob‐ lems in the production of nodes. Through the welding process evaluation, the welding parameters and groove angle of the oblique T-shape small angle position are determined, so that the quality of the weld of this type is guaranteed; the plug weld‐ ing and groove welding measures are used to solve the deformation problem after the hot-dip galvanizing of the bearing ear plate reinforcement patch; the precision of the joint bearing node is effectively guaranteed by adding support and pin shaft testing inspection process; the production idea of the joint bearing node plate is mainly put forward, and the rest of the com‐ ponents are secondary, which is convenient for production and inspection. Mainly by controlling the production process of complex nodes of spherical bearings, the assembly accuracy and welding deformation of complex nodes of space spherical bearings are controlled, which ensures the quality of node production, improves the installation accuracy of plates, and ob‐ tains qualified quality installation accuracy, which provides reference experience for other similar projects.

Keywords: process measures; welding procedure specifications; deformation control; quality acceptance

引用格式:冯林涛,杜冰冰,阙子雄,等.空间关节轴承复杂节点制作工艺的开发与应用[J].电焊机,2022,52(2):69-77.

Citation:FENGLintao, DU Bingbing, QUE Zixiong, et al. Development and Application of Complex Node Production Process for Space Spherical Bearings[J]. Electric Welding Machine, 2022, 52(2):69-77.

0 前言

在钢结构建筑领域,各类建筑、结构、外观行业的设计理念和体系不断蓬勃发展,一些节点的使用早已跨越原本的行业。如机械行业的关节轴承节点,因其承载性能优良,且可以实现多向转动的特点而被应用在钢结构领域。贾尚瑞等[1]从设计方面介绍了关节轴承节点在钢结构领域的应用,重点在于节点计算方面。陈志雄[2]对国内关节轴承节点技术和理论现状进行了分析。朱平[3]对某大剧院工程钢柱柱脚用关节轴承节点进行了足尺加载试验和有限元分析,得出了轴承节点的破坏机理和各部件破坏形态;文献[4-6]从现场施工方面对关节轴承节点的安装进行了阐述。以上文献基本从前端和后端详实地介绍了关节轴承节点在钢结构领域的应用。但是在节点的关节轴承设计和制作之间,还存在承上启下的加工制作环节,已有研究只是对工厂制作方面进行过程性的叙述,没有相对详实地介绍加工制作中的具体细节。

本文对三亚体育场工程空间关节轴承复杂节点的制作应用工艺进行介绍,并优化现有关节轴承节点制作工艺,解决一些具体制作和施工中的困难,保证关节轴承节点的制作质量和精度要求,满足工厂制作和现场安装需求。

1 工程及节点概况

1.1 工程概况

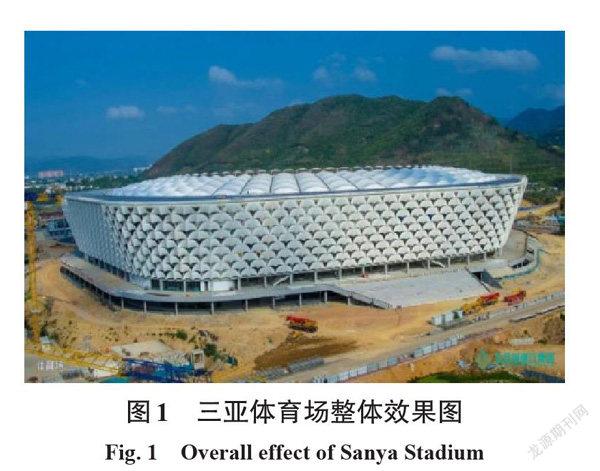

三亚体育场位于三亚市吉阳区,为甲级大型体育场,总坐席数约4万座。体育场地上共5层,高度45.3 m,地上建筑面积87897 m2,长边尺寸283 m,短边尺寸245 m,属于大跨空间结构,整体效果如图1所示。

1.2 节点构造

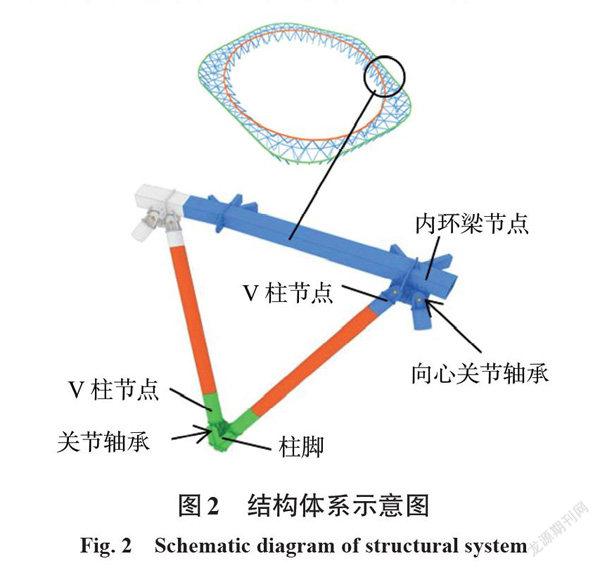

体育场内圈为轮辐式索桁架结构,外围采用斜柱支撑结构。整体上通过36个内环梁节点和144个V柱节点来支撑结构受力。其中上层结构以内环梁节点与V柱节点通过向心关节轴承相连,下层结构以V柱节点和柱脚通过关节轴承相连,如图2所示。

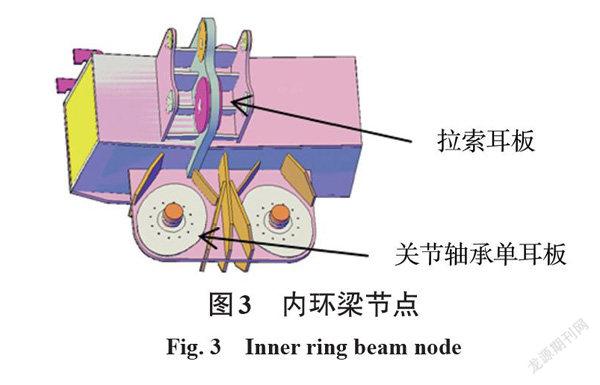

其中内环梁节点为箱体面,如图3所示,截面尺寸为1 500 mm ×1500 mm,单个节点质量超过30 t。节点中部为拉索耳板,板厚为120 mm。节点底部为关节轴承单耳板,最大规格为PL80 mm×1521 mm×2 834 mm,材质为Q345GJC-Z25。

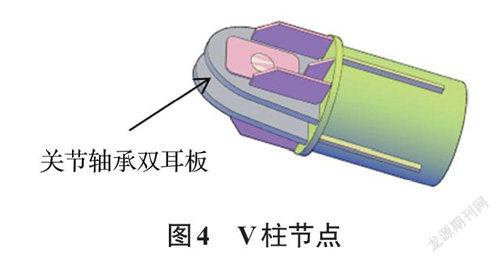

V柱节点为圆管构件,截面规格为Φ1200 mm× 22 mm,柱顶处为关节轴承双耳板,最大板厚80 mm,如图4所示。

本工程设计文件要求关键节点位置即所有关节轴承节点、拉索节点及其周围单、双耳板都采用热镀锌防腐,热镀锌层厚度为80μm,以达到防腐50年的要求。

1.3 节点重难点分析

(1)关节轴承节点精度要求高。

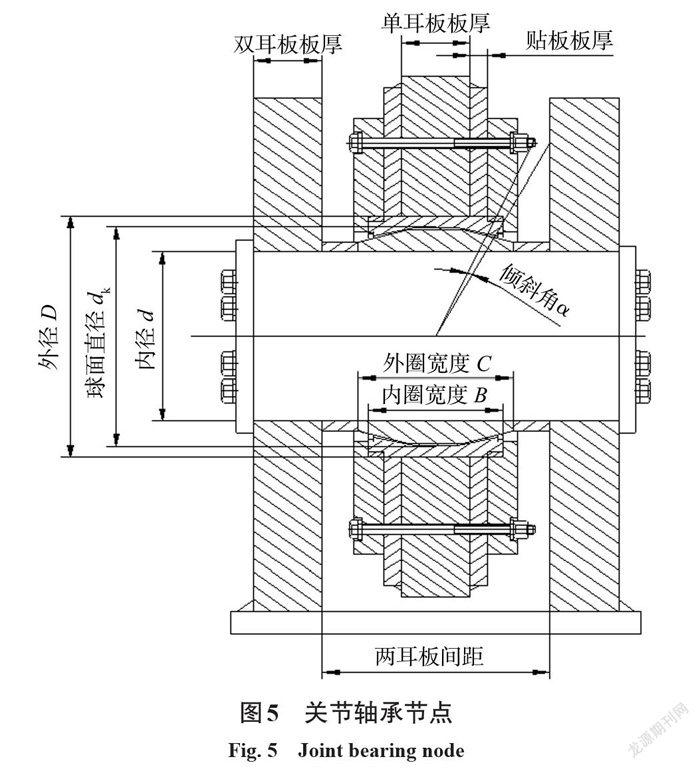

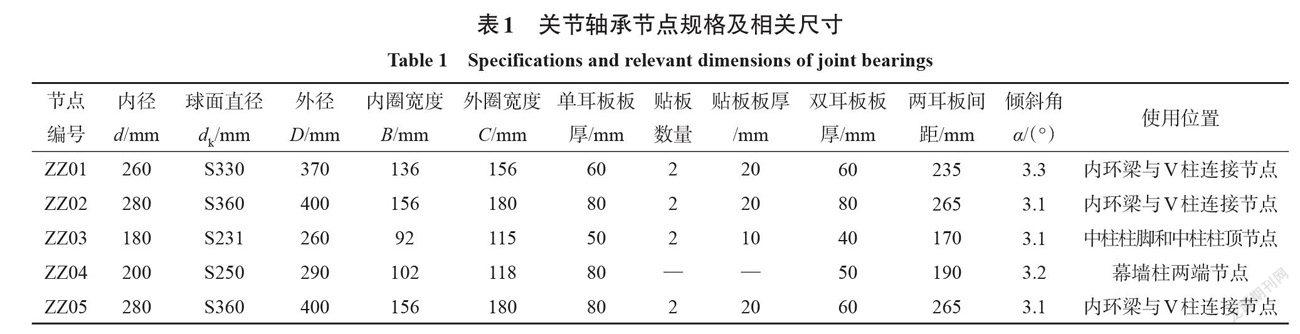

本工程多处节点均采用关节轴承结构进行受力、传力,数量多达324个,共有5种关节轴承节点规格,其配图及相关尺寸、节点位置如图5、表1所示。关节轴承孔的制作精度为 Ø280销轴的精度为Ø2800-0.35,制作安装精度要求极高。

关节轴承节点为单耳板和双耳板的配合形式,其中单耳板和双耳板均在工厂分开进行制作,最后以组合的形式在现场安装。其难点是一旦单耳板与双耳板孔位不同軸或双耳板发生焊接变形就会造成销轴不能顺利穿入节点,导致现场安装困难,因此关节轴承耳板制作精度控制是工程施工的难点。

(2)斜T型小夹角位置焊接困难。

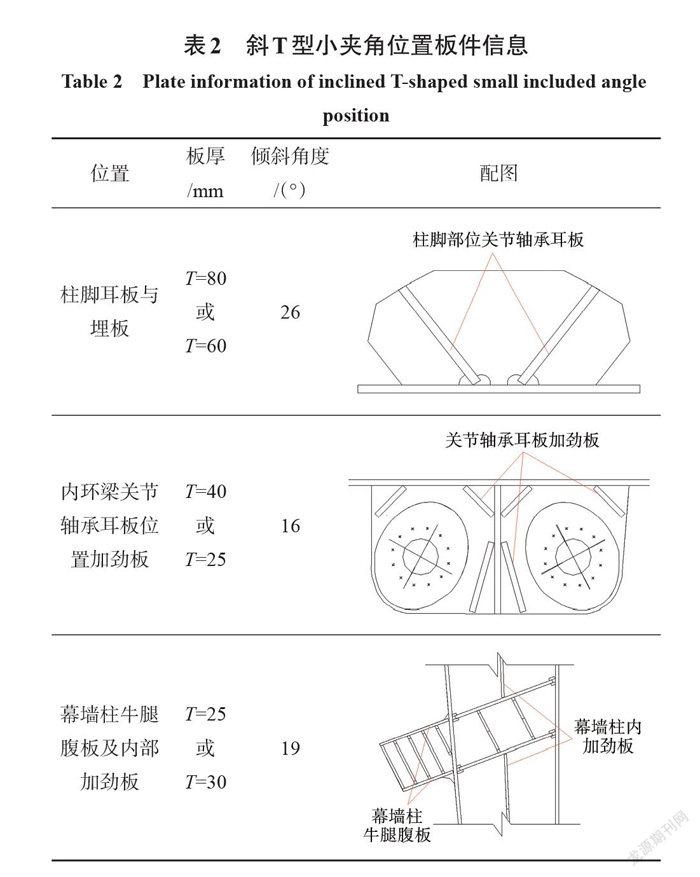

本工程的节点复杂,因结构需要,存在大量的斜T型接头,且各位置的焊接角度都不同,如表2所示。部分位置斜T型板厚最大为80 mm,必须控制好焊接坡口角度和确定焊接收缩变形量,以确保此类斜T型板件的焊接变形和板件尺寸精度。为保证构件能顺利制作安装,在工程开始前需要对斜T型接头进行焊接工艺评定,根据评定结果分析再进行后续大批量工件的制作,并用于员工的培训指导,要求拼装工、焊工根据要求规范施工。

(3)质量检验复杂。

本工程的构件截面尺寸大,特别是内环梁节点构件,空间位置中的每个构件位置都不一样,在前道深化阶段每块板件都要经过微调,这就造成在后续的拼装、焊接和质检阶段难以实现批量化作业,工作量大。因此,保证构件质量检验的准确性,确保现场顺利安装是工程制作的另一个难点。

2 节点制作工艺

2.1 厚板斜T型小夹角的焊接

工程中的斜T型小夹角位置,焊缝若参照常规坡口,将会导致现场仰焊位置和反面无法施焊,造成焊缝未熔合或夹渣。因此斜T型焊缝应采取适宜的坡口形式、坡口角度和间隙,便于电极电弧能达到坡口底部,保证焊缝有效熔深,同时也便于控制焊接应力和变形,利于关节轴承节点耳板的制作和安装。

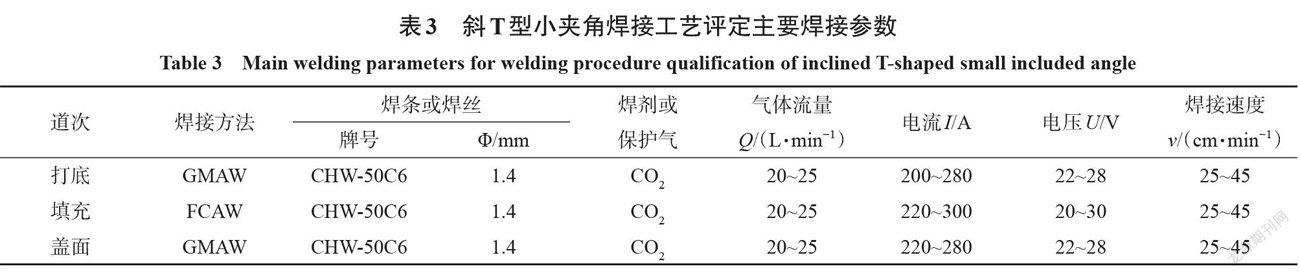

为满足工厂、现场焊接需求,进行斜T型焊接工艺评定。为使试验结果具有代表性和针对性,综合考虑工厂、现场拼装及安装实际工况,对本工程节点斜T型焊缝位置进行确认,并依据《钢结构焊接规范》[7]中的相关条文要求进行焊接和过程控制。本批斜T型焊接工艺评定母材板厚为40 mm、60 mm,焊接方法为GMAW和FCAW,焊接位置为横焊和平角焊,焊材选用铁锚WH50-6和上海焊接SH.Y71T-1,坡口形式有单V、K型,清根、加钢衬垫等形式,主要焊接参数如表3所示。

焊接时采用夹具保证以上板件的斜T 型角度,并采用支撑进行固定,正式施焊前,在两端头加设材质同母材的引熄弧板,正式焊接前采用焊接檢验尺对坡口角度、焊接间隙等进行复核,同时调试焊接参数,确认符合表3要求后再进行焊接。焊前采用火焰加热方式进行预热,预热温度100℃,焊中采用多层多道焊进行焊缝填充,控制层间温度不小于200℃,并及时使用风铲进行清渣和铲除氧化皮,减小焊缝残余应力,焊后200℃保温1 h 。之后静置24 h,进行UT探伤和宏观取样等试验。

经检测,以上各类焊评试验结果均合格,形成了一套完整的斜T 型小角度焊接工艺,保证了特殊接头的焊接质量。

2.2 关节轴承耳板的制作

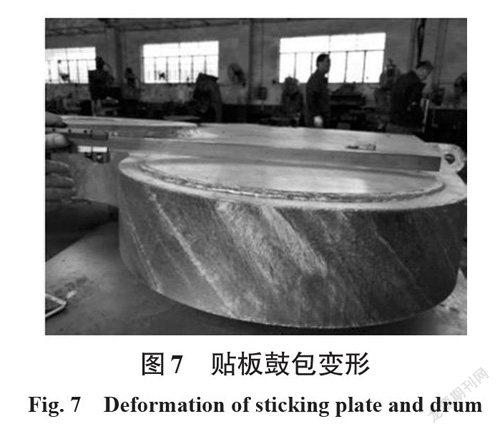

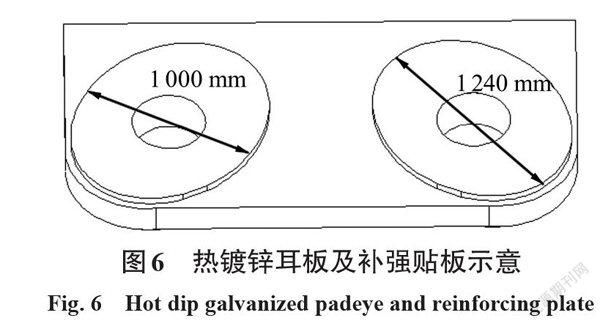

在内环梁与V柱连接位置,采用关节轴承节点连接,在关节轴承节点单耳板两侧焊接补强贴板,此处关节轴承耳板母材规格为PL80 mm×1521 mm ×2834 mm,材质为 Q345GJC-Z25。贴板规格为 PL20 mm×1240 mm×1000 mm,材质为 Q345C,形状为椭圆形,如图6所示。单耳板及补强贴板中部开设销轴孔,设计要求关节轴承耳板热镀锌防腐处理,热镀锌层厚度为80μm 。原焊接工艺为在贴板内外两圈采用角焊缝进行围焊,焊脚高度Hf=0.7t,t 为贴板板厚。

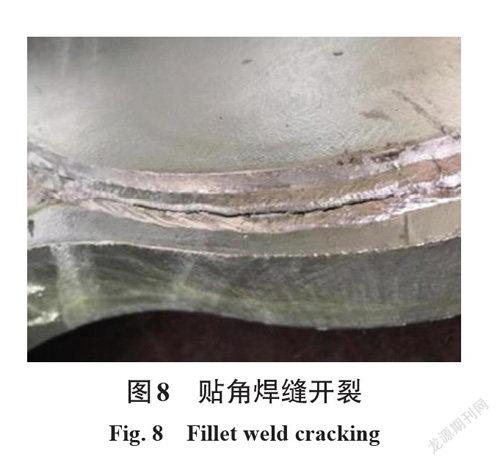

首批板件在热镀锌结束后,出现了较多质量问题,如薄贴板鼓包变形、围焊贴角角焊缝开裂等,如图7、图8所示。

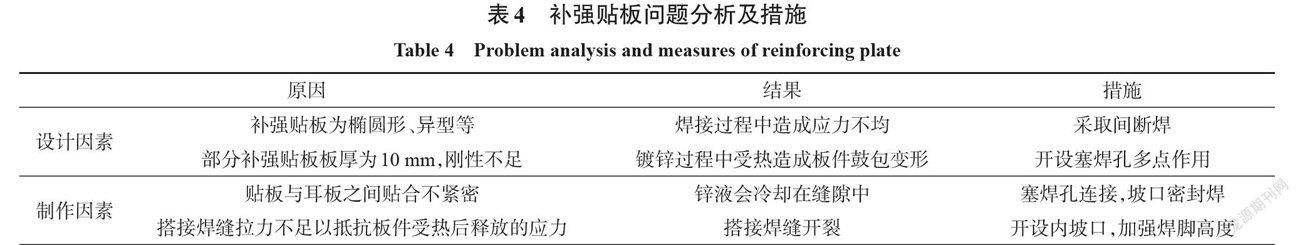

针对以上质量问题,若使用气刨修补问题区域,会造成镀锌锌膜损坏,严重影响节点质量。为此重新分析制作工艺,制定工艺改进措施,如表4所示。

改进后的工艺流程如下:

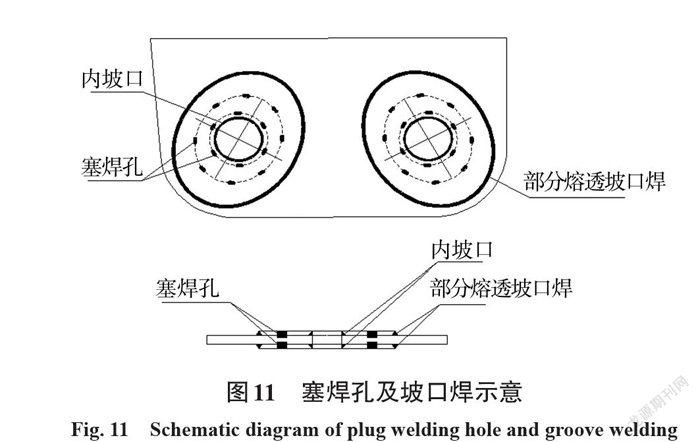

(1)补强贴板销轴开设内坡口,贴板上开设塞焊孔。

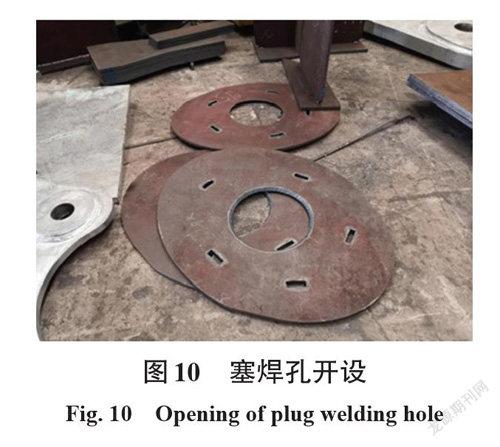

在贴板孔内侧开设内坡口,如图9所示,坡口角度45°,坡口深度10 mm 。贴板外圈开设内坡口,坡口角度45°,坡口开到底。贴板上同时开设塞焊孔,如图10所示,塞焊孔尺寸为100 mm ×25 mm,贯通贴板板厚,沿中耳板板面均布。

(2)耳板、贴板组拼焊。

清除耳板、贴板表面和边缘的割渣、毛刺等杂

物。准确匹配耳板和贴板进行拼装,耳板和贴板紧密贴合,贴合面处间隙小于0.5 mm,并使用C型夹进行固定,之后先点焊固定,焊脚高度Hf=6 mm,点焊长度30~40 mm。

对耳板和贴板处的孔内侧焊缝和外圈焊缝进行焊接,焊缝要求为部分熔透坡口焊,如图11所示。焊接时采用间断焊,之后再对贴板中部的塞焊孔进行焊接,最后将塞焊孔磨平。

焊接完成后清理耳板上的焊接飞溅和杂物等,质检部门检验补强贴板的平面度,平面度偏差控制在 0.2 mm,合格后转热镀锌工序进行镀锌,完毕后进行热镀锌质量检查,合格后再转机加工镗销轴孔,至此关节轴承耳板制作完成。

2.3 V柱节点的制作

V柱节点柱顶为关节轴承双耳板,双耳板制作的难点为双耳板之间的平行度和双耳板上两销轴孔的同轴度。分别从拼装、焊接、检验三方面对V 柱节点关节轴承双耳板的制作质量进行控制。

2.3.1 销轴耳板与端板的拼装质量控制措施

(1)拼装前,先对镀锌耳板根部、与加劲板焊接处及其周围50 mm范围内的锌膜进行打磨,清除氧化渣及氧化皮,直至露出金属光泽,避免后续焊接时产生夹渣,影响焊缝质量。对于坡口面割痕或缺口尺寸超标位置,采用打磨方式进行平滑过渡,未经允许不得随意补焊。

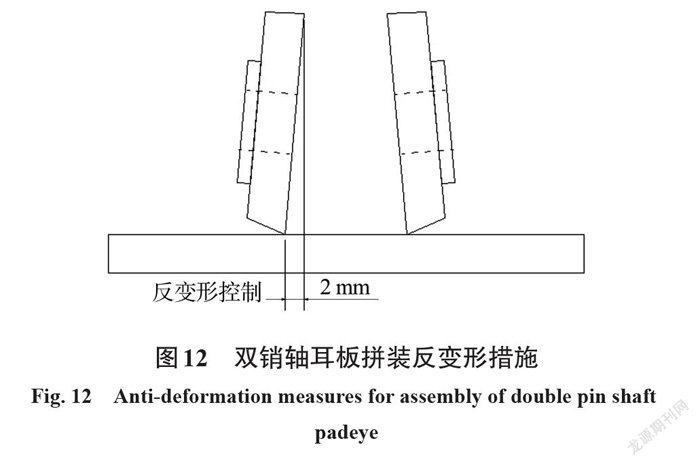

(2)分别将两销轴耳板与端板进行组装,拼装前复核耳板平面度,拼装时两销轴耳板端头之间按-4 mm的距离进行控制,为后续焊接收缩预留反变形量,如图12所示。拼装后采用角尺沿孔壁进行360°检测,保证两个销轴耳板之间的同轴度。

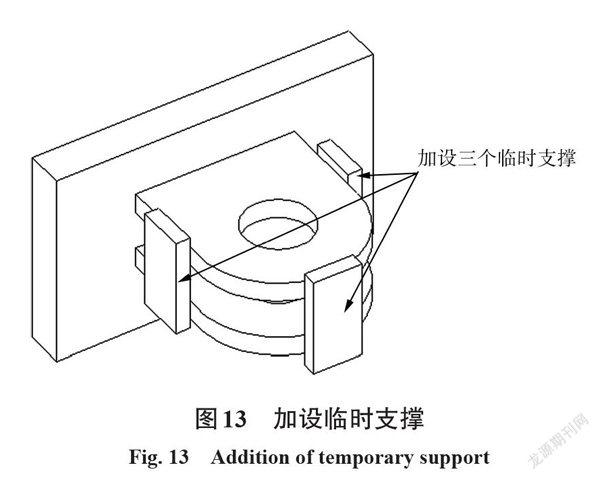

(3)为预防焊接时两销轴耳板间的距离产生较大偏差,需要沿销轴耳板边缘加设3个支撑临时支撑进行刚性固定,减少焊接变形。临时支撑加设如图 13所示。

2.3.2 销轴耳板的焊接质量控制措施

(1)焊接顺序控制。

焊接顺序控制如图14所示。首先焊接加劲板与端板的焊缝,如焊缝①,再焊接加劲板与销轴耳板的焊缝,如焊缝②,这两处位置焊接完成后形成刚性支撑,可以对销轴耳板进行固定,控制厚板的焊接变形,最后焊接销轴耳板和端板的焊缝③,之后将V柱节点翻身后在平焊位置进行焊接。

(2)焊接过程控制

销轴耳板材质为Q345GJC-Z25,规格PL80 mm ×1350 mm×1200 mm,端板材质为Q345GJC-Z25,规格为PL80 mm×1359 mm×1359 mm,销轴耳板与端板焊接时采用火焰加热进行预热,预热温度120~ 150℃,预热区域为焊接坡口两侧约100 mm宽度范围;预热时在板件反面用红外线测温笔进行测量,板件正面在火焰离开后进行测温[8]。

采用GMAW,焊接电流控制在220~300 A,焊接电压控制在28 V左右,采用多层多道焊,控制焊接热输入量,减小销轴耳板的焊接变形和焊接应力。焊接过程加强道间飞溅残渣的清理,保证焊缝成形美观,飞溅小,无咬边、夹渣等缺陷。焊接完成后立即用保温棉进行保温作缓冷处理。

(3)焊接质量控制。

销轴耳板和端板的焊缝等级为Ⅰ级,焊后24 h进行 100% UT 探伤,其合格等级为 B 级检验的Ⅱ级要求[9]。

2.3.3 销轴耳板同轴度的质量控制措施

(1)预先制作同规格的销轴(或机加工的替代圆管),在V柱节点双耳板拼装完成后试穿检验两销轴孔的同轴度,如图15所示,当销轴能顺利穿入和穿出销轴孔后,再下胎架进行销轴耳板与端板的焊接。

(2)双耳板与端板焊接完成后,测量两销轴耳板之间的距离,并使用角尺检验两耳板的同轴度,之后再次采用同规格的销轴对销轴孔进行复穿,检验板件焊后质量,如图16所示。必须确认销轴能够自由顺利穿过销轴孔,以便于现场安装施工,同时检测过程保留影像作为工程资料留底。

2.4 内环梁节点的制作

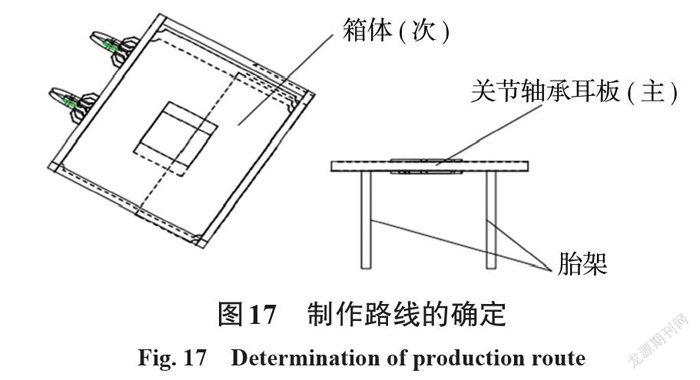

内环梁节点制作的重难点在于关节轴承节点的精度控制,若按照常规做法,以箱体为主、板件为次的拼装经验,将会产生大量的空间点位,这些空间点位的测量和检验较为困难,也很容易出错。为此舍弃常规做法,提出以关节轴承耳板为主、箱体为次的拼焊制作思路,即以关节轴承耳板为基准平面,再进行箱体的定位,如图17所示。变空间点位控制为平面点位控制,有效减少了拼、检两处的工作量。制作思路的转变有效地提高了工程的制作进度和质量控制。

2.4.1 箱体部分制作

(1)板件下料后检查尺寸,打磨板件边缘的毛刺和割渣。

(2)加装箱体内部的内隔板,对全熔透焊缝隐蔽报验合格再进行下一块板件的焊接。

(3)箱体气保焊打底,之后进行电渣焊和埋弧焊填充盖面。

(4)以拉索耳板为基准,对拉索耳板和其两侧的箱体进行拼装。

2.4.2 关节轴承耳板、拉索工装板拼装定位

(1)预先在拼装平台上使用圆钢和角铁等搭设胎架,胎架搭设应牢固、稳定,并检验胎架的水平度,确保胎架水平度偏差<0.5 mm。

(2)将关节轴承耳板吊装至胎架,采用吊铅锤的方式检验关节轴承耳板的水平度,如图18所示。确定耳板位置无误后,在装焊好的箱体壁板面划出关节轴承耳板安装位置线,然后以此为基准将箱体与关节轴承耳板进行拼装。

(3)对耳板和加劲板所有控制点位进行放样,检测各板件的空间相对位置。确认各板件空间尺寸无误后进行点焊,完成关节轴承板件与箱体间加劲板的拼装。

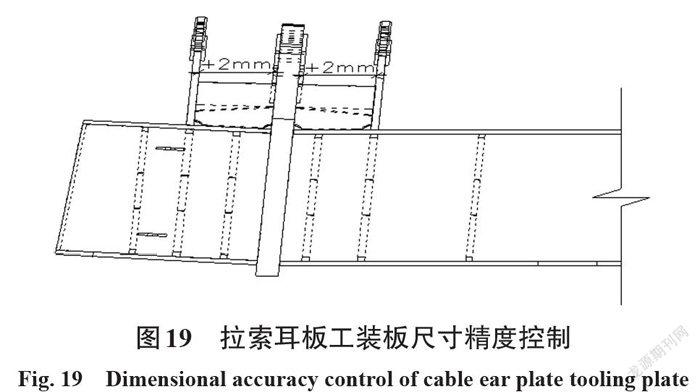

(4)关节轴承耳板、箱体整体定位完成后进行拉索耳板两侧的定位工装板的拼装,控制两工装板与拉索耳板的间距为2 mm,如图19所示,确保现场索夹能够顺利安装。

(5)拉索耳板工装板拼装完成后,根据各点位空间对角尺寸进行检验,符合质量控制标准后下胎架。

2.4.3 节点焊接控制

(1)焊接顺序控制措施。

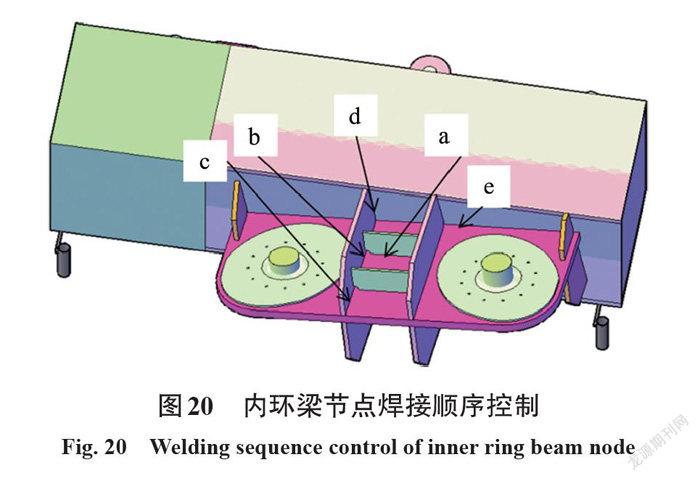

焊接前构件翻身,使单耳板附近的板件焊接位置为横焊、平焊和立焊(避免仰焊),方便工人焊接并利于焊接质量控制。焊缝焊接顺序如图20所示。

首先焊接耳板中部的4块横向加劲板与销轴耳板的焊缝,对称施焊,如焊缝 a,为后续板件焊接形成刚性支撑;再焊接销轴耳板中部纵向的4块加劲板与横向内隔板、销轴耳板和内环梁的焊缝,如焊缝b、焊缝c和焊缝d;焊接完成后形成刚性支撑,对销轴耳板进行固定,控制焊接变形;最后焊接销轴耳板与内环梁的焊缝e,此处焊缝为K型坡口,按图21所示焊接顺序进行控制,防止因焊接顺序不当引起角变形。

(2)焊接过程控制。

构件中存在多块销轴耳板,且板厚多为80 mm,在厚板焊接时采用多层多道焊,并通过控制层间温度等措施减小焊接变形,保证销轴耳板及单耳板等大厚板的空间尺寸精度。

2.4.4 构件的尺寸验收控制

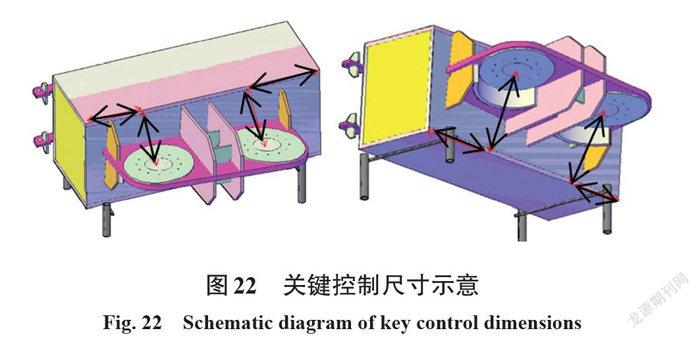

以关节轴承孔位中心为原点建立坐标系,坐标系与箱体产生4个交点,交点到关节轴承孔位中心的尺寸标注在构件图上,作为验收控制尺寸,如图22所示,尺寸偏差为±1 mm。

构件在装焊班组焊接完成后回胎进行自检,自检合格后再由质检部门进行终检,偏差控制范围为±1 mm,即保证关节轴承耳板与箱体之间的空间夹角小于设计要求偏差。并对箱体4个角点与对角线与箱体产生的4个交点的长度进行测量,尺寸偏差≤2 mm,保证节点构件的尺寸精度[10]和现场对接质量。

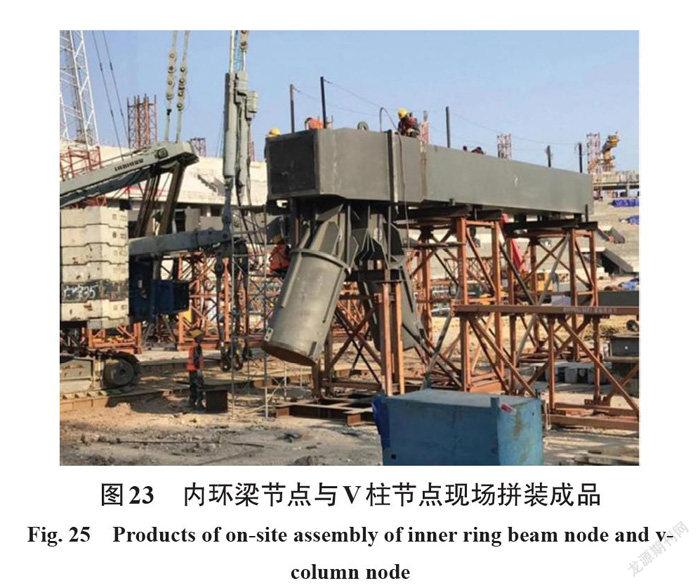

内环梁节点与V柱节点构件制作完成后,发运至现场,关节轴承节点双耳板与单耳板配合顺利,准确安装,如图23所示。

3 结论

通过对三亚体育场工程关节轴承节点的制作过程分析,解决了空间关节轴承复杂节点制作中小夹角焊缝施焊困难问题、大截面异型贴板开裂问题和带孔位节点板件拼焊精度难控制等问题,并提出了以关节轴承节点板件为主、其余部件为次的制作思路,创新性地提出了采用贴板塞焊的制作方法,对已有关于关节轴承节点具体制作方面的模糊之处进行了补充。通过本工程空间关节轴承复杂节点的制作,整理形成一套空间关节轴承复杂节点的制作工艺方案,可为今后的类似工程施工提供制作经验和可分析的案例。

鉴于目前在钢结构领域中尚没有关于关节轴承节点的规定,只有较为简单的片节进行叙述,技术人员很难获取相关资料进行参考,故关节轴承节点在钢结构领域的规范化标准化问题尚待解决,这将需要各部门、协会通力合作,共同推进其标准化。

参考文献:

[1]贾尚瑞,刘中华.钢结构建筑用关节轴承设计与计算的研究[C].钢结构建筑工业化与新技术应用,2016. Jia shangrui,Liu Zhonghua. Research on design and calculation of joint bearing for steel structure building [C]. Industrialization of steel structure building and ap‐ plication of new technology,2016.

[2]陳志雄.建筑钢结构关节轴承节点的研究进展[J].门窗,2012(10):177,179.

Chen Zhixiong. Research progress of joint bearing ofbuilding steel structure[J]. Doors & Windows,2012(10):177,179.

[3]朱平.某大剧院关节轴承节点试验研究及有限元分析[J].施工技术,2018,47(11):66-69,87.

Zhu Ping. Experimental study and finite element analy‐ sis of joint bearing in a Grand Theater[J]. Construction Technology,2018,47(11):66-69,87.

[4]马建伟,陈志华,郝会芬,等.关节轴承节点在钢结构中的应用研究综述[J].建筑结构,2018,48(23):92-100,84.

Ma Jianwei,Chen Zhihua,Hao Huifen,et al. Sum‐ mary of application research of joint bearing in steel structure[J]. Building Structure,2018,48(23):92-100,84.

[5]彭云,吕鑫,朱忠伟,等.大型关节轴承柱脚节点的研究及运用[C].第七届全国钢结构工程技术交流会论文集,2018.

Peng Yun,LV Xin,Zhu Zhongwei,et al. Research and application of column base joint of large spherical plain bearing[C]. Proceedings of the 7th National Steel Structure Engineering Technology Exchange Confer‐ ence,2018.

[6]张宝燕,周进兵,张浩.腾讯(北京)总部大楼大悬挑钢结构向心关节轴承节点制作与安装技术[J].施工技术,2016,45(17):12-16.

Zhang Baoyan,Zhou Jinbing,Zhang Hao. Manufactur‐ing and installation technology of centripetal joint bear‐ing node of large cantilever steel structure in Tencent (Beijing)headquarters building[J]. Construction Tech‐ nology,2016,45(17):12-16.

[7] GB 50661-2011,钢结构焊接规范[S].GB 50661-2011,Code for welding of steel struc‐ tures[S].

[8] GB 50755-2012,钢结构工程施工规范[S].GB 50755-2012,Code for construction of steel struc‐tures[S].

[9] GB/T 11345-2013,焊缝无损检测超声检测技术,检测等级和评定[S].GB/T 11345-2013,Non-destructive testing of welds.Ul‐ trasonictesting.Techniques,testing levels,and assess‐ ment[S].

[10] GB 50205-2020,鋼结构工程施工质量验收标准[S].GB 50205-2020,Standard for acceptance of construc‐ tion quality of steel structures[S].

编辑部网址:http://www.71dhj.com