叶片弧度对碟形风力机气动性能的影响研究①

2022-04-08辛姣姣徐贵钱周乾伟李开荣

徐 璋 辛姣姣 徐贵钱 周乾伟 李开荣

(*浙江工业大学能源与动力工程研究所 杭州310014)

(**浙江工业大学计算机科学与技术学院 杭州310014)

0 引言

风能作为一种清洁可再生资源,其利用不需要煤炭等化石燃料,不会产生危害环境和人类生存的有害物质,具有相当高的环境效益,因而在发电应用中具有相当大的市场优势和竞争力[1]。近几年分散式风电发展迅速,小型风力机日益得到重视。由于分散式风电的应用要求,小型风力机在低风速下的高效、低噪等性能研究成为关注的热点。

近年来,国内外研究人员对小型风力机气动性能的研究主要集中在叶片形式及风轮参数方面。在叶片形式方面,文献[2]针对300 W的水平轴风力机叶片结构进行动态特性的数值模拟分析,发现叶片所受离心载荷增加将导致叶片的各阶动态固有频率上升。文献[3]从叶片数、叶片形状及翼型3 个方面,结合风力机的具体工况对风轮结构进行优化,得到3 种优化方案,确定了最优的结构。文献[4]对AF 300 叶片进行重新设计优化,在低风速下,新设计的风力机风能利用系数高于未优化的三叶片风力机。文献[5]对风力机叶片进行仿生改造,采用Spalart-Allmaras 模型分析不同攻角下海鸥翼型与标准翼型的气动特性,最终表明海鸥翼型风力机比标准翼型风力机的气动性能有较大提升。文献[6]利用风力机翼型轮廓线及弦长分布和扭角分布的混合参数化数学模型进行风力机叶片的三维参数化设计与建模,用较少的参数获得了更加光滑的风力机叶片外形。

在风力机风轮参数方面,文献[7]以100 W 水平轴风力机为研究对象,采用NSGA-II 算法,以风轮的设计尖速比、攻角、叶片弦长和扭角为变量进行全局多目标气动寻优,为低速水平轴风力机设计与应用提供参考。文献[8]以叶片参数为变量,以风机最大输出能量为目标,对风力机叶片进行优化设计。文献[9]考虑叶片桨距角、尖速比、升力及阻力系数和叶片强度对风轮叶片进行优化。文献[10]通过数值模拟计算叶片弧度从140 °~180 °的Savonius风力机在不同尖速比下的平均力矩系数与平均功率系数,得出叶片弧度越小受到的阻力矩越大,其平均力矩系数和平均功率系数就越低,即功率性能越差。

综上所述,对风力机的研究主要从叶片结构设计和参数优化方面展开,其中针对弧度这一参数的研究较少。本文针对新型碟形风力机,通过不同叶片弧度来对风轮整体的气动性能进行分析。先对风力机进行初步参数的确定及选取,再根据叶片弧度的变化将研究目标分为7 个模型,并利用数值模拟及风洞试验2 种方法对风力机气动性能的影响规律进行探究和验证,从而优化风力机的设计参数,提高风力机整体性能。

1 碟形风力机外形设计思路

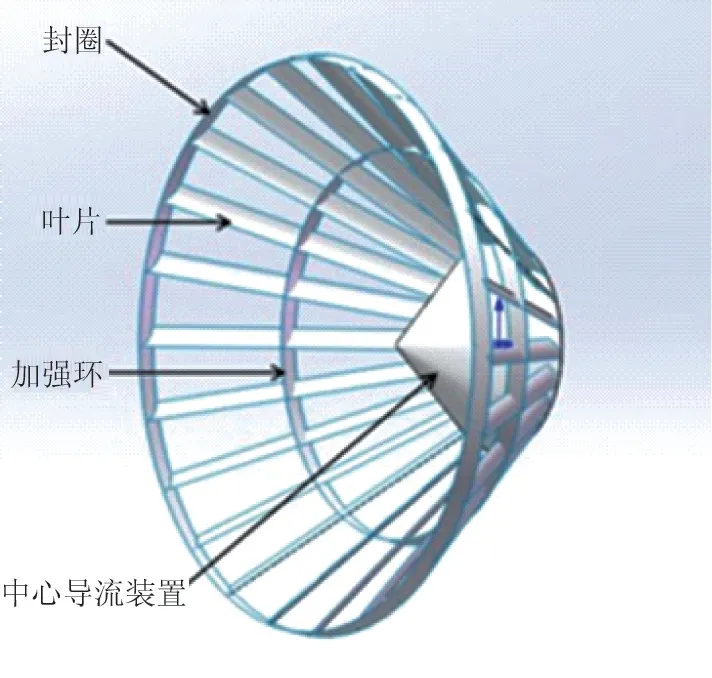

本文研究的碟形风力机以水平轴阻力、升力混合型风机为设计载体,风轮的整体以碟形为基本构造,采用阻力系数高的半凹形叶片,设计如图1 所示。

图1 碟形风力机叶轮三维效果图

本文是对碟形风力机气动性能的进一步研究,重点对平板凹形叶片的参数探讨,在风机叶轮的其他参数上,根据前期工作的总结,采用气动性能较好的模型结构来设计研究,风力机叶轮安装尺寸参数的示意图如图2 所示。

图2 碟形风轮叶片安装尺寸示意图

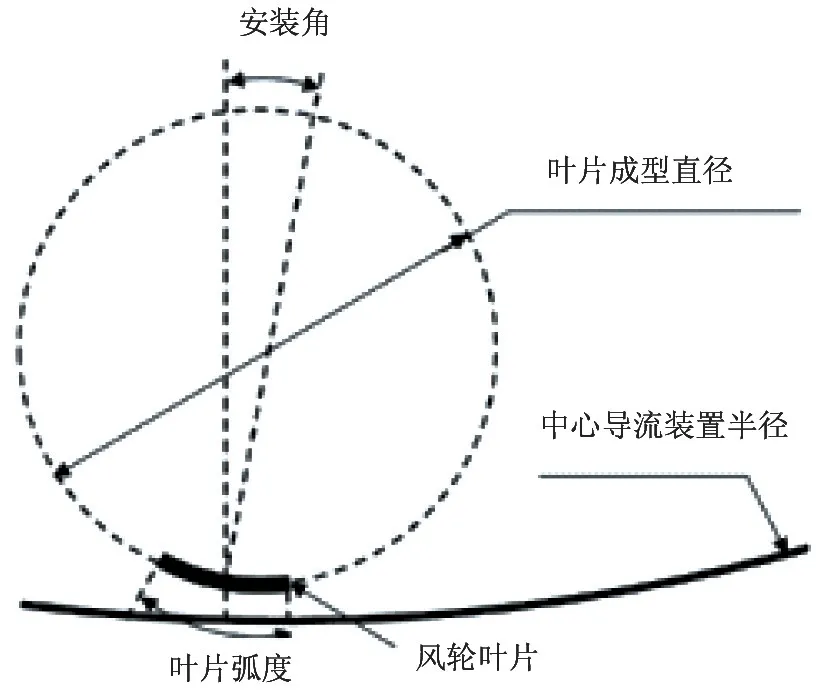

根据经验,叶片弦长选为20 mm,叶片长度为240 mm,厚度为2.4 mm,共24 个叶片,对风力机叶片作定弦长模型的系列探讨,其设计简图如图3 所示。

图3 定弦长叶片的简化图

将叶片的弦长固定,改变弦长对应的弧度,从0 °开始,以30 °为一个阶梯递增至180 °。从图3中可以看出,当弧度为0 °时,叶片是与弦长重合的直线型平板,当弧度增至180 °时,则是一个直径为弦长的半圆型平板叶片,共7 个弧度在SolidWorks 中分别建模成型。

2 模型设置与验证

2.1 数值方法

整体三维计算域是一个横放圆柱体,其平面图如图4 所示。以叶轮背风面的中心点作为整个空间坐标系的原点,气流的流动方向为Z轴的负方向,整个计算域的轴向约为26D,径向约为8D。本文研究的碟形叶轮直径为510 mm,Inlet 面位于Z轴的正方向4000 mm 处,Outlet 面位于Z轴负方向9000 mm处,计算域的半径选取为2000 mm。

图4 数值模拟计算域

风力机叶轮作为旋转部件,因而对整个流场的计算区域划分时,分为叶轮所在的旋转域以及旋转域以外的外部流场。考虑到只对模型进行稳态计算,根据文献[11],考虑到计算准确度和计算时间,采用多重旋转坐标系(MRF)。

碟形风力机的叶轮构造相对复杂,为保证计算精度,对网格进行加密处理。不同于传统升力型风机叶片有连续变化的曲面,本文的研究对象是翼型不变的圆弧叶片组成的风机,在不同的维度方向上其尺寸有着较大的数量级差异,若进行网格加密则最大尺寸只能采用叶片的厚度,但加密后生成的网格数相当大(570 万以上),如图5(a)所示。将叶轮的三维模型简化成二维的面,在加密网格时打破最大网格尺寸的限制要求,得到的网格质量及网格数也比较理想,如图5(b)所示。

图5 模型优化前后对比

通过去除多余壁面的方法,面网格会出现缺失,在网格划分选项中对internal wall 项选取设置,让模型在网格中以无厚度的薄壁形式存在,计算时以blade 与blade-shadow 2 个对立面的方式存在。与薄叶片同样的作用,网格质量得到极大提高,最终得到的网格如图6 所示。

图6 网格划分图

2.2 网络无关性

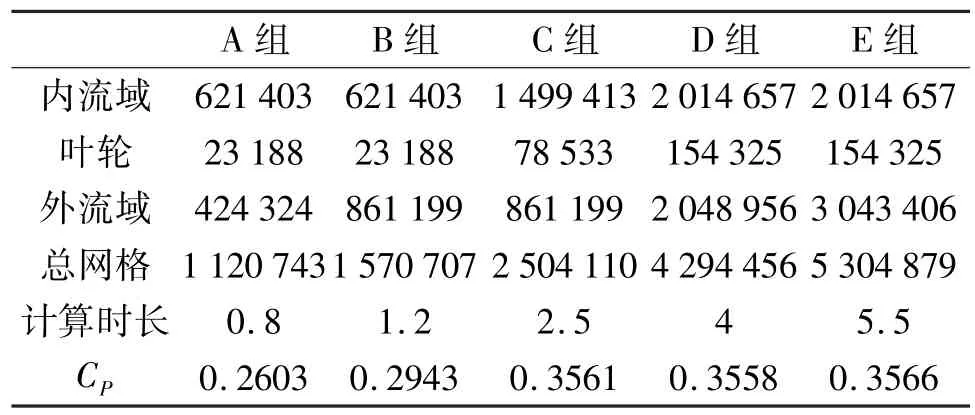

为了验证网格密度对计算结果的无关性,选取弦长20 mm、弧度60 °的模型在尖速比为1.0的8 m/s风速下进行模拟计算,结果如表1 所示。

表1 各区域网格数

根据表1 可看出,当总网格数上升至2 504 110后,继续加密模型各个部分的网格,风轮的风能利用率趋向于一个稳定的数值,且网格密度大的模型计算时长也在不断增加。综合考虑后选择2 504 110 网格数量,其他风力机的模型在划分网格时,采用与此相同的网格尺寸进行划分。

2.3 模型验证

合适的湍流模型选择,可以使数值模拟的研究更具有说服力。鉴于标准k-ε模型在旋流等粘度系数为各向异性的流动情况下模拟结果不佳,对3 种湍流模型(RNGk-ε、标准k-ω以及SSTk-ω)与试验结果进行比较,以评价数值计算方法的可靠性。在对碟形风力机叶轮开度与叶片安装角的研究中,采用以上3 种计算模型,在风速8 m/s的工况下,计算叶片安装角为30 °、叶轮开度为45 °的模型气动性能[12],结果如图7 所示。

从图7 中可以看出,标准k-ω湍流模型的计算结果与风洞模拟的结果更为吻合,标准k-ω模型在壁面流动及压力梯度有变化的情况下,模拟结果可信度更高[13]。

图7 数值模拟与风洞试验结果对比图

3 数值计算结果及分析

3.1 同弦长不同叶片弧度与风能利用系数关系

为了探究碟形风力机同弦长叶片的弧度对其气动性能的影响规律,设计弦长为20 mm的叶片不同弧度数值模拟的方案,如表2 所示。

表2 仿真方案表

在保持来流风速8 m/s 不变的工况下,分别计算同弦长叶片组仿真方案表内模型在不同转速下方差收敛后的力矩系数。根据FLUENT Monitors 输出的力矩系数文件,再通过力矩系数与功率系数之间的关系,计算每个模型对应尖速比下的风能利用系数。

风轮叶片的叶尖处旋转的线速度与当时风速之比λ即为叶尖速比,是反映风力机风轮运动快慢的物理量。

式中,R为风轮半径,n为风轮转速,v为风力机来流风速,ω为叶轮旋转角速度。

转矩系数Cm是通过对来流风速作用于风力机叶轮上的扭矩进行无量纲化处理后而得到的,用公式表示为

式中,M为风力机风轮输出的扭矩,S为风力机叶片在其旋转面上的投影面积,ρ为空气密度。

已知风力机功率P即为转矩与角速度之积,将其带入风能利用率的计算公式中:

由以上3 个公式进行变换后,可以更清晰地看出风能利用率Cp与尖速比λ之间的关系。

图8 显示了叶片弦长为20 mm、形成弧度从0 °~180 °的风轮在8 m/s的风速下,风能利用系数随叶尖速比变化的曲线图。可以看出,所有模型的风能利用率都是随着尖速比的增加呈先增加后减小,当叶片弧度增至150 °和180 °时,风能利用系数随着尖速比(λ=1.4 和1.6)的增加降为0。

图8 风能利用系数随尖速比变化规律(r=20 mm 和λ=1.0)

每个模型的最大风能利用系数Cpmax随着叶片弧度的增加先增加后减小。在弧度处于0 °~60 °时,对应的功率曲线峰值变大,峰值对应的尖速比也在变大。继续增加叶片的弧度,风轮的最大风能利用率开始下降,对应的尖速比的位置也在后移减小,叶片弧度为180 °时,其最大风能利用率只有弧度60 °叶片模型的45%。

从以上分析来看,叶片弧度为60 °时,风轮的气动性能表现最好,该弧度下有着最高的风能利用率,而且在较高风能利用率下的尖速比变化范围也最广泛,风力机对应着更多的转速匹配。

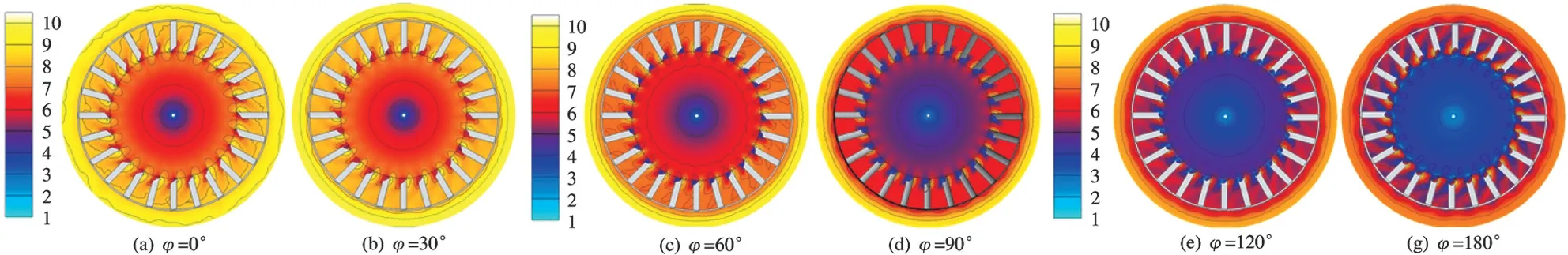

3.2 同弦长不同叶片弧度流场分析

图9 显示了同弦长(r=20 mm 和λ=1.0)叶片模型的纵向速度轮廓的云图,截面选取在2 个叶片中间的位置,从云图中可以观察到以下特征:(1)与弧度较大叶片模型的云图对比,小弧度叶片风轮的内流域的速度范围更为广泛,对应弧度为0 °时,风轮轴向速度分布为4~8 m/s,而弧度为180 °时,对应风轮内流域速度分布为3~5 m/s。较大的弧度叶片旋转时,产生了更大的压降。(2)从碟形风轮的封圈处至中心导流装置的底部,叶片迎风面一侧的低速区随着弧度的增加在不断变大,推断为大弧度叶片高速旋转时,气流难以穿过叶片,导致了较大的压降。(3)分析每个弧度下风轮叶片的尾流变化,在弧度从0°~60°之间,尾流对风轮的影响相对较小,并且随着弧度增加,尾流效应的影响相对在变弱,当弧度持续上升到大于90 °后,风轮叶片因为大的压力梯度,尾流效应对风轮的影响变得相对明显。(4)从图9 可知,图10(c)模型的整体气动性能表现最好,其流场在风力机轴向的速度变化均匀,气流叶片周围的涡流与其他模型相比,数量少,且尺寸也相对较小,与大弧度叶片周围出现明显气动分离的现象相比,该尺寸参数下的叶片具有良好的气动性能。

图9 不同弧度风轮内流域速度云图(r=20 mm 和λ=1.0)

图10 不同弦长风轮加强环截面速度场(r=20 mm 和λ=1.0)

从图10可以看出,随着叶片弧度的增加,涡流的尺寸变小,然而弧度持续增大时,涡流的尺寸也在不断变大,在120 °以后涡流覆盖了整个叶片的间距,说明尾流引起的压降也在变大,图10(c)中的叶片提供了更好的气动性能。

4 风洞试验结果与讨论

4.1 同弦长不同叶片弧度试验装置

为了验证仿真结果的可靠性,在同弦长叶片的风轮数值模拟组中选择模型I(弧度0 °)、模型III(弧度60°)以及模型VII (弧度180°)在长约13.85 m、宽为2.8 m 低速风洞进行吹风试验,风洞试验台如图11 所示。

图11 低速风洞试验台

对以上3 个模型采用改变转速的试验方法,每个模型在风洞中处于最佳迎风状态,通过在额定风速下调节试验台的负载,使碟形风轮获得不同的转速,从而改变风力机的输出功率。如图11 所示,对模型进行试验时,风轮在每个需要测量的转速下稳定运行至少60 s 后,开始同步测量风轮的转矩及转速,数据采集时间为30 s。试验中的数据采集软件的上限为每秒10 次,在30 s 内总共可采集300 组转矩/转速数据,对300 组数据的转矩及转速分别取平均值,最后根据式(1)~(3)计算出模型的尖速比及对应的风能利用率,并绘制风力机的功率特性曲线。

试验的风轮模型半径均为0.255 m,风轮面积为0.2042 m2。风洞试验段的截面面积为1.44 m2时,风轮面积已经超过试验段面积的2%,考虑到转子对绕流有效风速的阻塞作用,需要进行修正,根据小型风力发电机组中风洞试验方法的标准[14],修正方法为

式中,ε为修正的阻塞比,SW为风轮扫掠面积,St为风洞试验段截面面积,为原始风能利用率。

通过上述公式计算可得,所有碟形风力机风轮的风能利用系数修正值为原始数据值的90.08%。

4.2 同弦长不同叶片弧度试验结果与分析

对弦长相同的3 个不同弧度叶片的碟形风力机在8 m/s 风速下的风洞试验结果如图12 所示。由图12可以看出,对于同弦长组的试验模型的功率曲线趋势随着尖速比的增加,风能利用系数上升,在某一个尖速比下达到峰值,之后随着尖速比的增加而下降。高转速下的风力机某些区域处于失速状态,进而对其气动性能造成一定影响,从功率特性曲线图来看,3 个模型的风洞试验结果与一般风力机的功率特性曲线的趋势相符合。

图12 同弦长叶片的风轮气动性能试验结果

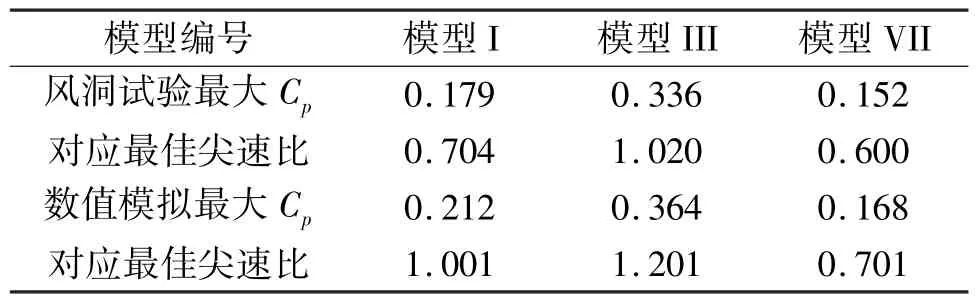

表3 为风洞试验与数值模拟最大风能利用系数结果对照表。结合图8 模型数值模拟功率特性曲线可知,叶片弧度对风力机气动性能的影响规律在两种研究方法中具有统一性。从两种方法不同叶片弧度模型的最大风能利用系数峰值来看,低弧度叶片Cpmax对应最佳尖速比的值相对较小;随着弧度增加,风能利用系数的峰值变大,其对应最佳尖速比的值也变大;继续增加叶片弧度,其风能利用系数峰值下降,对应最佳尖速比的值也在减小。

表3 风洞试验与数值模拟CPmax结果对照表

4.3 最佳模型多风速风洞试验

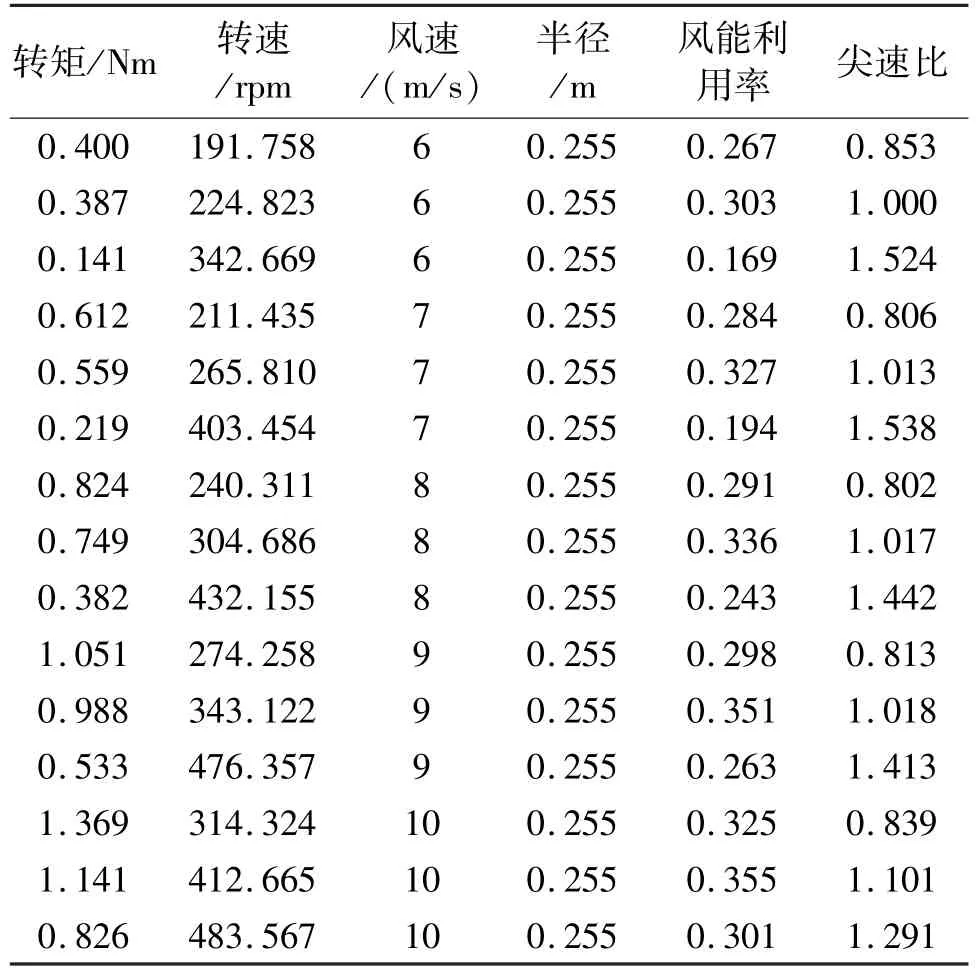

在对碟形风力机叶片弧度参数的探究中发现,气动性能最佳的模型叶片弦长为20 mm、弧度为60 °。在风速6~10 m/s的工况下,进行风洞气动性能试验,结果如表4 所示。

如表4 所示,低风速下风轮的风能利用系数普遍小于对应尖速比下高风速的值,当风速在6 m/s时,Cpmax为0.303;8 m/s 时Cpmax为0.33;当风速为10 m/s 时,Cpmax为0.355,是6 m/s 风速工况下Cpmax的1.17 倍。根据风力机基础理论来看,风能利用系数只与尖速比有关,同一尖速比下即便不同风速,功率系数也应该一致。但是针对风力机在理想条件下运行来说,在本试验中,碟形风力机在转矩转速功率测试系统中进行测量时,试验台本身存在着一定的摩擦损失,如轴承、联轴器、制动器等,旋转时需要克服一定的摩擦阻力。当叶轮处于低风速工况下运行时,自身输出的转矩比高风速下低,并且低转速运行时,试验台的滑动摩擦力大于高转速下的值,因而产生的摩擦阻力对低速工况下的结果影响更为明显,最终导致风轮利用系数低于高风速工况下的值。在实际风力机的发电生产中也有这种情况存在。本文中的碟形风力机,其输出功率较小,摩擦阻力对其影响也就相对明显。

表4 最佳模型6~10 m/s 风速风洞试验结果详细数据(修正后)

5 结论

通过数值模拟湍流计算的多种模型,根据3 种湍流计算模型结果与试验结果对比,得出标准k-ω模型计算结果与碟形风力机的风洞试验结果更为吻合,故本文所有模拟计算采用标准k-ω模型。

在叶片弧度对碟形风力机气动性能影响研究中发现,碟形风力机随着叶片弧度的增加,整体气动性能先增再降。数值模拟研究结果表明,弧度的变化对风力机叶片的影响显著,60 °叶片的风轮气动性能更好,最大风能利用率可达0.36,高风能利用系数的值对应最佳尖速比范围更大;当叶片弧度为0 °时,风轮的最大Cp只有0.21,仅为60 °模型Cpmax的58%。叶片弧度从60 °增加至180 °过程中,碟形风轮Cpmax持续下降,增至弧度为180 °的半圆形叶片时,风轮最大风能利用系数仅为0.17。通过对模型内流域上不同截面的速度云图分析,得出气动性能变化的机理。

最后在数值模拟的模型中,选取3 个模型对其进行3D 打印实体成型,并在低速风洞中对不同模型的转矩及功率系数进行测量分析,与数值模拟结果进行对比验证,进一步确定了叶片弧度参数对碟形风力机气动性能的影响。最后对叶片弦长20 mm、弧度60 °的风轮模型进行6~10 m/s 下风洞试验,结果显示,高风速工况下模型的气动性能优于低风速工况的结果,测试系统自身存在摩擦阻力对测量结果存在一定的影响,且低风速工况下转矩输出值较小,所以摩擦阻力的影响更为明显。