加氢预处理对俄罗斯渣油催化裂化性能的影响

2022-04-08何明川宋俊男高永福张新昇崔瑞利

何明川,宋俊男,张 涛,高永福,张新昇,崔瑞利

(1.中国石油大连石化公司,辽宁 大连 116032;2.中国石油石油化工研究院)

近年来,我国的俄罗斯原油进口量逐年大幅度增长,2016—2018年连续3年俄罗斯超过沙特阿拉伯成为我国最大原油来源国[1]。2020年,我国俄罗斯原油进口量突破80 Mt,东北炼油厂加工俄罗斯原油比例接近总加工能力的50%[2]。俄罗斯渣油正逐渐成为我国东北地区炼油厂重要的催化裂化原料。如何实现俄罗斯渣油清洁高效利用成为炼油厂日益关注的重要问题。

俄罗斯原油属典型中间基含硫油,其渣油的硫、氮、金属含量及残炭均较高。作为催化裂化原料,硫含量过高会导致催化裂化过程中部分硫以小分子含硫化合物的形式残留在轻油中,导致催化裂化汽油、柴油硫含量过高,增加后续油品处理及调合的难度。此外,较高的氮、镍、钒含量和较高的残炭会影响催化剂活性和选择性,造成气体和焦炭产率上升,液体收率下降[3-7]。因此,直接以俄罗斯渣油为原料进行催化裂化加工无法达到清洁高效利用的目的。

渣油加氢-催化裂化组合技术是目前炼油厂加工含硫高硫渣油最有效的技术之一[8-13]。本课题根据俄罗斯渣油杂质含量高的特点,进行了减压渣油和减三线蜡油的混合原料直接催化裂化及加氢预处理-催化裂化组合两种方案的对比试验,探讨了俄罗斯渣油加氢预处理对催化裂化装置影响的规律,为炼油厂实现俄罗斯渣油高效加工利用提供技术支撑。

1 实 验

1.1 原料油

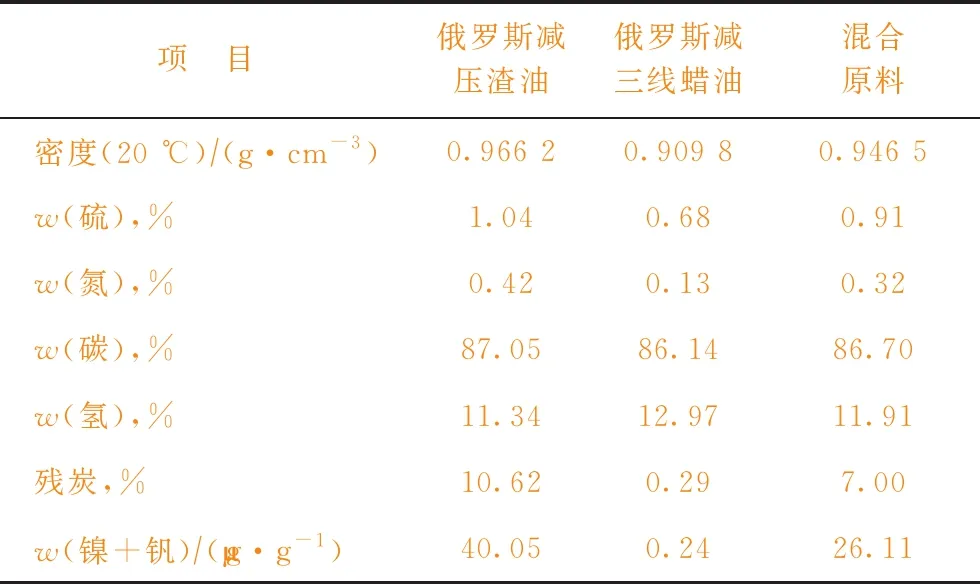

原料油取自某炼油厂原料罐区的俄罗斯减压渣油与俄罗斯减三线蜡油。试验时将二者按质量比65∶35混合,所得混合原料用作加氢预处理或直接催化裂化的原料。该减压渣油、减三线蜡油及混合原料的主要性质见表1。

表1 原料油性质

1.2 加氢试验

混合原料加氢试验在由5个300 mL固定床反应器串联的渣油加氢装置上进行。所用渣油加氢催化剂为中国石油石油化工研究院开发的PHR系列催化剂[14-15]。第一反应器装填保护剂PHR-404、脱金属催化剂PHR-101和PHR-102;第二反应器装填脱金属催化剂PHR-103和PHR-104;第三反应器装填脱硫催化剂PHR-201和PHR-202;第四反应器装填脱硫催化剂PHR-203;第五反应器装填降残炭催化剂PHR-301。加氢工艺条件为:压力17.0 MPa,总液时体积空速0.20 h-1,氢油体积比759,床层加权平均温度(WABT)356 ℃。

1.3 催化裂化试验

催化裂化试验的原料为混合原料或其加氢所得大于350 ℃的加氢渣油,装置为中国石油石油化工研究院兰州化工研究中心XTL-5型催化裂化提升管中试装置,催化剂藏量4 000 g,进油量1~2 kg/h。催化剂为某炼油厂工业装置的催化裂化催化剂LDC-200。

2 结果与讨论

2.1 加氢预处理对渣油中杂质含量的影响

混合原料加氢所得大于350 ℃加氢渣油的性质如表2所示。对比表2和表1可以看出,与混合原料相比,大于350 ℃加氢渣油密度(20 ℃)由0.946 5 g/cm3降为0.925 5 g/cm3,氢质量分数由11.91%增加为12.64%,硫质量分数由0.91%降为0.14%,氮质量分数由0.32%降为0.23%,残炭由7.00%降为3.96%,金属(镍+钒)质量分数由26.11 μg/g降为8.43 μg/g。可见,通过加氢预处理,渣油的杂质含量、密度均大幅降低,氢含量大幅增加,渣油轻质化趋势明显,整体性质得到了显著改善。

表2 大于350 ℃加氢渣油的主要性质

2.2 加氢预处理对渣油分子结构的影响

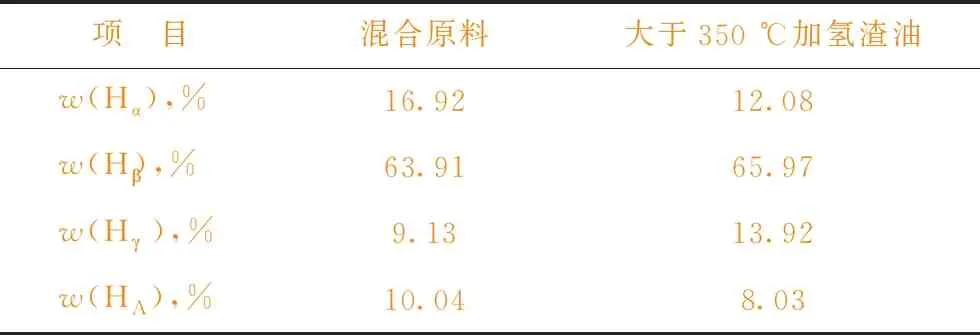

采用美国Varian公司生产的Varian unity/NOVA型核磁共振(NMR)波谱仪分别对混合原料和大于350 ℃加氢渣油进行1H NMR分析,结果见表3。其中:HA为与芳香碳直接相连的氢原子;Hα为与芳香环上的α碳相连的氢原子;Hβ为芳香环的β碳上的氢以及β位以远的CH2、CH基上的氢原子;Hγ为芳香环的γ位以及γ位以远的CH3上的氢原子。由表3可以看出:与混合原料相比,大于350 ℃加氢渣油的Hα明显下降,表明渣油分子中的部分烷基侧链在加氢过程中发生了明显的断裂反应,生成了轻质的油品;HA质量分数(占H原子比例)由10.04%下降至8.03%,表明大量的芳香环在加氢过程中进行了饱和反应生成环烷烃,渣油饱和度得到明显提升,有利于进一步轻质化加工处理。

表3 加氢原料油及加氢渣油分子结构

2.3 加氢预处理对催化裂化装置产品分布的影响

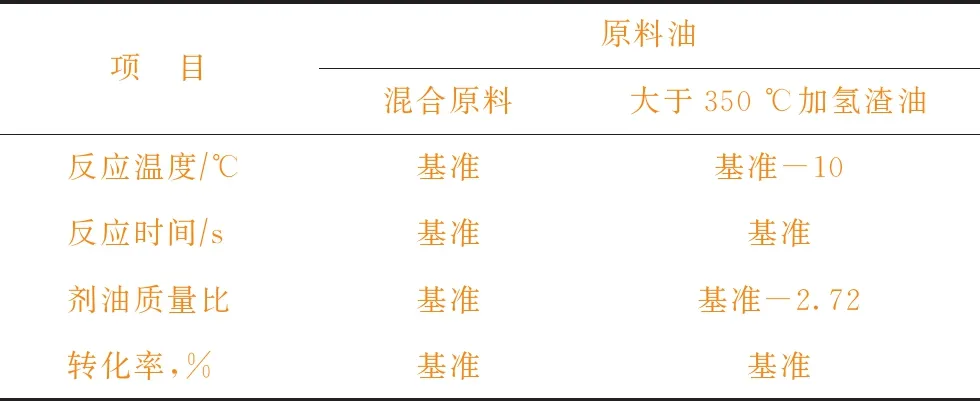

混合原料和大于350 ℃加氢渣油两种原料分别进行催化裂化反应时的工艺条件对比见表4。由表4可以看出,与未加氢原料相比,加氢预处理后油品的整体催化裂化性能得到提升,在保持催化裂化转化率一致的前提下,反应温度可降低10 ℃,剂油质量比可下降2.72,加工苛刻度明显降低。

表4 两种原料分别进行催化裂化反应时的工艺条件对比

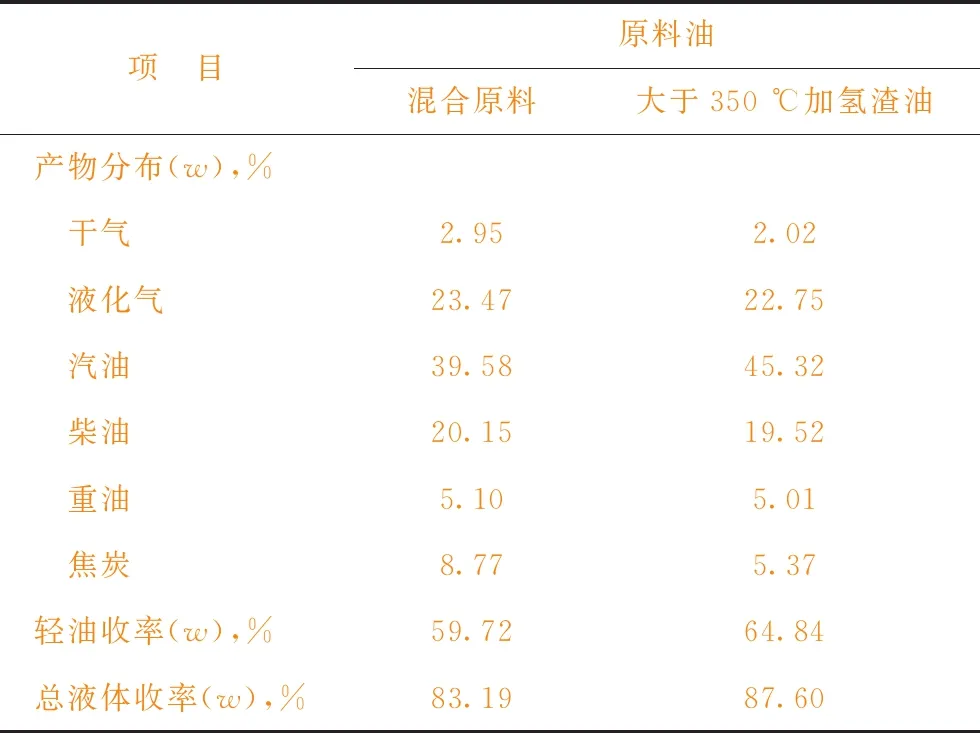

两种原料分别进行催化裂化反应时的产物分布对比见表5。由表5可以看出,与未加氢预处理相比,加氢预处理后的油品催化裂化时汽油收率提高5.74百分点,轻油收率提高5.12百分点,总液体收率提高4.41百分点,焦炭产率下降3.40百分点,产物分布显著改善。

表5 两种原料分别进行催化裂化反应时的产物分布对比

2.4 加氢预处理对催化裂化汽油性质的影响

两种原料分别进行催化裂化反应时所得汽油性质对比见表6。由表6可以看出,与未加氢预处理相比,加氢处理后油品催化裂化时所得汽油的研究法辛烷值(RON)由93.44提高至94.13,提高了0.69,烯烃质量分数由40.8%降至36.9%,硫质量分数由660 μg/g大幅下降至53 μg/g,性质显著改善。

3 结 论

(1)使用PHR系列渣油加氢催化剂对俄罗斯减压渣油与减三线蜡油的混合原料进行加氢处理,可有效脱除其中大部分的硫、氮、金属等杂质,降低残炭,提高氢含量和芳烃饱和度,大幅改善其催化裂化性能。

(2)通过对混合原料进行加氢预处理,在控制转化率基本一致的条件下,催化裂化反应所需温度降低10 ℃,剂油质量比降低2.72,有效降低了催化裂化加工难度和加工成本;同时,催化裂化汽油收率提高5.74百分点,轻油收率提高5.12百分点,焦炭收率下降3.40百分点;催化裂化汽油的硫质量分数由660 μg/g大幅下降至53 μg/g,烯烃质量分数由40.8%降低至36.9%,研究法辛烷值增加0.69,性质显著改善。