基于多变量前馈的再热汽温自动控制应用研究

2022-04-08颜纲要田绍钢

颜纲要,叶 青,田绍钢

(国能蚌埠发电有限责任公司,安徽 蚌埠 233411)

某电厂2×600 MW超临界机组,为单炉膛变压直流炉、一次中间再热、采用前后墙对冲燃烧方式、平衡通风、露天布置、固态排渣、全钢构架、全悬吊Π型结构。再热汽温采用布置在锅炉尾部烟道一级过热器和低温再热器的烟气挡板调节为主、喷水调温为辅的方式,喷水减温仅用作事故减温。机组投运初期,再热汽温运行正常,通过烟气挡板和少量事故喷水减温控制汽温,减少超温,减温水用量也很少[1]。

经过长期运行,以及后期引增合一、超净排放等系统和设备的改造,锅炉运行工况发生了变化,受热面温度和汽温整体升高,易造成汽温和金属温度超限,需要大量投入减温水喷水以控制温度。原来的控制策略难以适应当前复杂的运行工况,再热汽温的控制长期处于手动模式。加之再热器温度变化缓慢且惯性大的特点,运行人员操作幅度大、操作频次高,同时由于再热汽减温水对主汽压力的影响比较大,当机组运行工况产生波动时,易造成减温水流量、再热汽温随压力波动,形成调节振荡。而当负荷与压力变化较大时,其振荡不易收敛,造成系统不稳定,使机组负荷波动,也相应影响到AGC调节精度和一次调频的及时正确响应。因此,需要研究一种适合当前复杂工况的再热汽温控制策略,使再热器挡板和减温水能够协同动作,提高机组的安全性、稳定性和经济性。

1 再热汽温动态特性分析

为研究再热汽温控制系统,根据锅炉的燃烧特性,对和再热汽温存在相关性的热力参数、控制变量,调取历史数据进行大数据分析。

通过观察分析认为,主汽压力、总给煤量、再热器减温器入口汽温、再热器减温器出口汽温、低温再热器烟气温度的变化与再热汽温相关,减温水调节阀、再热器烟气挡板是调整汽温的主要手段,因此,选择这些变量在一段时间内的数据,导入panda数据库进行数据处理及可视化分析。与理论研究中对象动态特性传递函数建模分析不同的是,本文单纯以运行实际数据之间经过时间位移后的相关性分析为主。即对相关参数的变化趋势进行时间位移,找出其与再热汽温的最大相关性,判断该参数对再热汽温是正相关还是负相关、位移时间及相关性的大小,以此作为控制策略优化的依据。为了减少其他随机因素的干扰,选择热力性能试验时的数据进行分析。对各扰动量的动态特性简化为:Wi(S)=K/(1+TiS)[2],以确定动态特性参数。

首先导出分析所需测点数据库,进行离散点和坏点去除,以减少噪声干扰。为便于可视化分析,对相关数据进行归一化处理。

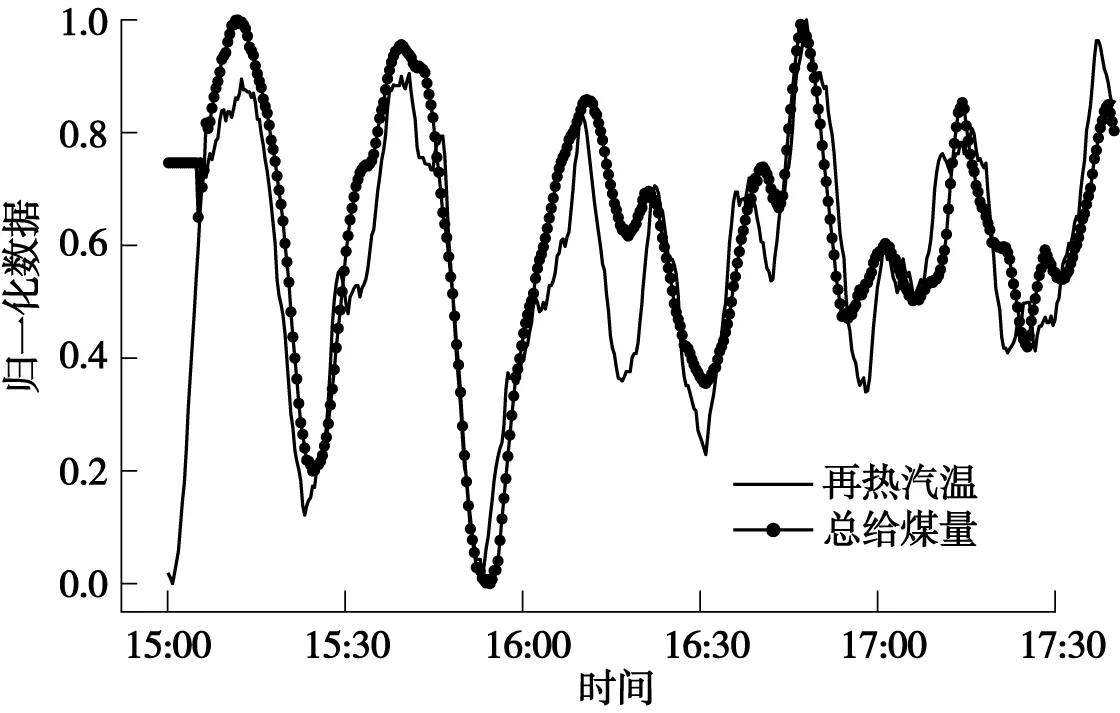

1.1 总给煤量与再热汽温的相关性

从热力特性分析,当给煤量增大时,锅炉吸热增加,会使汽温升高。但在协调控制下,燃料量的增加相应会有给水量的增加,而且给水的影响超前于给煤量的影响,当系统趋于动态平衡时,煤量与汽温没有一定的对应关系,因此从整个负荷范围来看,给煤量和再热汽温没有线性对应关系,二者之间相关性较小。但通过观察,运行中煤量变化时,对汽温的影响比较明显,尤其是在变负荷时,汽温的波动也比较大,这除了蒸汽流量的影响,与给煤量变化所导致的燃烧变化也有关系。因此,从短时间内的变化进行分析,对给煤量数据做算数平均滤波,并经过时间移位,与再热汽温进行相关性分析。对给煤量延时寻优如图1所示。由图1得到滞后0.67 min后与再热汽温最大相关性为0.504的趋势曲线,纵坐标为归一化数据,量程为0~1。通过多阶段数据分析认为,给煤量滞后时间不太固定,但均具有较高的相关性。拟合函数为:

f(x)= 0.340 8x3-1.343x2+1.525x+0.128 4

图1 总给煤量与再热汽温的相关性Fig.1 Correlation between total coal feed and reheat steam temperature

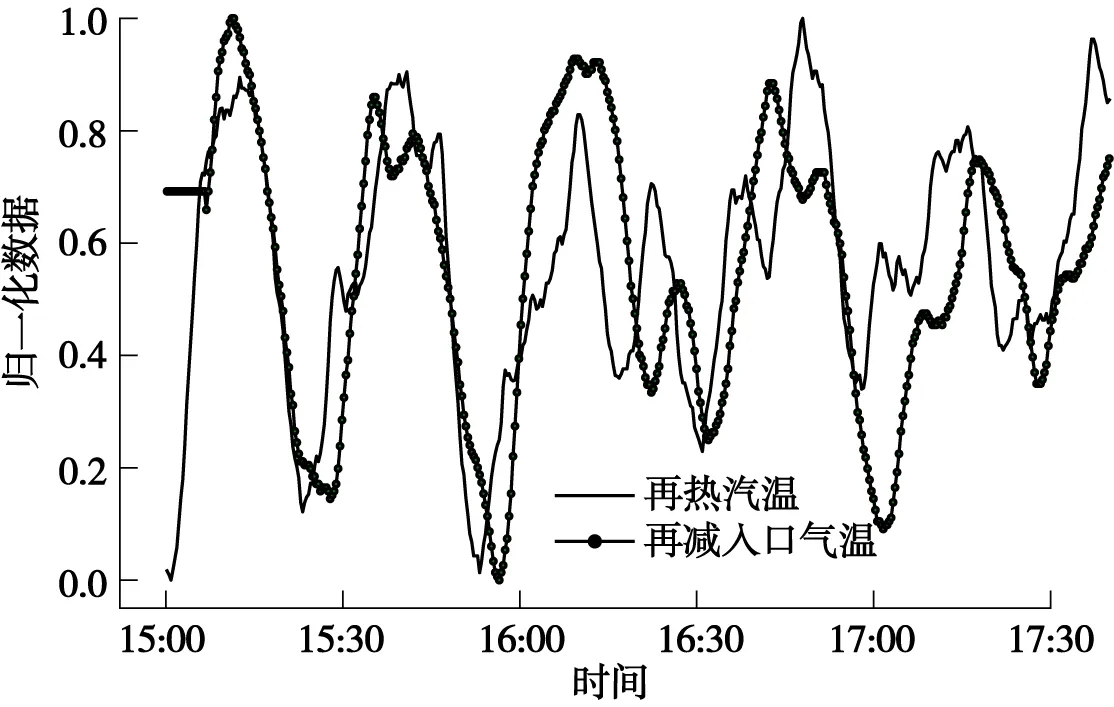

1.2 减温器入口汽温对再热汽温的影响

在热力系统中,事故喷水减温器布置在再热器进口管路上,因此减温器入口汽温是再热汽初始工质参数,其参数的变化趋势将影响到再热汽温的变化。通过对再热器入口汽温和再热器出口温度延时寻优,得到再热器入口汽温滞后3.33 min后与再热汽温的最大相关性为0.57。从图2可以看出,二者的变化具有高度一致性。拟合函数为:

f(x)= -0.142 1x3+0.686 8x2-0.517 9x+0.573

图2 减温器入口汽温与再热汽温的相关性Fig.2 Correlation between inlet steam temperature of desuperheater and reheat steam temperature

1.3 低温再热器出口烟温对再热汽温的影响

炉膛水平烟道布置有屏式过热器、屏式再热器、末级再热器及末级过热器。在负荷一定的情况下,烟气温度产生变化,屏式再热器、末级再热器的吸热量也相应发生变化,从而引起再热汽温的变化,但此变化比较滞后。通过对低温过热器烟气温度进行时间移位,与再热汽温做相关性寻优分析,得到滞后时间5.67 min、相关系数为0.789的趋势曲线(图3),拟合函数为:

导乐分娩时一种全新的分娩模式,有专业导乐人员为产妇提供专业化、人性化的服务,无创伤,给予产妇持续性的生理上的支持帮助及心理上的安慰鼓励,使其顺利完成分娩过程,有利于提高产科服务质量,降低剖宫产率,是国际上比较推崇的服务理念。自2017年1月我院开展导乐分娩以来,取得较好的收效,先总结如下。

f(x)= 0.651 2x3-0.867 1x2+0.902 6x+0.172 7

图3 低再出口烟温与再热汽温的相关性Fig.3 Correlation between low re-exit smoke temperature and reheat steam temperature

2 再热汽减温水控制策略选择

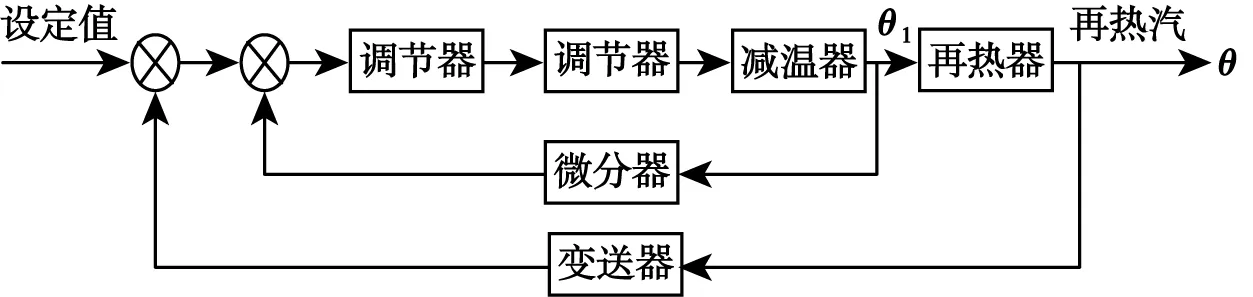

2.1 原传统控制策略

原再热汽减温水是一个具有导前汽温微分信号的双回路控制系统,为前馈—反馈复合控制系统。如图4所示,减温器出口的温度θ1经过微分器作为前馈信号,叠加至减温器出口蒸汽温度θ和其给定值的偏差上,综合值输入PID调节器运算,PID输出值控制减温水流量,最终实现对再热蒸汽温度的调节。此系统中有2个测量值:再热器出口温度θ和减温器出口蒸汽温度θ1。测点θ1安装在减温器出口,作为导前信号,可以较早地反映大惯性环节的迟延,以改善基本扰动下的动态特性。

图4 具有导前微分信号的双回路控制系统原理Fig.4 Principle of dual-loop control system with leading differential signal

这种系统的调节动作快于单信号系统,在减小动态偏差、缩短调节时间等方面都明显优于单信号系统。但是在实际应用中,有2个重要原因使得这种控制策略不适用于现场:①在外部扰动如烟气和蒸汽流量的扰动下,θ1的导前作用不明显,因此外部扰动下的调节过程滞后,调节系统抗干扰能力较差;②由于现场实际条件的限制,导前温度信号θ1安装位置距离喷水减温器太近,喷水和蒸汽不能充分混合均匀,其测量值不能真实地反映导前区温度。往往是减温水阀开大时,温度快速下降,减温水阀关小时,温度又快速回升,从而造成在PID作用下减温水阀频繁开关,调节系统出现振荡,影响系统稳定性(图5)。

图5 减温器后温度造成调节系统振荡示意Fig.5 Temperature after the desuperheater causes the regulation system to oscillate

2.2 先进算法及智能控制策略简介

在汽温控制的研究和应用中,有一些先进的控制,如自适应控制、模糊控制、预测控制、状态观测器等智能控制策略。文献[3]介绍了自适应控制算法在再热汽温控制中的应用。文献[4]提出智能自校正模糊控制在电厂再热汽温调节中的应用;文献[5]提出将模糊控制与自适应控制相结合的模糊自适应控制;文献[6]介绍了复合控制在过热汽温控制中应用的仿真研究;文献[7-8]基于预测控制理论设计再热汽温控制器;文献[9-10]运用多变量广义预测控制对火力发电厂中的汽温系统进行了应用研究;文献[11]提出一种神经网络PID应用于再热汽温进行控制;文献[12]介绍了状态观测器及状态反馈控制在汽温控制中的应用。这些先进算法和策略,一方面由于理论深、参数多,受制于现场控制系统功能模块,难以组态实现,有的采用外挂式控制器(俗称黑匣子),具有保密性和很高的专业性,一般普通工程技术人员很难获得和掌握修改参数的方法,在系统特性发生改变时无法及时修改调整,存在一定的维护难度,需要后续投入较高的维护费用,也延续了风险。

2.3 多变量前馈控制策略的设计和优化

基于以上分析,需要研究出一种便于维护并适合现场实际运行工况的控制策略,使再热汽温能够自动正常可靠投入。

(1)以被调量为微分前馈的变参数调节回路。优化后的再热汽温调节系统原理如图6所示,主回路采用再热汽温作为被调量的PID闭环调节回路,按照负荷指令进行变参数调节。由于喷水后温度的突变性,此信号不予采用。再热汽出口温度的变化速率作为一个前馈信号,经过放大,和输入偏差的函数相乘后直接汇入PID输出,能够在汽温变化时快速超前动作,减小被调量的动态偏差。

(3)抗积分饱和智能处理功能。很多较为复杂的自动调节系统控制策略都设计有前馈指令,以提高调节系统的超前响应和抗干扰能力,但前馈信号是和PID输出进行综合,当所控制的执行机构达到上下限时,调节器存在积分饱和现象,调节返回变得不及时,严重影响自动调节品质。经过反复试验,在控制指令回路中设计了抗积分饱和回路,以速率变参数控制组合超限输出抑制,解决了这个重要难题。

图6 减温阀调节系统原理Fig.6 Principle of desuperheating valve adjustment system

3 再热器挡板控制策略优化

3.1 原传统控制策略

原传统控制策略再热器烟气挡板设计为串级双回路控制系统,内回路控制再热器烟气温度,外回路控制再热汽温,均为随负荷的变参数调节器,且有负荷指令函数前馈以及主压力前馈[13]。实际应用中,该控制策略对PID参数和各前馈量参数调试与热力系统特性匹配性差,故不能正常投入使用。

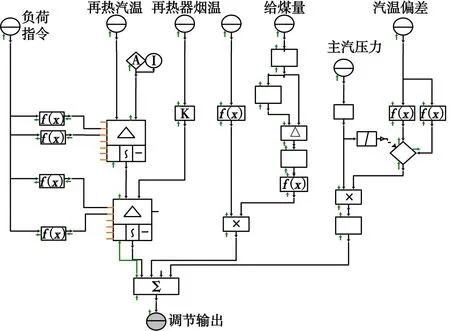

3.2 智能前馈控制策略设计

(1)以给煤量、主汽压力为互补的智能预测前馈。根据之前的热力特性分析计算给煤量与再热汽温的正相关性,在烟气挡板控制回路中,设计给煤量微分与负荷指令函数相乘的负向前馈回路,当给煤量增大时,按照不同负荷下的系数预先关小烟气挡板,以抑制给煤量对烟气温度的影响,同时考虑到减温水导致的主汽压力波动会影响煤量指令,设计了压力变化率前馈回路,使给煤量和主汽压力的前馈进行互补,朝向减小汽温波动的方向动作。再热器烟气挡板调节系统原理如图7所示。

(2)吹灰工况智能前馈。锅炉吹灰时,使进入再热系统烟温下降,减少了再热系统吸热量,使再热

图7 再热器烟气挡板调节系统原理Fig.7 Principle of reheater flue gas baffle adjustment system

汽温快速降低,正常的调节难以适应这种热力特性的快速改变,造成汽温的大幅波动。因此,设计了再热汽挡板吹灰模式,作为吹灰前馈。当锅炉需要吹灰时,运行人员使用再热汽挡板吹灰模式,按照经验取得当前负荷下的函数,输出前馈量作用于烟气挡板控制输出,吹灰结束后退出。可以在吹灰时提前预开再热器挡板至一定开度,防止吹灰(尤其是长吹)时再热汽温度下降过低。

4 结语

(1)经过逻辑优化,并在实际运行中对PID参数、各前馈参数的反复调整修正,实现了再热器减温水和烟气挡板自动的协调投入,二者在不同负荷区间权重不同、定值不同,协同互补,分别进行调节,各项调节指标满足要求。通过运行数据分析,运行人员的操作量由最高11 030次/d降低到3 818次/d,再热汽温超温时间减少了60%以上,减温水量减少15.24 m3/h。

(2)按照再热器事故喷水下降10~20 m3/h,影响供电煤耗为标准煤0.3~0.6 g/kWh计算,可降低煤耗约0.45 g/kWh,依据2019年度70%的负荷率,年节约费用约116万元/台。节能降耗效果显著,且极大地减轻了运行人员的劳动强度,降低了炉管因超温而造成的安全风险。

(3)再热汽控制策略的分析和逻辑优化,提出了一种相对比较简易的、以现场运行数据为依据的分析方法,并结合具体实际而设计的控制策略,为同类型机组在常规DCS控制系统下的控制改进提供了参考思路。