印制电路板制造湿流程中央加药系统的末端设计方案研究

2022-04-08陈显任

付 艺 向 铖 陈显任

(珠海方正科技多层电路板有限公司-F7,广东 珠海 519175)

0 前言

中央加药系统(Centers Chemicals Supply and Dispensing Control System,CDC)是一种集化学药液配制、搅拌、储存、输送、添加和自动控制于一体的成套设备,广泛应用于石油化工、污水处理、五金电镀等行业,可以减少生产线药品的储存量、减少人工搬运和预防化学品安全事故。湿流程的中央加药系统是印制电路板(PCB)工厂自动化、智能化项目的重要组成部分,近年来在各大PCB智能化工厂推广开来。本文从PCB工厂湿制程对中央加药系统的需要,提出中央加药系统的末端设计方案。

1 中央加药系统的供药方式

中央加药系统的设计从供药方式上可以分为三种,即叫药方式、恒压供药和重力流供药(如表1所示)。叫药方式的设计方案是现场储药桶的液位计传达低液位信号至中央储药桶泵,供药泵自动或手动供药;当现场储药桶高液位时,供药泵自动/手动停止供药;恒压供药的设计方案是中央储药桶泵通过管道保压状态向现场储药桶进行供药;管道内供药压力接近定,当有用药需求时,管道内压力降低,中央储药桶泵启动供药;当用药需求停止管道内压力达到设定值时,中央储药桶泵浦停止供药;重力流供药方式是中央储药桶泵浦先将药水打到高处储存桶,再通过管道重力流供往低处的现场储药桶。不同的PCB厂家因投资规划、厂房布局和管理理念的不同,所采用的供药方式也不尽相同。

表1 中央加药系统不同供药方式的综合评分

从表1的综合评分来看,恒压供药方式相比其他两种方式具有一定的优势,因此,本文针对恒压供药系统在生产线端的添加设计方案进行研究,以满足不同的PCB化学处理工艺的自动加药需求。

2 湿流程生产线中央加药需求

目前PCB工厂的中央加药系统规划的供药种类主要是通用型的大宗药水,如三酸两碱、过硫酸钠、过氧化氢、蚀刻液、退膜液和退锡液等十几种药水;常规生产线如沉铜、沉镍金等流程因不同供应商的药水配方有所差异并且种类较多而采用生产线旁边(以下简称线边)自动加药设计,通常由生产设备商或药水商提供方案,添加桶的容量一般在200 L~500 L。

PCB制造工艺非常复杂,不同的湿流程生产线需求的药水类别、加药点位数量不一样(如表2所示),因而中央加药系统在生产线端的添加设计方案(末端添加设计)需根据工艺需求进行设计,以达到既方便生产操作、兼顾安全,又要降低配置成本的效果。

3 中央加药系统末端添加设计方案

3.1 线边储存槽中转添加设计

从表2可知,中央加药系统的末端加药需求主要分为5大类,其中第1、2两类加药方式相同,都是中央加药管道对接生产线边的储存槽,再由生产设备自带的定量添泵进行自动加药。第1类只需配置1个存储槽,而第2类需要配置2个储存槽,因此这两类需求的末端添加设计方案相同。

表2 中央加药系统末端加药需求表

这种设计方案的控制方式是每种药水的中央加药管道下点均进入现场暂存桶,利用现场暂存桶浮球液位计控制供药支管上的气动阀开启与关闭,实现自动添加。暂存桶、液位浮球及信号及连接生产线的自动添加系统均需设备配套(如图1、图2所示)。

图1 线边储存槽中转添加设计图示

图2 中央加药管道与线边暂存槽连接

3.2 直接定量添加到副槽或主槽设计

以图形电镀线的中央加药为例,是典型的第3类单药多槽添加需求,该生产线有除油槽、微蚀槽、酸浸槽,以及多达十几个的镀铜镀锡槽需要添加硫酸,而且单次添加量较大,有时到达2 000升以上,而开缸时则超过10 000 L。如果按第1类需求设计线边储存槽,那么槽体积非常庞大,现场存放空间受限,并且需要配置十几台大功率的自动添加泵,成本较高。针对此类需求,可设计为一条中央加药主管连接多条分支管道直接进入副槽或主槽,共用1套定量控制系统(包括电磁流量计,触摸屏+电控箱),如图3所示。

图3 直接定量添加到副槽设计图示

该添加方案不受副槽或主槽的液位影响,根据加药需求(通常是分析补加),由生产人员在控制系统触摸屏上点击需要加药的缸位,然后输入加药体积,确认无误后,点击开始添加。系统依次打开对应缸位的支管气动阀和主管气动阀,开始加药,同时主管气动阀上的电磁流量计开始记录加药量,当达到目标加药量时,流量计信号传给控制系统,随即关闭主管气动阀和支管气动阀,加药完成。另外,主管和支管上还设计有多个球阀,用于加强安全控制和维修开关,提高了系统的安全性和适用性。第4类单槽单药的保养加药需求,主要是浓硝酸,用于图形电镀剥挂槽和沉镍金线的硝槽保养。其末端添加设计与第3类相似,中央加药管道直接下到工作缸,是最简单的直接定量添加到主槽设计。

3.3 线边配药槽定量混合添加设计

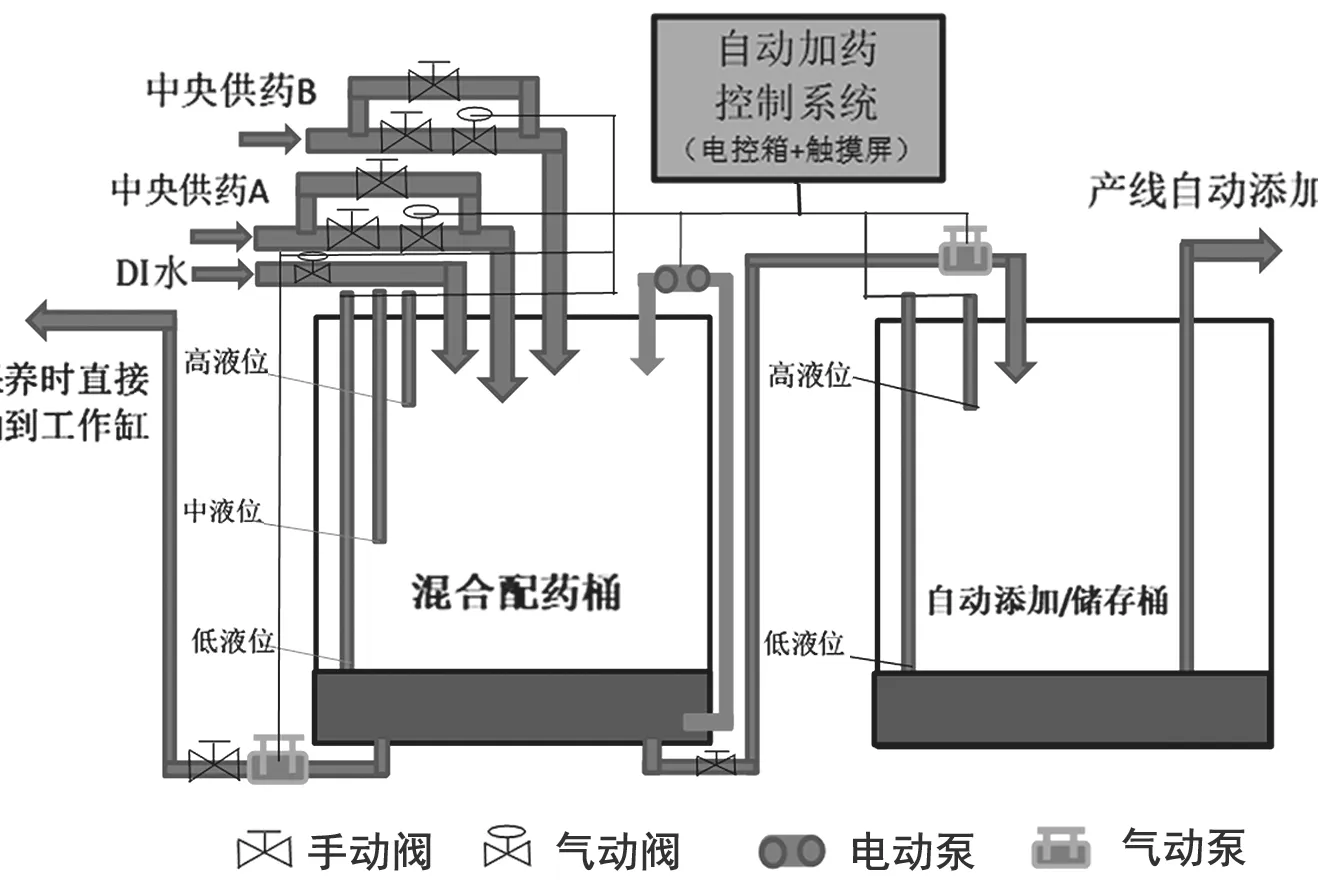

第5类加药需求出自部分化学处理工艺,其采用两种或多种药水混合反应。在添加到工作槽之前,几种药水需要混合均匀,例如内层前处理微蚀液和化学减铜微蚀液、除胶渣锰槽和化铜槽的保养清洗液,这样使得制程更加稳定。这类药水通常使用50%硫酸、35%过氧化氢和DI(去离子水)水按一定的比例配制成混合液,保养时自动添加到工作槽用作炸缸清洗液,或生产时中转至存储桶用作生产自动补加。

如图4所示,混合配药槽设计有高、中、低3级液位感应器,位置高度分别对应3种液体的添加量。当生产线需要配药时,操作人员在自动加药控制系统触摸屏点击“配药”,系统首先打开低液位需要添加的药水或DI水管道上的气动阀,待添加至低液位时即关闭该气动阀;然后再打开中液位需要添加的药水管道上的气动阀A或B,待药水A或B添加至中液位时即关闭该气动阀;最后完成高液位对应药水的自动添加。各类药水添加完成后,开启内循环电动泵30~60分钟,将配制的药液混合均匀,然后根据需要可将混合液通过气动泵抽到暂存桶或直接抽到工作缸。

图4 线边配药槽定量混合添加设计图示

4 末端添加设计方案的风险控制

上文论述的末端添加设计方案对应的中央加药系统为恒压供药设计,管道内部药水保持一定压力,存在一定的安全风险,如泄漏、加药失控等问题,需要从设计方面做好预防。

在末端添加安全控制方面,线边存储槽中转添加和线边配药槽定量混合添加设计,两种方案采用高低液位控制供药,即根据现场暂存槽液位自动供药。当液位达到超高液位和超低液位时,现场声光报警器立即启动报警;气动阀开关设置执行到位开关,如开关信号未到位,传输报警信号至中央监控。对于直接定量添加到副槽或主槽方案的安全设计,当管道供药压力超过监控值上限和下限时,现场加药控制系统和中央加药储罐区控制室的控制系统发出进药声光报警信号(如图5、图6所示),通知维护人员及时排查隐患。

图5 图形电镀线的控制系统图

图6 中央加药储罐区的控制系统

在输送系统安全方面,供药泵的选型应满足输送药剂的要求(如耐腐蚀、抗氧化、耐磨损等)和用药量的需求(流量和扬程等),同种药剂的供药采用互为备用的连接方式,金属部件都采用钛合金材质。输药泵设置机械泄压阀,当达到设定的管道预警压力时,泄压阀自动打开,药水自动回流到储存罐内;同时,泄压信号传至中央监控,泄压时自动报警。输送管道同样满足供药要求,有压管道都采用双层设计,外层采用透明聚氯乙烯(UPVC)管,并且设置泄压报警装置,如有泄漏,报警信号立即传至中央监控,并自动停止该输送管道的输送泵动作。

所有信号包括中央加药区流量计、储罐液位和储存量、储罐液位报警、泵启停、供药压力、管道泄漏报警、气动阀开关、末端暂存槽声光报警、末端流量计等均需接入中央加药控制室PLC系统内,并且PLC(可编程逻辑控制器)系统远程连接厂房中央监控系统。

5 总结

(1)印制电路板制造湿流程生产线的自动加药需求可以分为5种,基于恒压供药系统对应的末端添加设计方案可以分为3类,即线边储存槽中转添加设计、直接定量添加到副槽、主槽设计与线边配药槽定量混合添加设计。

(2)针对不同的湿流程生产线,可从工艺特点和用药需求上分析,综合考虑操作便利性、配置成本经济性、用药安全性和管理智能化等几个因素,选择合适的末端添加设计方案。