汽轮发电机组油膜涡动故障诊断与处理

2022-04-08华能山东如意巴基斯坦能源私人有限公司吴晓龙李冠宇

华能山东如意(巴基斯坦)能源(私人)有限公司 张 平 吴晓龙 李冠宇

滑动轴承常用于汽轮发电机组径向和轴向支持,承担转子重量、转子不平衡质量产生的离心力和轴向推力,常用的有圆筒形轴承、椭圆形轴承、三油楔轴承和可倾瓦轴承等。基于某些边界条件,滑动轴承存在因油膜作用引起旋转轴自激振动故障。在汽轮发电机组启动升速过程中,随着转速的提升并达到某一数值时,机组转子会发生突然性的涡动,使机组振动增加,进而波及到轴系各个轴瓦,这种现象叫做轴瓦自激振动。轴瓦自激振动除了与转速有关外,还与其它很多因素相关,因此在机组带负荷过程中,也会出现油膜涡动故障[1]。

本文以某电厂某台机组带负荷运行期间,机组符合运行在218MW附近时,发生了汽轮发电机组油膜涡动故障为例。该机组6、7瓦振动出现显著“突增”现象,因7Y振动值超过跳机值而被迫停机。实施动平衡后,机组带负荷运行阶段6、7瓦振动下降明显,达到振动标准中规定的优秀水平,带负荷运行阶段再未发生振动突增现象,动平衡工作取得预期效果。

1 机组概述

如图1所示,该汽轮发电机组轴系主要由以下七部分组成:高中压转子、低压转子、发电机转子、励磁机转子和支撑轴承,每一段转子之间均采用刚性连接。从图中可以看到,高中压转子由#1和#2轴承支撑,其为落地式轴承,形式为可倾瓦轴承;低压转子由#3和#4轴承支撑,为座缸式轴承,其形式为椭圆轴承;发电机转子由#5和#6轴承支撑,其为端盖轴承,形式为椭圆轴承;励磁转子由#7轴承支撑,其为落地式轴承,形式为椭圆轴承。

图1 机组轴系简图

2 故障诊断

2020年6月14日机组大修后启机,冲转过程中7Y测点振动超标无法通过临界转速区,现场动平衡后顺利降低了6Y、7Y测点振动,机组成功并网带负荷运行。6月24日19点46分,机组在218MW负荷附近运行,6、7瓦振动出现显著“突增”现象。

振动突变主要出现在发电机后轴承和励磁机轴承,其余轴承振动基本稳定。图2和图3为机组带负荷过程中出现振动突变的趋势图。#6、#7轴承X/Y方向轴振和瓦振5个振动测点几乎同时突变,其中7Y振动值变化幅度最大。振动突变历时几秒钟,经过2分钟继续爬升后维持在高振动水平。

图2 机组带负荷过程中出现振动突变趋势图

图3 机组带负荷过程中出现振动突变趋势图

比较图3与图4振动突变趋势图得出:振动测点5Y、6Y、7X、7Y、#7瓦振,突变前振动分别为93.922、50.824、63.034、135.07、36.783μm,突变后振动分别为98.196、77.381、70.665、286.17、57.845μm。

振动突变后,机组快速降负荷到190MW左右,进行变有功功率和无功功率试验,试验表明机组有功功率和无功功率的改变对6、7瓦振动无影响,如图4所示。

图4 机组变有功功率和无功功率试验过程趋势图

6月24日启机,机组按照正常升速率冲转,升速至2970rpm附近时6、7瓦振动发生突增现象,降速至2840rpm时6、7瓦振动突降,如图5所示。该振动特征在机组超速试验、带负荷阶段振动大停机后的两次冲转过程中均有体现。

图5 6月24日机组升降速阶段振动趋势图

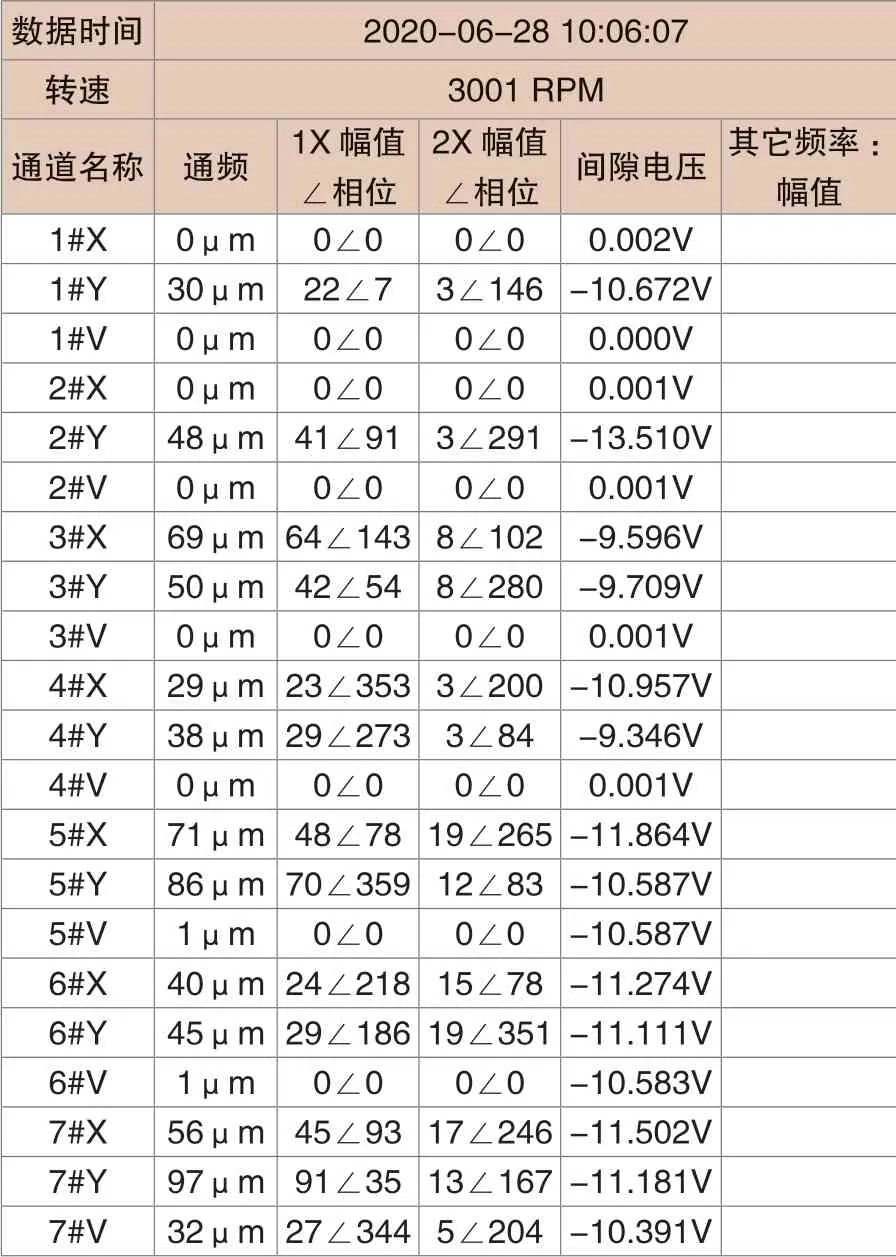

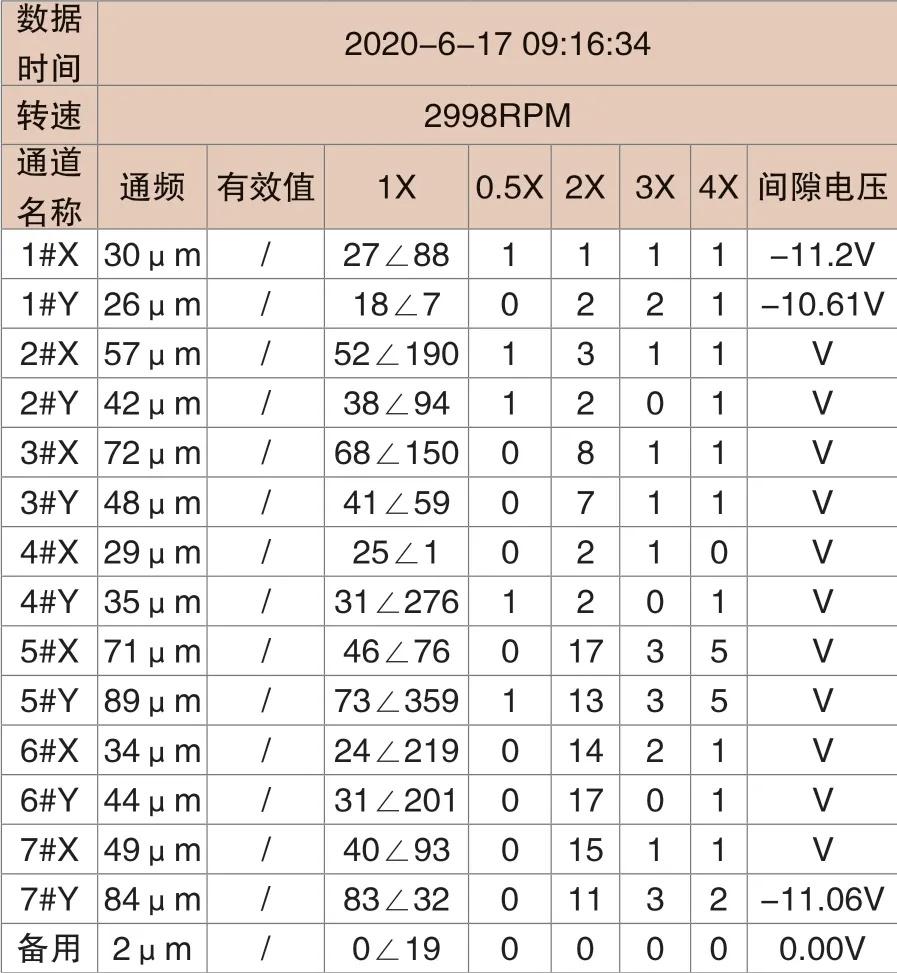

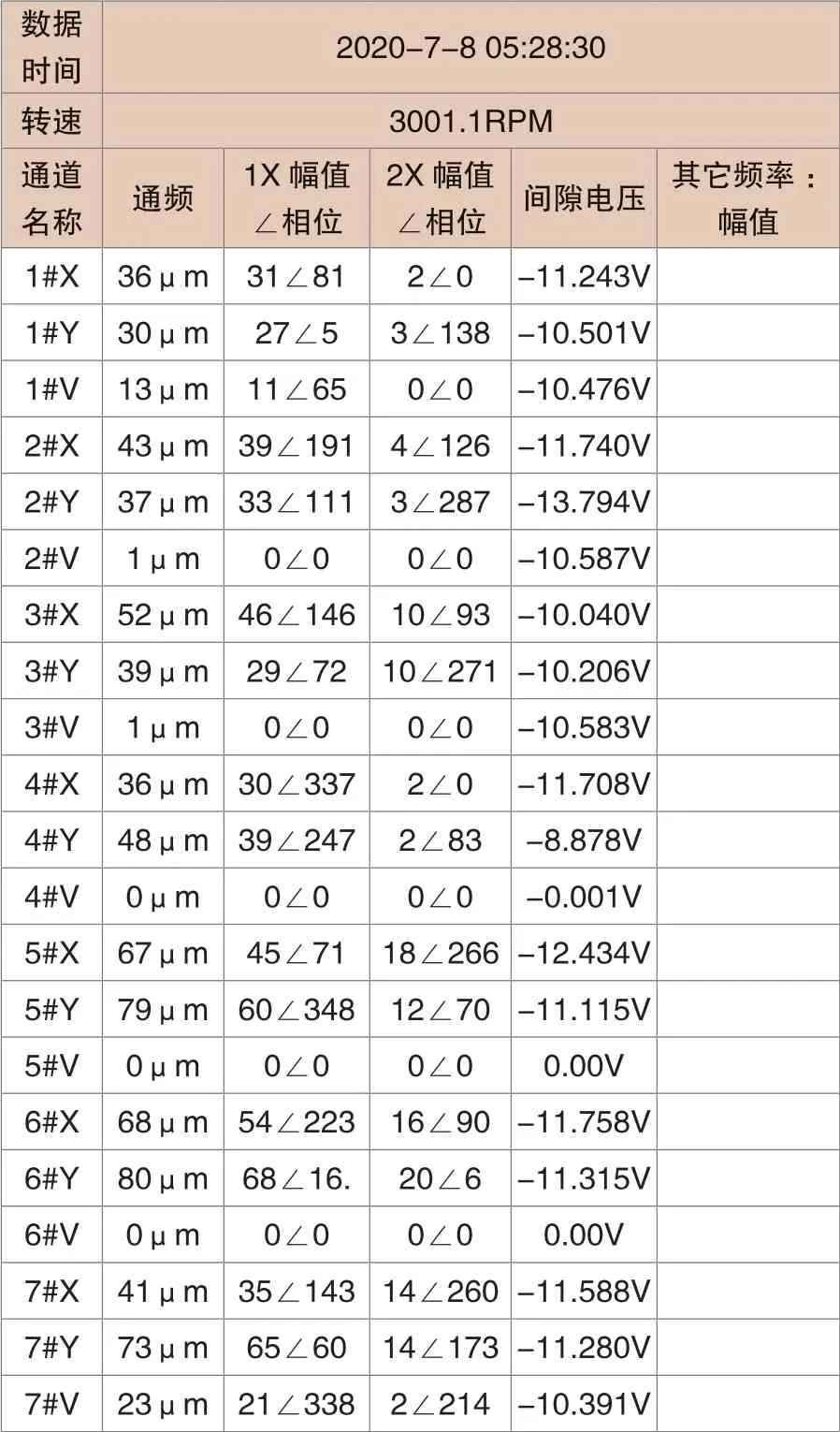

6月24日打闸停机后第三次冲转,升速至2900rpm,随后缓慢提升转速,7Y振动一直维持在100μm左右,成功定速3000rpm。机组带负荷阶段,7Y振动97μm左右,各瓦振动稳定。机组各瓦振动列表如下表1,表2为6月17日机组带负荷阶段各瓦振动列表。

对比表1和表2中6、7瓦振动数据得出:振动测 点6X、6Y、7X、7Y,6月17日 峰 峰 值,工 频幅 值∠相 位 分 别 为34,24∠219、44,31∠201、49,40∠93、84,83∠32μm;6月28日峰峰值,工频幅值∠相位分别为40,24∠21。8、45,29∠186、56,45∠93、97,91∠35μm。

表1 6月28日机组带负荷阶段各瓦振动列表

表2 6月17日机组带负荷阶段各瓦振动列表

比较6月17日和6月28日机组带负荷阶段6、7瓦轴振峰峰值、工频幅值和相位数据,各对应数据基本保持一致,说明经历振动突变故障后发电机—励磁机转子平衡状态未发生改变。

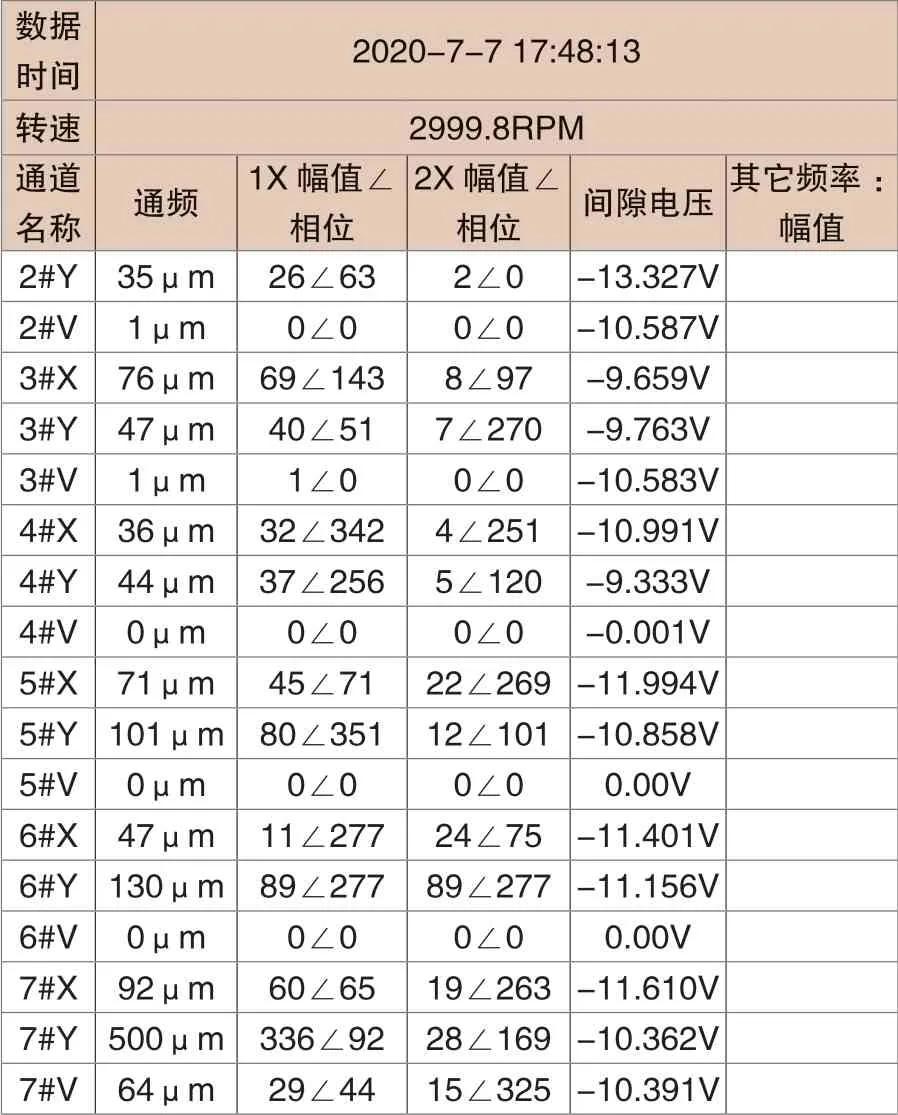

表3 机组带负荷阶段振动突变后振动列表

数据时间 2020-7-7 17:48:13转速 2999.8RPM通道名称 通频 1X幅值∠相位2X幅值∠相位 间隙电压 其它频率:幅值2#Y 35μm 26∠63 2∠0 -13.327V 2#V 1μm 0∠0 0∠0 -10.587V 3#X 76μm 69∠143 8∠97 -9.659V 3#Y 47μm 40∠51 7∠270 -9.763V 3#V 1μm 1∠0 0∠0 -10.583V 4#X 36μm 32∠342 4∠251 -10.991V 4#Y 44μm 37∠256 5∠120 -9.333V 4#V 0μm 0∠0 0∠0 -0.001V 5#X 71μm 45∠71 22∠269-11.994V 5#Y 101μm 80∠351 12∠101-10.858V 5#V 0μm 0∠0 0∠0 0.00V 6#X 47μm 11∠277 24∠75 -11.401V 6#Y 130μm 89∠277 89∠277-11.156V 6#V 0μm 0∠0 0∠0 0.00V 7#X 92μm 60∠65 19∠263-11.610V 7#Y 500μm 336∠92 28∠169-10.362V 7#V 64μm 29∠44 15∠325-10.391V

综合上述振动特征,认为突发振动是真实信号,以0.5倍频分量为主。引起机组振动突变常见故障有旋转部件脱落、对轮错位、汽流激振和油膜失稳故障。发生旋转部件脱落和对轮错位故障的轴系,其平衡状态通常是不可逆改变;汽流激振常发生在高参数机组的高压转子和高中压转子上。因此可排除旋转部件脱落、对轮错位和汽流激振三类故障,初步判断机组发生了油膜失稳故障。

油膜失稳故障是汽轮发电机组常见的一种自激振动,故障现象主要表现为:转子轴径在高速旋转时,带动润滑油高速流动。润滑油在高速流动过程中,会产生不稳定的作用力,该作用力会反向作用于轴径,进而使转子发生强烈的振动。该故障大多数情况下会在机组启机升速和超速试验过程中发生,少数情况会在机组带负荷运行过程中发生。

油膜失稳故障具有以下特征:

机组油膜失稳故障出现时,低频分量会显著出现,振动频率通常为工作转频的43%~49%,接近半倍工作转频,不能用提高转速的办法消除。

突发性是振动故障的显著特征之一。在短时间(几秒钟)内,振动幅值就可以从低幅值达到很高幅值。

传递性是振动故障的显著特征之一。振动幅值突变的发生,振动最先发生在油膜失稳的轴承处,随后振动迅速传递到相邻轴承处,使其产生振动。

转速滞后现象。该现象主要表现为:汽轮发电机组在转速升速和降速过程中,会出现油膜失稳造成的转速不一致现象。降速时油膜失稳使转速出现消失情况,升速时产生油膜失稳的转速,两个转速比较,前者要低于后者。

通过对机组DCS数据和振动监测数据的分析,发现机组振动特征符合上述油膜失稳故障特征,且发—励转子一阶临界>1/2工作转速,排除油膜震荡故障,综合分析认为该机组发生了油膜涡动故障。

3 处理过程

油膜涡动故障原因主要体现在两个方面:轴径振动过大和轴瓦稳定性差。

上述轴颈扰动过大,主要是指轴颈与轴瓦之间的相对振动,即转轴振动。从机组各个工况振动情况得知,7Y振动工频幅值大于90μm,说明励磁机转子轴径振动稍大。

经过多台机组处理过程以及经验总结,可以得出结论:引起轴瓦自激振动重要原因之一是转轴振动过大。通过对现场实际测试数据的分析可以看到,针对该汽轮发电机组的轴瓦类型,轴承自激振动现象多出现于轴振幅值大于轴瓦正常顶隙的1/2的情况。

对于轴瓦自激振动现象的发生,技术人员会讨论如何能够提高轴瓦的稳定性,来避免该现象的出现。通常情况下,会考虑轴瓦在设计、制造、选型、运维和检修等方面因素是否影响轴瓦的稳定性。下面给出几种主要措施,供参考选择。

(1)采取减小轴瓦顶隙的措施,可以达到提高轴瓦顶部油膜力、提高轴瓦预载荷、增大轴颈偏心率的效果,从而提高轴瓦稳定性。

(2)在轴瓦选型中,根据现场实际情况,可改变轴瓦原有形式,更换成稳定性更高的结构形式。通常情况下,滑动轴承形式的稳定性排序,从好到差依次为:可倾瓦>椭圆瓦>圆筒瓦>三油楔瓦。由此可见,可倾瓦稳定性最好,三油楔瓦稳定性最差。

(3)采用黏性系数小的润滑油:现场可以提过提高油温降低润滑油粘度,增加轴颈偏心率。一些已经发生油膜失稳故障的机组,通过降低油温,增大油膜对转子阻尼力,也可以改善轴系振动。具体措施可根据汽轮机油温技术规范与电厂试验条件择优选择。

(4)提高轴承比压。

(5)采取减小轴承宽径比的措施,可以达到有效提高滑动轴承比压、有效降低下瓦油膜力、增大轴颈偏心率的效果,从而增高轴瓦稳定性。

(6)轴承座标高变化[2]。

由于汽轮发电机组轴系是由多个跨度的转子组成,因此在安装(冷态安装)过程中,必须满足各段转子联结后,形成一条光滑的曲线。机组进入到实际运行状态后,受到多个运行参数的变化影响,这些参数主要包括汽轮机进汽温度、发电机—励磁机励磁电流、氢温及凝汽器真空等,导致各轴承标高发生变化。对于一些轴承稳定性裕度不足的机组,其振动对轴承标高变化十分敏感。

消除轴承油膜涡动故障有多个可选方法,根据机组检修计划安排,考虑采取现场动平衡措施。

3.1 现场动平衡

根据6、7瓦振动数据,利用临停机会,在励磁机转子整流盘处加重195克∠90°。第一次动平衡后6、7瓦轴振升速波特图如下图6。

图6 第一次动平衡后6、7瓦轴振升速波特图

表4 第一次动平衡后机组3000转/分振动列表

首次加重后启机,6、7瓦振动在转子临界转速区和定速3000转/分时均略有下降,振动水平并不理想。根据试加重前后振动数据,第二次配重决定去掉试加重质量块,在磁机转子整流盘处新加重185克∠0°(实际是去掉质量块185g/180度)。

图7 第二次动平衡后6、7瓦轴振升速波特图

表5 第二次动平衡后机组3000转/分振动列表

实施动平衡后,机组带负荷运行阶段6、7瓦振动下降明显,达到振动标准中规定的优秀水平,动平衡工作取得预期效果。带负荷运行阶段6、7瓦振动未再发生异常突增现象,为机组运行至9月份检修提供了安全保障。