国能神华九江百万机组宽负荷优化调整试验与分析

2022-04-08国能神华九江发电有限责任公司刘玉超李文建西安热工研究院有限公司吕春阳王祝成

国能神华九江发电有限责任公司 刘玉超 李文建 西安热工研究院有限公司 吕春阳 王祝成

1 研究背景

为提高电网对清洁能源的消纳能力,对燃煤发电机组深度调峰性能提出了更高的要求,特别是现已投产或在建的大型锅炉机组要求具有短时间深度调峰的能力,并在锅炉机组安全运行的情况下(燃烧工况相对稳定、汽温、汽压波动在合理范围内等)探索锅炉机组的低负荷稳燃瓶颈[1],为机组今后的安全、经济运行和参与电网调峰提供技术依据,神华九江电厂特委托西安热工研究院有限公司开展煤电机组宽负荷高效技术研究。

2 设备概况

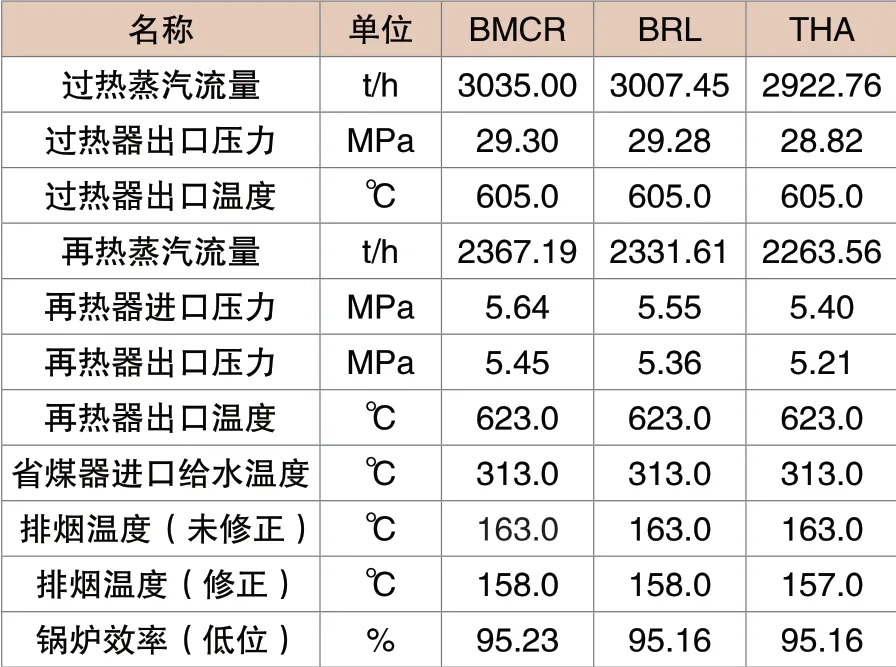

神华九江电厂装设两台2×1052MW超超临界燃煤发电机组,锅炉为超超临界参数、变压运行直流炉、前后墙对冲燃烧方式、固态排渣、一次中间再热、平衡通风、露天布置、全钢构架、全悬吊Π型结构。锅炉设有带循环泵的内置式启动系统,锅炉设计参数如表1所示。

表1 锅炉主要热力设计参数

3 调整方法

锅炉宽负荷燃烧调整主要包括以下方面:磨煤机进出口一次风速大小、偏差调整;煤粉细度调整;配风方式调整;燃烧器旋流强度调整;运行氧量调整;磨煤机投运方式调整;投运下层燃料、下摆燃烧器喷嘴[2]。

以上调整手段都应基于主辅机及其环保设备在低负荷稳燃期间安全、稳定运行的情况进行的,并根据实际条件寻求合适的调整手段。

4 制粉系统优化调整试验

1号锅炉配备6套MPS-HP-II型系列中速磨煤机制粉系统,每台磨煤机出口4根母管在炉前分成8根支管对应一层8只燃烧器。

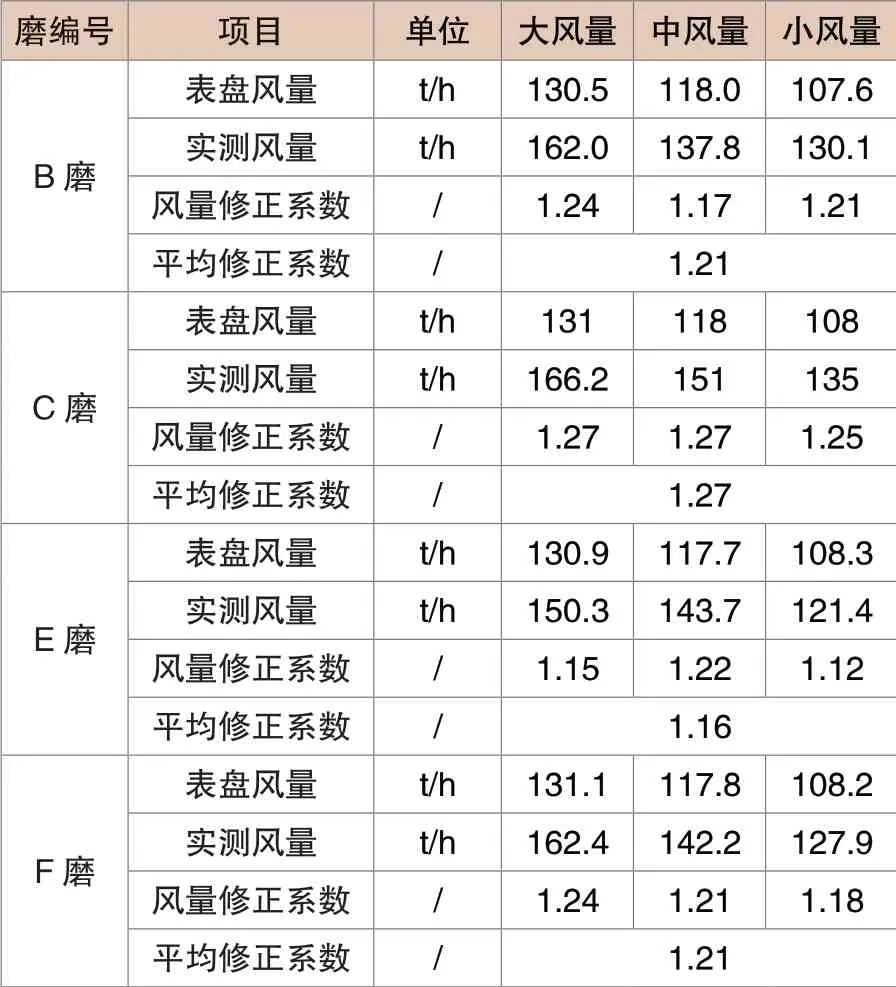

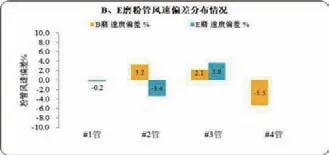

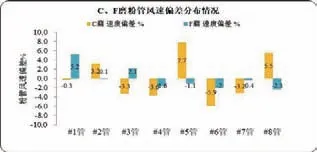

为保持机组燃烧稳定以及获得低负荷稳燃条件下合适的主、再热汽温,结合电厂习惯运行方式,低负荷稳燃试验过程中保留相邻的中层(B、E磨)和下层(C、F磨)中3台磨煤机运行,以集中炉膛热负荷保证锅炉的稳定燃烧。为了掌握中、下层4台磨煤机各个管道的流速偏差、煤粉量偏差和煤粉细度情况,特进行制粉系统摸底试验。由于B磨煤机和E磨煤机出口支管上无试验测点,现场测试工作选择在母管上进行;C磨煤机和F磨煤机出口支管上布置有试验测点,现场测试工作选择在支管上进行。其中磨入口一次风量热态摸底测试试验结果如表2所示,磨出口粉管煤粉细度试验结果如表3所示,磨出口一次风速偏差和粉量偏差如图1~图4所示。

表2 磨煤机入口一次风量热态摸底试验结果

表3 磨煤机出口粉管煤粉细度试验结果

图1 B、E磨粉管风速偏差图

图2 C、F磨粉管风速偏差图

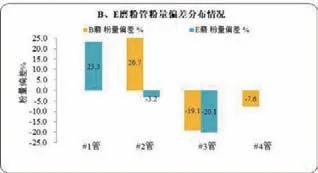

图3 B、E磨粉管粉量偏差图

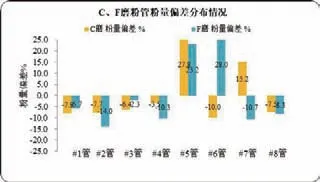

图4 C、F磨粉管粉量偏差图

从1号锅炉制粉系统摸底试验结果可以看出:目前热态下B、C、E、F磨煤机入口一次风量实测与表盘偏差较大,考虑到磨煤机入口管道只有一个测孔,风量测量结果供参考。B、C、E、F磨煤机出口粉管风速偏差满足要求(不大于10%)。B、E、F煤粉细度R90分别为21.1%、19.2%和22.0%,与锅炉煤粉细度R90设计值(19.0%)比较接近,符合试验要求;C磨煤机煤粉细度R90为29.0%,分离器转速为78.8r/min,考虑到锅炉低负荷稳燃试验需要,建议低负荷稳燃试验时适当提高磨煤机分离器转速至85.0r/min~90.0r/min。

5 锅炉燃烧优化调整试验

5.1 低负荷稳燃试验结果分析

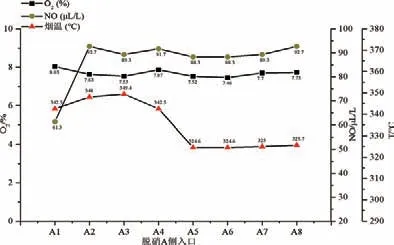

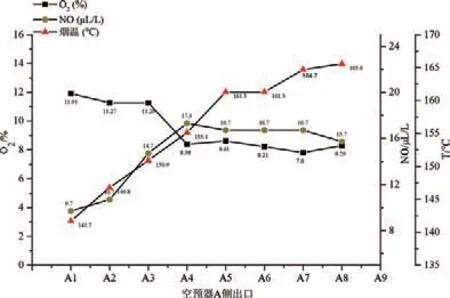

为全面了解锅炉在低负荷运行状态,锅炉最低稳燃试验在340MW负荷工况、习惯磨组合运行方式下进行,试验期间实际测量了脱硝入口和空预器出口NOx浓度、氧量、CO含量以及温度等数据,并对灰渣可燃物含量进行化验,同时采集了锅炉汽温、壁温等数据。稳燃工况(摸底)脱硝入口和空预器出口A、B侧烟气成分、烟温测量结果分布如图5~图8所示,测孔编号顺序为由A至B主要试验参数如表4所示。

图5 脱硝A侧入口烟气参数测试结果分布图

图6 脱硝B侧入口烟气参数测试结果分布图

图7 空预器A侧出口烟气参数测试结果分布图

图8 空预器B侧出口烟气参数测试结果分布图

从上述所列最低稳燃试验结果图表可以看出:试验期间脱硝入口烟温达到项目要求,即大于300℃;NOx达到项目技术要求,即小于300.0mg/m3(6%O2)。脱硝入口氧量场分布比较均匀,温度场呈现两边高、中间低的规律。空预器出口氧量场呈现两边高、中间低的规律,温度场与之相反,这与回转式空预器自身结构有关。

最低稳燃试验工况下,修正后的锅炉热效率为93.16%,飞灰可燃物含量为0.05%,大渣可燃物含量为0.04%,灰渣可燃物含量控制较好。实测排烟温度为156.4℃,修正后的排烟温度为123.5℃。修正前排烟温度较高,后续可以考虑通过降低运行氧量、提高磨入口风温等措施来提高锅炉热效率[3]。

最低稳燃试验工况下,各受热面测点未出现超温现象,主汽温度、再热汽温两侧偏差也在合理范围内。

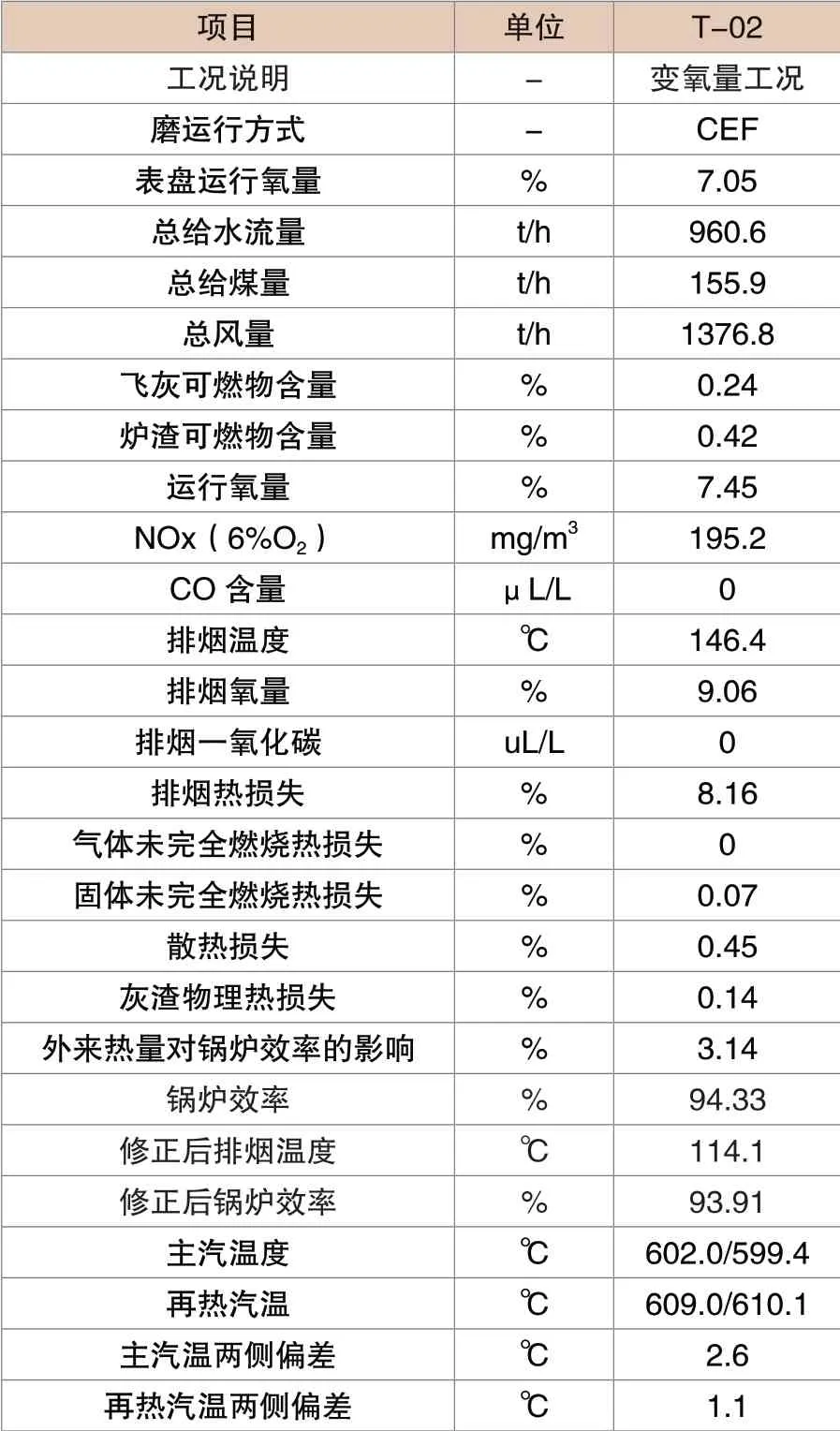

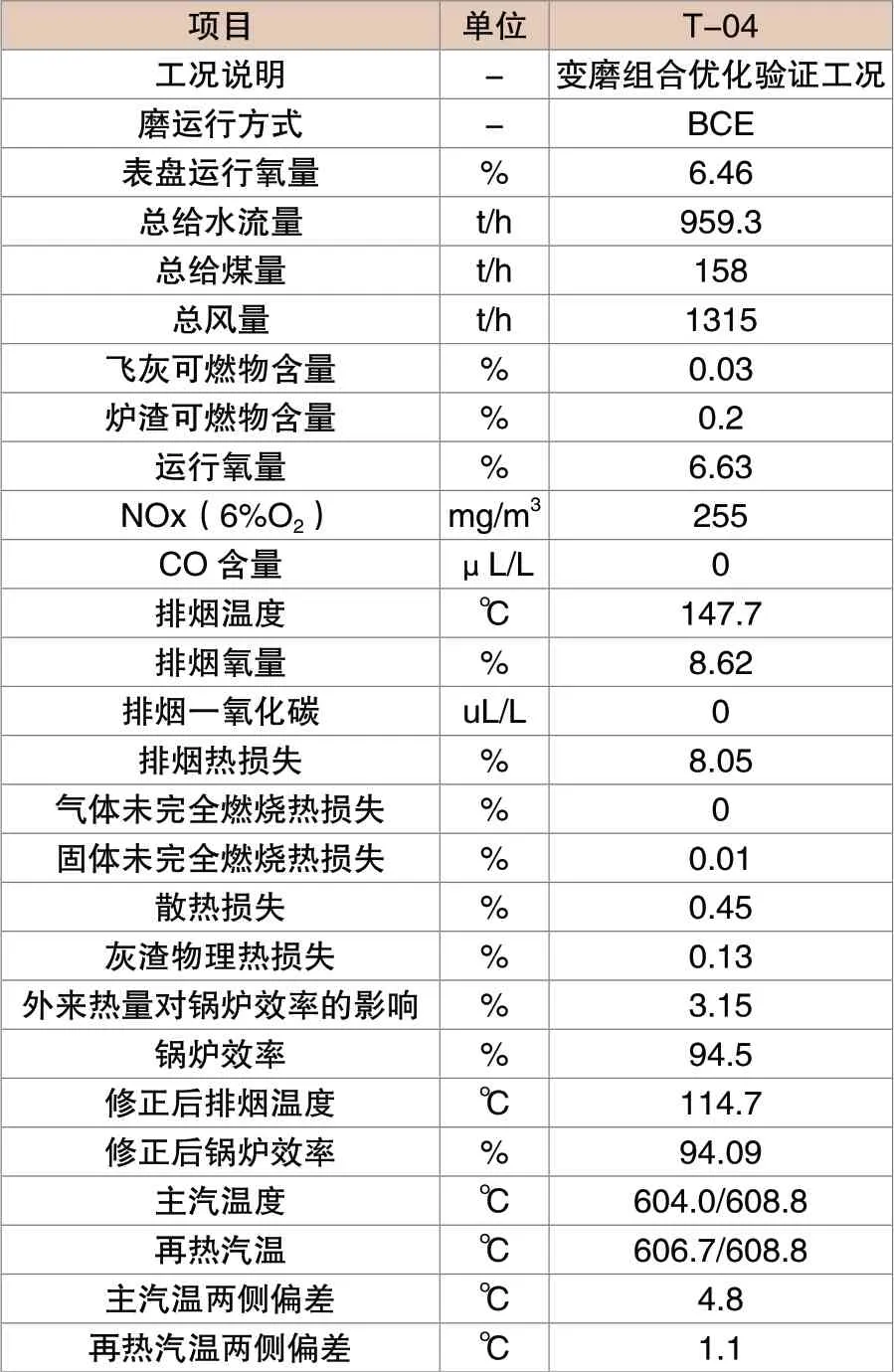

在最低稳燃摸底试验之后,试验结果表明锅炉运行氧量和排烟温度偏高,直接影响1号机组在在低负荷运行条件下的经济性。经过与电厂充分讨论和协商,确定主要通过降低运行氧量和变换磨组合等措施来试探提高1号机低负荷下锅炉效率的可能性,1号机组燃烧调整试验主要结果如表5~表7所示。

表5 低负荷(340MW)稳燃变氧量试验结果

表6 低负荷(340MW)稳燃变磨优化组合试验结果

表7 低负荷(340MW)稳燃变磨优化组合试验结果

从上述最低稳燃燃烧调整试验结果可以看出:

试验期间脱硝入口烟温达到项目要求,即大于300℃;NOx达到项目技术要求,即小于300.0mg/m3(6%O2)。但变磨组合优化验证工况(T-04)停运一台底层磨煤机,造成SCR进口实测NOx较未停运底层磨的优化工况(T-03)提升了约70 mg/m3。

最低稳燃调整试验工况下,修正后的锅炉热效率分别为93.91%、94.10%、94.09%;飞灰可燃物含量分别为0.24%、0.04%、0.03%;大渣可燃物含量分别为0.42%、0.61%、0.20%,灰渣可燃物含量均维持在一个比较低的水平;实测排烟温度分别为146.4℃、146.7℃、147.7℃,修正后的排烟温度分别为114.1℃、114.3℃、114.7℃;其中优化工况(T-03)比摸底工况锅炉热效率提升了0.94%,变磨组合优化验证工况(T-04)比摸底工况锅炉热效率提升了0.93%;其中优化工况(T-03)修正后的排烟温度比摸底工况低9.2℃,变磨组合优化验证工况(T-04)修正后的排烟温度比摸底工况低8.8℃,排烟温度的降低以及氧量降低是锅炉热效率比摸底工况提升的重要原因。

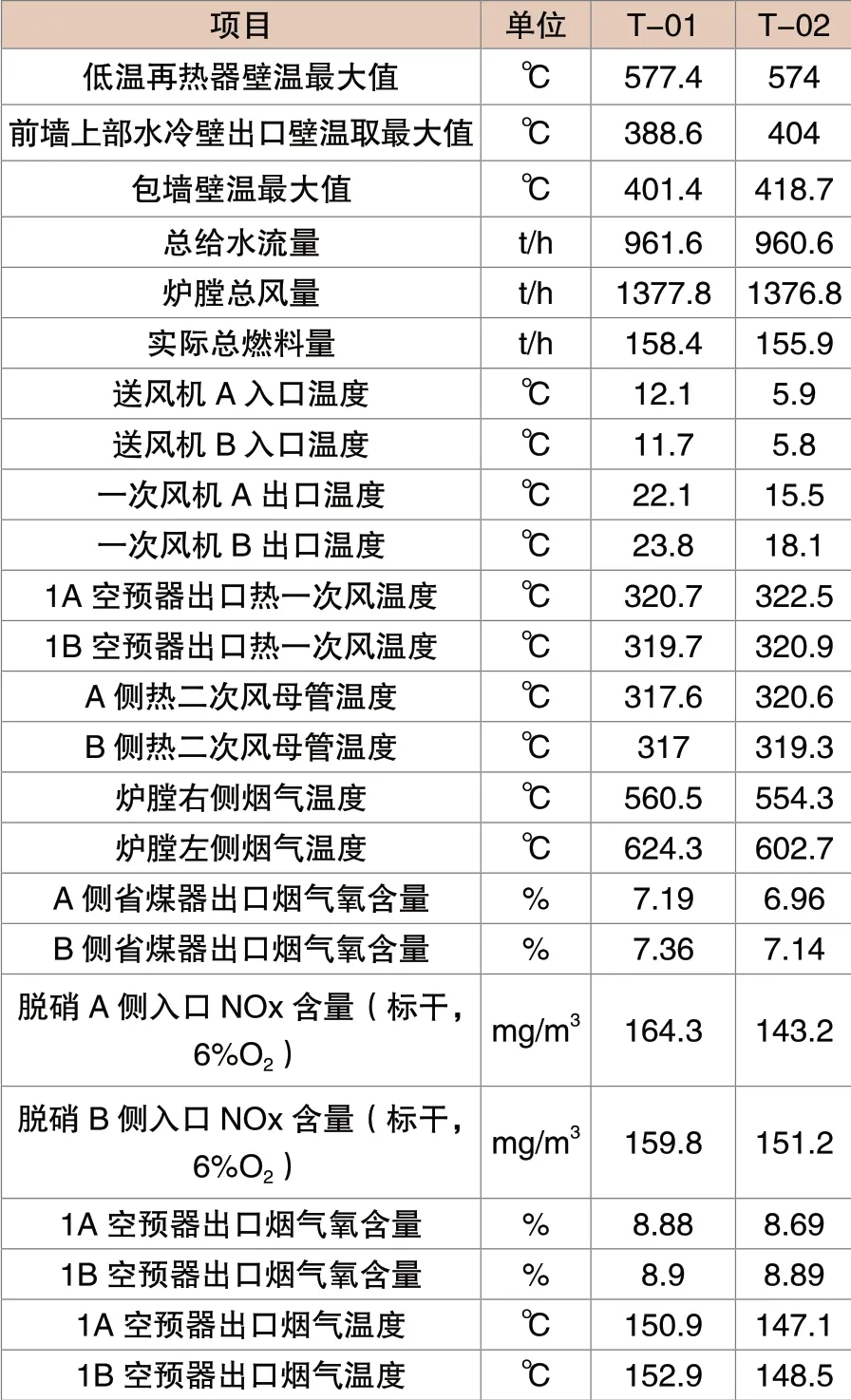

5.2 锅炉主要参数记录与实测对比

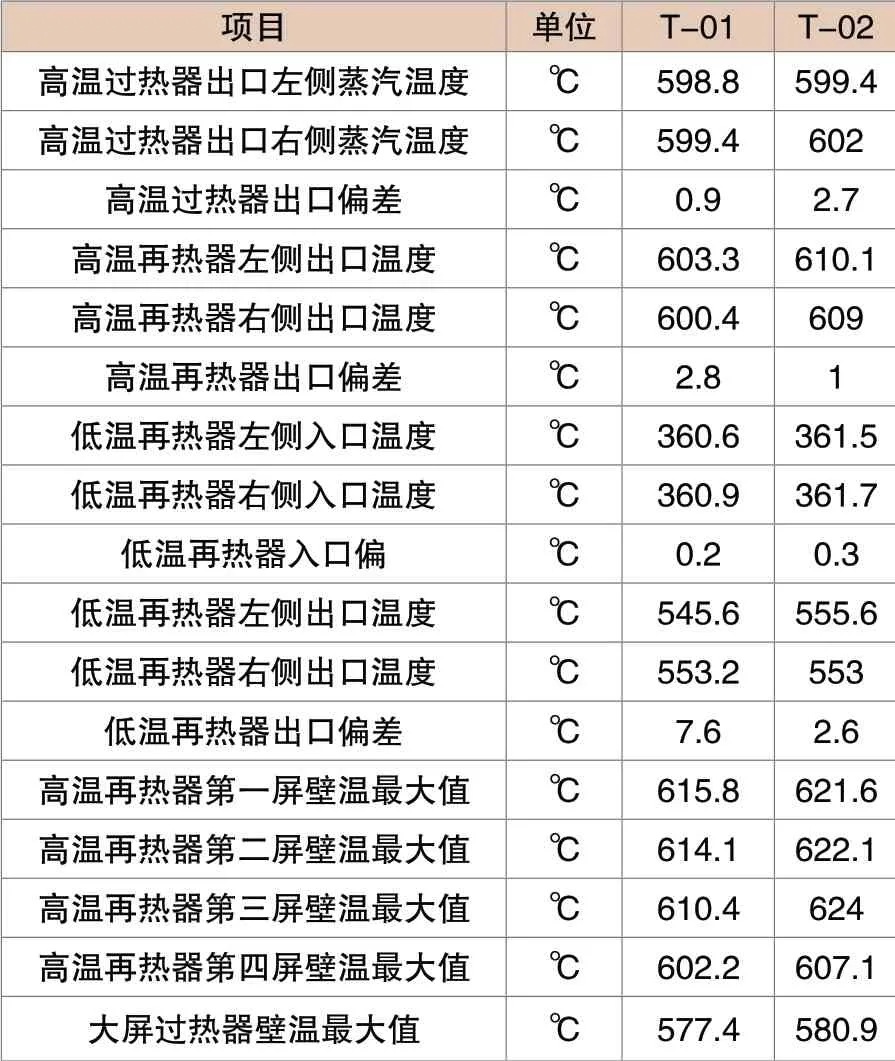

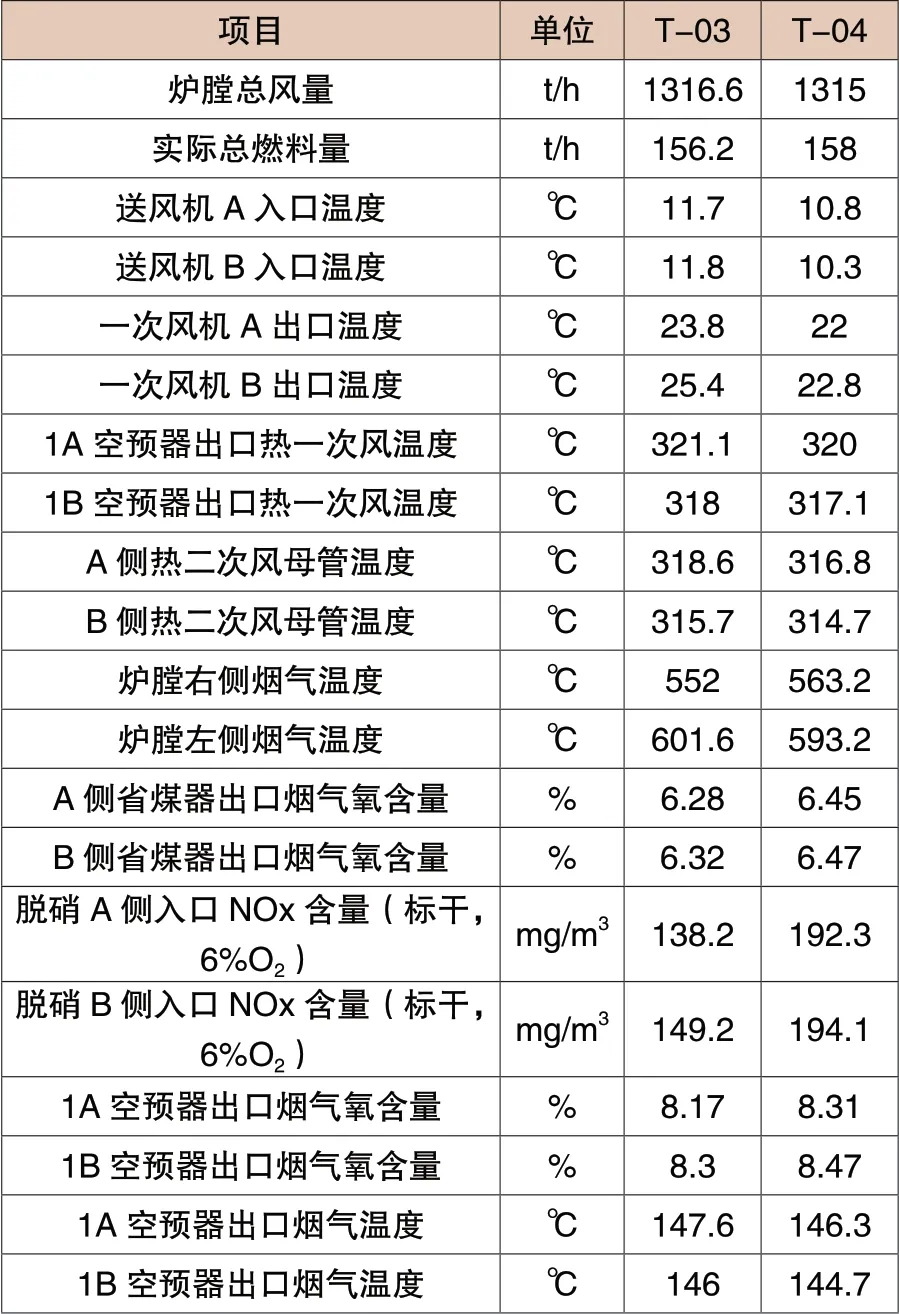

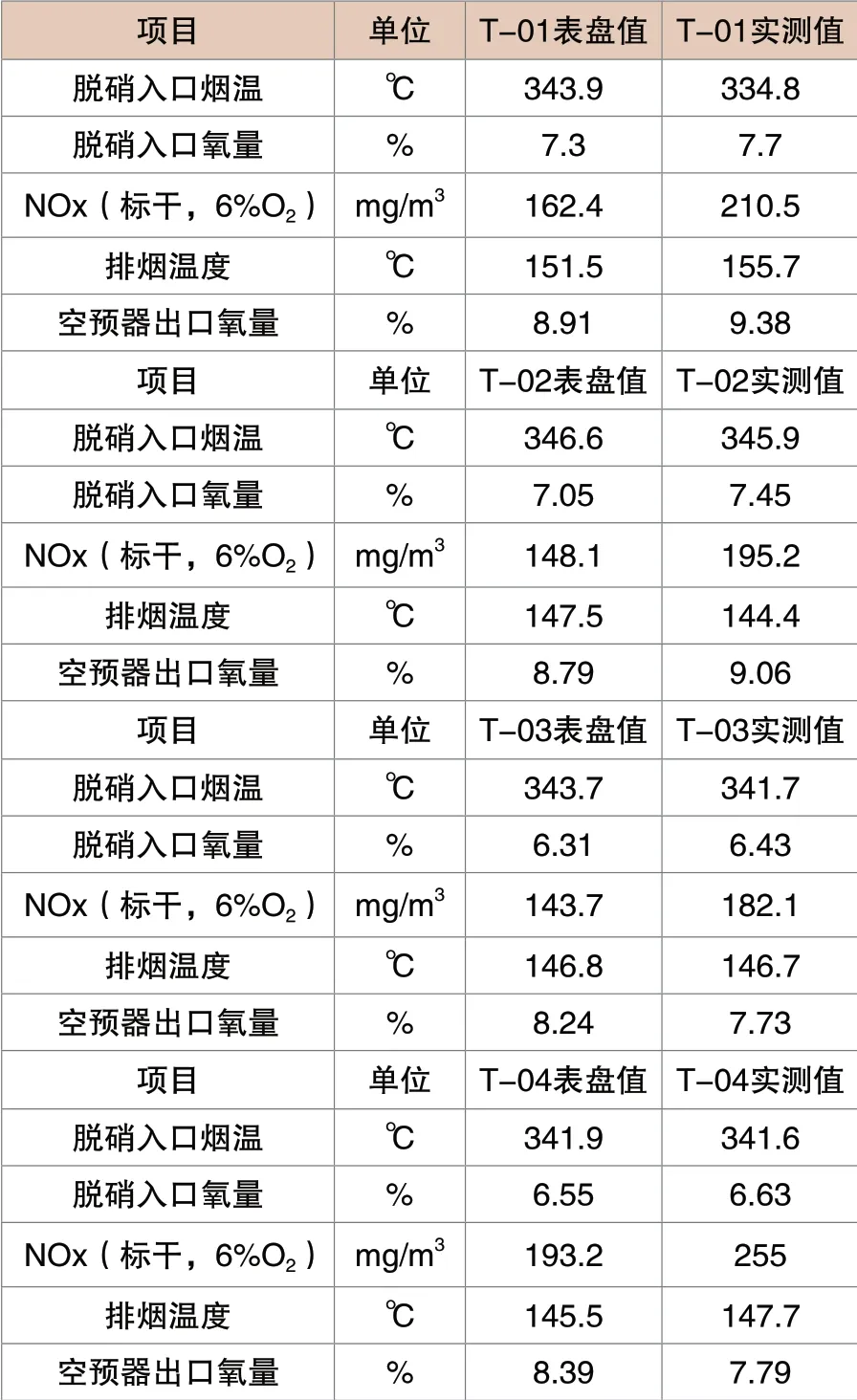

试验期间锅炉主要运行参数(如工质温度、压力、烟温等)均采用机组配套的数据采集系统自动记录,每30秒记录一次。T-01~T-04试验工况记录的主要数据的平均值如表8所示,烟气实测参数与表盘对比如表9所示。

表8-1 锅炉(340MW)主要运行参数记录表

项目 单位 T-01 T-02低温再热器壁温最大值 ℃ 577.4 574前墙上部水冷壁出口壁温取最大值 ℃ 388.6 404包墙壁温最大值 ℃ 401.4 418.7总给水流量 t/h 961.6 960.6炉膛总风量 t/h 1377.8 1376.8实际总燃料量 t/h 158.4 155.9送风机A入口温度 ℃ 12.1 5.9送风机B入口温度 ℃ 11.7 5.8一次风机A出口温度 ℃ 22.1 15.5一次风机B出口温度 ℃ 23.8 18.1 1A空预器出口热一次风温度 ℃ 320.7 322.5 1B空预器出口热一次风温度 ℃ 319.7 320.9 A侧热二次风母管温度 ℃ 317.6 320.6 B侧热二次风母管温度 ℃ 317 319.3炉膛右侧烟气温度 ℃ 560.5 554.3炉膛左侧烟气温度 ℃ 624.3 602.7 A侧省煤器出口烟气氧含量 % 7.19 6.96 B侧省煤器出口烟气氧含量 % 7.36 7.14脱硝A侧入口NOx含量(标干,6%O2) mg/m3 164.3 143.2脱硝B侧入口NOx含量(标干,6%O2) mg/m3 159.8 151.2 1A空预器出口烟气氧含量 % 8.88 8.69 1B空预器出口烟气氧含量 % 8.9 8.89 1A空预器出口烟气温度 ℃ 150.9 147.1 1B空预器出口烟气温度 ℃ 152.9 148.5

表8-2 锅炉(340MW)主要运行参数记录表

项目 单位 T-03 T-04炉膛总风量 t/h 1316.6 1315实际总燃料量 t/h 156.2 158送风机A入口温度 ℃ 11.7 10.8送风机B入口温度 ℃ 11.8 10.3一次风机A出口温度 ℃ 23.8 22一次风机B出口温度 ℃ 25.4 22.8 1A空预器出口热一次风温度 ℃ 321.1 320 1B空预器出口热一次风温度 ℃ 318 317.1 A侧热二次风母管温度 ℃ 318.6 316.8 B侧热二次风母管温度 ℃ 315.7 314.7炉膛右侧烟气温度 ℃ 552 563.2炉膛左侧烟气温度 ℃ 601.6 593.2 A侧省煤器出口烟气氧含量 % 6.28 6.45 B侧省煤器出口烟气氧含量 % 6.32 6.47脱硝A侧入口NOx含量(标干,6%O2) mg/m3 138.2 192.3脱硝B侧入口NOx含量(标干,6%O2) mg/m3 149.2 194.1 1A空预器出口烟气氧含量 % 8.17 8.31 1B空预器出口烟气氧含量 % 8.3 8.47 1A空预器出口烟气温度 ℃ 147.6 146.3 1B空预器出口烟气温度 ℃ 146 144.7

表9 烟气参数表盘与实测对比表

从1号锅炉试验测试结果可以看出:过热汽温、再热汽温达到试验要求,且两端偏差较小,各主要受热面未出现超温。实测氧量、烟温与表盘相差不大,而SCR进口NOx实测值比表盘值高约50mg/m3。

5.3 锅炉辅机运行情况

试验期间锅炉三大风机主要参数记录如表10和表11所示。

表10 三大风机主要参数记录表

表11 三大风机主要参数记录表

项目 单位 T-03 T-04送风机机B动叶调节执行器阀位 % 19 19 1A送风机电机电流(163A) A 48.7 47.6 1A送风机电机电流变化量 A 0.1 0.1 1B送风机电机电流(163A) A 47.5 48.6 1B送风机电机电流变化量 A 0.1 0.1引风机A入口压力 kPa -1.28 -1.3引风机B入口压力 kPa -1.28 -1.3引风机A动叶执行器阀位 % 35 35引风机B动叶执行器阀位 % 35 35 1A引风机电机电流(524A) A 141.9 141.8 1A引风机电机电流变化量 A 3.5 0.1 1B引风机电机电流(524A) A 143.6 145.3 1B引风机电机电流变化量 A 3.4 0.1

从上表可以看出:锅炉三大风机在试验期间运行比较稳定,风机电流变化幅度较小,三大风机在340MW工况运行条件下具备安全、稳定运行能力。

6 结语

通过1号机组深度调峰期间锅炉低负荷稳燃、运行优化及性能试验,可以得到如下结论:1号机组在深度调峰期间,锅炉燃烧稳定,各主要参数运行稳定,主汽温、再热汽温能够达到设计值。具备在340MW负荷深度调峰下长期运行能力;SCR脱硝装置入口烟温基本在320℃~350℃之间,完全满足高于300℃的烟温要求;优化后SCR脱硝装置入口NOx降低约30mg/m3,SCR脱硝装置入口NOx基本在(180~260)mg/m3之间,完全满足低于300mg/m3的要求;深度调峰工况下,锅炉优化调整后,修正后锅炉效率为94.09%,比摸底工况提高约0.94个百分点,降低供电煤耗约3.27g/kWh。完全满足机组供电煤耗至少降低2g/kWh的要求。