衬布生产染整废水高效处理工艺研究

2022-04-08张海峰刘刚刚

张海峰,刘刚刚

[科德宝宝翎衬布(南通)有限公司,江苏 南通 226001]

1 概述

纺织印染废水是各类纤维以及混纺织物在坯布前处理、染色水洗乃至印花洗涤等加工过程中产生的工业废水。特点是水量大,各工序排水波动大,因此,对污水处理系统的冲击也大,业内理论上加工1 t织物平均需要耗水80~150 t,其中,只有10%~20%会蒸发或被再利用,余下的都作为废水处理[1]。由于染整工艺的特殊性,需使用大量纺织浆料、漂白助剂、染料及印花黏合剂等,废水中的有机污染物含量很高。漂白、活性染色及碱减量等工艺排出的废水碱性非常高,且污染物组分复杂,各种助剂染料残余大,色度、水量、水质波动很大,属于生化性低的废水,在当前的工业废水中属于比较难处理的一类。污水中主要有棉类和化纤织物上的杂质、油剂、盐类及纺织染整过程中添加的染料、助剂等。

科德宝宝翎衬布(南通)有限公司的衬布产品以棉、涤棉和化纤织物为主,衬衫类衬布织物以棉和涤棉为主,外衣衬的基布以涤纶、尼龙等化纤为主,产品的生产废水特点和传统印染废水基本相同,即色度高、碱性较高、生化性低等,比较难处理。综合来看,生产日平均产废水量在1 000~2 000 t,生产废水原水pH在6~9,水温在23~35 ℃波动,废水原水化学需氧量(Chemical Oxygen Demand,COD)在1 200~2 000 mg/L波动,色度在60~100。

由于传统废水处理体系的效率低,考虑到产业未来污水排放的提标要求,科德宝从2014年6月开始对原有污水系统进行技术改造,以久保田膜生物反应器(Membrane Bio-Reactor,MBR)为核心处理单元,对原系统进行污水处理工艺创新试验改造,在2015—2019年不断提高MBR纯生化污水处理技术在污水处理系统中所占的比例,逐渐摸索出一套针对衬布生产染整废水处理特性非常有效的全新污水处理工艺,直至2020年9月新厂搬迁结束,建成了以24组纯生化MBR膜污水处理单元为主的污水处理体系[2],并正常稳定地运行,处理过的生产废水稳定达标。在技术提标改造过程中,尝试了很多新技术、新工艺,并获得了很多宝贵的污水处理系统稳定运行工艺参数,最终形成了一套适合衬布工业污水处理的低成本、高效率工艺。

2 染整污水处理工艺选择

2.1 基于印染废水特点的污水处理工艺

(1)车间排放废水→粗格栅→细格栅→调节池→中和池→前道物化→厌氧→好氧→二沉池→后物化→合规排放。这种传统工艺的缺点是处理流程较长,所需设备复杂,污水池建筑占地面积大,药剂使用量大,固废产生量大,且环节较多,导致人工成本高。

(2)车间排放废水→粗格栅→细格栅→调节池→中和池→物化(电絮凝、磁絮凝)→气浮机→合规排放。这种传统工艺虽然流程较短,但曝气等工序耗电量巨大,化学药剂成本和固废处理成本也居高不下。

2.2 科德宝衬布生产染整废水处理工艺选择和优化过程

通常情况下,印染废水处理工艺以“物化处理+厌氧+好氧+物化处理”为主线,属于生物处理阶段“厌氧+好氧”工序的主要有水解酸化、MBBR、CBR、CAS、氧化沟等处理技术[3]。常规工艺处理下的出水COD集中在150~350 mg/L波动。如果想达到更好的污水处理效果,就要用到更高级别的生物化学处理技术或者提升现有的生化处理能力。目前,主要运用高级氧化法和精密过滤等技术。其中,高级氧化法的缺点是能耗高,处理设备复杂、维护困难,固废产生量较大且风险较大[4-5]。单纯利用精密过滤技术的不足之处是核心单元膜组件的使用寿命偏短,所需能耗高,产生的浓水难以处理。后来尝试通过提高纯生物化学处理效果来达到低耗、高效的目标[6]。可供选择参考的技术主要有膜工艺、高浓度活性污泥工艺、湿式氧化等。目前,单纯的高浓度活性污泥污水处理工艺无法得到广泛的产业化应用,而湿式氧化技术多年的应用实践证明其效果难以稳定持续地达到现有的污水排放要求,最终科德宝选择MBR工艺作为生产污水处理系统提标改进的主要技改方案。

在实际应用中,MBR工艺在处理染整废水时不可避免地存在膜堵塞快、快速清洗难的问题。科德宝基于对平板式MBR膜的实际应用,研究了“厌氧-缺氧-好氧(Anaerobic-Anoxic-Oxic,AAO)→MBR→斜板沉淀池→反渗透(Reverse Osmosis,RO)工艺”是否能在印染废水处理中长期稳定运行,以便验证该工艺的可行性和特性。

由于现场空间有限,又不能全部停产进行改造,需分阶段改造,科德宝搬迁后全部改为AAO→MBR→沉淀池→RO工艺。

科德宝2014—2020年污水处理系统技术改造重要节点:(1)2014年10月,在原有处理系统处理能力400 t/天的基础上,增加了SBR 300 t/天、MBR 300 t/天,合计处理能力为1 000 t/天。(2)2015年6月,在处理系统处理能力1 000 t/天的基础上,新增了MBR 300 t/天,合计处理能力为1 300 t/天。(3)2016年11月,废弃了原处理系统,全部转向MBR处理系统(2 100 t/天),合计污水处理能力为2 100 t/天。(4)搬迁新厂,全系统采用纯生化MBR膜处理系统,日处理能力提高到4 000 t/天。

污水处理系统改造前的工艺流程如图1所示。

图1 污水处理系统改造前工艺流程

污水处理系统改造定型后的工艺流程如图2所示。

图2 污水处理系统改造定型后工艺流程

3 效果成本分析

目前,工艺设计日处理能力为4 000 t/天,特点是不再需要生化前和生化后的物化环节,可以避免纯物化高能耗的问题。各个构筑物的高程布局由高到低,污水只需一次经原水泵提升至厌氧池即可,后续完全靠液位差自流。控制系统采用全自动化控制,可远程控制,夜间不需要人值守。整个废水处理中心日常运维只需1~2人。此工艺稳定运行近7年,处理后的水质远低于国家规定排放标准,同时能将中水回用量提高到30%以上。

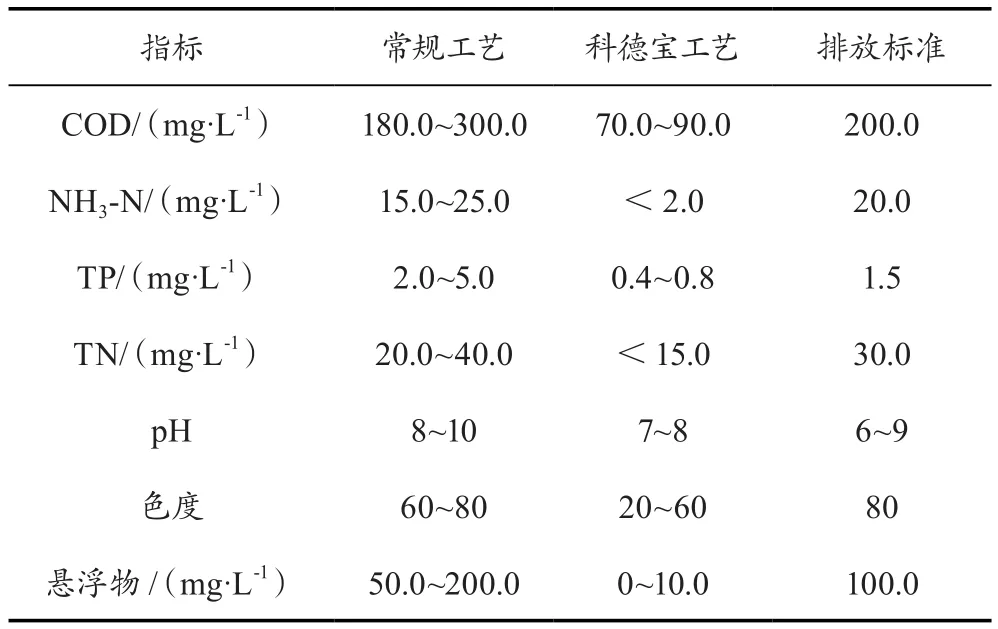

科德宝废水处理工艺与常规废水处理工艺的运行成本和运行效果如表1、表2所示。

表1 科德宝废水处理工艺与常规废水处理工艺运行成本比较

表2 科德宝废水处理工艺与常规废水工艺运行效果比较

4 结语

科德宝废水处理工艺长时间运行证明有以下7项优势:(1)整个废水处理中心的占地面积是常规同等处理规模用地的30%,可节约至少70%的占地用于建厂生产;(2)采用纯生化处理工艺,大量减少物化环节的固废,同时污染物通过微生物的代谢被降解,是真正意义上的污染物无害化处理;(3)采用MBR设备,好氧处理效率是普通活性污泥法的3~4倍,同时剩余污泥量大幅减少,全年污泥池处置量不超过200 t,药剂使用量不超过20 t;(4)“MBR+RO”组合工艺大幅度提高了中水回用率,MBR的产水也满足部分生产工艺用水要求;(5)设备维护简单,MBR膜可实现在线清洗;(6)综合处理成本是同等处理规模的30%;(7)处理效果非常稳定,低于排放标准的1/2。

综合上述优点,科德宝的衬布生产染整废水处理工艺给整个衬布行业的废水治理提供了一条节能高效的新方案,值得在印染行业内推广,提高全行业的处理水平,并造福于人们的生活环境。