大型压力容器过渡段锻件仿形轧制制造工艺

2022-04-08郑永强任秀凤银伟赵丽美赵兴明徐延续刘兰潇赵方娜

郑永强 任秀凤 银伟 赵丽美 赵兴明 徐延续 刘兰潇 赵方娜

(伊莱特能源装备股份有限公司,山东250217)

收稿日期:2021-06-25

大型压力容器过渡段顶部与压力容器的筒体连接,底部外圆与支撑裙座连接,内圆与锥形封头连接,因此过渡段是压力容器的重要关联部件。过渡段长时间在不同温度的环境中连续作业,筒体不断经受热胀冷缩作用,长期使用易造成筒体鼓胀,尤其在裙座与壳体的焊接处容易产生许多裂纹[1-2]。

大型压力容器过渡段传统的制造工艺分为两种:一是通过自由锻的形式制造,此方式可整体制造,但需要使用大规格钢锭,并且生产厂家需配有大型的锻压设备,相应的起重设备也要满足生产需要,从而导致生产成本也非常高;二是整个焦炭塔整体采用板焊结构成形,过渡段采用分段锻造,整体焊接的工艺制造。目前,国内锻焊结构过渡段的制造工艺过程为:钢锭冶炼—锻造制坯—锻后热处理—粗车—性能检验—半精车—卷弧成形—组对焊接—无损检测—焊后热处理—精车—包装发货。其存在的问题在于:材料成本高,制造工序多,制造周期长;锻件厚度和直径较大,且坡口为双U型,组对难度大,质量要求高;锻件分段制造切断了金属纤维流线,导致锻件性能降低;整体交货时,组对部件焊接量大,易造成焊缝处强度和硬度偏高而冲击韧性下降;焊接完成后再经热处理虽能达到使用要求,但是焊接接头处的金属组织与本体差别较大,在长期复杂应力作用下,对设备安全运行有潜在不良影响。

本文针对现有两种技术的缺点对制造工艺进行了系统研究,并对制造工艺进行了优化改进。具体方法是采用锻造开坯+仿形轧制的制造工艺技术实现大型过渡段的整体成形。辗环机轧制成形属于近净成形技术,可大幅度降低原材料的用量,缩短制造周期,降低综合生产成本;并且整体轧环成形能够实现过渡段无焊缝一体化制造,大幅度提高锻件的使用寿命。

我公司采用该技术实现了直径∅9080 mm的大型焦炭塔过渡段产品的生产,该产品锻轧后经热处理、本体取样检测,结果显示完全满足用户技术要求,而且各取样部位性能均匀一致,充分验证了此成形工艺方案的可行性、先进性。

1 锥形封头过渡段的结构特点

锥形封头过渡段的外形尺寸见图1。

图1 过渡段尺寸示意图Figure 1 Schematic diagram of the transitionsection dimensions

此焦炭塔过渡段尺寸达到了∅9080 mm×545 mm,且截面形状不规则,受自由锻压机净空限制,无法采用自由锻的形式整体锻造,若采用分段组对拼焊结构,单段锻造难度大、组焊工艺复杂、制造工序冗长。

该过渡段锻件材质为14Cr1Mo,化学成分要求P≤0.01%,S≤0.005%,-20℃冲击吸收能量KV2≥60 J,500℃条件的Rp0.2≥175 MPa。通过对过渡段整体形状、尺寸及性能要求的研究,制定采用油压机仿形锻造开坯,然后在辗环机上进行仿形轧制的成形工艺方案,使锻件截面充分接近成品形状,尽量减小截面尺寸。随后进行热处理、机加工将锻件加工到成品图纸要求。通过该工艺,可实现该产品的整体近净成形制造,提高制造质量,缩短制造周期。

2 过渡段的仿形轧制制造工艺

工艺流程:钢锭冶炼—仿形锻造开坯—仿形轧制—锻后热处理—粗车—超声检测—性能热处理—本体取样、检验—精车—包装发货。

下面将按照过渡段锻件的生产工序过程,描述锻件在生产过程中的制造技术及相关控制措施。

2.1 钢锭冶炼

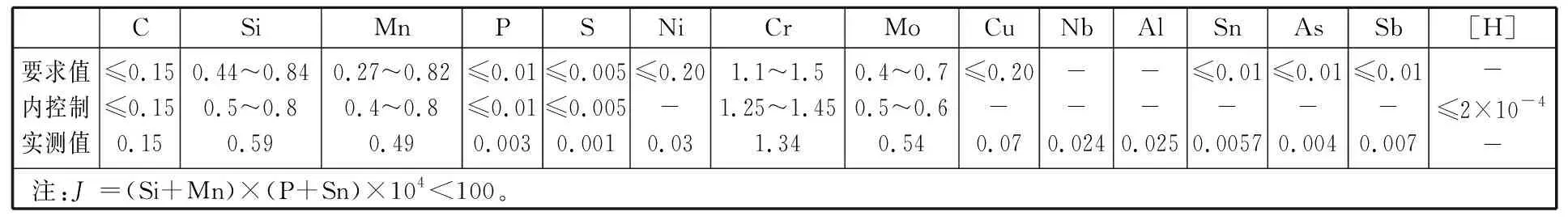

锻件生产使用的钢锭,应采用电炉或氧气转炉冶炼、精炼炉精炼、真空脱气加真空浇注的工艺生产,并且浇注过程中应严格控制真空度、浇注温度、浇注速度。为保证锻件具有良好的、均匀的综合力学性能,必须将钢锭的化学成分严格控制在一定范围内。对钢锭取样分析,检测要求及结果见表1。

表1 化学成分分析(质量分数,%)Table 1 Chemical composition analysis(mass fraction,%)

2.2 仿形锻造开坯

将化学成分检验合格的钢锭送锻压车间装炉加热,升温过程采取阶段式加热,并有足够的保温时间。锻件经加热后出炉送至油压机上进行锻造时,首先对钢锭进行倒棱、滚圆、热剁水口冒口工序,充足的切除量确保锻件夹杂物少、无缩孔及严重偏析等缺陷;然后经过镦粗、拔长工序;再经镦粗后冲孔,进一步去除钢锭心部疏松区域,最后通过异形马杠完成锻件仿形扩孔工序,整个锻造开坯过程结束。仿形锻造开坯示意见图2。

图2 实际仿形扩孔过程Figure 2 Actual profiling reaming process

2.3 仿形轧制

仿形开坯后的锻件回炉加热并保证有足够的保温时间,将加热保温后的锻件出炉转运至径轴向辗环机上进行仿形截面的轧制工序;根据过渡段的异形截面设计了芯辊模具,使轧制后的截面形状和尺寸与成品尺寸相似,轧制完成后将锻件转运到料区空冷至室温,然后进行正火热处理工序。仿形轧环过程见图3。

图3 实际仿形轧制过程Figure 3 Actual profiling rolling process

2.4 锻后热处理

锻件轧制成形后进行正火热处理,锻件装井式电阻炉加热,采用阶梯式升温的方式升温,并设定一定的保温时间,保温结束后出炉空冷至室温,目的是使组织均匀化以及为后续性能热处理做准备。待锻件表面温度降至室温后,首先对锻件外形尺寸进行检查,确保满足机加工尺寸要求。

2.5 粗车

锻后热处理的锻件按照粗车加工图纸在立式数控车床上进行粗车加工,单边预留余量≥15 mm,规定尺寸公差按GB/T 1804—2000中m级执行;加工到符合粗车图纸尺寸后对锻件进行100%超声检测,锻件超声检测缺陷符合NB/T 47013.3—2015中表11中Ⅱ级要求则视为锻件合格。

2.6 锻件性能热处理

锻件的性能热处理采用淬火+高温回火工艺,淬火采用水冷工艺,高温回火后采用空冷。锻件热处理过程中,锻件上下端面0°与180°的位置各放置一只热电偶,用来精确监控锻件在实际加热过程中的升温情况,保证其在要求范围内。

2.7 本体取样、性能检测

按照技术条件规定,产品需逐件进行性能试验,取样位置在T/2处,T为厚度,取样位置见图4。

图4 试块的取样位置Figure 4 The sampling location of the sample block

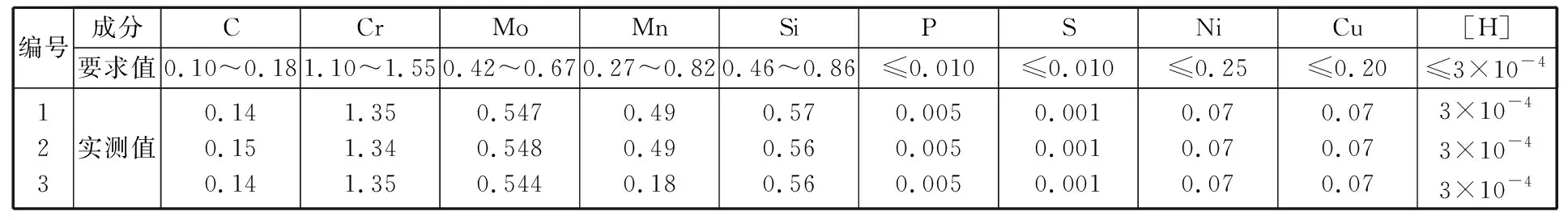

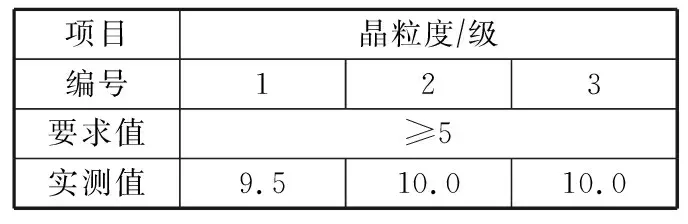

按照技术规范要求需对锻件进行室温与高温拉伸试验、-20℃冲击吸收能量检测、晶粒度检测、化学成分分析试验等检测工作,检测结果见表2~表4,各项检测结果均符合技术条件要求。

表2 锻件的化学成分(质量分数,%)Table 2 Chemical compositions of forging(mass fraction,%)

表3 锻件的力学性能Table 3 Mechanical properties of forgings

表4 锻件的晶粒度Table 4 Grain size of forgings

2.8 精车

锻件性能检测合格后,在CNC数控立车上进行精加工,加工至图纸要求尺寸,对锻件表面按NB/T 47013.4—2015中进行磁粉检查,检测结果符合NB/T 47013.4—2015Ⅰ级规定。

3 结语

该过渡段采用仿形轧制成形的制造工艺,完成制造及检验时间短,且制造过程中没有进行任何焊接作业,经检查,外观尺寸和各项指标均满足设计要求,表明该制造工艺流程是合理可行的,且在大型环锻件制造领域具有先进性和推广价值。过渡段仿形轧制工艺的应用成功,打破了传统自由锻及锻焊工艺的限制,为大型压力容器向大型化发展创造了有利条件,为今后类似设备中的零件制造提供了宝贵经验。整锻一体化成形工艺能够大大提高锻件的质量,降低生产成本,缩短生产周期,是典型的短流程、高质量、绿色制造工艺。