煤化工污水处理工艺技术设计

2022-04-08翟忠伟崔占民

翟忠伟,崔占民

(沈阳莱科知源环保科技有限公司,辽宁 沈阳 110166)

0 引 言

以某项目的煤制芳烃产生的化工综合污水为水质案例进行设计,设计处理量为120 m3/h。该案例水质成分复杂,氨氮、COD、酚含量较高,且含石油类、盐类及大量难降解的物质,污染程度高,处理难度大。

本次设计选择厌氧反应工艺+SBR工艺+高级氧化+固氮脱碳氮滤池(沈阳莱科知源环保集团的专利技术)组合工艺处理,以保证COD、氨氮、酚及难降解物质的去除,有效控制能耗比。

SBR池作为生化处理段的核心工艺,投加磷盐溶液,以满足微生物生长对营养物的需求。臭氧高级氧化技术作为深度处理段的预处理工艺,具有直接氧化去除COD的作用,同时又增加了可生化性。固氮脱碳氮滤池集吸附、氧化及过滤于一体,配备了物联网+智能化控制系统,能有效地控制硝化和反硝化进程。

通过智能控制系统在反硝化区投加甲醇以加速其反硝化进程,避免硝态氮及亚硝态氮的长时间累积对系统的运行产生不良影响。系统内部运行碱度不足时,可随时补充氢氧化钠溶液,以满足硝化段对碱度的需求。智能控制溶氧曝气设备的运行,氨氮的处理效果明显,出水效果好。

固氮脱碳氮滤池作为本次深度处理段的除碳、脱氮的核心工艺,对系统出水是否达标起到关键性作用。

设计出水执行GB 8978-1996《污水综合排放标准》中二类污染物-石油化工行业一级标准。

1 进出水水质及工艺流程的设计

1.1 水质和水量的设计

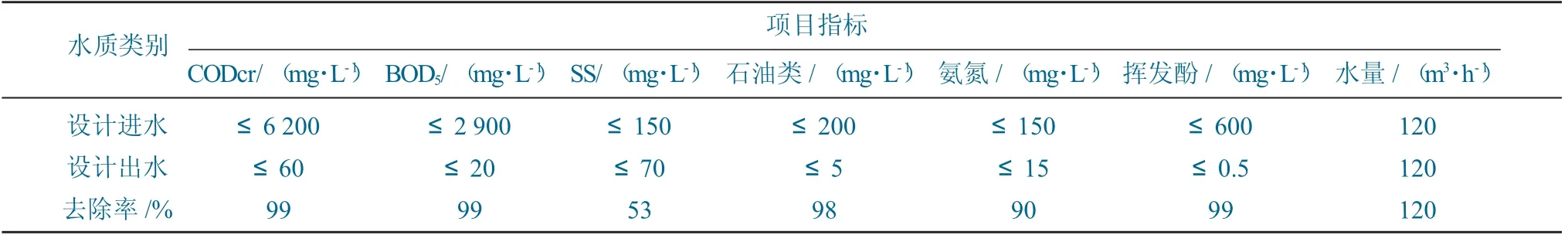

设计水质和水量的计算数据见表1。

表1 设计水质和水量的计算数据Table 1 Calculation data of design water quality and quantity

1.2 污水处理工艺流程的设计

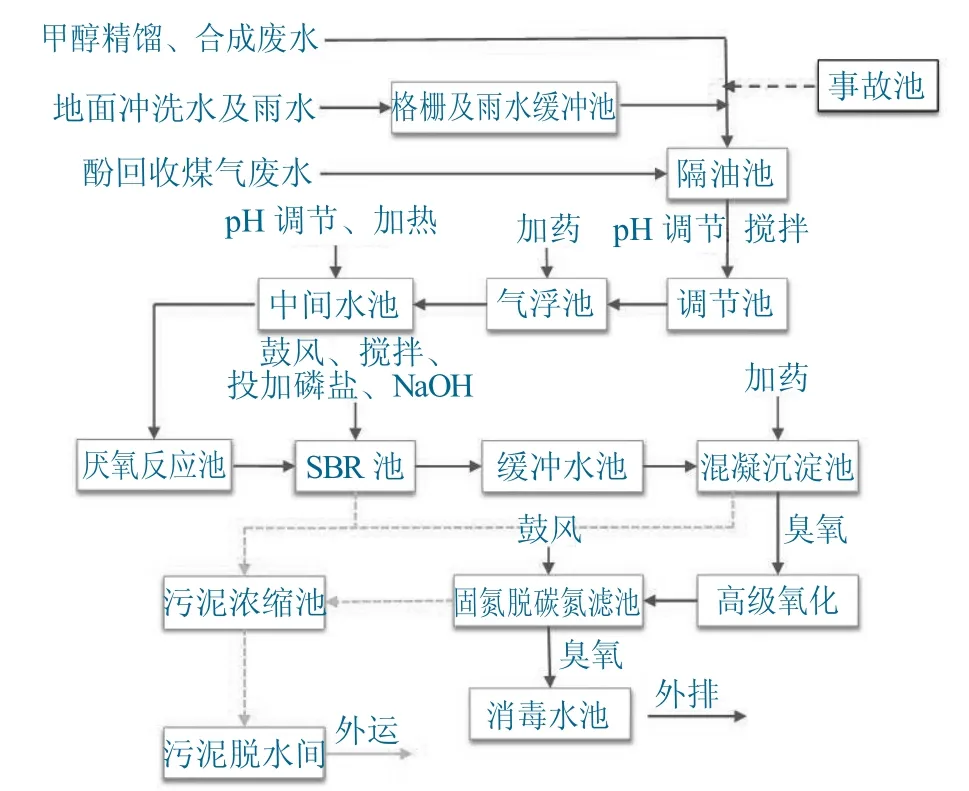

污水处理工艺流程如图1所示。

图1 污水处理工艺流程Fig.1 Sewage treatment process

1.3 设计说明

污水处理站工艺流程主要由预处理、生化处理和深度处理3个工段和污泥处理段组成。

1.3.1 预处理单元预处理单元包括隔油池、调节池、气浮池。

案例水质中煤气化废水、地面冲洗水及初期雨水中含有大量的油类物质,包括重油、轻油、乳化油等。

所以,应设置隔油池和气浮机2套除油系统。气浮机出水自流进入中间水池。

隔油池出水先进入调节池,调节水质水量后进入后续处理设施。

1.3.2 生物处理单元

生物处理单元包括厌氧反应池、SBR池。

隔油池来水进入厌氧反应池,通过采用厌氧生物处理降解大部分的污染物质,使得污水能在后续的好氧单元里以较少的能耗和较短的停留时间下得到处理。

废水经过厌氧处理后仍残留较多污染物,需进一步进行好氧处理。好氧工艺采用了SBR池,其整个运行周期由进水、反应、沉淀、出水和闲置5个基本工序组成。

曝气和缺氧搅拌根据水质反复多次交替运行,SBR池的主要功能是除碳、硝化。

1.3.3 深度处理单元

深度处理工艺主要包括混凝沉淀、高级氧化和固氮脱碳氮滤池工艺。

好氧出水经过混凝沉淀和高级氧化后,去除了部分污染物质。

高级氧化采用臭氧氧化工艺,利用臭氧的强氧化能力将污水中的大分子及不饱和发色基团进行断链和断键处理,可有效地将大分子有机物转化为分子质量较小的有机物,提高了污水的可生化性和污水的B/C比。

污水进入后续的固氮脱碳氮滤池进一步处理。固氮脱碳氮滤池工艺在深度处理段,利用设备的智能化控制技术,营养源二次配比,可对污水进行深度硝化和反硝化,除碳、脱氮效果好。

对从固氮脱碳氮滤池出来的污水进行消毒处理,杀灭水中的病原微生物,达标排放。

1.3.4 污泥处理单元

污泥处理工段主要包括污泥浓缩池及污泥脱水间等单体。

气浮浮渣、SBR池、固氮脱碳氮滤池排出的剩余污泥,及混凝沉淀排出的化学污泥分别进入污泥浓缩池,在污泥浓缩池进行充分混合、浓缩,之后,经污泥泵提升至污泥脱水间进行脱水处理,脱水后的泥饼直接外运处理。

2 工艺设计

2.1 水质分析及核心工艺选择

案例水质中,酚回收污水、低温甲醇洗装置污水、甲醇合成污水、甲醇蒸馏污水中含有大量的油类物质,浓度高达500 mg/L,包括重油、轻油、乳化油等。

该废水特性为高氨氮、高COD、高酚、高油、高盐类,含大量难降解的物质,污染程度高,处理难度大,尤其是氨氮和酚的去除。

对于高浓度有机废水,采用物化方法或直接利用好氧处理,由于运行费用高、耗能大,且很难达到预期的处理效果。

因此,为保证达到预期的处理效果,控制能耗比,本次设计选择厌氧反应工艺+SBR工艺+高级氧化+固氮脱碳氮滤池组合工艺处理,以保证COD、氨氮、酚及难降解物质的去除,同时有效控制能耗比。

SBR池作为生化处理段的核心工艺,投加磷盐溶液,以满足微生物生长对营养物的需求。

臭氧高级氧化技术作为深度处理段的预处理工艺,可有效地将大分子有机物转化为分子质量较小的有机物,具有直接氧化去除COD的作用,同时又能增加可生化性,可为后续的二次生化处理奠定良好基础。

固氮脱碳氮滤池集吸附、氧化及过滤于一体,配备了物联网+智能化控制系统,能有效控制硝化、反硝化进程。

为了避免硝态氮及亚硝态氮的长时间累积对系统的运行产生不良影响,同时充分利用反硝化产生的碱度,通过智能控制系统在反硝化区投加甲醇,以加速其反硝化进程。

系统内部运行碱度不足时,通过智能控制系统,可随时补充氢氧化钠溶液,以满足硝化段对碱度的需求。

智能控制溶氧曝气设备的运行,氨氮的处理效果明显,出水效果好。

固氮脱碳氮滤池作为本次深度处理段的除碳、脱氮的核心工艺,对系统出水是否达标起到关键性作用。

2.2 工艺设计

2.2.1 初期雨水缓冲池

初期雨水缓冲池的设计参数如下。

(1)收集时间:30 min。

(2)主要建构筑物:1座缓冲池,9.3 m×5.5 m×3.0 m,钢砼结构。

(3)主要设备:2台潜污泵,Q=20 m3/h,H=16 m,N=2.2 kW。

2.2.2 隔油池

隔油池的设计参数如下。

(1)表面负荷:2.8 m3/m2/h。

(2)主要建构筑物:1座隔油池,7.0 m×7.0 m×7.7 m,钢砼结构。

2.2.3 调节池

调节池的设计参数如下。

(1)HRT=24 h。

(2)主要建构筑物:1座调节池,22.5 m×22.0 m×6.5 m,钢砼结构。

(3)主要设备:2台离心泵(1用1备),Q=130 m3/h,H=10 m,N=5.5 kW。

(4)潜水搅拌机2台,7.5 kW。

2.2.4 事故池

事故池的设计参数如下。

(1)HRT=24 h。

(2)主要建构筑物:1座事故池,22.5 m×22.0 m×6.5 m,钢砼结构。

(3)主要设备:2台离心泵,Q=80 m3/h,H=12 m,N=5.5 kW。

2.2.5 气浮池

气浮池的设计参数如下。

(1)表面负荷:3.0 m3/m2/h。

(2)回流比:30%~45%。

(3)主要建构筑物:1座气浮池,12.0 m×4.0 m×3.5 m,钢砼结构。

(4)主要设备:2套涡凹气浮机,2.2 kW。

(5)反应器搅拌机:2台,7.5 kW。

(6)链条式连续刮渣机:1台,0.55 kW。

2.2.6 中间水池

中间水池的设计参数如下。

(1)HRT=0.5 h。

(2)主要建构筑物:1座中间水池,5.0 m×2.6 m×5.5 m,钢砼结构。

(3)主要设备:2台离心泵,Q=135 m3/h,H=35 m,N=30 kW。

2.2.7 厌氧反应池

厌氧反应池的设计参数如下。

(1)HRT=6.1 h。

(2)主要建构筑物:1座厌氧反应池,φ10.0 m×22 m,钢砼结构。

(3)主要设备:2台离心泵,Q=250 m3/h,H=6 m,N=7.5 kW。

(4)厌氧反应器三项分离器:32组。

(5)厌氧反应器气水分离器:2套。

(6)厌氧反应器泥水分离器:2套。

(7)厌氧反应器布水系统:2套。

2.2.8 SBR池

SBR池的设计参数如下。

(1)氨氮负荷:0.05 kgNH3-N/(kgMLSS/d)。

(2)污泥负荷:0.067 kgBOD/(kgMLSS/d)。

(3)污泥浓度:3 500 mg/L。

(4)溶解氧浓度:2.0 mg/L。

(5)氧利用率:23%。

(6)工作周期:12.0 h。

(7)主要建构筑物:4座SBR池,22.5 m×22.0 m×6.5 m,钢砼结构。

(8)主要设备:16台潜水搅拌机,N=7.5 kW。

(9)旋臂式滗水器:4台,Q=360 m3/h,N=0.75 kW。

(10)LECO高效曝气器(沈阳莱科知源环保集团专有产品):360套;充氧能力:2~12 m3/个;氧利用率:18%;规格:φ52 mm×1 200 mm。

2.2.9 缓冲水池

缓冲水池的设计参数如下。

(1)HRT=4 h。

(2)主要建构筑物:1座缓冲水池,10.6 m×9.0 m×5.5 m,钢砼结构。

(3)主要设备:2台离心泵,Q=140 m3/h,H=10 m,N=7.5 kW。

2.2.10 混凝沉淀池

混凝沉淀池的设计参数如下。

(1)表面负荷:1.5 m3/m3·h。

(2)主要建构筑物:1座沉淀池,15.9 m×7.5 m×6.6 m,钢砼结构。

(3)主要设备:2台框式搅拌机;转速:65 r/min;N=1.5 kW。

2.2.11 高级氧化池

高级氧化池的设计参数如下。

(1)HRT=45 min。

(2)主要建构筑物:1座氧化池,10.6 m×4.2 m×5.5 m,钢砼结构。

(3)主要设备:臭氧发生器:1台;臭氧产量:2.0 kg/h;N=16 kW。

(4)钛金曝气盘:20套;直径100 mm。

2.2.12 固氮脱碳氮滤池

固氮脱碳氮滤池的设计参数如下。

(1)氨氮负荷:0.08 kgNH3-N/(kgMLSS/d)。

(2)总氮负荷:0.03 kgTN/(kgMLSS/d)。

(3)容积负荷:5 kgBOD5/(m3·d)。

(4)主要建构筑物:2座固氮脱碳氮滤池,6.5 m×6.5 m×5.6 m,钢砼结构。

(5)主要设备:复合滤料,200 m3,2~3 mm,4~6 mm;

(6)专用滤板布水系统(沈阳莱科知源环保集团专有产品):2套。

(7)溶氧曝气器(沈阳莱科知源环保集团专有产品):2套。

(8)水泵:2台,Q=150 m3/h,H=12 m,N=5.5 kW。

2.2.13 消毒清水池

消毒清水池的设计参数如下。

(1)主要建构筑物:1座清水池,8.9 m×7.4 m×5.5 m,钢砼结构。

(2)主要设备:2台潜水泵,Q=135 m3/h,H=35 m,N=30 kW。

2.2.14 污泥浓缩池

污泥浓缩池的设计参数如下。(1)浓缩污泥量:240 t/d。

(2)进泥含水率:98%~99.7%。

(3)出泥含水率:96%~98%。

(4)出泥量:70 t/d。

(5)主要建构筑物:1座污泥浓缩池,8.0 m×5.5 m×6.0 m,钢砼结构。

2.2.15 污泥脱水间

污泥脱水间的设计参数如下。

(1)污泥体积:8.7 m3/h。

(2)进泥含水率:98%。

(3)产泥含水率:80%。

(4)运行速度:8 h/d。

(5)主要建构筑物:1座污泥脱水间,11.9 m×8.6 m×6.0 m(两层),框架结构。

(6)主要设备:带式压滤机,1套,带宽:1.2 m,N=2.2 kW。

(7)螺杆泵:2台,Q=10.5 m3/h,H=0.2 m,N=4 kW。

2.3 运行成本设计计算

本次设计运行成本只考虑设备的电费和药剂费,其他费用,如管理费、污泥运输费、检修费等与设计关联不大,本次设计不考虑。

药剂费的计算见表2。

表2 药剂费的计算Table 2 Calculation of pharmaceutical charges

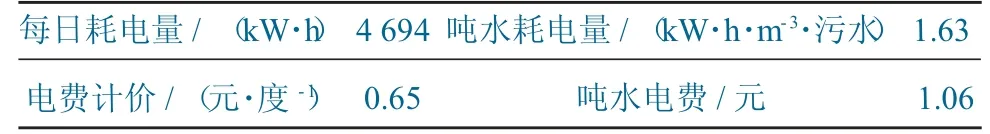

电费的计算见表3。

表3 电费的计算Table 3 Calculation of electricity charges

由表1、表2数据计算所得:药剂费+电费为2.08元/t水。

本次设计的吨水处理药剂费为1.02元。根据行业经验,一般煤化工污水,如焦化污水,不同的工艺、水量、水质指标,吨水处理药剂费用一般在1.5~2.2元之间(水量特别小,污染物浓度特别高的除外)。

本次设计选择的厌氧工艺,提高了好氧工艺SBR的去除率,固氮脱碳氮滤池的智能化控制技术,营养源的二次配比,再次降低了整个工艺过程的药剂使用量。

吨水电费为1.06元,属于理论设计值。实际运行中,采用变频控制运行,费用会稍低。SBR工艺属于间歇运行工艺,实际运行中,根据水量情况调整运行周期,吨水电费会存在浮动。

本次设计吨水电费相对于一些煤化工的焦化污水能耗比低,工艺选择合理。

3 结 语

基于本案例煤化工污水的特性,设计先除油,选择了以除COD、氨氮、酚、难降解物质效果良好的核心工艺组合,保证设计预期出水效果。

COD、氨氮、酚类的有效去除率>90%,能耗比合理,其中,吨水电耗为1.06元,吨水药剂费为1.02元,相比于国内外类似水质运行费用偏低,类似案例水质可参考焦化废水、煤制甲醇、煤制烯烃、煤制石油等项目水质设计案例的数据。