纯电动汽车产品平台化试验验证方案研究

2022-04-08刘荣昌左跃云邓刚

刘荣昌 左跃云 邓刚

(1.东风汽车集团有限公司技术中心,武汉 430058;2.国家汽车质量监督检验中心(襄阳),襄阳 441004)

主题词:平台化 试验验证 电动汽车

1 前言

为了充分发挥大规模制造带来的成本节约优势,平台化模式在汽车行业得到了应用。产品的平台化制造以产品的平台化设计开发为基础,各大汽车集团根据自身特点开发出不同的平台,如大众汽车发动机横置模块化(Modularer Querbaukasten,MQB)平台,其目标是整合原有的产品平台,从而形成一个全新的扩展性更强的统一平台。丰田新全球架构(Toyota New Global Architecture, TNGA)平台,将新的架构平台重新分为混动、前驱、后驱3大类产品平台。与传统开发模式相比,平台化模式具有节约开发成本、分摊制造和采购成本、产品衍生能力强、新品开发时间短、质量更易保障的优势。汽车产品平台化模块的验证显得尤为重要,采用平台化开发模式,解决了一个车型的问题,就等于解决了该平台上所有衍生车型的问题,从而大大减少了验证成本和时间,降低了同架构车型开发周期和风险,得到验证的工程方案可以应用于该架构中任意一款车型,产品质量的提升以及售后的反馈都将从中获益。本文以某平台开发为例,设计试验矩阵,试验方案、试验流程,为后续平台开发的试验验证工作提供参考。

2 平台介绍

2.1 平台开发边界

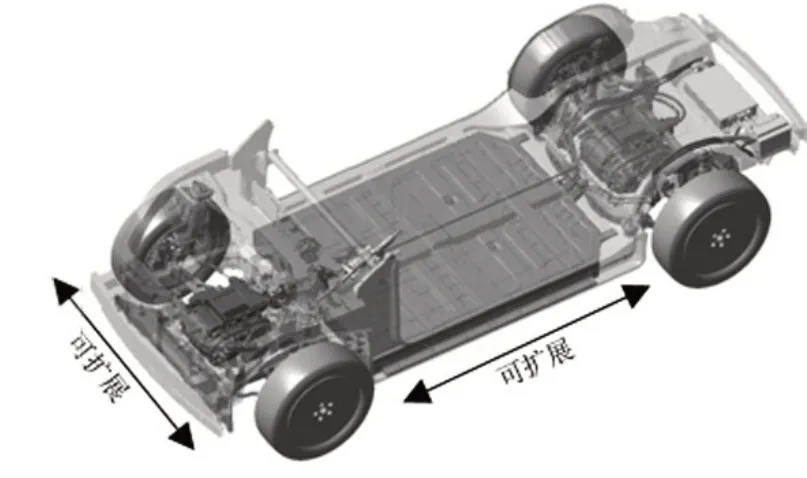

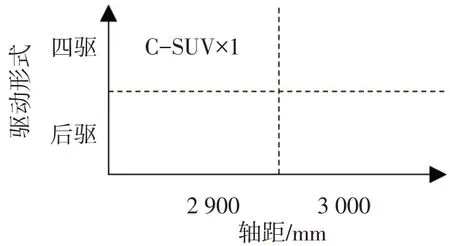

某纯电动汽车平台开发范围包括悬架系统、转向系统、制动系统、冷却系统、悬置系统、传动系统、热管理系统、新能源动力系统、下车体、空调系统、电器系统,如图1所示。平台轴距和轮距可调,覆盖中型车辆市场,包括4种车型:C级SUV,D级Sedan,D级SUV,D级MPV。驱动形式包括后驱和四驱,各车型主要配置和参数见下表1。

表1 平台覆盖车型配置

图1 可扩展的电动汽车平台

2.2 平台开发阶段

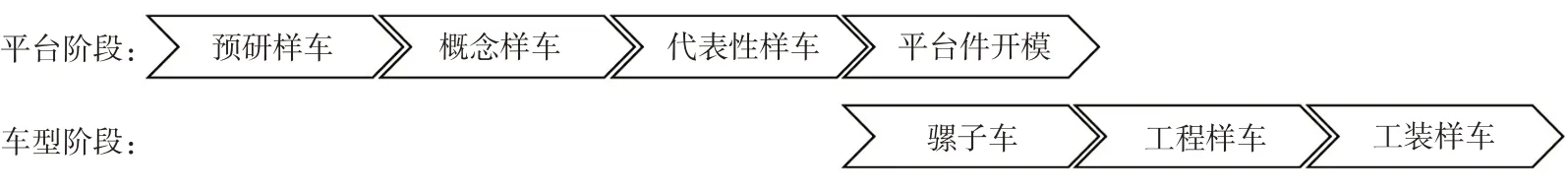

平台开发样车分为3个阶段:

(1)预研样车

平台开发项目启动前,利用现有平台(车型)改制,进行关键性能评估、关键总成技术评估及开发成本、整车成本评估,为平台开发项目启动提供决策依据或进行方向性选择的试制样车。

(2)概念样车

平台开发项目启动前,利用现有平台(车型)和部分有代表性的新设计平台件,进行平台布置验证、被动安全、悬架接口、底盘耐久等重点性能摸底的试制样车。

(3)代表性样车

根据概念样车试验结果,改进、固化所有平台件设计定义,进一步详细验证平台和子系统性能的试制样车。

本文以代表性样车的试验为例。平台开发完成,车型开发阶段需要针对车型定义,开展车型特有的骡子车、工程样车、工装样车试验,平台与车型的关系见图2。

图2 平台样车开发阶段

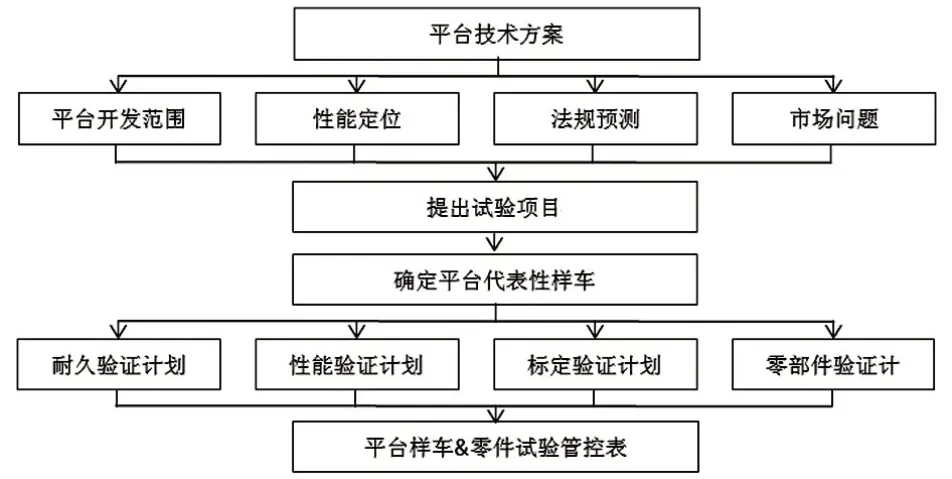

3 平台代表性样车试验验证流程

平台代表性样车试验目的是对总体设计方案进行全面验证,因此从平台技术方案的分析入手开展试验验证方案。对平台开发范围、平台性能定位、平台生命周期内的法规预测以及以往车型的市场问题,防止再发生进行分析。根据试验项目历史数据库梳理出针对该平台的试验项目,并进行试验覆盖率分析,进一步对试验项目进行合并和整理,进行试验设计,然后将不同的试验项目合理有序的安排在各个试验车辆上,并编制可靠耐久试验计划、性能验证计划、标定试验计划、零部件试验计划。汇总成为平台样车和零部件试验管控表。试验完成后对试验结果进行评估,提出对总体方案的修正和完善意见,进行方案迭代,平台代表性样车试验验证流程如图3。

图3 平台试验验证方案流程

3.1 法规预测

平台的生命周期通常为10年以上,因此对法规的预测极其重要。通过提前跟踪法规演变情况,提前对平台样车需要满足的性能要求进行梳理,包括强制性法规和自愿认证项目,部分新能源汽车专项强制性法规见表2,自愿认证项目见表3,在平台开发阶段提前规划。

表2 新能源汽车专项强制性法规(部分)

表3 自愿认证项目(部分)

3.2 性能目标

在平台设计阶段,需要制定平台的性能目标,比如具有竞争力的动力性指标,满足GB/T 36980—2018电动汽车能量消耗率限值经济性指标,满足当量里程10年或30×10km 的可靠耐久指标、满足被动安全指标,制动性能、操控性能、振动与噪声、热管理(空调性能、高低温续驶里程衰减率)、水管理、电磁兼容指标,在平台设计阶段提前布局。

3.3 市场问题

根据历史质量问题梳理出防止再发生清单,分析质量问题机理,检讨试验项目,改进试验方法,提高试验过程中问题检出率。

4 试验项目分布

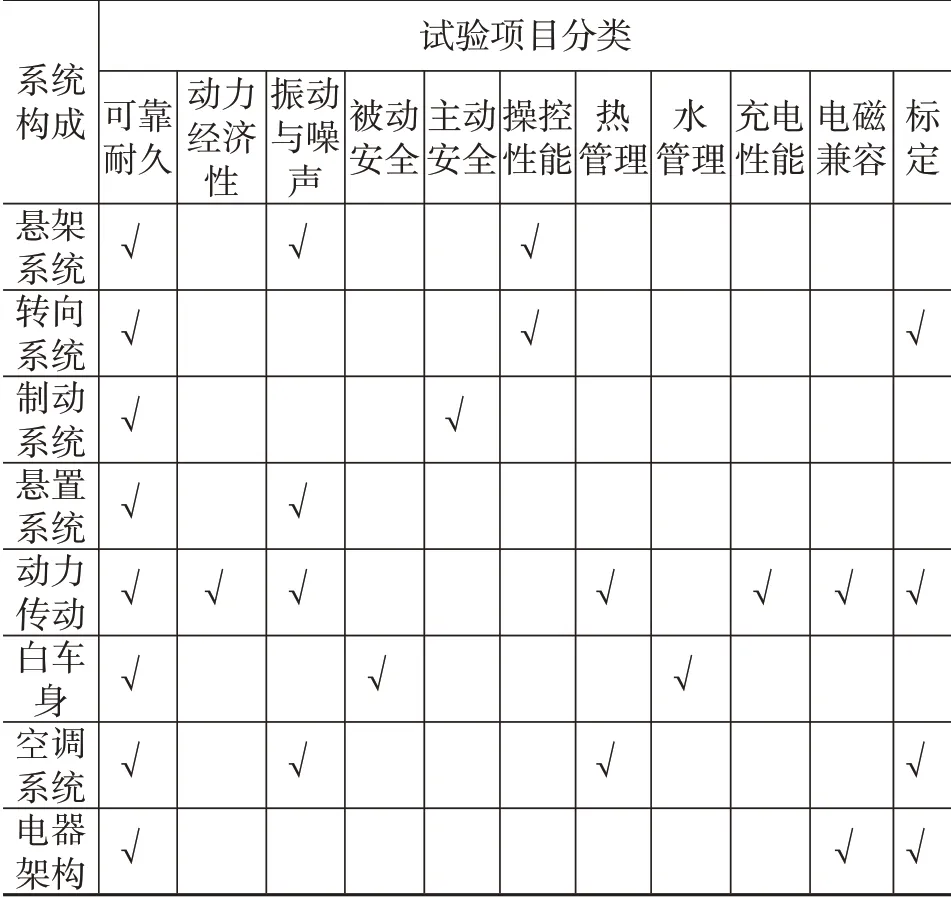

根据性能维度的分解,按照可靠耐久、动力经济性、振动与噪声、被动安全、制动性能、操控性能、热管理、水管理、充电性能、电池兼容进行分类如表4。同时识别平台与车型之间的试验验证关系如表5。

表4 平台阶段试验项目分类

表5 平台与车型试验项目

4.1 可靠耐久性

耐久性能是平台开发阶段的重点验证内容,针对底盘、动力系统、下车体接口耐久性进行考核,主要受车辆动力系统、悬置、底盘、车身系统技术方案差异和整车整备质量/轴荷分布的影响。在代表性样车上主要开展整车道路耐久试验,包括动力传动系统耐久试验和承载系耐久试验;同时在开发前期借助轴耦合和轮耦合道路模拟试验机开展台架试验快速验证,尽早识别结构耐久风险并进行改善。

4.1.1 承载系耐久

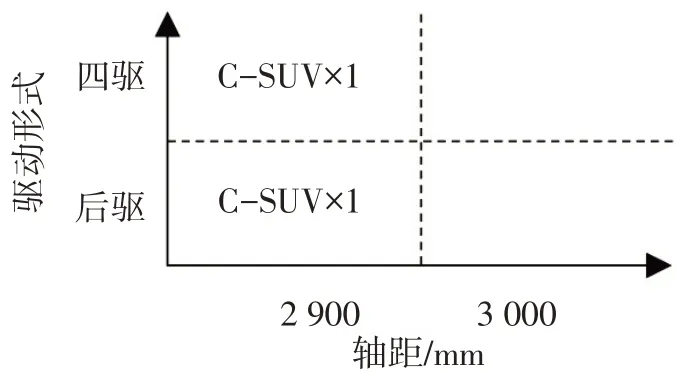

承载系耐久与整车质心高度、轴距、轮距、整备质量因素相关,针对平台的覆盖车型对配置进行解读,采用正交分解的方法,分析得出四种车型重心和轮距均不同,对前后轮载荷的影响无法视同,选取4种车型开展试验,并且开展对比试验,每种车型选取2台,如图4所示。

图4 承载系耐久性试验车型选取

4.1.2 动力传动系统耐久

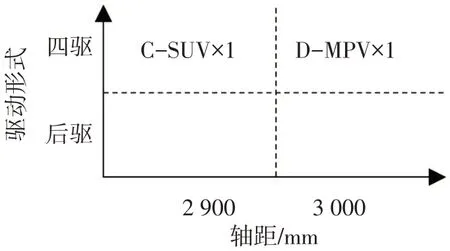

动力传动系统耐久针对电驱动和转向系统极限工况考核,如长时间上坡、长时间全负荷行驶工况。一般包括山区行驶、变工况行驶、高速行驶、坏路行驶,试验样车覆盖后驱、四驱车型,每种车型各选取2台,如图5所示。

图5 动力传动系统耐久性试验车型选取

4.1.3 轴耦合道路模拟试验

整车在试车场或用户道路条件下行驶中采集的道路信号在室内台架上重现的试验方法为轴耦合道路模拟试验,主要应用于对底盘悬架的可靠性试验,将车轮所受的力可以分解为垂直力、侧向力、纵向力、侧向弯矩、制动力矩、转向弯矩6个分力或力矩。为真实模拟在道路行驶中悬架的受力情况,根据动力总成配置,悬架形式、车辆类型,选取图6 中2 种车型进行试验。

图6 轴耦合试验车型选取

4.1.4 轮胎耦合道路模拟试验

轮胎耦合道路模拟试验,采用轮胎和液压作动器直接相连的装夹方式,在室内模拟复现汽车轴头处的实际道路垂直振动响应,考察下车体接口耐久性。根据动力总成配置,悬架形式、车辆类型,并与轴耦合试验不重合,选取图7中2种车型进行试验。

图7 轮耦合试验车型选取

4.2 其它性能

4.2.1 动力与经济性

平台车型的整备质量、风阻、迎风面积、驱动系统方案、底盘技术方案的差异点是影响动力经济性的关键要素。平台开发阶段,动力经济性以零部件系统级验证为主,整车验证主要开展:

(1)对驱动系统(电机、电池)搭载在实车上的效率及能力进行测试摸底;

(2)通过代表性样车的实测整备质量、风阻、迎风面积评估整车的动力性、经济性。并通过试验与仿真的对标,分析差异点并进行优化;

(3)开展使用动力性评价和优化,为后续车型的开发打好基础。

主要开展中国轻型汽车行驶工况CLTC(China Light-duty Vehicle Test Cycle,CLTC)续驶里程及能量消耗率测试,选取图8中2种车型进行试验。

图8 动力经济性试验车型选取

4.2.2 振动与噪声

平台车型的电驱动总成、底盘方案、悬置方案的差异点是影响振动与噪声(Noise、Vibration、Harshness,NVH)性能的关键要素。NVH 性能在平台开发阶段主要验证:

(1)怠速振动噪声:对辅机系统进行振动噪声摸底与及优化;

(2)定速振动噪声:验证仿真结果,试验对标优化,对底盘系统振动传递函数,杆件模态,安装点动刚度目标摸底与优化;

(3)加减速振动噪声:验证悬置匹配的刚度,模态目标达成摸底与优化,验证电动总成搭载后振动噪声及避频目标。

根据平台车型电驱动总成、底盘和悬置系统的方案差异评估,1台两驱车+1台四驱车可以满足NVH性能验证需求;其它因悬架姿态不同导致底盘零件有差异的车辆,可与其它专业共用进行性能摸底,选取图9中2种车型进行试验。

图9 振动与噪声试验车型选取

4.2.3 整车安全

4.2.3.1 被动安全

平台被动安全主要考核前后防撞梁,前纵梁、边纵梁的防撞性能,其中主要考察平台性能的碰撞工况总共有7项,在平台开发阶段,均需开展实车验证和优化。

(1)正面碰撞工况:正面100%重叠刚性壁障碰撞试验、正面40%重叠可变形壁障碰撞试验、正面25%偏置碰撞试验;

(2)侧面碰撞工况:可变形移动壁障侧面碰撞、侧面碰撞和侧面柱碰撞试验;

(3)后部碰撞工况:法规后碰撞按GB 20072—2006《乘用车后碰撞燃油系统安全要求》。

平台车型的整备重量差异是影响碰撞性能的最主要因素。

(1)正面碰撞:对前端车身结构相同的平台车型来说,主要影响因素为车辆重量和机舱布置;

(2)侧面碰撞:对侧面车身结构相同的平台车型来说,主要影响因素为车辆重量、轴距、座椅基准点坐标以及姿态的高低;

(3)后部碰撞:对于后部车身结构以及布置相同的平台车型来说,主要影响因素为车辆重量。

基于整备质量考虑,验证D-MPV 四驱车型全工况;考虑前舱电动总成布置对纵梁变形的影响,验证D-MPV 后驱车型25%偏置碰;考虑轴距和姿态的影响,验证C-SUV 四驱侧面碰撞和侧面柱碰撞(试验矩阵如图10所示)。

图10 被动安全试验车型选取

4.2.3.2 主动安全

制动系统技术方案、平台车型的轴荷分布、质心高度、轮胎滚动半径的差异是影响制动性能的关键要素。制动性能平台开发阶段主要对制动性能进行验证,高级驾驶辅助系统(Advanced Driver Assistance System,ADAS)在平台开发阶段不具备验证条件。结合制动系统技术方案和整车参数条件(整备质量、轴距、质心高度),验证平台制动性能的上、下边界。

(1)关键验证项:制动距离、踏板感、制动热衰退等;

(2)验证思路:每款车型选取整车整备质量最大配置进行制动性能验证;不同轮胎规格也需更换零部件验证制动性能;选取2种车型进行试验,如图11所示。

图11 制动性能试验车型选取

4.2.4 操控与驾乘舒适性

平台车型的整备质量、质心位置、轴距、轮距、驱动形式和悬架硬点的差异是影响操控与驾乘舒适性的关键要素。在平台开发阶段,操控与驾乘舒适性维度主要需验证:

(1)悬架硬点与设计值差异;

(2)悬架运动学特性;

(3)底盘调校,验证性能边界;

(4)轮胎选型、EPS调试(功能验证)。

选取2种车型进行试验,如图12所示。

图12 操控与驾乘舒适性试验车型选取

4.2.5 水管理/电磁兼容/充电性能/功能安全

在平台开发阶段,对水管理/电磁兼容/充电性能开展摸底试验,识别和改善风险项:

(1)涉水试验(三电系统防护密封性能、下车体结构设计验证);

(2)匀速/急加速/急减速工况下的磁场辐射、电场抗扰、车辆复杂电磁环境适应性;

(3)慢充时间、快充时间、充电兼容性、充电抗扰。

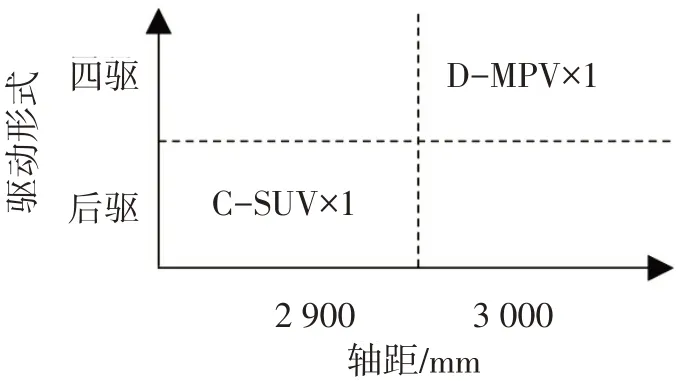

平台开发阶段需要对扭矩驱动控制、12 V低压供电、高压触电伤害、转向、制动、四驱方案进行功能安全验证;平台车型电驱动、转向、制动的控制系统方案一致,电池包的高压系统方案一致。因此,功能安全对车型无要求,具备两驱和四驱车型即可,沿用电磁兼容车辆。功能安全可以沿用其它专业完成试验后的样车资源;功能安全验证有可能会对车辆造成损坏,在功能安全验证完成后,不应再开展其它试验验证。选取后驱、四驱,且SUV、MPV各1台,如图13所示。

图13 水管理/电磁兼容/充电性能试验车型选取

4.3 整车标定

除性能开发外,平台阶段需要进行部分标定,包括热管理系统标定、整车控制标定、电池管理系统标定、电机控制器标定和电子驻车制动和电动助力转向系统标定。

4.3.1 热管理标定

热管理性能主要与系统方案、电池包规格、驱动形式、整车空调热负荷相关,在平台开发阶段,空气动力学不需开展实车验证,整车热管理主要需开展:

(1)系统标定;

(2)系统冷却能力试验;

(3)空调系统环境模拟试验;

(4)高低温续航/高低温充电时间。

选取乘员舱最大、最小各1 台开展试验,如图14所示。

图14 热管理标定试验车型选取

4.3.2 整车控制器标定

整车控制器在平台车上进行基础标定,整车功能开发验证,软件适配修改后移植车型开发,选取后驱和四驱方案,如图15所示,验证VCU控制策略。主要进行低温、高温驱动标定、低温、高温能量回收标定、低温、高温爬坡-驻坡标定和低温、高温驾驶性评价。

图15 VCU标定试验车型选取

4.3.3 BMS标定

平台阶段需要对电池管理系统进行标定,根据动力总成配置不同、驱动形式不同选择较重车型作为代表性样车2 台,如图16 所示。主要开展低温、高温慢充,低温、高温快充,直流转换器(Direct Current-Direct Current Converter,DC/DC)输出特性/动态负载试验/极限工况试验,DC/DC冷启动时的输出电压与输出电流试验。

图16 BMS标定试验车型选取

4.3.4 MCU标定

平台阶段需要对电机控制器进行标定,平台完成后车型适配性更改后适用,根据动力总成配置不同、驱动形式不同选择代表性样车1台,如图17所示主要开展电机系统扭矩输出特性试验、温升特性试验、电机系统动力性,极限工况转速扭矩响应特性、极限工况温升特性、最高转速峰值功率工况点特性,全转速0扭矩区域扭矩响应特性。

图17 MCU标定试验车型选取

4.3.5 EPB/EPS标定

对于电子驻车制动标定,平台阶段需要验证驻车释放、电机控制模型算法,缩短车型开发阶段标定时间;电动助力转向系统开展阻尼补充标定、摩擦补偿标定、回正补偿标定、惯性补偿标定和其它补偿标定功能逻辑适配验证,标定需要四驱样车1台,最大整备质量车型选择代表性样车1台,如图18所示。

图18 EPB/EPS标定试验车型选取

4.4 系统及零部件试验

除整车级试验外,系统及零部件试验也是平台试验验证的重要组成部分,系统试验开展转向系统台架试验和制动系统台架试验;零部件需要梳理平台件的设计验证计划,在图纸发放前完成设计验证试验(Design Verification,DV),此时可以是手工件或者软模件,在概念性样车阶段平台件DV 试验项目和样件定义后开展,主要工作是对前期设计的结构、材料、功能、性能进行综合评估,同时暴露设计过程中的问题点,并进行相应的改进,来支持商品定义及后期模具件的开发。

在代表性样车试验完成后开展过程验证(Process Verification, PV),通常必须是正式的模具件,在工程图纸发放后开展,主要工作是对产品的振动耐久、“高原、高寒和高热”的耐久、可靠及稳定性进行验证,是从供应商的量产生产线上做出来的零件。只有PV试验通过之后的零件再完成生产件批准程序(Production Part Approval Process,PPAP)审核,才具备量产供货资格。

5 结束语

本文从多个维度介绍了平台试验验证方案,各平台根据平台特点建立了合理的试验验证方案,但仍存在以下不足:

(1)每个试验对零部件的要求不同,需要根据不同试验任务对试验样车零部件成熟度提出要求;

(2)因平台验证阶段,上车体为其它车辆,A 柱和B柱为其它车型,边纵梁、前防撞梁对碰撞性能的贡献度需要分解;

(3)平台性能需分解到系统级和零部件级,建立零部件、系统和整车统一循环工况,相互验证。