熔盐电化学石墨化研究进展及展望

2022-04-07李世杰王明涌宋维力左海滨焦树强

李世杰,王明涌,宋维力✉,左海滨,焦树强✉

1) 北京理工大学先进结构技术研究院,北京 100081 2) 北京科技大学钢铁冶金新技术国家重点实验室,北京 100083

根据国际能源署的报告,2019年全球碳排放总量约为330亿吨.碳排放过多,环境问题严重.2020年12月中央经济工作会议确定要做好“碳达峰”、“碳中和”工作任务,明确了加快调整优化产业结构与能源结构,对推动污染防治技术与新能源技术发展提出了新要求.因此,控制碳排放是一个亟待解决的关键问题,碳中和已经成为全世界的坚定目标.

碳是自然界中最丰富的元素之一,其在自然界中的循环过程主要为大气中的二氧化碳(CO2)被陆地和海洋中的植物吸收,然后通过生物或地质过程以及人类活动,又以CO2的形式返回大气中.自然界中的碳资源以两种类型存在:(1)循环性资源:由植物和动物所代表的生物和二氧化碳.(2)慢循环速度资源:大量的矿物与堆积物,如碳酸盐矿物和有机质堆积物.在人类活动中,铝电解、火电厂、钢厂的应用过程中产生的CO2是碳排放的主要来源之一.CO2是导致全球变暖的主要温室气体,同时CO2中的碳处于最高氧化态,具有极高的热力学稳定性,这就阻碍了CO2的转化.此外,劣质煤、煤沥青、石油焦等含多环、杂环芳烃成分的低附加值碳基固体废弃物也是碳排放的主要来源之一,也带来了严重的环境污染[1].因此,二氧化碳和碳基固体废物定向转化为高附加值的碳基产品是一种前景广阔、成本效益高的策略[2],成为当下一个重要的研究方向.

我国天然石墨矿资源储量较大,但存在分布广、纯度低、开采加工成本高等缺陷,使得材料的应用在一些领域受到限制,因此有必要对一些炭质材料进行石墨化处理.石墨化作为一种对炭质材料进行高附加值利用的有效手段,可以较为有效的提高其性能[3].目前,制备石墨的方法主要有5类,包括高温高压煅烧法、微波加热法、化学气相沉积法、催化法以及熔盐电解法.通过对比高温煅烧[4-5]、微波加热[6]、化学气相沉积[7-8]、催化石墨化[9-10]和电化学石墨化[11-12]5种转化策略的5个代表性参数,即温度、结晶性、石墨化度、纯度、能耗,可以很明显地发现,部分石墨化转化方法存在严重缺陷.例如,高温煅烧法需要超高的处理温度和能耗,微波加热法和化学气相沉积法得到的产物结晶性和石墨化度不高,催化石墨化法得到的产物中杂质金属离子不易去除.为了进一步理解熔盐电解石墨化方法的优势,对石墨化材料的层间距基于温度的变化趋势进行分析.当采用高温煅烧时(2500 ℃以上),石墨层间距最小,即石墨化度最高[13-15].微波加热法一般需要1400 ℃高温处理.化学气相沉积法温度较低,但得到的石墨材料层间距较大,石墨化度较低.催化石墨化法普遍需要1000 ℃左右高温,且添加的金属催化剂很难完全除去.而熔盐电解工艺相对简单、合成温度相对较低、合成物质形貌可控、合成的材料化学成分比较均匀.从绿色环境发展角度而言,所用熔盐易于分离,可重复使用.因此,基于高温熔体的电化学石墨化法受到广大科研工作者的关注.

金先波教授等[11]最早开始了非晶碳向石墨的电化学转化的研究.在熔盐电化学石墨化过程中,通过阴极电化学脱氧从非晶碳中有效去除氧原子,同时碳原子实现远距离重排,形成纳米鳞片石墨.这种电化学石墨化方法已被证明适用于各种非晶碳(碳化后炭黑、低阶煤、纤维素等)[16].此外,针对炭质材料的高附加值应用问题,对其在金属离子电池中的应用进行研究分析后发现,石墨化后炭质材料主要用于锂离子电池和铝离子电池,具有非常优异的性能.然而,熔盐电解法仍然存在3个问题:(1)石墨阳极在熔盐电解过程中会产生温室气体;(2)在电化学还原过程中,非金属杂原子的脱出机制尚不清楚;(3)不同石墨化炭质材料表现出不同的离子存储能力以及反应机理不清晰.

因此,为解决上述问题,需要开发基于熔盐体系的电化学石墨化方法,对二氧化碳、固体碳等二次碳资源向高附加值石墨化碳进行转化.本文在此基础上综述了电化学石墨化各方面的研究进展,系统阐述了熔盐电解工艺,同时对炭质材料的高附加值应用进行了分析,期望为二氧化碳、固体碳等二次资源的石墨化转换提供一条新的高效策略,同时为能源存储方向提供新思路.最后,基于目前熔盐电化学石墨化面临的问题,对未来的研究方向和发展趋势进行了展望.

1 炭质材料熔盐电化学石墨化

1.1 工艺方法

目前,熔盐电化学石墨化策略已被证明是一种高效转化二氧化碳和固体碳到高石墨化度和结晶性的石墨材料新方法.在电化学石墨化过程中,固体碳的石墨化是非晶态碳中含氧官能团的氧原子被电脱氧除去,碳原子由无序状态重新排列成有序结构,从而堆积成高度有序的石墨材料.而在二氧化碳的石墨化过程中,CO2首先被吸收形成,随后发生阴极碳沉积和阳极氧析出反应.由此,CO2被电转化为具有不同形貌、组成、微结构的高石墨化碳质材料.

1.1.1 熔盐非晶碳电化学石墨化

根据碳源来分,能进行石墨化的碳主要有炭黑、石油焦、纤维素、低阶煤等,我们将分别对其工艺流程进行描述.

(1) 炭黑的石墨化.

碳化处理后的炭黑(CB)是一种传统的不可石墨化的碳,即硬炭材料.即使加热到3000 ℃,碳黑的热石墨化也是不切实际的.通常,将炭黑粉末压制成圆柱形颗粒,然后用多孔镍泡沫填充作为阴极,阳极采用石墨阳极,在2.8 V的恒定电压下在820 ℃的CaCl2的熔盐中进行电解[11].待反应结束降至室温后,将阴极取出,多次用去离子水洗涤并干燥.

(2) 石油焦的石墨化.

石油焦是一种富含碳的固体,是在世界范围内所有石油炼化企业在原油提炼以及重质烃等复杂有机分子裂解为更简单、价值更高、更轻质的石油产品过程中所产生的副产物,占原油加工质量的3%左右,含有诸多污染物.为得到高纯度的石墨材料,需要对石油焦原焦进行杂质处理,才能保证石墨产品的质量.电解前先将块状石油焦进行粉碎预处理:使用破碎机破碎并通过200目筛子使其粒度小于75 μm.将处理好的石油焦颗粒在105 ℃下干燥12 h后储存在密封容器中.将石油焦原焦末在2 MPa压力下制成直径为1.5 cm的圆片,使用多孔泡沫镍或铁丝网包裹后,用钼丝将其缠绕在不锈钢电极杆上作为阴极,石墨棒作为阳极.熔盐电解实验在CaCl2体系中进行,使用2.6 V的恒定电压下和910 ℃的温度下电解8 h[17],待反应结束降至室温后,将阴极取出产物破碎研磨后放入去离子水中多次搅拌清洗,抽滤后放入80 ℃烘箱中干燥得到粉末状电解后石油焦产物,以待后续实验需要.

(3) 低阶煤的石墨化.

地壳中含量丰富的低阶煤,即亚烟煤和褐煤,几乎占全球煤炭储量的一半.由于劣质煤的高灰分、高水分、高挥发性、低含碳量等特征,存在许多使用问题.例如,低阶煤热解后,不仅产生质量差的焦油产品,而且产生大量的粉尘.低阶煤作为天然气燃料时,会产生大量的废水.因此,使用熔盐电解法将低阶煤转化为高附加值石墨材料是一种必要的发展途径.低阶煤的石墨化主要包括前处理和后处理两部分组成[18-19].

以中国西部产的低阶克兰煤(RC)为原料.原煤经200目筛粉碎筛选,确保粒度小于75 mm.在真空烘箱中105 ℃烘干处理12 h后,样品保存在干燥的密封容器中.将RC与有机溶剂N-甲基吡咯烷酮(NMP)按1 g∶50 mL的比例在不锈钢高压釜中混合,用搅拌桨均匀搅拌.反应堆被保持在氩(99.99%)的气氛下,加热到350 ℃后取下加热罩,将反应产物冷却至50 ℃.渣油和液相通过吸附过滤装置分离.随后,溶液在真空旋转蒸发器中蒸发,得到产品并回收有机溶剂.固体产物用乙醇和去离子水反复洗涤,放入80 ℃烘箱中干燥12 h后得到超精煤.将制备的HPC粉末在2 MPa的压力下压成直径为2 cm的圆片.使用多孔泡沫镍包裹后,用钼丝将其缠绕在不锈钢电极杆上形成阴极,石墨棒作为阳极,石墨棒被用作阳极.选取干燥好的CaCl2作为电解质,电解温度设定在850~950 ℃、电解电压分别为2.2~2.6 V[18].电解后将阴极产物取出多次清洗,抽滤后放入80 ℃烘箱中干燥得到最终产物.

(4) 纤维素的石墨化.

纤维素是自然界中存在最广泛的资源之一,它通过与木质素和半纤维素结合而形成植物的主要支撑结构.由于纤维素富含芳香大分子结构,其碳质量分数高达50%~60%,是非常重要的可再生碳源.目前,大部分纤维素没有得到有效利用.因此,将纤维素开发成高附加值的碳产品,将有助于推动纤维素在材料领域的应用价值.纤维素的石墨化过程前期的碳化过程和后期的熔盐电解过程.

通常,将纤维素材料(CM)放置在水平炉中,加热到700 ℃在惰性气氛下1 h,得到含碳前体(CCP)材料.冷却至室温后,收集产品进行进一步电解实验.在典型的制备中,将CCP在10 MPa压力下制成直径为1.5 cm的圆片,使用多孔镍网包裹后,用钼丝将其缠绕在不锈钢电极杆上作为阴极,然后选择石墨棒或其他导电材料作为阳极,无水CaCl2作为电解质.在电解实验中,电解温度设定在800~950 ℃.电解时间设置为1~8 h,电解电压为2.0~2.8 V[20].电解后阴极产物取出多次清洗,抽滤后放入80 ℃烘箱中干燥得到最终产物.

1.1.2 熔盐CO2石墨化

CO2是一种无毒、化学稳定、廉价易得且环境友好的碳氧源.从资源循环利用角度考虑,将CO2作为原料进行转化利用或对其分解制备炭质材料具有潜在的研究价值和重要的研究意义.然而CO2是碳的最高价氧化物,稳定性强,热力学高度惰性,在温和的条件下很难将其直接分解,这也导致其很难再利用[21-23].研究发现,通过熔盐电化学方法使CO2转化为炭质材料是有效转化利用的重要方法之一.目前,主要研究集中在碳酸盐体系和氯化盐体系中.

熔盐电化学分解CO2通常是在纯碳酸盐或者是在含有碳酸盐的熔盐体系中进行.碳酸锂电化学分解为碳的理论分解电压最低,因此在含有碳酸锂的熔盐体系中电解CO2,有利于将CO2转化为碳.Wu等[24]等分别以铁电极作为阴极,以镍电极作为阳极,在不同比例碱性碳酸盐体系(Li2CO3、Na2CO3和K2CO3)中通入CO2,并在600 ℃、100 mA·cm-2下进行电解.电解结束后,从熔融盐中取出覆盖有碳产品的阴极进行一系列后处理,以待后续实验需要.

氯化钙作为熔盐电解质,不仅廉价易得,而且对氧离子有较高的溶解度,因而已经成为CO2捕获与电化学转换的良好溶剂.同时CaCl2易溶于水,易于与产物分离[25].Hu等[21]在CaCl2-CaO熔盐中,分别以不锈钢为阴极、RuO2·TiO2为阳极,850 ℃时-2.6 V恒槽压电解,在电解过程中的某一时刻向熔盐上方通入CO2.电解4 h后结束实验,将阴极产物进行后处理得到最终产物.

1.2 石墨化产物

根据碳源来分,能进行石墨化的碳主要有炭黑、石油焦、纤维素、低阶煤等,我们将分别对其石墨化产物进行总结性描述.

(1) 炭黑的石墨化.

在工业上,石墨化过程是在超过2700 °C[13]的温度下实现的.然而,在熔盐电解过程中,阴极极化和伴随的表面化学反应可以实现低温石墨化过程.金先波教授[11]等在820 ℃的熔融CaCl2中通过阴极极化使炭黑(CB)转变为石墨化炭质材料,其产生包含花瓣状纳米片的多孔石墨.熔盐中的阴极极化能促进碳原子的表面脱氧和远距离重排,从而促进石墨化过程.

如图1所示,在恒定电压下电解使非晶碳通过阴极极化转化成石墨,该石墨的拉曼光谱几乎与商业石墨相同.陈云飞等认为温度是至关重要的电解参数,影响着电解过程,电解温度越高,石墨化程度越高.炭黑作为最先用来进行熔盐电解石墨化的材料,制备出较高石墨化程度的炭质材料,对以后的熔盐电化学石墨化研究具有一定的指导意义.

图1 (a)熔融盐中无定形碳的电化学驱动石墨图解;(b)炭黑(CB)在820 ℃的CaCl2中在2.6 V下电解1 h前后的拉曼光谱;(c)炭黑(CB)在820 ℃的CaCl2中在不同电压下电解2 h的X射线衍射谱图;(d)炭黑(CB)在不同温度下的CaCl2中在2.4 V电压下电解2 h的X射线衍射谱图[11-12]Fig.1 (a) Electrochemical driven graphite diagram of amorphous carbon in molten salt; (b) Raman spectra of carbon black (CB) before and after electrolysis in CaCl2 at 820 ℃ at 2.6 V for 1 h; (c) XRD spectra of carbon black (CB) electrolyzed in CaCl2 at 820 ℃ for 2 h under different voltages; (d)XRD spectra of carbon black (CB) electrolyzed in CaCl2 at different temperatures at 2.4 V for 2 h[11-12]

(2) 石油焦的石墨化.

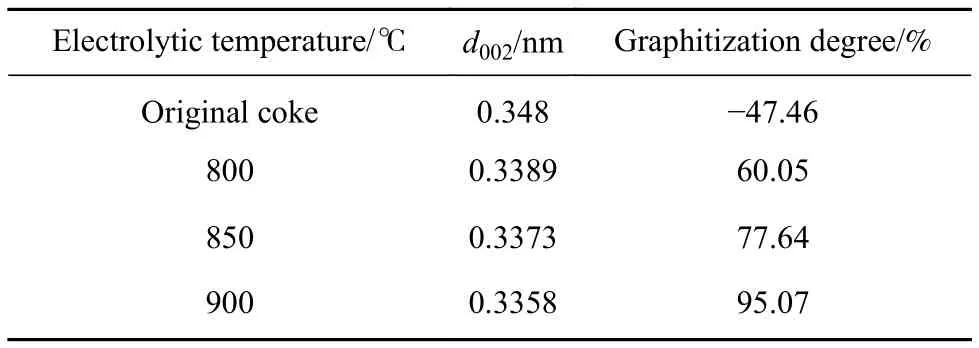

石油焦是一种具有高价值利用的二次碳质资源.为了充分利用石油焦使其用处更广,通过物理和化学方法使其转变为石墨.李晓琳等[17]在910 ℃的熔融CaCl2中通过阴极极化使石油焦原焦转变为石墨化炭质材料,其产生包含片状的多孔石墨,如图2所示.在恒压条件下电解8 h,随着温度的升高,样品的石墨化度在增加,表1中的石墨化度计算结果也说明了这一趋势,其中d002代表碳材料(002)晶面的层间距.这表明,随着温度升高,碳sp2结构特征逐渐显著,石墨的缺陷逐渐减少,因而石墨化程度升高.表2中用碳原子晶体的拉曼特征峰ID与IG峰比值(ID/IG)进行分析,随着电解温度的升高,比值在减小.将石油焦原焦进行石墨化,成为发展碳质材料多用的关键因素.

表1 不同电解温度下电解得到样品的石墨化度[17]Table 1 Graphitization degree of carbon products under differenttemperatures[17]

表2 不同电解温度下得到样品的拉曼数据[17]Table 2 Raman data of carbon products under different temperatures[17]

图2 (a)不同温度下样品的X射线衍射图谱;(b)不同温度下样品的拉曼图谱;不同温度下电解所得样品的SEM形貌:(c)原始石油焦;(d)800℃;(e)850 ℃;(f)900 ℃;(g)泡沫镍包裹和铁丝网包裹的石油焦恒压电解脱硫时的电流-时间曲线;(h)不同包裹方式的产物X射线衍射图谱[17]Fig.2 (a) XRD patterns of samples at different temperatures; (b) Raman spectra of samples at different temperatures; SEM morphology of samples obtained by electrolysis at different temperatures: (c) original petroleum coke; (d) 800 ℃; (e) 850 ℃; (f) 900 ℃; (g) current-time curves of petroleum coke coated with nickel foam and barbed wire during constant pressure electrolytic desulfurization; (h) XRD patterns of products with different wrapping methods[17]

(3) 低阶煤的石墨化.

Zhu等[18]将变质程度最低的低阶煤提纯为高性能煤,进一步通过电化学驱动使阴极无定型碳重整,实现了低阶煤到高结晶度石墨的转变.如图3所示,在950 ℃下2.8 V电解6 h(EG7)产物的石墨化程度接近49%.为了更直观地说明结晶性变化,采用ID/IG比值进行说明.ID/IG值越小,意味着材料的结晶性、有序度越高.通过改变温度、电压、电解时间,可以实现石墨化的提升.不同电解条件参数如表3所示.

表3 不同电解条件下得到样品的拉曼及石墨化度数据[18]Table 3 Raman and graphitization data of samples under different electrolysis conditions[18]

图3 (a)通过热萃取和熔盐电解将低阶煤转化为石墨的典型合成路线;(b)原煤(AC)、超精煤(HPC)和合成石墨样品的石墨化程度;(c)HPC和合成石墨的ID/IG值;(d)950 ℃、2.8 V、6 h电解条件下产物的扫描电镜图[18]Fig.3 (a) A typical synthetic route for converting low-rank coal into graphite by thermal extraction and molten salt electrolysis; (b) graphitization degree of raw coal (AC), ultra-clean coal (HPC) and synthetic graphite samples; (c) ID/IG values of HPC and synthetic graphite; (d) SEM image of the product at 950 ℃, 2.8 V and 6 h[18]

(4) 纤维素的石墨化.

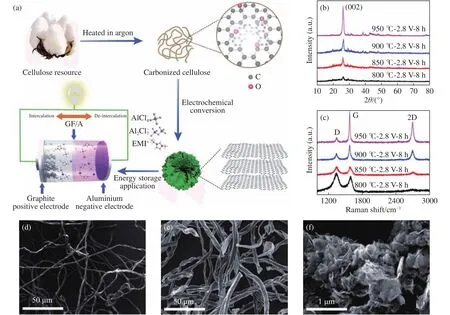

纤维素是自然界中存在最广泛的资源之一,将纤维素开发成高附加值的碳产品,有助于提高其在材料领域的实际应用价值.焦树强教授课题组在氯化钙熔融盐中将纤维素电化学转化为高石墨化材料[20].如图4所示,研究了电解电位、电解时间和电解温度对产物形貌和结晶的影响.研究发现,电解温度是石墨化的关键因素.随着电解温度的升高,具有代表性的(002)峰逐渐增加,说明石墨化程度逐渐增加.更重要的是,如表4所示,类似于石墨化度的趋势,ID/IG比值也随着电解温度的升高,从800 ℃的2.068变为950 ℃的0.197.

表4 不同电解温度下得到样品的拉曼数据[20]Table 4 Raman data of carbon products under different temperatures[20]

图4 (a)纤维素资源的电化学石墨化过程;(b) 纤维素资源在不同温度下电解X射线衍射图谱;(c) 纤维素资源在不同温度下电解Raman图谱;(d)纤维素材料的扫描电镜图;(e)含碳前驱体的扫描电镜图;(f)950 ℃、2.8 V、8 h电解条件下的扫描电镜图[20]Fig.4 (a) Electrochemical graphitization process of cellulose resources; (b) electrolysis XRD patterns of cellulose resources at different temperatures; (c)electrolysis Raman spectra of cellulose resources at different temperatures; (d) SEM images of cellulosic materials; (e) SEM images of carbon-containing precursors; (f) SEM images under electrolysis conditions of 950 ℃, 2.8 V and 8 h[20]

1.3 熔盐电化学石墨化转化机理

1.3.1 非晶碳向石墨化碳的电化学转化机理

传统上,非晶碳的石墨化必须在3000 ℃的超高温下进行.即使加入过渡金属或氧化物作为催化剂,操作温度也只能降低到1500 ℃左右.而通过阴极极化脱氧的方法,使得石墨化过程可以在极低的工作温度下进行,清洁的电子作为还原剂将O从非晶碳中还原脱除.此外,由于高温电化学反应的极快动力学特征,该工艺避免了催化剂的使用.金先波教授课题组[11,18]首次在实验中提出熔盐电解法阴极极化的潜在机理,即含O表面官能团(C-O、C=O)通过电化学还原过程实现O原子的脱出,混乱的C原子随后在长程范围内重排,使得它们堆积成高度有序的石墨结构.Tu等[16]在700 ℃低温下也实现了石墨化转变,达到了无定形碳材料高效转化石墨材料的新纪录.目前电化学阴极过程机理工作还处于初始阶段,需要进一步深入的探究.

1.3.2 CO2捕获的电化学转化机理

二氧化碳在熔盐中的阴极还原是一个间接还原过程,关于二氧化碳间接还原的机理提出过三种机理,分别是一步反应、二步反应以及金属还原反应机理.

一步反应机理是Ingram等[26]最先提出的,认为碳酸根离子在阴极的还原是一步反应,反应方程式如式(1):

二步反应机理是Borucka等[27]提出的,认为碳酸根离子在阴极的还原分两步完成,反应方程式如式(2)和(3):

金属还原反应机理是Deanhardt等[28]提出,认为熔盐中的碳酸根是由金属还原的.这个过程首先是金属离子在阴极被还原成金属,然后金属再将碳酸根离子还原,反应方程式如式(4)和(5):

2 熔盐电化学石墨化的增值利用

2.1 锂离子电池

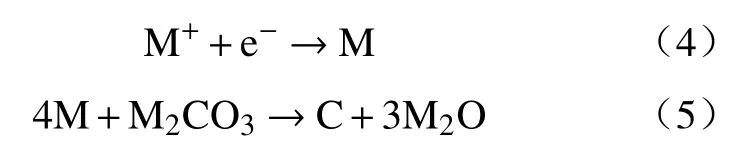

近年来,熔盐电化学法成功实现了低温石墨化转变过程.该工艺所获得的石墨作为电极材料,在电化学储能领域具有良好的应用潜力.2017年,Peng等[11]通过电化学熔盐电解法,制备出含有花瓣状纳米片结构的多孔石墨.这种纳米结构的石墨允许阴离子的快速可逆的插层/脱层[29-32].多孔石墨与商用石墨纳米片和石墨粉相比,三个样品在大约4.7 V时都显示出一个氧化峰,4.2 V左右出现还原峰(图5(a)).然而,多孔石墨的充电/放电行为更具可逆性,且具有更高的容量.对于多孔石墨和石墨纳米片,在大约2.7 V处存在另一个放电反应,这就表明部分插入的双三氟甲磺酰亚氨离子(TFSI-)很难被释放.另外150次充电/放电循环后的循环伏安曲线(CV)如图5(b)所示,可以看出多孔石墨的充电/放电循环变得更加可逆,并且能够经历离子的快速可逆插层/脱层.在5.0 V的上限电位和1800 mA·g-1的电流密度下,3个样品具有高的循环稳定性(图5(c)).其中多孔石墨的比容量约为65 mA·h·g-1,库仑效率达到 99% 左右.该比容量明显高于商用石墨纳米片(约31 mA·h·g-1)和石墨粉(约 21 mA·h·g-1).通过对比 3 者在不同电流密度下的倍率性能,电化学生成石墨(EGN)显示出前所未有的高速率能力,在500 mA·g-1,比容量为70 mA·h·g-1.在 10000 mA·g-1(约 150C),比容量为61 mA·h·g-1,仅降低约 8%,这明显高于商用石墨(图5(d)).此外,当上限充电电位增加到5.25 V时,电流密度为1800 A·g-1时,多孔石墨的比容量增加到 116 mA·h·g-1(图5(e)).很明显,第二个充电平台约为5.1 V,放电平台约为4.7 V(图5(f)).

图5 电化学产生的纳米结构石墨(EGN)和商用石墨纳米片,石墨粉在室温下的电化学性能.(a)第二圈 CV (10 mV·s-1);(b)第 150 圈 CV(10 mV·s-1);(c)比放电容量和200 次循环的库仑效率(1800 mA·g-1);(d)倍率性能;(e)1800 mA 时的比放电容量和库仑效率,而倍率性能测试后,上限充电电位提高到5.25 V;(f)在 2.25和5.25 V 之间的充电/放电曲线[11]Fig.5 Electrochemical performance of electrochemically generated nanostructured graphite (EGN graphite) and commercial graphite nanosheet and graphite powder in Pyr14TFSI at room temperature: (a) 2nd CVs (10 mV·s-1); (b) 150th CVs (10 mV·s-1); (c) specific discharge capacity and coulombic efficiency over 200 cycles (1800 mA·g-1); (d) rate performances; (e) specific discharge capacities and coulombic efficiencies at 1800 mA while the upper limit charging potential is increased to 5.25 V after the rate performance tests; (f) charge and discharge curves for (e) between 2.25 and 5.25 V[11]

这种新的电化学熔盐电解技术在石墨化过程中已被证明是通用的.在此基础上,2019年,Zhu等[18]开发了一种无催化剂的电化学转化策略,从劣质煤中获得高石墨化石墨.采用电解法将低阶煤转化为石墨,并对电解温度、电压和时间等关键参数进行了讨论.转化后的石墨作为负极材料,随后的CV曲线表明可逆锂离子插入和脱嵌(图6(a)).充放电测试结果表明石墨作为锂电池负极具有较高的比容量,在0.1C时高达697 mA·h·g-1,1C 时达到 510 mA·h·g-1(图6(b)).另外,电极材料在2C下经过1000次循环提供了340 mA·h·g-1的稳定容量,并且具有几乎为100%的稳定库仑效率(图6(c)).同时,从0.1C 到5C,容量由650到300 mA·h·g-1,当电流速率恢复到初始速率 0.1C时,比容量可以达到 600 mA·h·g-1,表现出良好的倍率性能(图6(d)).电化学阻抗进一步研究了电化学储能机制(图6(e)),其中Rs为电解液阻抗,Rct为电化学反应阻抗,Zw为离子在电极及界面附近的扩散Warburg阻抗,CPEdl为电极与电解液之间的定向电容,RSEI和CPESEI分别为SEI膜在电极上产生的电阻和电容[18].150循环的电荷转移电阻比初始循环小,表明通过电化学过程生成了更相容的界面[33-34].上述结果表明,具有高度石墨化和结晶度的电解石墨能够提供高容量、长期循环稳定性和优异的速率性能.与以往研究报道的其他石墨基负极相比(图6(f)),堆叠的还原氧化石墨烯(rGO) 具有497 mA·h·g-1的容量,N-掺杂碳纳米薄膜(NCNTF)比容量为250 mA·h·g-1,石墨为300 mA·h·g-1,重构类石墨碳 R-GC为461.5 mA·h·g-1,该方法转化得到的石墨具有更强的竞争性特征,在1C时比容量约 510 mA·h·g-1.

图6 合成石墨材料的电化学性能.(a)950 ℃、2.8 V、6 h 电解条件下产物在 1 mV·s-1扫描速率下的 CV 曲线;(b)950 ℃、2.8 V、6 h 电解条件下产物从 0.1C~1C范围的充放电曲线(GCD);(c)当前速率为2 C 时的循环性能和库仑效率;(d)950 ℃、2.8 V、6 h电解条件下产物在各种条件下的速率能力速率范围从0.1C到5C;(e)950 ℃、2.8 V、6 h电解条件下产物的奈奎斯特图(插图:所研究系统的等效电路模型);(f)比较文献中报道的比容量与本研究中报道的比容量[18]Fig.6 Electrochemical properties of the synthesized graphite materials: (a) CV curves of the products at a scanning rate of 1 mV·s-1 at 950 ℃, 2.8 V and 6 h; (b) GCD curve of the product in the range of 0.1C to 1C under the electrolysis conditions of 950 ℃, 2.8 V and 6 h; (c) cyclic performance and coulomb efficiency at the current rate of 2C; (d) rate capability of the product at 950 ℃, 2.8 V and 6 h under various conditions ranges from 0.1C to 5C;(e) Nyquist diagram of the product under electrolysis conditions of 950 ℃, 2.8 V and 6 h (illustration: equivalent circuit model of the studied system); (f)compare the specific capacity reported in literature with that reported in this study[18]

2.2 铝离子电池

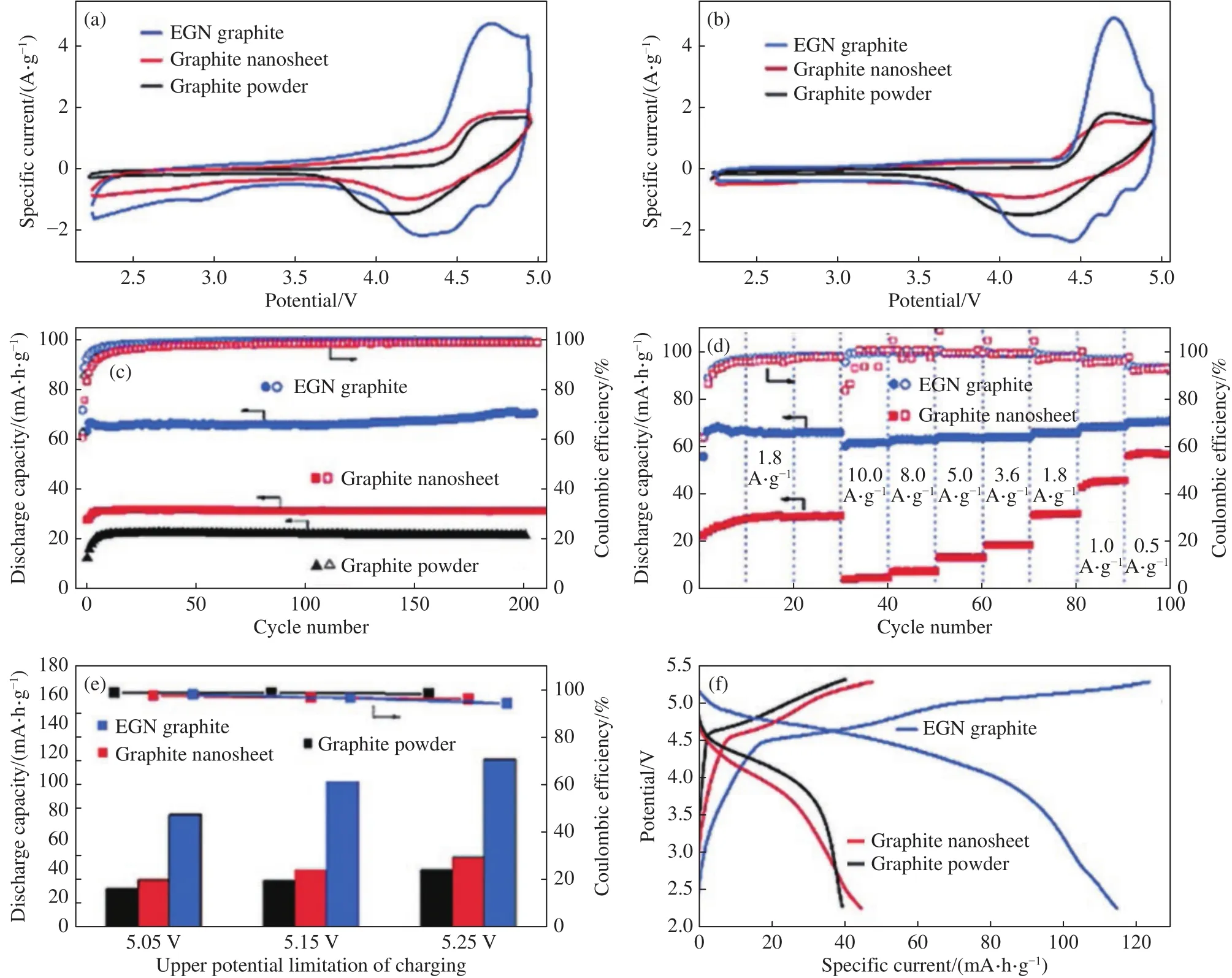

除了上述提到的非石墨化炭黑、劣质煤等作为制备石墨的碳源外,一些生物质材料由于其可再生性和高碳含量的优点,可以用来制备高附加值的炭质材料.2019年,Song等[20]采用纤维素作为前驱体,在CaCl2熔盐中进行950 ℃、2.8V电压下电解8 h,制备得到高晶片状石墨.将所制备的石墨用作铝离子电池正极,由于其可逆的阴离子插层和脱层行为,表现出良好的储能性能.在前三次循环中,循环伏安曲线几乎重叠,在1.45和1.72 V处有两个还原峰,在0.67和2.18V处有两个氧化峰,表现出可逆的氧化还原特性(图7(a)).在电流密度 100 mA·g-1时,首圈放电容量达到 80 mA·h·g-1,库伦效率 95.6%(图7(b)).第 25、50和75个循环的充电/放电曲线测试表明,在第75个循环时放电容量仍保持在约 65.92 mA·h·g-1(图7(c)).此外,该材料在铝离子电池中还具有良好的倍率性能和稳定的循环性.当电流密度分别为50、100、200、300和400 mA·g-1时(图7(d)),该样品的稳定容量分别达到96.73, 86.03, 68.18, 64.28和57.84 mA·h·g-1.如图7(e)所示,200次循环后,放电容量超过60 mA·h·g-1,库仑效率高于 90%.显然,该研究结果有力地证明了将生物质转化为高价值能源储存应用的有效途径.

图7 铝离子电池用转化片状石墨的电化学性能.(a)5 mV·s-1条件下样品的CV曲线;(b)950 ℃、2.8 V、6 h电解条件下产物前3圈的充放电曲线;(c)950 ℃、2.8 V、6 h电解条件下产物正极在 25、50和第 75 次循环充电/放电曲线;(d)样品阴极在 50 到 400 mA·g-1的不同电流密度下的倍率能力;(e)电流密度为100 mA·g-1时的循环性能[20]Fig.7 Electrochemical properties of converted flake graphite for aluminum ion battery: (a) CV curves of the samples at 5 mV s-1; (b) charge and discharge curves of the first three cycles of the product at 950 ℃, 2.8 V and 6 h; (c) charge/discharge curves of the product anode in the 25th, 50th and 75th cycles under the electrolysis conditions of 950 ℃, 2.8 V and 6 h; (d) rate capability of the sample cathode at different current densities of 50 to 400 mA·g-1; (e) cycle performance at a current density of 100 mA·g-1[20]

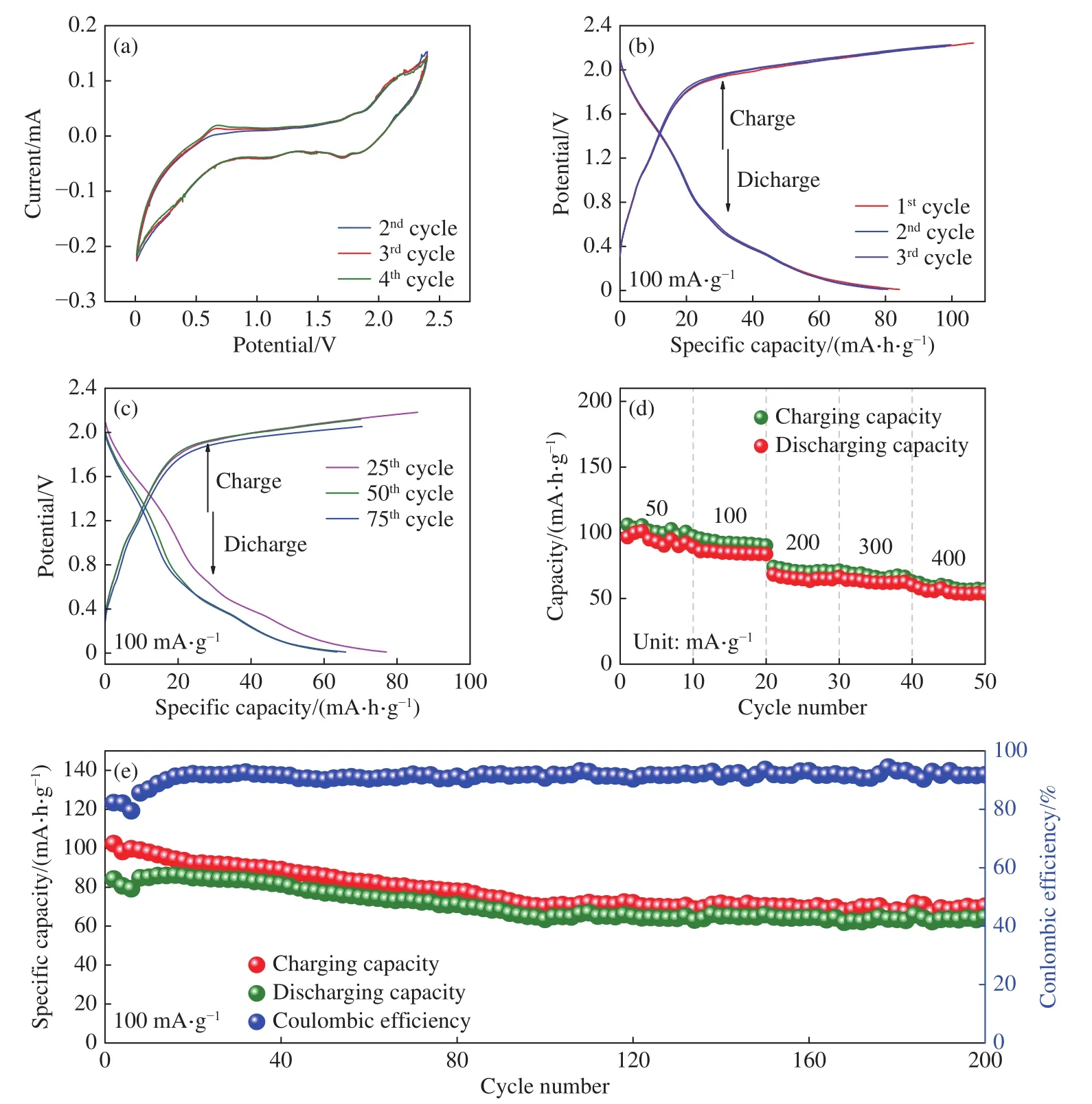

此外,Tu等[16]提出了一种高效、无催化剂、环保、低温的电化学转化策略,用于制备高度石墨化的多孔石墨纳米片.为了扩大其应用价值,所制备的石墨纳米片被进一步用作铝离子电池的正极,与无定形碳相比,石墨纳米片表现出显著的良好储能性能[35-36],如图8所示,AC为非晶碳,GNF7为850 ℃下2.8 V电压电解2 h所得样品.从CV曲线上看,电解制备的石墨作为活性材料具有明显的氧化还原峰,其对应的充放电曲线有明显的充放电电压平台.为了进一步量化电极的电容和扩散控制过程的贡献,通过对扫速0.2 mV·s-1的CV曲线进行分析,该电极的电容贡献为63.7%.随着扫速的增加,电容贡献逐渐增加.同时,随着电流密度从100、200到 500 mA·g-1时,该样品仍能达到 60.2, 65.8和65.1 mA·h·g-1的稳定容量.活化后的铝离子电池在500 mA·g-1电流密度下能够稳定循环230多圈.另外,在200 mA·g-1时初始放电容量达到63.6 mA·h·g-1.1000次循环后容量保持在 55.5 mA·h·g-1,库仑效率为95.4%.上述结果表明该方法制备的石墨纳米片材料表现出稳定的长期循环性能和良好的倍率性能.

图8 非晶碳材料和850 ℃、2.8 V 电解 2 h下样品正极电化学性能.(a)5 mV s-1扫速时,第二圈CV 曲线;(b)100 mA·g-1时的充放电曲线;(c)0.2 mV·s-1时,GNF7样品正极分离电容和扩散控制贡献;(d)在不同扫速下,GNF7样品电容和扩散的贡献比;(e)不同电流密度下的倍率能力;(f)该样品阴极在200 mA·g-1下的循环性能[16]Fig.8 Amorphous carbon material and electrochemical performance of positive electrode of sample at 850 ℃ and 2.8 V for 2 h: (a) CV curve of the second cycle at the scanning speed of 5 mV·s-1; (b) charge-discharge curve at 100 mA·g-1; (c) the positive electrode separation capacitance and diffusion control contribution of GNF7 sample at a scan rate of 0.2 mV·s-1; (d) under different scanning rates, the contribution ratio of capacitance and diffusion of GNF7 samples; (e) contribution rate of capacitance and diffusion under different scanning rates; (f) cyclic performance of the cathode of the sample at 200 mA·g-1[16]

3 总结与展望

3.1 电解工艺优化

从基础性和实用性的角度来看,电化学石墨化方法的工艺过程依然有需要提升的地方,包括以下几方面:(1)石墨阳极的使用是熔盐电解过程中产生温室气体的重要来源.显然,石墨阳极不适用于二氧化碳和碳基固体废物的电化学转化.因此,迫切需要开发由惰性阳极代替石墨的研究路线;(2)对于石油焦、煤沥青、超精煤等原材料,材料本身含有N、S等非金属杂原子,在电化学还原过程中,这些非金属杂原子的脱出形式还不清楚,因此有必要进一步探索类似碳源的电化学石墨化过程,明晰O、N、S等原子的电还原规律;(3)针对炭质材料的高附加值应用问题,对其在金属离子电池中的应用进行研究分析后发现,具有非常优异的性能.然而,不同石墨炭质材料表现出不同的充放电趋势,且其嵌入脱出过程的反应机制也没有明晰.因而,对石墨炭质材料的物化性质与电池性能之前的联系需要进一步的研究;(4)将炭质材料转化为高石墨化的材料目前处于在实验室研究阶段,如何实现产品的规模化生产,以及在解决电解过程中的能耗问题是未来的重要研究方向.

3.2 解析电化学石墨化电极过程的原位表征与定量化分析技术

原位表征技术的发展需要将不同表征方法与原位电化学实验装置进行结合,研究实验过程中样品形貌、化学组成、价态等随时间或反应条件变化过程,通过定量化的结果分析,解析实验过程中样品的反应步骤与过程,揭示电化学石墨化的微观机理.近年来,原位表征技术与装置发展迅速,但是缺乏高温熔盐电化学的原位表征平台与定量化分析方法.与室温电化学原位表征技术相比,高温熔盐电化学体系的环境温度在200~1600 ℃之间.此外,在高温环境下,电解质对设备的腐蚀和辐射严重,现有原位表征装备难以直接应用于高温电化学体系.为了深入理解电化学石墨化电极过程,开发适用于高温电化学体系中的原位表征技术与定量化分析方法非常重要.以熔盐电化学石墨化技术为例,目前对熔盐电解石墨化产物的研究工作多以离位表征方法为主,在此基础上推断反应过程和转化机理,影响了机理分析的准确性.通过如下原位表征技术,在未来研究过程中亟待深入研究高温熔盐电化学石墨化机理,期望提高熔盐电化学石墨化产品的品质与产率.

(1)在高温熔盐电解石墨化产品的固相演化研究方面,需要开发高温熔盐电化学原位X射线衍射表征方法.通过原位监测化学结构与晶体结构变化,揭示石墨化转化进程,对于每一步反应过程深入理解,根据原位X射线衍射结果与反应机理原位调控与优化反应工艺参数,以满足实验与生产需求.

(2)在石墨化产物表面与界面反应过程研究方面,发展高温熔盐电化学石墨化原位Raman表征方法可以连续监测炭质材料表面化学结构随石墨化程度的演变关系,有利于解析高温熔盐电化学石墨化的表面反应机制研究.联合其它光谱表征手段,能更加全面对实验过程和机理进行分析,获得表面与界面反应路径与变化规律.

(3)在宏观炭质电极的几何结构演化过程研究方面,发展计算机扫描断层成像技术(CT技术),为研究高温熔盐电化学电极宏观结构的演化行为,打开高温熔盐体系“黑匣子”提供可能.X射线具有强穿透能力,可穿透物理屏蔽装置对内部样品进行原位表征.近期,焦树强教授与宋维力教授团队自主搭建了全球首台考虑时间维度的多场耦合宽温域熔盐电化学电极过程4D可视化表征平台[37-38].通过开展原位电解与同步CT成像技术,利用X射线优异的穿透能力进行原位电极过程的图像重构,通过三维空间成像与图像分析方法,建立了高温熔盐体系的电极过程4D定量化分析方法.该技术同样可以应用于高温熔盐电化学石墨化过程,为研究宏观炭质电极的几何结构演化行为,原位调控高温熔盐电化学反应工艺参数提供了重要的依据.

3.3 熔盐中的腐蚀问题

熔盐电化学石墨化过程主要是在氯化物熔盐体系中进行,因此,需要考虑氯化物熔盐体系中熔盐介质的腐蚀问题.很大程度上,熔盐中的杂质是熔融氯化物腐蚀的驱动力,以水为典型因素,水会导致氯化氢气体的形成及其伴随的金属腐蚀作用[39-42].氯离子能破坏表面钝化膜的稳定性.在氯盐中,氧化物在热力学上更加稳定,金属表面容易形成稳定的钝化层,然而在氧化环境以及水溶液环境中,钝化膜的形成相对困难[43].熔盐中的水分对腐蚀速率有一定影响,随着熔盐中水分含量增加,腐蚀速率显著提升.例如,在熔盐中存在一定含量的水分时,在550~600 ℃的温度范围内,腐蚀速率增加了约一个数量级[44].坩埚中的杂质与材料成分也会对腐蚀速率有影响,在加速腐蚀方面发挥了推动作用.早期,一些氯盐腐蚀研究在热处理浴中开展,研究结果表明,碳含量是其中的影响因素之一,对于化学成分相似的合金,腐蚀速率随碳含量的增加而提高[45].

对于熔盐电化学石墨化的发展,解决熔融氯化物中材料腐蚀问题尤为重要.通常在实验之前需要对盐进行净化处理,通过真空干燥去除盐中水分,采用长时间氯化氢气体喷雾干燥,随后通入惰性气体(如氩气)去除多余的氯化氢气体.为了提高盐的纯度,四氯化碳气体喷射可能是代替氯化氢气体喷射的有效方法[45].净化之后,盐类必须在真空或者惰性气体环境中储存.在未来研究中,解决熔盐介质的腐蚀问题,对于熔盐电化学石墨化产物的纯度提升具有重要意义.

3.4 与商业化石墨的指标分析

熔盐电化学石墨化过程作为近年来提出的一种绿色新方法,具备工艺相对简单、合成温度相对较低、合成物质形貌可控等优点.为了进一步探讨其商业化潜力,将该种方法所制备的石墨材料与商业化石墨进行对比分析,其结果如表5所示,其中,Di代表一个样品粒度分布数达到i%时所对应的粒径.熔盐石墨化炭黑所得材料的石墨化度低于商业石墨,导致其首圈容量明显低于功率型商业化石墨.而以低阶煤为原料进行前处理和后处理制备的石墨,其首圈容量远高于功率型商业化石墨,这归于其相对较大的比表面积,有利于增加反应活性位点.对比以纤维素和碳化后炭黑作为原材料电化学制备的石墨,其石墨化度低于能量型商业化石墨,但其比表面积均高于能量型商业化石墨.利用熔盐电解石墨化方法还可以制备碳纳米管等碳质材料,将制备的材料与商业化碳纳米管进行对比分析,如表6所示.产物属于多层石墨,其比表面积与多壁碳纳米管接近,其IG/ID高于商业化碳纳米管,因此该工艺所得石墨化材料未来应更偏向于导电剂等功能型材料.

表5 电化学制备的石墨与商业化石墨性能对比Table 5 Performance comparison between electrochemically prepared graphite and commercialized graphite

表6 电化学制备的碳纳米管与商业化碳纳米管性能对比Table 6 Performance comparison between electrochemically prepared carbon nanotubes and commercialized carbon nanotubes

因此,转化为炭质材料的熔盐电化学石墨化方法还处于起步阶段,其过程与机理尚不明确,其制备的材料石墨化度相对降低,与商业化石墨的技术指标依然存在差距.近期研究中,需要结合各种原位和非原位技术,对电极过程进行多尺度分析与表征,深层次探究石墨转化过程中的热力学以及动力学演化规律.此外,需要以工程化石墨的性能指标为牵引目标,通过明晰熔盐电化学石墨化机理,针对应用指标需求建立制备高品质石墨的关键技术,形成具有性能提升有竞争力的石墨产品,为推动污染防治技术与新能源技术发展奠定基础,为助力我国实现“碳达峰”与“碳中和”目标提供支撑.