矩形顶管管节内力变化及地表沉降规律分析

2022-04-07周载延陈俞嘉

周载延 何 燕 陈俞嘉

(西南科技大学,四川 绵阳 621000)

0 引言

随着我国城市化进程的加快,对地下交通的需求不断加大。地铁作为地下交通的主要方式,穿越城市密集区,无法进行大规模的开挖施工。顶管是一种较为成熟的非开挖技术,相较于盾构法施工具有工艺简单、速度快、成本低等优点,适用于短距离施工,被广泛应用于市政管线工程。在相同截面面积下矩形顶管比圆形顶管利用率高20%[1],被广泛用于工程实践。

盾构施工时在盾构机处安装管片,后续施工基本不会对已施工完成部分造成影响。顶管施工则需在始发井处通过千斤顶将每节顶管持续顶入土体,所需顶力较大且整个施工过程中都会对已施工完成部分造成影响。因此,对于顶管工程来说,顶力及地表沉降均是需要重点关注的问题。

现有的顶力现场研究多是采集顶力随顶程变化的数据,通过对顶力数据的拟合得到顶力计算公式[2,3,4,5],为顶力预估提供理论指导,未关注顶管施工时管节的内力变化规律,未能揭示管节内力与管节顶力的变化规律。鉴于此,本文通过在管节间安装土压力盒,监测施工时管节内力,通过对管节内力的分析阐述管节内力与顶力关系。

已有的针对矩形顶管施工对地表的影响规律研究、大多基于某一监测断面位移沉降监测开展,研究该断面处地表沉降与距顶管轴线距离的变化规律[6,7,8],揭示顶管工程某一截面处地表的沉降。但顶管顶进是一个持续过程,不仅要关注顶管某一截面地表沉降规律,还需对整个顶管顶进过程进行研究。基于此,本文通过监测顶管顶进过程中各监测点地表位移变化规律,阐释顶管施工地表沉降变化规律。

1 工程概况

昆明轨道交通4号线菊华站位于官渡区菊华立交桥与昆河米轨黑土凹站东侧,贵昆路与金马路丁字路口处昆河米轨下方。共设5个出入口,其中A、B号出入口采用6.9m×4.9m矩形顶管法施工。

顶管通道净尺寸为6.0m×4.0m,采用6.9m×4.9m多刀盘土压平衡式矩形顶管机掘进施工。A号出入口顶进长度暂定46.0m,覆土深度约4.5m,顶进方向由东北向西南推进;B号出入口顶进长度暂定53.0m,覆土深度约5.0m,顶进方向由西南向东北推进,如图1所示。

图1 工程总平面图

2 地表沉降规律研究

2.1 测点布置

菊华站A2及B出入口上方为城市主干道彩云北路,此路段交通繁忙,无法因施工对道路交通进行管制,为了保证道路上车辆的运行安全,需要对顶管施工沿线进行沉降监测,防止因顶管施工造成道路沉降过大危及行车安全,对B号出入口顶管监测布点如图2所示,监测布点每隔8m间隔设置一列,起始监测点设在始发井桩基之外(DBC-B-10),每列设置三个监测点,其中第二个监测点设置于顶管轴线处,其余两个监测点设置于顶管侧墙内侧。

图2 B号出入口地表沉降监测点位布置图

2.2 现场沉降处置措施

现场地勘表明,顶管结构上覆土依次为:素填土、细砂,顶管整体主要位于粉质粘土,顶管结构下部为粉砂。场地地下水位埋深浅,土的天然含水率较高,渗透性弱,抗剪强度很低,其灵敏度一般在2.0~4.1,属于中灵敏度土层,受扰动后强度将大幅降低,产生较大不均匀沉降,施工中难以控制土层沉降以及顶管机头的的偏差控制。

针对菊华站富水软土地层、工程地质复杂、施工工期紧张的情况,为保证隧道施工安全,采用高压填充技术的顶管沉降控制方法。

施工时,通过高压注浆泵将土体通过预留注浆孔压入改良土,实现主动控制地层沉降,避免地层沉降超标,保证施工安全,确保工程效益,具体情况如图3所示。

图3 现场人工高压填土

2.3 沉降监测结果分析

顶进施工前13天,开始对顶管上方地表进行沉降监测。监测结果如下:

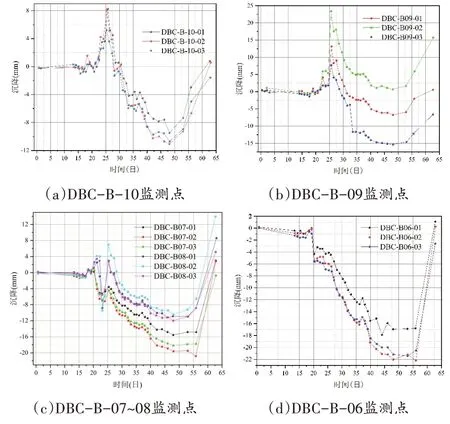

(1)图4为监测点沉降—时间曲线,从图中可以看出,在顶管顶进施工前,地面沉降值在2mm以内,观察每列监测点,均可以发现顶管轴线处监测点(测点2)的位移均大于两侧监测点(测点1、3)的位移,且两侧监测点位移大体相等,规律与Peck提出地面沉降预测的Peck公式的近似高斯曲线一致。

(2)图4(a)为布置于始发井加固区的监测点位移随时间变化曲线,从图中可以看出,在开始顶进施工的前15d内,始发井处地表位移均很小,基本为零,第一节顶管顶进时,监测点处地表出现上浮,原因是顶管机刀头会对土体挤压扭转。当顶管通过该监测点后,此处地表出现下沉,沉降值均在1mm左右,随着顶管施工的不断进行,位移均在2mm范围内波动。

(3)随着顶管的顶进,在第18日顶进(顶进8m)至9号监测布点,其地表沉降情况如图4(b)所示,从图中可以看出,此时地表出现上浮位移,当顶进施工过了该监测点,地表则出现了沉降位移,同样,在顶进到达第8号及第7号监测点时,也出现一样的现象。随着顶管继续顶进,发现管节及顶管机出现“低头”现象,遂采取调整始发井处千斤顶顶力(顶铁上侧千斤顶力保持不变,加大下侧千斤顶顶力),进行纠偏处理,故图4(a)~(c)均在第25日出现了较大的上浮位移,经不断纠偏后,顶管机及管节偏差减小,地表上浮位移逐渐减小。图4(d)为第6号监测点,位于顶管纠偏段之后,因此顶管纠偏对其影响较小。到达第30日时整个顶管已全线贯通,但从图中看出,地表继续下沉,原因是施工时注入的触变泥浆沉淀固结,体积减小。为减小地表沉降,工程中通过将泥浆置换成水泥浆,故图4中第45日后地表沉降值不断减小。

图4 监测点地表沉降-时间曲线

3 管节内力分布研究

3.1 内力监测

顶力是顶管施工中必须确定的一个重要参数,它直接影响工作井后背设计、管节的强度要求、中继环的配置数量和间距,以及顶进设备的选择。目前,一些文献对顶力的计算给出了各种理论公式,但由于影响顶力的因素复杂多变,这些公式很难定量考虑诸如轴向偏差、注浆工艺以及土质变化等因素对顶力的影响,所以导致各自适用条件并不明确,计算结果差异较大。

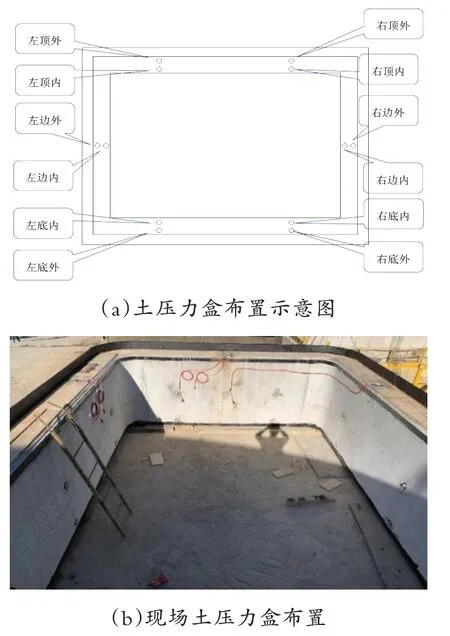

通过现场试验,可获得顶管工程中管节间顶力随顶程变化规律的实测数据。掌握昆明地区地质条件下顶管施工过程中注浆方法、顶管工艺及对临近建筑物的影响规律,可进一步完善相关计算方法和施工工艺。现场通过在顶管管节间安装土压力盒,测试管节间的内力,土压力盒具体布置情况如图5所示。

图5 土压力盒布置情况

3.2 内力测试结果分析

现场内力测试时,分别监测了不同顶进长度管节内力,图6为安装在第7节顶管后土压力记录的管节内力(前7节顶管顶力)随顶进施工过程变化曲线。

图6 管节内力随顶进施工过程变化曲线

图6中波峰为顶管顶进时监测到的内力,波谷为停机卸土时监测到的内力,由检测结果分析可知:

(1)从曲线中可以看出,顶管截面上的顶力分布不均匀,截面外侧的顶力总是大于截面内侧的顶力,且外侧的顶力相对变化较大,因为截面外侧直接与土体接触,受到较大的侧摩阻力,顶管内侧应力由外侧传递形成,管节设计时,可将管节内外侧按照不同强度设计。

(2)随着顶管不断地向前顶进,内力在不断变化,表明管节所受侧摩阻力在不断变化,即当顶管顶程一定时,顶力并不是定值。

(3)对比管节各部位内力变化可发现:管节底部内力大于顶部内力,顶部内力大于两侧内力,这与管节各部位所受土压力正相关,即所受土压力大的部位,相应的所受侧摩阻力大,相应的内力大,顶力也较大。

4 结束语

本文通过对顶管施工过程中地表沉降及顶管内力监测,得出了以下结论:

(1)顶管轴线处地表位移大于两侧地表位移,且两侧位移基本相同;顶管施工时掌子面处受到刀盘的挤压扭转,掌子面上方地表呈现上浮情况;顶管机后方地表呈现下沉趋势。

(2)当顶管机机头出现“低头”(顶管机机头下沉),通过安装在尾部的千斤顶进行纠偏,纠偏过程中会使得已施工段地表整体上浮。

(3)顶管顶进完成后,管-土之间注入的触变泥浆因固结体积减小,顶管上侧地表下沉,后期通过水泥浆置换泥浆,填充土体与管节之间的缝隙,土体会上浮。

(4)通过对管节内力监测可知:管节同一位置外侧内力大于内侧内力,管节设计时可以依据其内力分布进行优化设计。

(5)顶程一定时,顶力不是定值;对比管节各部位内力变化可发现:管节底部内力大于顶部内力,顶部内力大于两侧内力,表明顶进时底部所需顶力大于顶部所需顶力,顶部所需顶力大于侧墙。