喷丸对2024-T351铝合金表面完整性影响的研究

2022-04-07王梦泽孙雨桐

□ 杨 辉 □ 徐 刚 □ 尹 佳 □ 张 琪 □ 王梦泽 □ 孙雨桐

1.西安飞机工业(集团)有限责任公司 西安 710089 2.西北工业大学 机电学院 西安 710072

1 研究背景

2024-T351铝合金因优异的力学性能和较高的耐腐蚀性而被广泛应用于航空、航天领域[1]。腐蚀、磨损和疲劳引起的零件失效通常起源于材料表面,因此,采用合适的表面处理技术十分有必要[2]。喷丸处理能够引起材料表面微观结构变化,可以有效提高零件的表面性能。

在喷丸过程中,大量弹丸撞击零件表面,引起微观结构演变,包括表面粗糙度值增大、位错密度提高、晶粒细化、残余应力增大、微观硬度提高等[3-7],显著影响零件的表面性能。恰当的喷丸参数可以引起材料表面晶粒细化、位错密度提高,以及残余压应力等,有利于提高材料的耐疲劳、耐磨损、耐腐蚀性能[8-9]。由于弹丸的反复撞击,孪晶和位错的运动及其相互作用导致晶粒细化和加工硬化,能够抑制裂纹萌生。另一方面,残余应力场的存在可以抑制疲劳裂纹扩展,进而极大提高材料疲劳强度[10]。Karimbaev 等[11]指出,经超声纳米表面改性技术处理后的试样表面,晶粒尺寸较小,残余压应力较大,具有较高的抗疲劳性能。Salvati等[12]也提出了相似的结论。在疲劳过程中,残余应力的稳定性至关重要。Gan Jin等[13]指出,在循环载荷下,残余应力的稳定性取决于残余压应力最大值和残余压应力层的深度。由于晶粒细化和加工硬化作用,材料表层硬度显著提高,同时可以提高材料的耐磨损性[14]。Chamgordani等[15]指出,表面机械研磨处理可以提高材料的表面硬度,显著减小摩擦因数,降低磨损率。Yin Meigui等[16]指出,TC4钛合金样品在激光喷丸之后,耐冲击磨损性能显著提高。在超声喷丸处理后的AZ31镁合金中,也表现出相同的规律[17]。值得注意的是,细化的晶粒提供了大量晶界,成为钝化膜形成的活跃位置,增强了材料的耐腐蚀性[18]。经过激光喷丸、超声喷丸、表面机械研磨的材料均,表现出较低的腐蚀电流密度[19-21]。在不恰当的喷丸参数下,材料表面过大的粗糙度值及过多的裂纹也会对材料性能产生消极影响[22]。在较高的应变幅下,材料表面粗糙度和微裂纹是影响材料疲劳寿命的主要因素[23-24]。表面粗糙度值过大,同样会降低材料的耐磨损性和耐腐蚀性。Silva等[25]指出,喷丸引起的材料大粗糙表面降低了材料的耐磨损性,适当去除粗糙表面后,可以提高材料的耐磨损性。Peral等[26]同样指出,表面粗糙度能够影响材料的耐腐蚀性,电解抛光后,喷丸表面腐蚀速率明显降低。由此可见,由喷丸引起的表面材料微观结构演变对材料的性能有十分重要的影响。

尽管喷丸技术各自的一般规律已经建立,但是在相同的喷丸强度下,不同喷丸方式对材料表层微观结构的影响缺乏有效的对比[24]。因此,为了进一步明确相同喷丸强度下喷丸方式对表层材料的影响,笔者以2024-T351铝合金为研究对象,在A型阿尔明试片名义弧高值为0.15 mm的喷丸强度下,评估超声喷丸和气动喷丸对材料表面形貌、微观组织、残余应力、微观硬度的影响。

2 试样制备

试验材料为2024-T351航空铝合金,试样尺寸为25 mm×25 mm×10 mm。喷丸处理前对试样表面采用400号、600号、800号、1 000号、1 200号、2 000号防水砂纸进行打磨抛光。对抛光后的试样进行气动喷丸和超声喷丸处理,喷丸强度采用A型阿尔明试片名义弧高值为0.15 mm的强度。气动喷丸时,采用直径为0.58 mm的ASH230硬铸钢丸,气压为0.13 MPa,弹丸流量为10 kg/min、喷嘴运动速度为460 mm/min,喷丸距离为300 mm,喷丸角度为90°。超声喷丸时,采用直径为2 mm的氧化锆弹丸,数量为300个,振幅强度为80%,处理时间为90 s。

3 试验方法

采用TM4000Plus扫描电子显微镜观测不同喷丸处理后的试样表面形貌,采用表面粗糙度仪测量试样的表面轮廓和表面粗糙度。采用D8 X射线衍射仪测定试样的X射线衍射谱线,并进行物相和表面微观结构分析,测试条件为铜辐射,以2.5(°)/min的扫描速度在30°~90°范围内扫描。采用iXRD残余应力测试仪测定试样的残余应力,测试条件为电压25 kV、电流5 mA,应用铜辐射作为光源,取金属铝面心立方结构的311晶面测定,入射角为±25°,均匀分布九个衍射角。采用化学腐蚀方法进行剥层处理,腐蚀液采用质量分数为16.9%的氢氧化钠溶液,腐蚀温度为80 ℃,最终获得沿深度方向分布的残余应力。采用维氏硬度计测定试样沿深度方向的硬度变化,测试载荷为0.25 N,保载时间为10 s,测量点间距为50 μm,约为压痕尺寸的三倍。

4 表面形貌与表面粗糙度

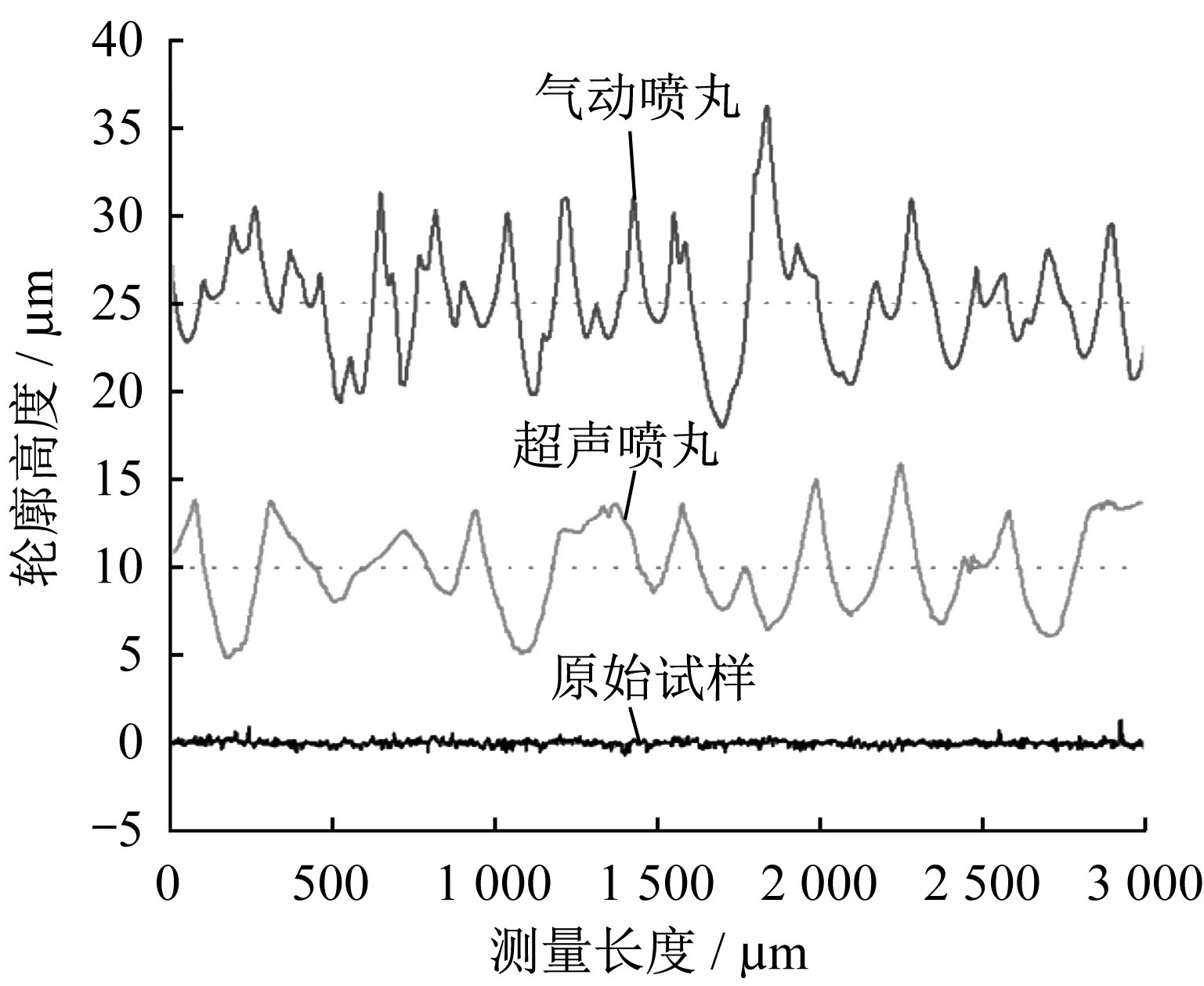

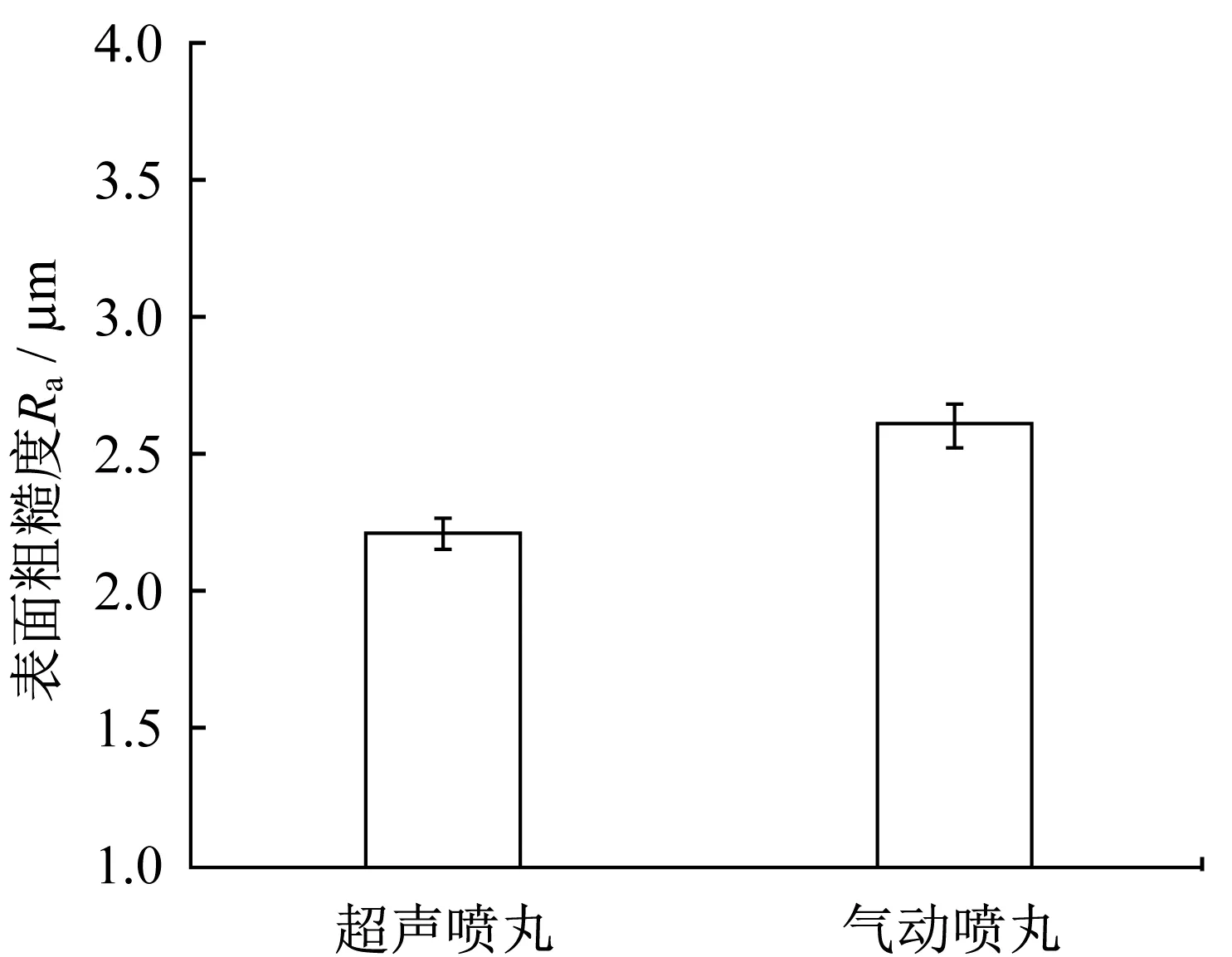

两种喷丸处理后试样表面形貌如图1所示,试样表面轮廓如图2所示,表面粗糙度如图3所示。由图1可以看出,经过两种喷丸处理后,试样表面形貌均有明显改变。气动喷丸试样表面被不规则弹痕所覆盖,由于弹痕之间相互挤压作用,导致材料堆积,产生较为明显的凸起。超声喷丸试样被大弹痕所覆盖,弹痕之间相互作用弱于气动喷丸试样,因而表面凸起小于气动喷丸试样。采用Image J 软件,应用截线法测量试样的弹痕直径,气动喷丸试样为138.49±7.62 μm,超声喷丸试样为279.38±22.72 μm,超声喷丸试样弹痕直径约为气动喷丸试样弹痕直径的两倍。由图3可以看出,超声喷丸试样表面粗糙度Ra为 2.18 μm,气动喷丸试样表面粗糙度Ra为2.61 μm。与此同时,超声喷丸试样表面轮廓曲线高度远小于气动喷丸试样。由试验可见,在A型阿尔明试片名义弧高值为0.15 mm的喷丸强度下,超声喷丸相比气动喷丸,可以获得较好的表面质量。

5 X射线衍射

通常情况下,X射线衍射峰的宽度包括仪器宽度和结构展宽。衍射峰全宽化是由晶粒细化和微应变增大引起的。半峰全宽通常用于定性描述衍射峰宽化或计算晶粒尺寸及微应变大小。

(1)

式中:βh为衍射峰半峰全宽;β0为仪器宽化角;λ为入射线波长;Dh为微晶尺寸;θ为衍射角;ε为微观应变。

▲图1 试样表面形貌

▲图2 试样表面轮廓

▲图3 试样表面粗糙度

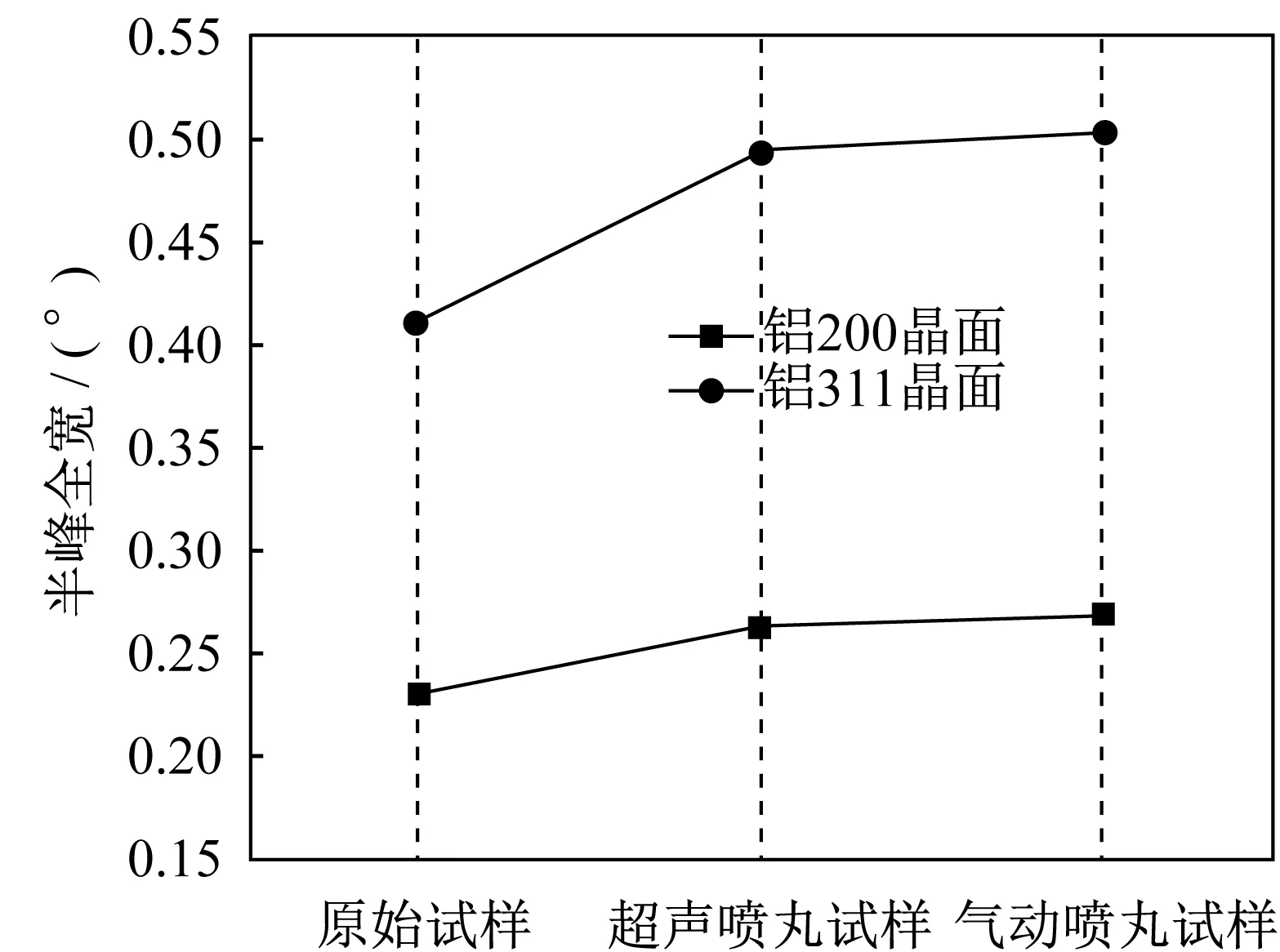

试样X射线衍射分析如图4所示,试样半峰全宽如图5所示。气动喷丸和超声喷丸处理前后,原始试样表面仅出现铝的衍射峰,没有新相产生和原始相消失,同时没有明显的择优取向改变。相比原始试样,两种喷丸处理后的试样衍射峰都出现不同程度的宽化,计算出的喷丸处理后试样铝面心立方结构200和311晶面各衍射峰半峰全宽均大于原始试样。可以看出,气动喷丸试样相比超声喷丸试样,衍射半峰宽化程度更大,意味着试样表面塑性变形更加明显。扣除仪器宽化后,原始试样和喷丸处理后试样微晶尺寸均大于100 nm。因此,喷丸处理后试样衍射峰的宽化主要由微应变的增大而引起,超声喷丸试样和气动喷丸试样的微应变分别为0.223%和0.239%。根据文献[27]可知,气动喷丸的弹丸速度远大于超声喷丸的弹丸速度,对试样表面产生塑性变形更加显著,因此,气动喷丸试样的表面塑性变形大于超声喷丸试样,衍射半峰宽化更加明显。由以上分析可见,超声喷丸和气动喷丸均可以造成试样表面塑性变形和微应变增大,进而引发X射线衍射半峰宽化,气动喷丸引起的微应变增大程度高于超声喷丸。

▲图4 试样X射线衍射分析

▲图5 试样半峰全宽

6 残余应力

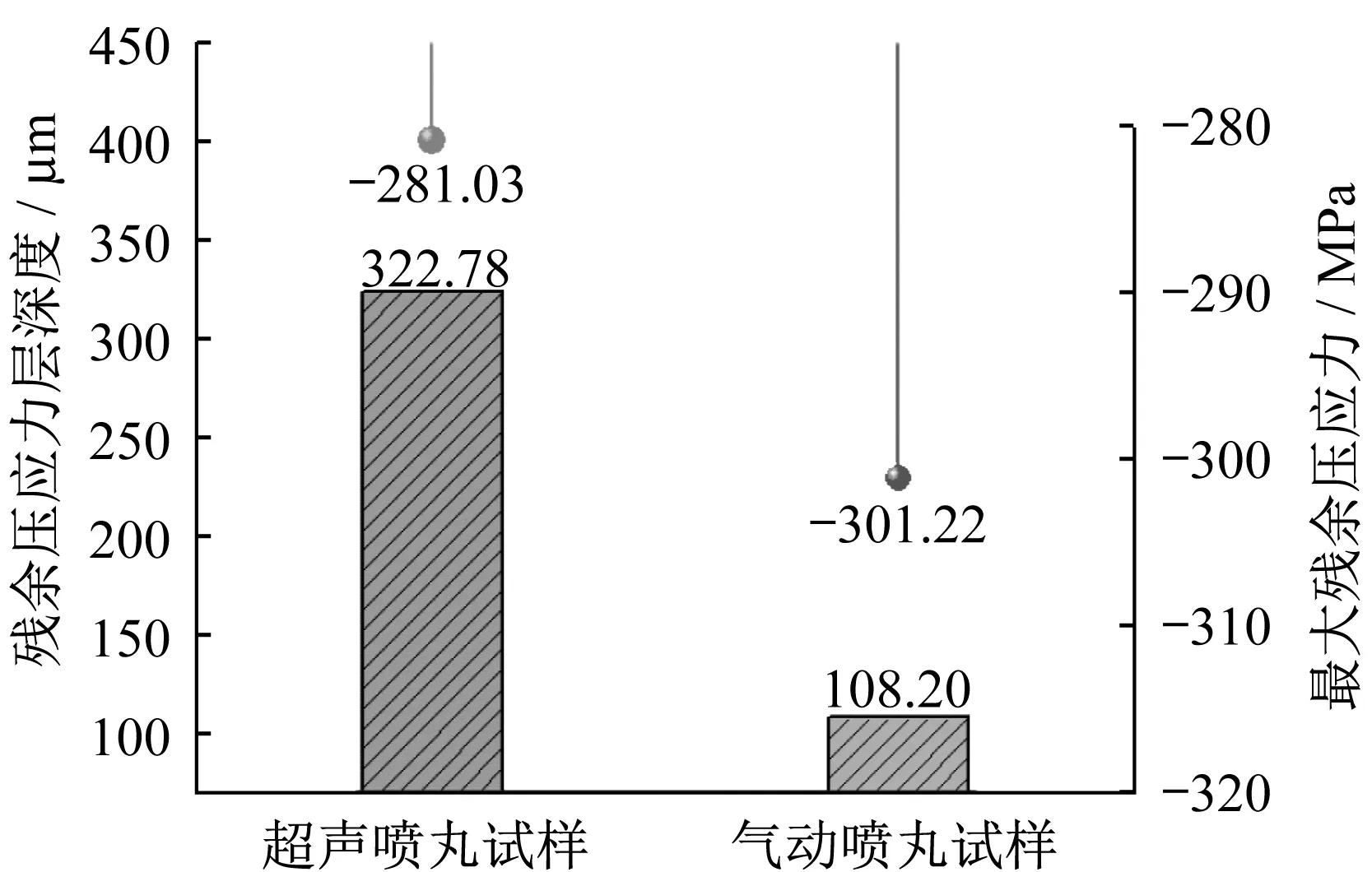

试样残余应力如图6所示,试样残余压应力层深度及最大残余压应力如图7所示。由图6可以看出,原始试样中残余应力值在零值附近波动,数值较小。沿深度增大方向,气动喷丸试样和超声喷丸试样的残余压应力先达到最大值,随后逐渐减小。气动喷丸试样和超声喷丸试样残余压应力最大值分别为-301.22 MPa、-281.03 MPa,残余压应力层深度分别为108.20 μm、322.78 μm。由于弹丸冲击造成试样塑性拉伸变形的表层材料有膨胀趋势,加之周围材料的弹塑性响应会限制变形,因此产生残余压应力[28]。塑性变形越严重,残余压应力越大。气动喷丸产生较大的表面残余压应力,以及较浅的残余压应力层。相反,超声喷丸产生的残余压应力层较深。表层残余压应力的大小与弹丸速度有关,较大的速度导致表层材料产生更加剧烈的塑性变形,由此表层残余压应力较大[29-30]。最大残余压应力的差异可以归因于弹丸速度和运动方式。气动喷丸垂直撞击材料表面,相同方向撞击产生的塑性变形逐渐积累。超声喷丸的运动方向是随机的,喷丸以不同的方向撞击试样表面,能够抵消一部分塑性变形。因此,气动喷丸引起的最大残余压应力较大。残余压应力深度与喷丸直径有关,大喷丸通常可以引起较大区域的塑性变形,因而残余压应力层的深度较大。综合以上分析,采用A型阿尔明试片名义弧高值为0.15 mm的喷丸强度,气动喷丸使试样产生较大的表面残余应力和残余压应力,超声喷丸使试样产生更深的残余压应力层。

▲图6 试样残余应力

7 微观硬度

试样微观硬度如图8所示,试样铝面心立方结构311晶面半峰全宽如图9所示。原始试样沿深度方向的微观硬度基本不变,约为维氏硬度HV0.025156.8。气动喷丸试样和超声喷丸试样的微观硬度均在上表面达到最大值,沿深度方向以不同的速率逐渐减小到原始试样的硬度。气动喷丸试样和超声喷丸试样的微观硬度最大值分别为维氏硬度HV0.025172.6、185.9,硬化层深度分别约为120 μm、250 μm。硬度的变化趋势与半峰全宽的变化具有相似性[31],气动喷丸试样的半峰全宽以较快的速率衰减到基体数值,而超声喷丸试样的半峰全宽以较慢的速率衰率。在沿深度方向0~30 μm区域内,气动喷丸试样的半峰全宽大于超声喷丸试样,之后超声喷丸试样的半峰全宽缓慢衰减,在深度230 μm左右达到基体数值。气动喷丸试样与超声喷丸试样在硬度和硬化层方面的差异与文献[29][32]的研究一致。结合X射线衍射分析,微观硬度的提高可归因于微应变的增大。根据GB/T 4340.1—2009《金属材料 维氏硬度试验 第1部分:试验方法》标准要求,任一压痕中心与试样边缘距离至少应为压痕对角线长度的2.5倍,因此试样微观硬度从距表面一定深度位置开始测量。两种喷丸处理均可以显著提高材料的微观硬度,但是相同喷丸强度下,超声喷丸试样产生的最大微观硬度大于气动喷丸试样,硬化层深度也明显大于气动喷丸试样。高速气动小喷丸引起的塑性变形主要集中于浅表层,沿深度方向塑性变形快速减小。在超声喷丸过程中,大喷丸通常引起更深的塑性变形层,且塑性变形程度沿深度方向减小较慢。

▲图7 试样残余压应力层深度及最大残余压应力

▲图8 试样微观硬度

▲图9 试样铝311晶面半峰全宽

8 结论

笔者在采用相同的A型阿尔明试片名义弧高值为0.15 mm的喷丸强度下,应用超声喷丸和气动喷丸处理2024-T351铝合金试样,对比两种喷丸方式对试样表面结构、形貌、残余应力、微观硬度的影响,进而得出结论。

(1)超声喷丸相比气动喷丸,使试样表面产生较小的表面粗糙度值。气动喷丸试样表面粗糙度值较大的原因是较大的喷丸速度。

(2)气动喷丸相比超声喷丸,会引起试样表面塑性变形更大,以及表面微观应变更大。

(3)气动喷丸使试样产生较大的残余压应力,但残余压应力层深度明显较小。超声喷丸使试样产生更深的残余压应力层。较大的喷丸速度会导致较大的表面残余压应力产生。

(4)超声喷丸使试样产生更大的微观硬度和更深的硬化层,这可以归因于较大的喷丸使试样产生较大的塑性变形区。试样微观硬度的变化规律与试样半峰全宽的变化规律一致。