组合钢管桩围堰在复杂地质下的应用分析

2022-04-07聂宁波王一兵尹能俄刘金龙

聂宁波, 魏 谦, 王一兵, 尹能俄, 刘金龙

(中铁十五局集团第一工程有限公司,陕西 西安 710000)

0 引 言

水中桥梁承台的施工是桥梁施工的难点之一,现国内常采用的承台施工方法有:钢板桩围堰、锁扣钢管桩围堰等。但河床地质的不均匀与复杂性,给围堰的插打带来很大的困扰。贾青山等[1]对复杂地质的长螺旋引孔辅助施工进行了研究;王世双等[2]对深水裸岩钢板中围堰引孔施工进行了研究;韩立军等[3]对锁扣钢管桩围堰施工中常见问题及解决措施进行了研究;张春林等[4]对采用钻机引孔,克服钢板桩在较硬的风化岩地层中的施工难题进行了研究;郭飞等[5]对河边岩溶区大面积钢管桩围堰引孔辅助施工进行了研究等。广元市摆宴坝嘉陵江大桥的M36#主墩承台位于水中,河流两岸经过数十年的采砂淘金等人工工程活动,原始地形已有较大改变,现河漫滩较为平缓,主要以粉土及卵石层为主,且基础持力层较深。因此,采用常规的锁扣钢管桩或钢板桩围堰施工难度很大且难以达到工程要求。

基于以上地质状况,选用人工筑岛+PC工法组合钢管桩[6]进行承台施工,考虑到地质复杂性及钻孔揭露最大厚度(27.1 m),且需穿过深7.6 m的卵石及圆砾层,若用PC工法则桩较难施打,因此采用引孔辅助插打技术克服此困难。

1 工程概况

广元市摆宴坝嘉陵江大桥工程位于四川省广元市市区西南侧,为连接片区嘉陵江北侧盘龙空巷经济区与南侧昭化文化旅游区摆宴镇的过江通道。桥梁全长1.25 km,跨江主桥为(149+133)m独塔双索面斜拉桥,塔高130.395 m。主墩M36#承台总尺寸为50.95 m×17 m×6 m。该墩位在嘉陵江河水中且地层较复杂(表1),该层以卵石、圆砾为主,局部夹中砂、粉砂、淤泥,分布于河床及两岸次级河床中。结合地质情况及工期要求,桥墩采用钻孔灌注桩,承台施工采用组合钢管桩围堰。

表1 主墩地质参数表

2 工程方案

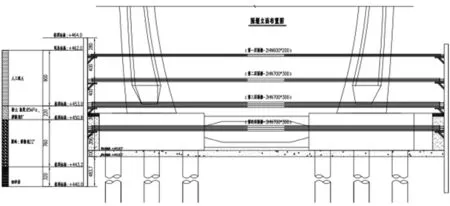

嘉陵江大桥主墩M36#承台采用人工筑岛+组合钢管桩围堰施工(图1),围堰平面尺寸57.716 m×20.32 m,共设136根拉森4钢板桩和136根C9锁扣桩。

图1 筑岛+围堰立面布置图

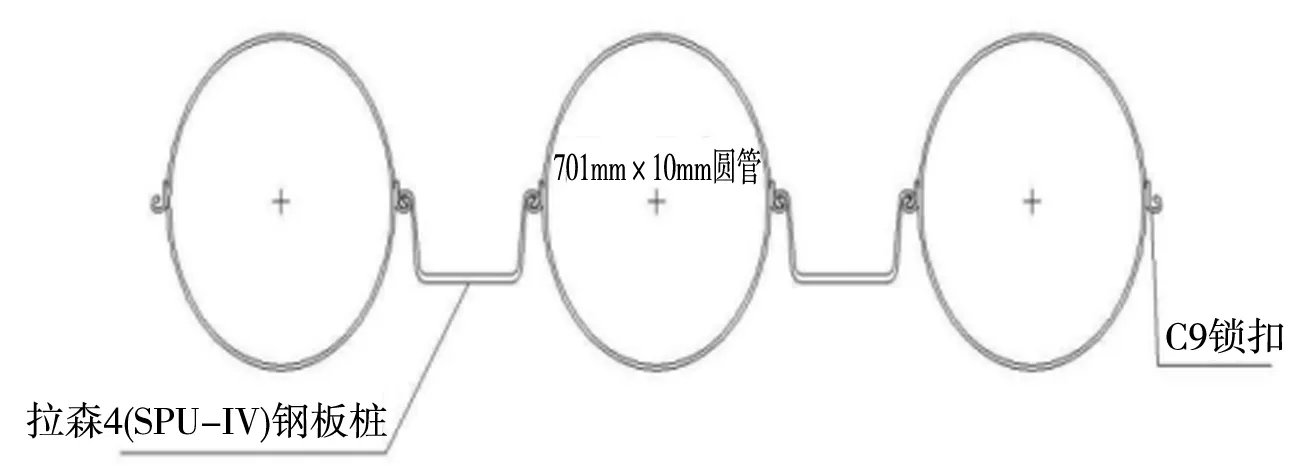

施工所用的组合钢管桩(图2),采用710 mm×10 mm钢管桩两侧焊接C9锁口(图3)和拉森4(SPU-Ⅳ)钢板桩。根据设计图及现场地质情况,组合钢管桩均采用直径150 cm旋挖钻机进行引孔,配备护筒3套(每套包含:A护筒直径170 cm、长度15 m,1根;B护筒直径120 cm、长度19 m,1根),钢管桩施工与引孔同时进行。

图2 组合钢管桩图

图3 钢管桩锁口加工图

3 组合钢管桩施工工艺

3.1 引孔预案

围堰入土深度为24 m,主要穿过人工填土、圆砾卵石层及细砂岩层。如若直接采用锤击法难以打入,易引起管桩变形,偏移等病害,故采用引孔工艺辅助钢管桩插打。经查阅,适用于本项目的引孔机械设备如下(表2)。

表2 引孔机械比选

由于组合钢管桩需要插打穿过卵石层,考虑到机器设备经济适用性,最终采用旋挖钻机+螺旋钻头+钢护筒进行引孔。

3.2 引孔工艺

3.2.1 施工工艺流程

准备工作→钻机定位→安装钢护筒(A护筒)→钻孔、成孔→回填→拔出A护筒打设B小护筒(护筒同心)→打设A护筒(A护筒与B护筒外切)→重复上述步骤。

3.2.2 施工步骤及方法

(1) 桩位测定:依据桩位图纸及桩位基准点进行测量放样,确定孔位轴线,标注确定桩身位置。

(2) 桩位确实后进行第一阶段施工,即角桩插打及架设导向框。先进行角桩的插打,依标注位置打设A护筒,旋挖钻机(图4)就位、钻孔,终孔后钻机移位,及时对钻孔回填(回填料采用:膨润土或淤泥+集配细沙+锯末等混合料);回填结束后,以A护筒圆心为基准插打B护筒后,拔出A护筒;进行第二根角桩施工重复上述施工过程;施工完成后,以2个B护筒作为支撑,焊接双排牛腿,牛腿与工字型钢相连形成“井”字形定位框架。

图4 旋挖钻机KR80

(3) 导向设置完成后根据桩位图及导向方位进行第二阶段施工,在第一根B护筒外侧打设A护筒(A护筒与B护筒外切于同一直线且方向与导向方向相同);护筒打设完成后,钻机就位、开钻,终孔后钻机移位,对桩位进行回填,回填完成后打设第二根B护筒(第二根B护筒与A护筒相内切且圆形位于同一直线上,切点与导向方向相反)。

(4) 第二根B护筒打设完成后在第一根B护筒内打设第一根管桩(管桩位置根据施工图确定),完成后拔出第一根B护筒,第一根管桩完成后,相嵌拉森钢板。依次埋设A护筒、重复步骤(3)打设第二根管桩,依次进行施工。

3.3 插打

(1) 在平台上拼接长横梁与分配梁,梁端纵梁连通。

(2) 首先插打导向桩,使用履带吊将钢管桩吊至插点处进行插桩,保证钢管竖直,对准桩与定位桩的锁扣,抹上润滑油后开动液压机,夹紧桩,开始沉桩。

(3) 打桩锤打桩前试震30 s左右,停止振动,保证桩可以垂直下沉后,开动振动锤打桩下沉,控制打桩锤下降的速度,尽可能地使桩保持竖直。

(4) 导向桩就位后,安装导向框。

(5) 利用导向框,沿标注位置插打第一根钢管桩,钢管桩紧贴纵横梁,保证其垂度,打桩至设计深度前40 cm时,停止振动,利用振动锤惯性作用,将桩打至设计高度,松开液压夹口。随即调运拉森钢板桩,将锁扣对接,咬合紧密后缓慢放下,然后提升第二根钢管桩至桩位处,与第一根钢管桩齐平,再插打拉森钢板桩。按此工序循环至围堰合龙。

(6) 在打桩过程中,为保证钢管桩的垂直度可用全站仪在无导向框限位两个方向上加以控制,以减小施工误差。为防止锁口中心线平面位移,在打桩方向的钢管桩锁口处设卡板,阻止管桩位移(图5)。同时在导向框上预先算出每根管桩的位置,以便随时检查校正。

图5 钢管桩插打图例

(7) 钢管桩插打同一截面接头数不超过总数的50%,接头上下交错布置。

4 引孔所遇问题及处理方案

旋挖钻机引孔辅助施工前,引孔位置的精确性显得尤为重要,它是保证钢围堰顺利合龙,确保承台在既定位置施工的先决条件。在引孔施工过程中,引孔施工工艺要求高,要防止钻孔坍塌。

4.1 引孔塌孔处理

4.1.1 原因分析

(1) 受周围地质情况影响,回填料含沙量过大,孔内泥浆护壁性能较差。

(2) 工程区地下水位埋深较浅,并且由于地质情况主要是卵石、圆砾,属于砂砾层,透水性能较强,当护筒埋深不够且孔内水位低于地下水时,地下水渗入孔内,出现流水压力,易导致塌孔现象发生。

(3) 旋挖钻头上下移动速度过快,导致钻头与孔壁之间水流速度过快,冲刷孔壁。

(4) 钻孔过程中,地面有较大器械施工震动或距离孔边较近。

(5) 在提钻、下钻过程中,碰撞到孔壁。

4.1.2 解决方案

(1) 采用优质黄土泥浆回填,提升孔内泥浆性能。

(2) 合理调整护筒埋深,或采用局部井点降水降低钻孔周边地下水位。

(3) 严格控制旋挖钻头上下移动速度,避免移动速度过快。

(4) 在钻孔过程中且灌注混凝土之前,尽量避免周边地面有较重器械作业。

(5) 在提钻、下钻过程中,缓慢下移,尽量保持垂直,避免碰撞孔壁。

4.2 引孔偏差校正

调直钻架挺杆,钻孔速度先慢再逐渐加速后保持,钻孔整个过程要监控管桩位置和垂直度,出现偏差时要降低钻孔速度,及时纠正。钻孔过程中如发现钻杆摇晃或钻杆难以钻入时,应放缓进尺,以防桩孔偏斜、位移及钻杆、钻具损坏。

4.3 插打引孔护筒时出现倾斜处理

4.3.1 原因分析

(1) 通过现场地质情况分析,由于插打过程当中可能出现岩土层分布不均匀、土层质地软硬不均匀,导致护筒插打过程中出现倾斜。

(2) 土层中夹杂有大块弧石或其他坚硬岩石等情况,造成护筒倾斜。

(3) 插打过程中遇到土洞,打空锤引起偏孔。

(4) 桩机安装就位发生偏差,使桩锤中心偏离孔位。

4.3.2 解决方案

(1) 在遇到地质条件复杂情况下,开始时宜采用低锤间断冲击法,进入不均匀地层则宜采用高锤冲击。

(2) 发现桩孔偏斜超过规范要求时,及时向桩孔内回填块石至偏孔位置以上至少0.5m,保持冲斗的作业面强度均匀,然后采用低锤密冲,直到将偏孔校正好。

(3) 现场施工人员需频繁测量护筒倾斜程度,若不符合规范要求,及时停止捶打,进行校正,若无法校正需拔出护筒,重新校准定位,重新插打护筒。

5 结束语

本项目在桩基施工过程中,通过旋挖钻机引孔辅助沉桩,解决了钢管桩不易穿过卵石层的难题。考虑到引孔过程中发生的钻孔坍塌及钢管桩入土较深等因素,通过旋挖钻机将护筒钻入预定深度,到达持力层从而辅助钢管桩插打就位。采用旋挖钻机引孔辅助锁扣钢管桩插打,具有施工速度快、安全风险小、成本较低、止水效果好的优势,可为类似组合钢管桩施工提供参考。