氯化改性羊毛的低温高效Mannich反应染色方法

2022-04-07陈丽萍陈维国崔志华张志强

陈丽萍,陈维国,崔志华,张志强,江 华,凌 杰,郭 庆

(1.浙江理工大学 生态染整技术教育部工程研究中心, 浙江 杭州 310018; 2.浙江理工大学 先进纺织材料与制备 技术教育部重点实验室,浙江 杭州 310018; 3.浙江厚源纺织股份有限公司,浙江 桐乡 314511)

羊毛织物手感丰满而富有弹性,是人类最早使用的天然纺织纤维之一。羊毛织物常用酸性染料和活性染料进行染色。酸性染料与纤维间以氢键、离子键、范德华力等弱作用力结合,湿处理色牢度不够理想[1],同时染色温度较高,需要消耗大量能源。活性染料与羊毛纤维间可形成共价键结合,但活性染料在保存或应用过程中易水解[2],且固色过程仍需在较高温度下进行,对纤维会造成一定程度的损伤。目前,羊毛的低温染色主要通过对纤维改性、研发新型染色工艺、添加低温染色助剂[3-5]等方法来实现。

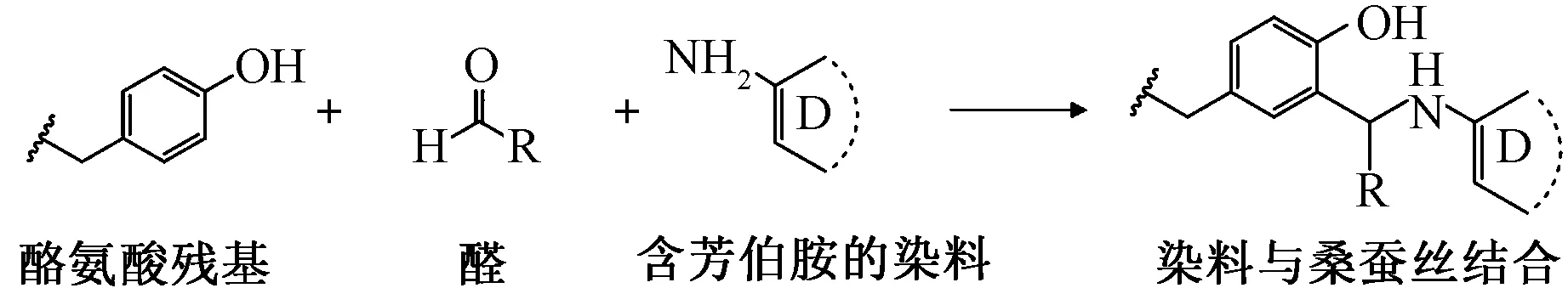

羊毛与桑蚕丝纤维中的氨基酸组成相似,含有较高比例的酪氨酸残基,且大多分布于纤维的非结晶区结构中,易实现化学修饰[6]。Joshi等[7]研究发现芳胺类物质与酪氨酸残基可通过三组分Mannich反应实现高选择性的功能化化学修饰。范素菊[8]、陈维国等[9]将该修饰反应应用于精练桑蚕丝织物的化学修饰和染色,借助醛组分的桥接作用将芳伯胺染料上染、固着到桑蚕丝织物上,其反应机制如图1所示。通过Mannich反应,染料与桑蚕丝素蛋白以C—C—N共价键结合,反应条件温和,并有效提高了染色桑蚕丝织物的湿处理色牢度。但由于甲醛的使用对环境和人体健康存在一定的危害,白银璐等[10]通过研究发现以丙酮醛为醛组分参与Mannich反应对桑蚕丝织物染色,可得到较高的色深值和高湿处理色牢度。

图1 芳伯胺染料与桑蚕丝酪氨酸残基发生Mannich反应Fig.1 Reaction mechanism of aryl primary amine dyes dyeing silk based on Mannich reaction

羊毛最外层包覆着紧密的鳞片层结构,在较低温度下进行染色时,染料很难进入到羊毛纤维内部[11]。本文选择对羊毛进行氯化前处理破坏部分鳞片层结构,再选用C.I.酸性绿20对羊毛织物进行染色,探讨了羊毛氯化前处理程度对染色性能的作用,分析并优化Mannich反应染色过程中染浴pH值、温度、时间等工艺条件,以染色羊毛织物皂洗后的K/S值作为指标,并测试其色牢度,评价对染色效果的影响。

1 实验部分

1.1 实验材料与仪器

织物:全羊毛织物(面密度220 g/m2)。

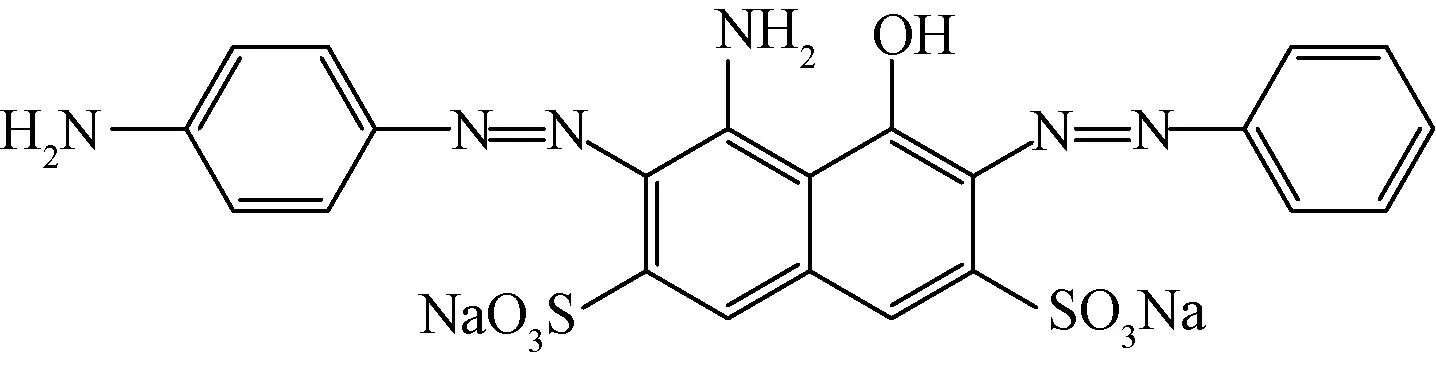

染料:C.I.酸性绿20(工业级,浙江金华双宏化工有限公司)化学结构式如图2所示。

图2 C.I.酸性绿20Fig.2 C.I. Acid Green 20

试剂:丙酮醛(32%)、亚硫酸氢钠、冰醋酸、醋酸钠、十二烷基苯磺酸钠、无水碳酸钠、N,N—二甲基甲酰胺(DMF)、二氯异氰尿酸钠(DCCA) (杭州米克化学品公司),均为工业品。

仪器:MS204S型分析天平(宏祥仪器设备有限公司),UV2600 紫外-可见分光光度仪(日本岛津公司),PHS-25C型pH计(上海仪电科学仪器股份有限公司),US560-02 型恒温水槽振荡染色机(佛山市容桂瑞邦机电设备厂),SF600X型测色配色仪(美国 DataColor公司)。

1.2 羊毛氯化处理工艺

羊毛氯化处理工艺[12]:将20 g羊毛织物置于处理液中,释氯剂DCCA的质量分数为羊毛织物的5%~25%,浴比1∶20,用醋酸和醋酸钠调节pH值为4.5,处理液中滴加适量的渗透剂JFC,25 ℃条件下处理30 min。处理完毕后,用清水冲洗干净。

脱氯处理工艺:用NaHSO3溶液对经释氯剂DCCA处理的羊毛织物进行脱氯处理,NaHSO3的质量浓度为3 g/L,浴比1∶20,25 ℃条件下处理30 min。处理结束后用醋酸溶液处理羊毛织物至pH值中性,然后用清水冲洗干净,自然晾干。

1.3 羊毛织物的染色工艺

方法A(常规高温染色方法):将1.0 g羊毛织物投入染液,染料用量2.0%(owf),用醋酸和醋酸钠调节pH值为4.0,元明粉质量浓度20 g/L,加入适量JFC,浴比1∶50,起始温度30 ℃,升温至98 ℃保温60 min,然后冷却至室温,取出试样进行皂洗。皂洗工艺:十二烷基苯磺酸钠质量浓度0.5 g/L,无水碳酸钠质量浓度0.5 g/L,浴比1∶100,温度60 ℃,时间30 min,然后多次清水洗,晾干。

方法B(Mannich反应染色方法)[7-9]:裁剪称取1.0 g氯化改性羊毛织物投入染液,染料用量2.0%(owf),染料与丙酮醛物质的量比为1∶5,用醋酸和醋酸钠调节pH值为4.0,浴比1∶50,选择30~98 ℃间不同温度保温染色震荡处理不同时间。取出试样,皂洗工艺同方法A,晾干。

1.4 测试方法

1.4.1 上染百分率测试

取染前液,定容至一定体积,其稀释倍数记为n,测试其吸光度记为An。将染色残液与冷水清洗残液混合,定容至一定体积,其稀释倍数记为m,测试其吸光度记为Am,上染百分率E根据式(1)计算:

(1)

1.4.2 表观色深K/S值测试

通过Datacolor 650测色配色仪对织物进行测色,在D65光源,10°视场,测试4个不同位点的K/S值,取平均值。

1.4.3 表观着色率计算

测试皂洗前织物K/S值,记为(K/S)n;测试皂洗后织物的K/S值,记为(K/S)m,表观着色率T根据式(2)计算:

(2)

1.4.4 色牢度测试

耐皂洗色牢度测试按照GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》测试。用含羊毛和醋纤的多纤布贴衬织物于50 ℃,45 min条件下测试,用标准灰卡来定性评价在该条件下的皂洗后氯化改性羊毛织物的沾色和变色级数。

耐摩擦色牢度测试按照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》测试。测试样品分别进行耐干摩擦和耐湿摩擦色牢度测试(均摩擦10次循环)。

2 结果与讨论

2.1 氯化处理对羊毛染色性能的影响

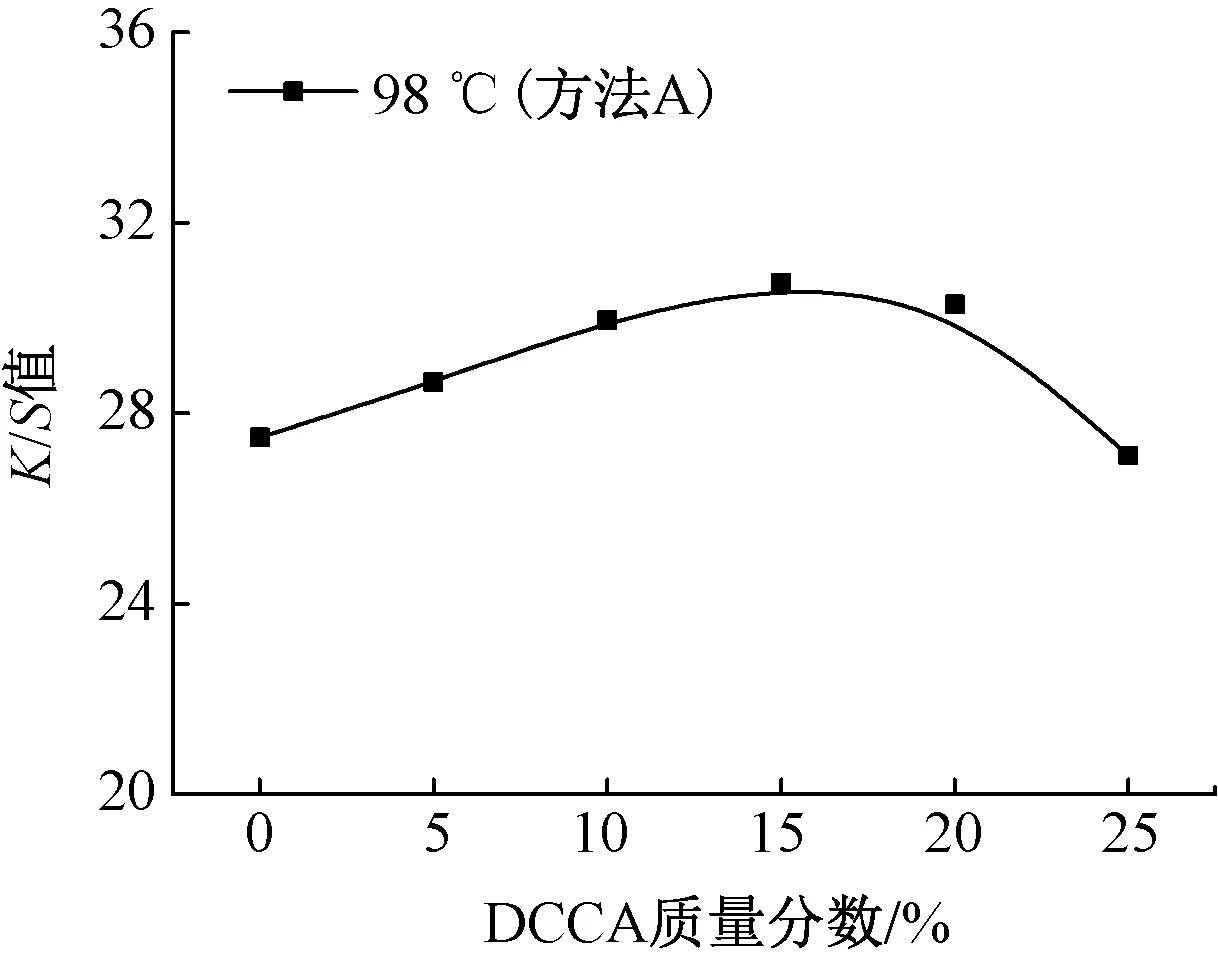

羊毛最外层由紧密的鳞片层包覆,织物表面具有一定的疏水性,常规的酸性染料染色工艺需在较高的温度下进行染色。采用释氯剂DCCA处理羊毛的目的是破坏或剥除羊毛表面的鳞片层结构,促进羊毛纤维的较低温度下的溶胀,使染料更易进入到纤维内部,同时在较低温度条件下染料可进入到纤维内部。采用DCCA质量分数为5%、10%、15%、20%、25%对羊毛进行氯化改性处理工艺,选用C.I.酸性绿20染料以染色方法A对氯化改性羊毛以及未处理的羊毛织物进行染色,结果如图3所示。

图3 DCCA质量分数对染色性能的影响Fig.3 Influence of DCCA treatment concentration on dyeing performance

从图3可以看出,随着DCCA处理浓度的增加,染色织物的K/S值呈先上升后下降的趋势,这是因为羊毛经氯化处理后,鳞片结构受到破坏,表面呈现亲水性,染浴pH值低于等电点时,带正电荷的羊毛纤维更易吸附阴离子型酸性染料,也促进了羊毛纤维在水中的溶胀,使染料离子更容易渗透、扩散进入到纤维内部。当氯化处理的DCCA质量分数为15%时,在98 ℃条件下染色的羊毛织物经过皂洗的K/S值达到最大值。继续增加DCCA用量时,染色皂洗后羊毛织物的K/S值反而降低,这主要是因为经处理后羊毛织物表面的亲水性增加,染料过多富集在羊毛表面,皂洗过程中更多染料被洗除,使得染色织物的着色率反而降低;也可能是鳞片层去除后纤维表面光泽增加所致。为此,后续研究中采用DCCA质量分数为15%对羊毛进行氯化处理的羊毛。

2.2 Mannich反应染色法对羊毛染色性能的影响

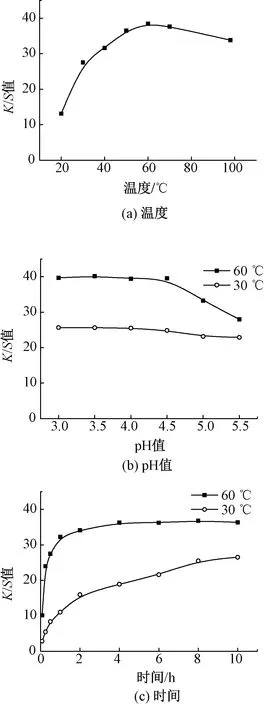

Mannich反应染色法可在低温条件下实现对桑蚕丝织物的共价键合染色,在获得较高上染百分率和固色率的同时,染色织物获得良好的湿处理牢度[8-9]。因此,将Mannich反应染色法应用于对氯化改性羊毛织物染色,采用丙酮醛为醛组分,染料与醛的物质的量比为1∶5,通过单因素变量讨论染浴pH值、温度和时间等对Mannich反应染色性能的影响规律,如图4所示。在染料用量为2.0%(owf),染浴pH值为4.0,染色时间为8 h,染色温度为30~98 ℃条件下对氯化改性羊毛进行染色,探究染色温度对染色性能的影响,如图4(a)所示。随后在30 ℃和选择较优的染色温度条件下,调节染浴pH值为3.0~5.5条件下,染色时间8 h,探究染浴pH值对氯化改性羊毛染色性能的影响,如图4(b)所示。然后选择较优的pH值条件,分别在30 ℃和较优染色温度下,染色时间为0~10 h,探究染色时间对氯化改性羊毛染色性能的影响,如图4(c)所示。

图4 染色工艺因素对染色性能的影响Fig.4 Influence of different factors on dyeing performance. (a) Temperature;(b) pH value;(c)Time

采用方法B(Mannich反应染色方法)在不同温度条件下染色,如图4(a)所示,在30~98 ℃,染浴pH值为4.0条件下进行染色,随染色温度的升高,染色织物的K/S值呈先上升后下降的趋势,这可能是因为温度升高,羊毛纤维溶胀程度增加,有更多染料渗透进入纤维并与酪氨酸残基发生反应,染色深度增加;但温度过高时,会对Mannich反应产生不利影响,促进发生副反应,进而影响染色效率。分别选择在30和60 ℃条件下对氯化改性羊毛进行染色,探究染浴pH值对染色性能的影响。图4(b)表明,随着染浴pH值的降低,染色织物的K/S值和上染百分率逐渐升高;当染浴pH值为4.0时,继续降低染浴pH值,染色织物的K/S值和上染百分率略有所增加,但增加的量有限。这可能是因为随着染浴pH值的下降,pH值低于羊毛等电点时,羊毛纤维表面带正电荷,染料带负电荷,染料与纤维间的库伦力增加,染料更易吸附于纤维上,在后续洗涤过程中脱落。图中也反映出60 ℃比30 ℃染色后的色深值更高,这也说明温度对羊毛染色中促进羊毛溶胀、提升上染的作用。图4(c)表明,分别在30、60 ℃,染浴pH值为4.0条件下进行染色,随染色时间的延长,染色织物的K/S值逐渐升高,染色温度为60 ℃时,当染色时间达到4 h后,继续延长染色时间,对染色皂洗后织物的K/S值影响不大,当染色温度为30 ℃时,染色时间则需8~10 h左右,染色织物的K/S值才能达到稳定。在单因素分析的基础上,选取各因素最佳水平条件附近的3个值,设计3因素3水平的正交试验,优化质量分数为15%DCCA氯化改性羊毛织物Mannich反应染色工艺,其结果如表1所示。

表1 正交试验设计及结果Tab.1 Orthogonal experimental design and results

采用极值分析法对正交试验结果进行分析。从表1中可以看出,对于染色效果影响因素由大到小依次为:染色温度>染浴pH值>染色时间。应用于氯化改性羊毛的Mannich反应染色工艺最佳染色条件为:温度60 ℃,染浴pH值3.5,时间4 h。

2.3 醛组分用量对染色性能的影响

醛类物质是发生Mannich反应的重要反应组分之一,醛组分的用量也是影响Mannich反应染色法中的一个重要因素。采用酸性绿20染料分别在染色温度30和60 ℃、染浴pH值为3.5条件下对经质量分数为15%DCCA氯化改性的羊毛织物进行Mannich反应染色,探讨丙酮醛用量对染色性能的影响,结果如图5所示。

图5 醛的用量对染色性能的影响Fig.5 Effect of aldehyde dosage on dyeing

由图5可知,丙酮醛的加入可明显提高染色皂洗后羊毛织物的K/S值,30 ℃条件下染色羊毛织物的K/S值比60 ℃条件下染色羊毛织物获得的K/S值低,主要是由于羊毛在低温下难以溶胀造成的。当染料与丙酮醛的物质的量比为1∶5左右,60 ℃染色皂洗后羊毛织物的K/S值基本达到最大值,丙酮醛用量的继续增加对染后羊毛织物的K/S值影响不大。因此,选择染料与丙酮醛的物质的量比应为1∶5时即可以满足最大染色深度的需求。

2.4 Mannich反应染色性能及色牢度

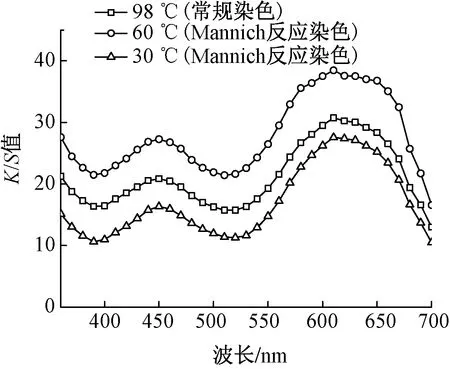

将经质量分数为15%DCCA氯化改性处理的羊毛织物分别以优化后的30、60 ℃Mannich反应染色工艺和常规98 ℃(方法A)的染色工艺进行K/S值曲线对比,结果见图6。

图6 氯化改性羊毛染色皂洗后的K/S值曲线Fig.6 Comparison of the K/S curves of wool dyeing by different dyeing processes

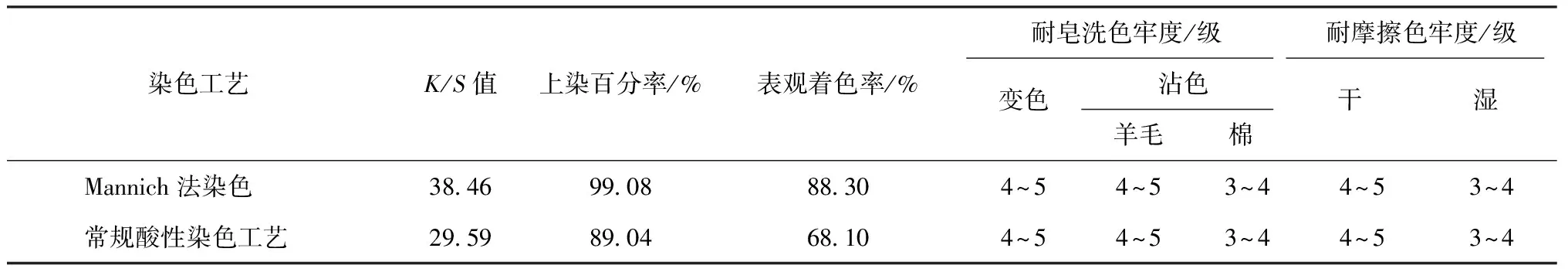

显然,羊毛纤维在60 ℃染浴中的溶胀比30 ℃时大得多,60 ℃ Mannich法染色后的羊毛织物得色量(K/S值)大大高于30 ℃ Mannich法染色工艺。对比60 ℃ Mannich法染色工艺和常规98 ℃的染色工艺2种染色工艺,60 ℃ Mannich法染色后的氯化改性羊毛织物得色量(K/S值)也明显高于常规98 ℃染色工艺。二者的上染百分率、表观着色率及染色牢度列于表2。染料酸性绿20用于氯化改性羊毛进行染色,60 ℃Mannich法染色工艺所得织物的K/S值,上染百分率和表观着色率均高于常规高温染色工艺,上染百分率可高达到99.08%,表观着色率为88.30%。可见,60 ℃低温Mannich法染色工艺可以比常规98 ℃的染色工艺得到更高的上染百分率、表观着色率和得色深度(K/S值),同时2种染色工艺获得的染色织物测得的各项色牢度结果基本相同,说明氯化改性羊毛可采用Mannich反应染色法在60 ℃条件下染色,由此构建一个优良染色效果的创新低温染色技术。

表2 酸性绿20对羊毛经不同染色工艺的染色性能及色牢度Tab.2 Dyeing performance and color fastness of acid green 20 to wool through different dyeing processes

3 结 论

本文通过酸性绿20对氯化改性羊毛进行常规酸性条件染色和Mannich反应染色法的比较研究,以得色量(K/S值)、上染百分率、表观着色率为评价指标,并测试染后织物的染色牢度,得到如下结论:

①采用二氯异氰尿酸钠DCCA氯化改性羊毛可以在较低温度下明显提高染色织物的K/S值;在本文实验条件下,DCCA质量分数为15%时,染色羊毛织物的K/S值达到最大值。

②通过单因素分析和正交试验对染色工艺进行优化,确定对质量分数15%DCCA氯化改性羊毛的Mannich反应染色工艺:温度60 ℃,pH值为3.5,时间4 h,染料与丙酮醛物质的量比为1∶5。

③采用Mannich反应染色法对氯化改性羊毛染色获得的得色量(K/S值)、上染百分率和表观着色率,比常规酸性染料染色工艺都有明显的提高,且经染色皂洗后羊毛织物的各项染色牢度相当。

对氯化改性羊毛采用含芳伯胺基酸性染料的Mannich反应染色法可以实现60 ℃低温高效染色。