油气回收膜分离法动力学影响因素分析

2022-04-06贾琼庆

贾琼庆

油气回收膜分离法动力学影响因素分析

贾琼庆

(南京炼油厂有限责任公司, 江苏 南京 210033)

在油气回收过程中,膜分离法的流程和工艺已经被广泛讨论,但是影响膜分离效果的各种因素还有待研究。着重分析了影响膜分离法的动力学影响因素,首先是从膜分离过程中组分的渗透速率公式出发,分析了膜的材料、膜前后压差对单位面积膜分离效果的影响;其次是从油气回收过程出发,评价了排气流量大小和油气浓度高低对整个膜组件分离效果的影响。这为今后膜分离处理工艺的设计和优化提供相应的参考依据。

油气回收;膜分离法;动力学因素

在成品油炼制、储存、装卸、运输和销售的环节中,都不可避免的存在着油气挥发和损耗。这些挥发性的有机化合物(VOCs)会导致油品质量下降以及严重的火灾隐患,造成环境污染和对人体健康的损害[1-3],因此推广油气回收技术势在必行。

目前,油气回收技术主要方法有吸附法、吸收法、冷凝法以及膜分离法。吸附法[4-5]是利用活性炭等吸附剂对油气和空气的吸附能力方面的差异,吸收法[6-7]则是根据油气和空气在吸收剂中的溶解度的不同,吸收剂则一般是轻质柴油[7]、低温汽油[8]、煤油[9]或特质有机溶剂等。冷凝法[10,12]则是利用低温环境使油气中一些烃类物质饱和液化,凝聚成液态进行回收。而膜分离法[13-16]是根据油气中的烃类组分和空气通过膜组件的渗透能力差别,实现烃类与空气在膜处的过滤与分离。

与回收法等其他几种具体方法比较,膜分离法处理油气混合物具有工艺流程简单、使用范围广、回收率高、没有二次污染、占地面积小、日常维护保养简便等多个优点。传统的膜处理工艺流程已经被许多学者广泛讨论,本文将从膜分离法的渗透动力学角度出发,研究膜分离动力过程,分析分离过程中排气量、烃类浓度对膜分离效果的影响。

1 膜分离法动力学分析

膜分离工艺是利用回收的油气蒸气中不同组分在通过有机或者无机膜时的溶解扩散速率不同,促进有机烃类组分在膜后渗透侧富集和回收,从而实现将有机蒸气VOCs从混合空气中分离出来的目的。在膜分离油气蒸气VOCs过程中,某种组分的膜渗透速率计算公式如下:

式中:Q—组分通过单位膜面积的渗透速度;

D—组分气体分子在膜中的扩散系数;

i—组分气体分子在膜中的溶解系数;

pH、pL—组分气体在膜两侧的分压;

K—组分气体通过膜的渗透系数。

1.1 膜材料与渗透系数

VOCs中不同有机物组分在膜中的透过速度与气体的沸点密切相关,随着有机物的沸点的升高,其透过速率也在随之增大。通常有机高分子材料构成的膜对有机组分的渗透速率比氧气、氮气等空气组分高10~100倍,例如Nitto Denko公司在采用卷式高聚物作为膜组件的油气分离工艺中,有机物组分VOCs渗透率为1.4×10-8~5.5×10-8m3·(m2·s·Pa)-1,比空气高数十倍,能有效地分离出混合废气中的有机蒸气。虽然有机膜对VOCs组分具有高度的亲和力和渗透性,但是在长期使用过程中,膜本身会被有机蒸气溶胀,从而表现出分离性能下降等缺点,因此无机膜和有机-无机复合膜成为了膜材料的新的研究方向。氧化铝、二氧化钛膜为代表的无机膜具有耐温、耐油气、抗污染和渗透通量大的优点,此外,通过添加无机颗粒对有机高分子膜聚二甲基硅氧烷/聚偏氟乙烯进行改性处理[17-18],使得该复合膜已经在天津石化、燕山石化等企业实践应用,油气回收率高,回收效果显著。

1.2 膜的前后压差

由于有机组分的渗透率在确定的膜中是基本保持不变的,所以要想提高VOCs的分离能力,就需要考虑改变膜前后的压力,通过压力的调节,增大前后压差,从而提高单位膜面积上油气回收处理量。在实际生产过程中,通常采用真空泵将膜后抽空形成负压,在膜两侧形成正向压差来推动气体通过膜分离装置。而采用真空泵形成负压的原因在于为了操作的安全,降低油气本身所具有易燃易爆的危险性,同时能够减少气体在通过膜组件时对膜组件设备的侵蚀和溶胀。

根据不同的油气回收处理要求,从上游的油库呼吸[19]、栈台装车到下游的加油站加油,膜分离法工艺的膜前进气压力和膜后压力也不尽相同。对于包括石脑油罐区、粗芳烃罐及混合苯罐的罐区的日常呼吸排放有机废气的处理过程中,魏昕[17]等介绍了二级膜分离技术的膜前后压力,一级膜的上游侧进气压力为0.22 MPa,膜分离后侧真空度为 -0.09 MPa,二级膜进气压力为0.25 MPa,膜后真空度为-0.09 MPa。对于汽油装车系统而言,黄敬[20]研究发现,膜组件的进气压力为0.18~0.28 MPa。加油站油罐内的饱和蒸气压受温度和压力的影响,因此朱玲[21]等将实验过程中将膜前进气压力设定为110~120 Pa,膜后压力基本保持在-70 Pa。

2 排气量和油气浓度对膜分离效果的影响

根据公式(1)可以得知单位面积膜的VOCs的处理能力,而在实际油气回收过程中,油库大小呼吸和收发油作业,以及加油站卸油和加油阶段都存在着不同规模的油气损耗,排气量以及排气中的烃类有机物VOCs的浓度都会影响着膜分离的效果。

2.1 排气量与膜分离效果

对于排气量而言,以油库发油作业为例,产生需要回收处理的油气量的计算公式为:

式中:—计算排气量,m3·h-1;

∑—所有发油鹤管的排气量总和,m3·h-1;

—同时工作系数,其取值与发油鹤管数相关,一般取值范围是0.4~1.0。

以某地油库汽车和铁路同时发油为例[22],汽车区5台发油鹤管最大排气量为500 m3·h-1,火车区 1台发油鹤管最大排气量为300 m3·h-1,取汽油发油区鹤管的同时工作系数为0.75,则根据公式(2),总排气量为675 m3·h-1(300+0.75×500),即在没有缓冲罐或者气柜的情况下,膜分离法所需要的实时回收处理能力为700 m3·h-1。此外,由于气体的体积是温度和压力的函数,因此部分膜分离处理设备工艺要求的排气量为标况下(20 ℃、101.325 kPa),单位为Nm3·h-1, 因此部分膜分离工艺需要根据单位进行工况换算。

根据《石油炼制排放标准》(GB 31570—2015),非甲烷总烃质量浓度由原来的25 g·m-3降低到了120 mg·m-3,对油气排放的要求更为严格,而排气量的大小则直接关系到放空尾气中有机烃类VOCs的浓度高低。根据相关的实验研究发现[20],随着收发油作业排气量的增加,尾气的油气浓度也相应的增大。当排气量从400 m3·h-1提高到600 m3·h-1的时候,旧国标下尾气质量浓度也由原来的小于8 g·m-3增加到14 g·m-3。此外,由于收发油过程排气的非时均性,导致的某时段排气量突然增大,例如在研究膜的抗冲击能力测试中[17],排气量由260~330 m3·h-1增大到610 m3·h-1时,新国标下尾气质量浓度随之升高到72 mg·m-3/。这说明排气量增大,有机烃类量在膜上渗透过滤的时间变短,放空尾气质量浓度增大,因此在满足排放标准的前提下,因尽量设计合理的排气量,既能充分发挥膜处理能力,又能满足尾气排放要求。

2.2 排气烃类VOCs体积分数与膜分离效率

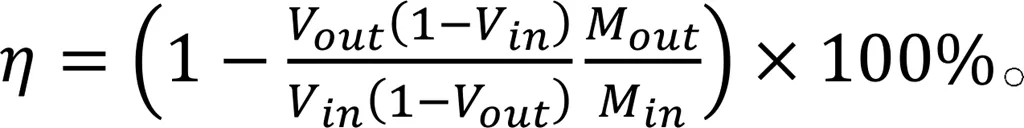

混合蒸气中的烃类有机物VOCs的体积分数也是评价膜分离效果的一个关键参数,利用该体积分数可以计算出油气回收率,其计算公式如下所示:

式中:—油气回收率;

in、out—回收装置进出口油气体积分数;

in、out—回收装置进出口油气平均摩尔质量,g·mol-1;一般取in为66.5 g·mol-1,out为49.0 g·mol-1。

油气回收作业中,排出气中含油气的体积分数一般在0~50%范围内。通过对不同排气量和不同油气体积分数(12%~37%)的膜分离工艺研究[23],发现通过膜分离后,富集侧油气的体积分数能达到85%~90%,在分离后混合气中油气体积分数则仅有5%~6%,带入上述公式(3)计算可得回收率在95%以上,满足了高效回收油气资源的要求。此外,采用增加排气量的方式可以提高膜前的油气体积分数,通过对排气量从400 m3·h-1增大到750 m3·h-1的相关研究[20],发现虽然废气中油气体积分数也随着排气量有所上升,但是油气的回收率也得到了有效的提高,从98%上升到99.3%。综上可知,油气回收效率也是评价膜分离工艺一个重要的指标,能够充分反映油气回收过程中的比例,充分做到节约资源,提高再利用效率。

3 结 论

本文对膜分离法的渗透过程进行了相关的研究,分析了影响膜分离效果的排气量和油气浓度等动力学因素。结合对膜渗透速率公式的解析,给出了增大VOCs组分的膜渗透率、增加膜前后的压差等方式来提高有机烃类的分离速率。在确保放空尾气中油气浓度满足国家排放标准的前提下,可以适当增加油气蒸气的排气量,增大膜的入口压力,从而提高膜的分离效率。通过对膜分离过程动力学简要分析,为今后膜分离处理工艺的设计和优化提供相应的参考依据。

[1]陈家庆,朱玲. 油气回收与排放控制技术[M].北京:中国石化出版社,2010.

[2]陈家庆,王建宏,曹建树,等. 加油站的烃类VOCs污染及其治理技术[J].环境工程学报,2007(3):84-91.

[3]沈旻嘉,郝吉明,王丽涛. 中国加油站VOC排放污染现状及控制[J].环境科学,2006(8):1473-1478.

[4]陈永坤. 几种油气回收处理技术的介绍和比较[J].广东化工,2017, 44(8):118-119.

[5]宫中昊. 冷凝和吸附组合油气回收工艺问题分析[J].工业安全与环保,2020,46(5):94-97.

[6]钟庆波. 油库油气回收技术的具体应用[J].化工管理, 2020(22): 79-80.

[7]郭宏银,华为民,张士元,等. 成品油汽车装车油气回收装置存在问题及对策[J].辽宁化工,2018,47(10):1034-1036.

[8]黄维秋,高锡祺,赵书华. 蒸发油气回收技术的研究[J].油气储运, 1999(8):37-40.

[9]衡文庄.汽油密闭液下装车与油气回收[J].石油化工环境保护,1998(1):35-38.

[10]胡炳坤,黄廷礼. 介绍冷吸式油气回收成套装置的研制和使用[J].石油商技,1994(1):46-48.

[11]于美玉,管春萍,马建汶. 多货种大型液体散货码头油气回收工艺[J].水运工程,2021(5):140-145.

[12]郭立,刘莹. 油气回收装置优化运行方案[J].辽宁化工,2020,49(5):511-513.

[13]周晓园,郎凯,王松. 膜法油气回收系统在工业中的应用[J].膜科学与技术,2005,25 (9):77-80.

[14]王湛,周翀.膜分离技术基础[M].北京:化学工业出版,2006.

[15]周鑫,李少朋. 膜分离法油气回收的应用[J].山东化工,2014,43(3):113-117.

[16]王春艳,朱克坚. 膜分离法油气回收技术在油品装车系统的应用 [J].仪器仪表用户,2010,17(4):87-88.

[17]魏昕,栾金义,郦和生,等. 膜法油气回收技术工业应用[J]. 石油化工,2019,48(4):405-410.

[18]宋海生. PDMS/PVDF 复合膜的工业制备及其在加油站油气回收中的应用[D]. 北京:北京化工大学,2019.

[19]王道远.储罐VOCs改造治理方法与方案[J]. 2020,49(5):523-525.

[20]黄敬. 油气膜分离法回收技术在汽油装车系统的应用[J]. 油气田环境保护,2007(4):34-36.

[21]朱玲,陈家庆,张宝生,等. 膜分离法处理加油站油气的研究[J]. 环境科学,2011,32(12):3704-3709.

[22]于晓颖,易琦,张文伟. 成品油库汽油装车油气回收方案的比较[J]. 石油工程建设,2008,34(5):5-8.

[23]蒲鹤,张博书. 用于油库VOCs治理末端的膜法油气回收工艺[J].环境保护与治理,2020,20(4):32-35.

Effect of Dynamic Factors on Membrane Separation for Oil Vapor Recovery

(Nanjing Refinery Co., Ltd., Nanjing Jiangsu 210033, China)

The process of membrane separation technology has been widely discussed in oil vapor recovery. However, the impact of each factor the efficiency of separation is still needed to be investigated. In this paper, the parameters affecting the kinetics of membrane separation were analyzed. From the formula of membrane permeation rate of each composition in oil vapor, the material of membrane and the difference of inlet and outlet pressure were investigated to illustrate the separation ability per membrane area. In addition, the amount of oil vapor flow as well as the concentration of organic compounds in oil vapor during the working condition was explored to evaluate the treatment of total oil vapor for membrane separation device. This findings provide the fundamental reference for design and optimization of membrane separation technology.

Oil vapor recovery; Membrane separation; Dynamic factor

2021-08-30

贾琼庆(1991-),男,江苏省南京市人,助理工程师, 2014年毕业于中国石油大学(北京)油气储运专业,研究方向:油气储运。

TQ051.8+93

A

1004-0935(2022)03-0417-03