特石超稠油掺柴油降黏输送最优化研究

2022-04-06张国军

张国军

特石超稠油掺柴油降黏输送最优化研究

张国军

(中国石油天然气管道工程有限公司, 辽宁 沈阳 110000)

以辽河油田以特石管线运行工况为基础,实验室内研究超稠油流变特性及黏温特性,通过在超稠油中掺入柴油来降低超稠油黏度,验证混合黏度公式在特石超稠油中应用的准确性。建立超稠油长输管道优化运行数学模型,以柴油掺入量和输送温度为决策变量,利用混合离散变量组合法确定三种工况下最佳出站温度和掺稀比;通过掺柴油降黏的方式进行特石超稠油集输,在保证安全的前提下,降低管输运行成本,对实际管线运行优化具有很好的理论指导意义。

超稠油;掺柴油输送;混合黏度;最优化

辽河油田曙光特油2号站至石化分公司特石超稠油输油管线设计输量100×104t·a-1[1]。特石超稠油黏度大,输送困难,目前特石超稠油的输送方式主要采用加热降黏输送,稠油出站温度为80 ℃以上,管道的主要运行费用集中在电能损耗和热能损耗上,且电能消耗和热能损耗互相制约,如何提高稠油的集输效率问题便集中到了稠油降黏上,稠油的输送过程中首先要进行降黏[2-6],稠油降黏方法主要有加热降黏、乳化降黏及掺稀油降黏,对于单纯依靠加热降黏输送有一定的局限性,具有较大的优化空间,本文针对特石超稠油在不同温度下在掺入不同比例柴油进行降黏输送,寻求特石超稠油输送的最优化结果。

1 特石超稠油掺柴油降黏

本文采用在特石超稠油中掺入柴油降黏的方式进行管输,同时结合加热,来达到超稠油管输的最优化运行。

表1 特石超稠油一般物性

1.1 特石超稠油物性实验

1.1.1 实验仪器

本文采用RS300流变仪测量油品黏温特性[7-8]。实验仪器主要有:RS300流变仪,托盘天平,恒温水箱,烧杯,电加热箱,搅拌器,磨口瓶。

图1 RS300流变仪

1.1.2 实验步骤

利用R300旋转流变仪,通过恒温水域调节油品温度,记录原油在不同温度及不同剪切速率下的黏度,在升温过程中要恒温保持足够长的时间,使得原油温度分布均匀,性质各向一致,剪切过程也要保持足够时间,然后记录仪器数据。最低测试点温度为40 ℃,每隔2 ℃作为一个测试点,最高温度90 ℃,以0.5~1 ℃·min-1的温度变化速度调节温度,记录测量数据,绘制黏温特性曲线及流变特性曲线。

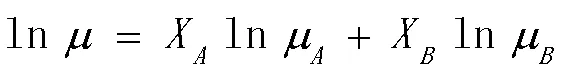

根据特石超稠油混合油品黏度特征,黏温关系式选用两参数关系式:

应用matlab软件进行实验数据的非线性回归,得到待定参数a=2.610 5,b=450.634 6。

1.2 混合油品黏度的确定

特石超稠油掺柴油后形成混合油品,混合油品黏度需要根据黏度比选取核实的计算公式[9],本文中稠油与稀油的黏度比约为7 000,雷德尔方程建立在高黏度比的基础上,在稠油掺稀油混合黏度的计算中效果更加理想,不适合低黏度比的系统,应用雷德尔具有很好的适应性。所以本文选用雷德尔公式计算混合油品黏度。

雷德尔给出了混合黏度计算公式如下:

式中:—混合油品黏度,mPa·s;

μ—稠油黏度,mPa·s;

μ—稀油黏度,mPa·s;

V—稠油体积分数;%;

V—稀油体积分数,%。

常数的确定,由于是一个与体积分数无关的量,可通过上述公式找到与各参数的关系,假定在稠油中掺入无限多轻质油,有临界条件V→0,则可由公式(2)得到极限X→V,同时对雷德尔方程进行推导,可得到:

公式表明,在确定的温度下混合油品黏度与稀油黏度的比值是一次函数,直线的斜率为aln(μ/μ)。

1.3 摩阻计算

流体通常分为层流和紊流两种,不同的流态对应着不同的雷诺数,对于流体发生突变的雷诺数值通常因各种具体因素的不同而有所不同,流体突变的雷诺数值通常在2 000~3 000之间,当≤2 000时为层流,2 000≤≤3 000处理为紊流光滑区,当3 000≤则为紊流。

由雷诺数计算公式:

式中:—雷诺数;

—油品在管路中的体积流量,m3·s-1;

—管道半径,m;

—油品运动黏度,m2·s-1。

对于沿程摩阻的计算,利用到油品的黏温关系式,管内流态为层流、管道起终点油温温差较大,使油流黏度变化大且对摩阻影响较大时,通常对管道的摩阻进行分段来计算。即:

式中:—水力损失,m。

2 特石超稠油掺柴油管输工艺优化优化

对于超稠油管道掺稀油降黏优化运行方案[11-15]:需要确定三个参数:(1)确定管道沿线加热站进出站温度。(2)确定超稠油掺稀油比例。(3)根据混合油品的黏度,确定沿线各泵站进出站压力。

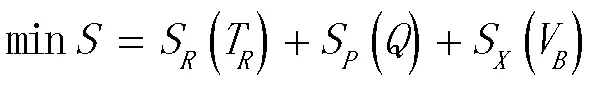

以热力费用、动力费用及柴油费用之和最小为目标函数,建立特石超稠油管线优化数学模型。确定最合理的出站温度、压力、掺稀比。

2.1 目标函数的建立

以稀油的掺入量以及输送温度最为决策变量,建立稠油掺柴油输送的最优化数学模型,目标函数可表示为:

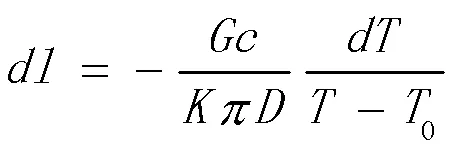

2.1.1 热力损耗费用的计算

对于特石超稠油管道,存在着一个能耗最小的最优输送条件,进站温度保证高于超稠油凝点3 ℃,根据温降公式,出站温度保证在温降的前提下,满足进站要求,即进站温度大于等于最低进站温度。

式中:—热站号,无因次;

—热站数,无因次;

G—日输原油重量,kg·d-1;

—原油热容,J·(kg·℃)-1;

T—第站出站温度,℃;

T—第站进站温度,℃;

E—燃料油价格,元·kg-1;

—加热炉效率,无因次;

B—燃料油热值,J·kg-1。

2.1.2 热力损耗费用的计算

式中:—泵站序号,无因次;

—管道摩阻损失,m;

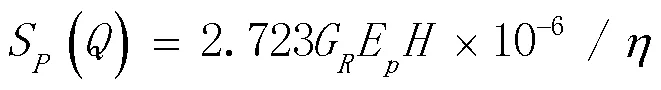

2.1.3 柴油有关费用的计算

式中:L—柴油炼制费用,元·t-1;

G—柴油日输送质量流量,t·d-1;

F—柴油返输费用,元·(t·km)-1;

—管线长度,km。

2.2 约束条件

2)由于加热炉热负荷要求,加热站温度要低于加热炉的最高加热温度。同时,出站温度要低于超稠油的初馏点;

7)满足各站的泵站特性约束,即在给定输量下该站能够提供的最高扬程。

2.3 特石超稠油管道最优化方案

2.3.1 管道工艺及运行参数

特石管线设计输量为100×104t·a-1,管道外径为406.4 mm,管线总长度为25.64 km,输油首站与末站间设置中间热泵站,管子绝对当量粗糙度0.000 1 m,首站到中间站长度13 320.00 m,中间站到末站管线长度12 320.00 m,首站进口温度65.00 ℃,土壤最冷月平均地温:-6.4 ℃,最热月平均气温:22.5 ℃。

对于特石管线,本文提出三种优化方案:

1)热力越站优化。

2)动力越站优化。

3)全越站优化。

首站至中间站管线的总传热系数为0.751 4 W·(m2·℃)-1[16],中间站至末站管线总传热系数0.741 3 W·(m2·℃)-1。埋深处的自然地温10.00 ℃,稠油体积流量0.034 3 m3·s-1,质量流量33.07 kg·s,总热效率0.355 1,泵效率0.667 5,燃料热值16 800.00 kJ·kg-1,燃料单价550.00元·t-1,电价0.55元·kWh-1。

以管线总运行费用作为目标函数,以掺稀比、首站和中间站的出站温度作为决策变量,其余作为常量输入,本文采用混合离散变量组合法对特石管线进行优化计算,计算过程的主要思路是通过离散搜索。

1)热力越站优化计算结果。

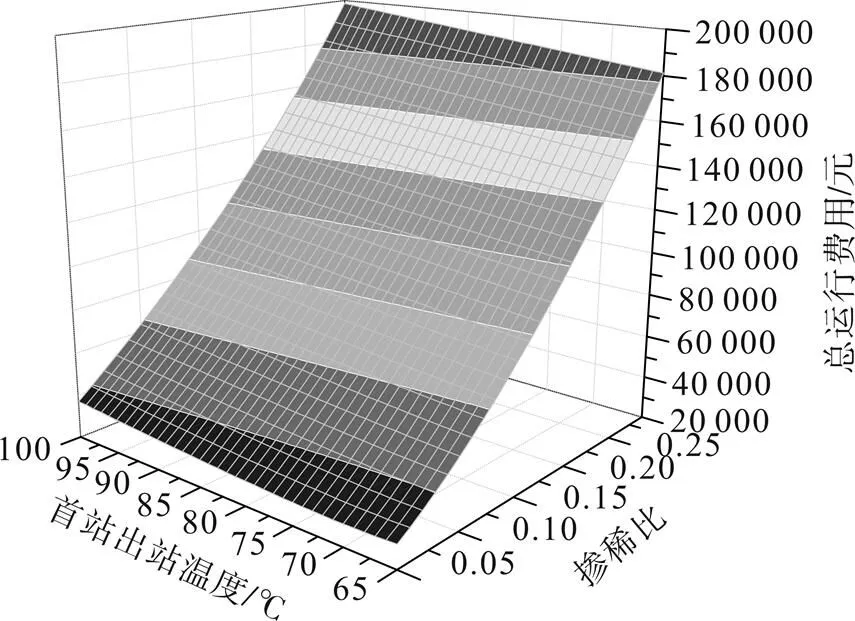

图3 热力越站平均输油成本与首站出站温度及掺稀比的关系

2)动力越站优化计算结果

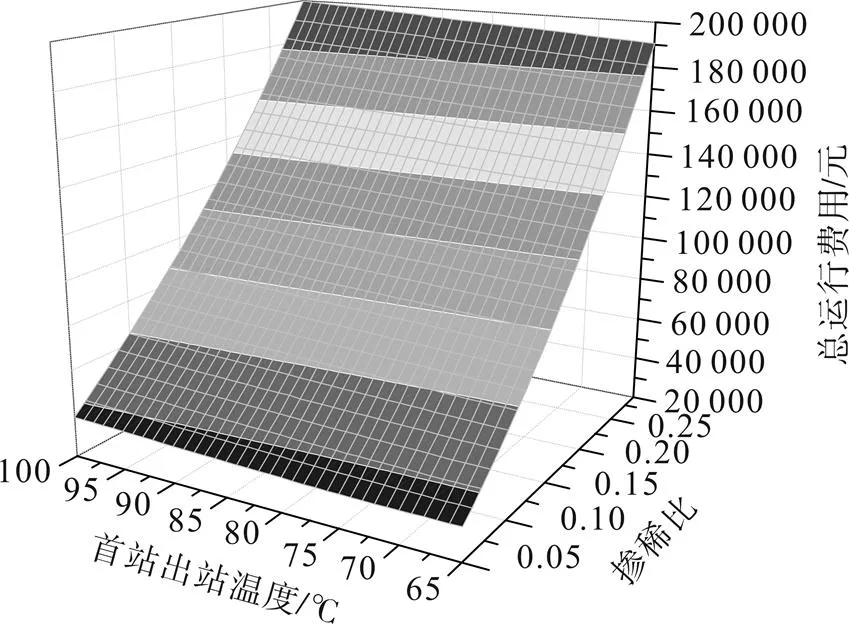

图4 动力越站平均输油成本与首站出站温度及掺稀比的关系

3)全越站优化计算结果

图5 全越站平均输油成本与首站出站温度及掺稀比的关系

2.3.2 最优方案的选择

通过对三种运行工况(1)的优化计算,由计算数据及图像可以看出,全越站(4),热力越站(2)以及动力越站(3)下的最经济运行工况如表2。

表2 三种运行方案运行参数以及运行费用

3 结论

超稠油掺柴油管道输送研究具有非常重要的理论意义及很高的实际应用价值。

1)通过在特石超稠油中掺柴油降黏输送,同时结合加热降黏技术可以实现越站运行;

2)掺柴油输送三种优化运行工况费用均小于现运行工况,首站出站压力、出站温度均低于现工况,更加利于管道安全运行。

3)全越站运行工况掺稀比为5%,首站出站温度为72,出站压力为2.79 MPa,运行费用最低,日运行费用为25 676.1元。

[1] 吴玉国,王博,王红. 辽河油田特石超稠油管线优化运行研究[J].节能技术,2010,28 (161):253-256.

[2]于勐.浅析稠油降黏技术及其发展方向[J] . 石化技术,2018, 25 (12) :139.

[3]马妮莎.塔河稠油化学降黏剂优选及降黏效果评价[D] . 北京:中国石油大学(北京),2019.

[4]李晓亮,江安,苏延辉.稠油自乳化降黏剂评价[J] . 石化技术,2020, 27 (11) 128-129.

[5]王培.稠油降黏剂降黏技术研究[J] . 辽宁化工,2018,47 (09):960-962.

[6]贺亚维.稠油乳化降黏输送优化运行研究[J]. 化学工程师. 2020, 34 (02):40-45.

[7]汪周杰,李松岩,韩瑞.超稠油改质降黏体系实验研究[C] .2020油气田勘探与开发国际会议论文集,2020:1775-1782.

[8] 裴海华,张贵才,葛际江,等. 塔河油田超稠油混合掺稀降黏实验研究[J]. 特种油气藏,2011,18(4):111-113.

[9] 王婷,阳绪斌,张衡,等. 稠油掺稀后混油黏度计算方法的研究[J].管道技术与设备,2012(1):18-19.

[10] 杨惠达,吴明,王平. 埋地热油管道停输轴向温降规律研究[J]. 石油化工高等学校学报,2001,14(3):51-55.

[11] 吴明,王梅,崔华. 用最优化方法计算热油输送经济温度[J]. 天然气与石油,1998,16(4):5-7.

[12]刘宇思. 海上稠油油田的降黏开采及集输技术[J]. 化工管理,2018 (24) :125.

[13]刘彦哲.重质稠油管道输送工艺关键技术调研[J] . 辽宁化工,2019,48 (04):353-355.

[14]姚春雪.稠油集输系统能耗和油品损耗评价技术研究[D] . 黑龙江:东北石油大学,2020.

[15]朝鲁门,史继伟,张江,等.浅析塔河油田稠油井掺稀降黏工艺技术[J] . 化工管理,2018 (17) :51-52.

[16] 王凯,李清平,宫敬,等. 浅埋管道总传热系数的计算[J]. 油气田地面工程,2011,30(12):16-18.

Study on Teshi Super Heavy Oil Viscosity Reducing Transport Process Optimization by Mixing Diesel Fuel

(China Petroleum Pipeline Engineering Corporation, Shenyang Liaoning 110000, China)

Based on the operating conditions of Teshi pipeline of Liaohe oilfield, super heavy oil rheological properties and viscosity-temperature characteristics were studied. By mixing diesel fuel in super heavy oil to reduce viscosity, the accuracy of the mixed viscosity formula in the Teshi super heavy oil was verified. The mathematical model for optimizing super heavy oil long-distance pipeline operation was established. Diesel blending amount and transport temperature were used as decision variables, the best outbound temperature and blending ratiounder the three conditions were calculated and determinedby mixed discrete variable combination method.The gathering and transportation of the Teshi super heavy oil was carried out by blending diesel fuel to reduce the viscosity. Under the premise of ensuring safety, the pipeline running costscould be reduced. The paper has good theoretical significance for actual pipeline operation optimization.

Super heavy oil; Blending diesel fuel transport; Mixed viscosity; Optimization

2021-06-28

张国军(1986-),辽宁省沈阳市人,中级职称,硕士学位,2013年毕业于辽宁石油化工大学油气储运工程专业,研究方向:石油天然气储运设计。

TQ022.12+5

A

1004-0935(2022)03-0339-05