生物沥青的研究现状及发展趋势

2022-04-06孙晓龙张奕康袁俊申尹应梅刘志胜

孙晓龙,张奕康,袁俊申,仓 智,尹应梅,刘志胜

(1. 广东工业大学 土木与交通工程学院, 广东 广州 510006;2. 山西交通控股集团 大同北高速公路分公司 ,山西 大同 037300;3. 山西交通控股集团 科技创新部 , 山西 太原 030002;4. 同济大学 道路与交通工程教育部重点实验室, 上海 201804)

随着我国经济高速发展,高级公路沥青路面与养护工程建设日益增多,沥青材料的需求也逐渐增加[1]。当前所用的沥青绝大部分为从原油中提炼的石油沥青。然而,石油资源有限且不可再生,石油沥青面临供求失衡的危机,同时石油沥青的大量使用对环境造成了严重影响[2]。因此,寻找可持续性替代石油沥青的材料已成为道路工程领域的迫切需要。

在各种再生资源中,生物质资源具有可再生、储量庞大、绿色环保等优点,用其代替石油资源不仅在技术上可行,且符合可持续发展的要求[3]。通过生物质快速热裂解技术,将生物质分解并最终得到生物质重油,同时生物质重油在元素组成上与石油沥青相似,两者相容性良好[1]。因此,将生物质重油与石油沥青或外掺剂在一定条件下相溶合制备成的生物沥青具有良好的运用前景。

当前可用生物质主要类型包括:农作物秸秆、森林废弃物、藻类植物、废弃食物油脂以及牲畜粪便等。不同生物质原料的来源很大程度影响了生物沥青的性能,研究者将油菜秸秆[4]、木材[5]、海藻[6]以及猪粪[7]等作为原料制取生物质油。对比发现,不同来源的生物质生成的生物质油化学成分区别较大,且对生物质油的提取工艺不尽相同,因此在生物沥青的研究中需要明确生物质油原料的来源、制备工艺及化学成分。

近年来,研究人员不仅在生物沥青的制备方法方面展开研究,同时围绕生物沥青的改性作用、抗老化机理、再生机理及其应用进行了大量研究。研究表明,生物沥青对沥青路面的低温抗裂性能、抗老化性能和耐水性能均有显著提升,且生物质材料可用于恢复老化沥青的路用性能[8-9]。因此,本文将对生物质改性材料和生物沥青的制备工艺进行阐述,其次对生物沥青的改性效应进行分析,并将现有的常用改性剂与生物质复合改性剂对沥青的改性效应进行对比,最后对本文内容进行归纳和凝练,对现有的制备工艺和改性效应进行总结和评价,为后续生物沥青的发展和应用奠定基础。

1 生物沥青制备工艺

1.1 生物质改性剂的制备工艺

生物质原料经过不同的加工工艺得到的产物形式多种多样,主要包括热裂解生物质油、高温煅烧形成的灰烬及合成的纤维材料。由于不同工艺制得的生物质改性剂改性效应不同,本节为确定不同类型生物质材料的特性,对生物质改性剂的制备工艺进行总结,为生物质改性沥青的制备提供依据。

1.1.1 生物质油的制备工艺

1) 热裂解

生物质油是利用生物质在生物酶、热裂解或水热液化等条件下所制得的产物,其中快速热裂解是目前生物质生产生物质油的主要手段,生物质快速热裂解技术是指在惰性气氛下,以高升温速率将生物质加热至400~500 ℃,并在极短的气体停留时间下,将生物质中的有机高聚物解聚,生成含有大量可凝有机分子的气体,将气体迅速移出,在反应器中冷凝,即可获取大量生物质油[10-11]。研究表明快速热裂解的液体产物产率较高[12],秸秆、锯末等生物质在高温热解下的产率均不低于50%[13],甚至能达到80%[14]。因此,这种有效成熟的工艺使该技术可以广泛地应用。

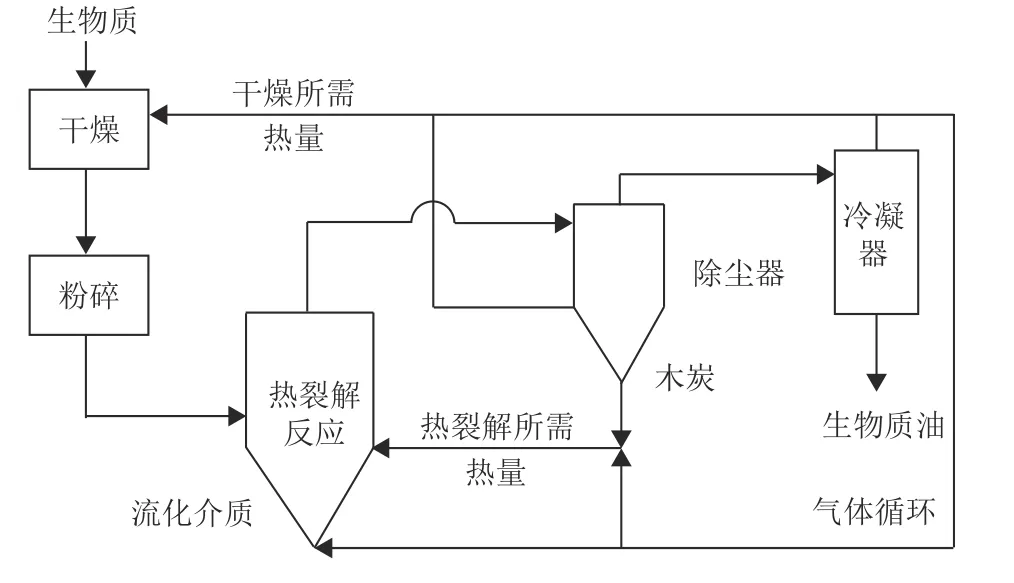

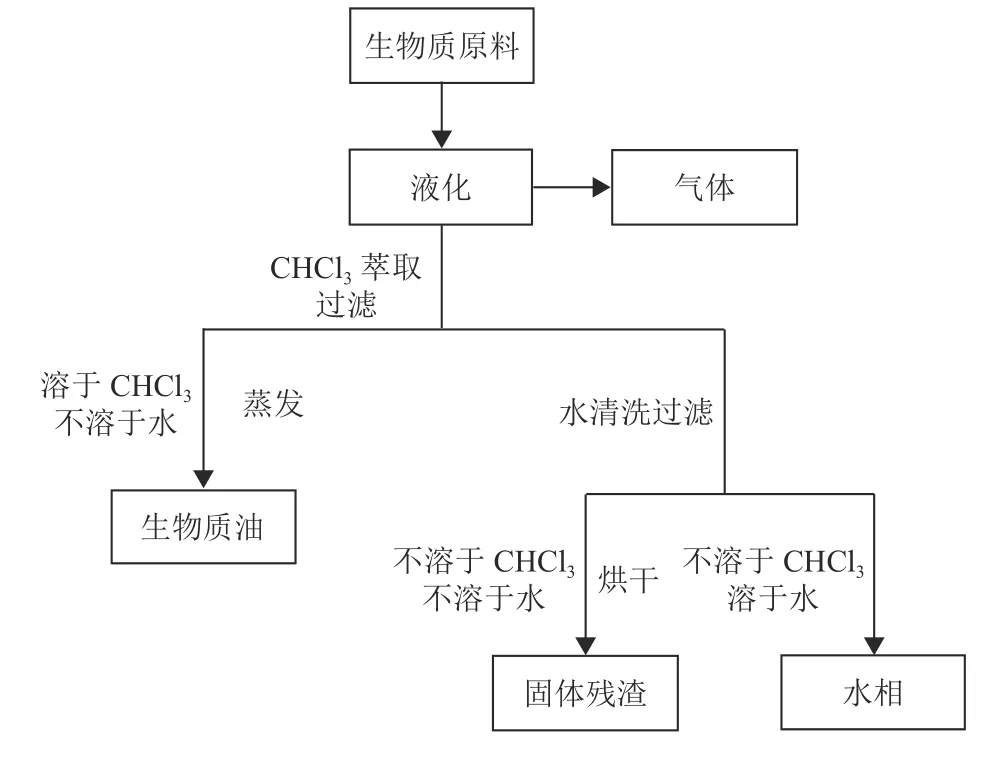

快速热裂解反应在快速热裂解反应器中发生,而热裂解反应器是生物质热裂解技术的核心,现行主流热解反应器包括旋转锥、流化床、循环流化床、烧蚀反应器等[15]。不同类型的反应器对应不同的工艺流程和工艺参数,但基本原理大体一致,其中一种典型的工艺流程如图1所示[16]。该反应器的特征在于持续高温、升温快、精确控制温度和快速冷却,生物质经过外部的干燥粉碎处理后进入反应器中热裂解,通过一系列的循环最终形成产物。

图1 快速热裂解工艺流程图[1]Fig.1 Process flow diagram of fast pyrolysis[1]

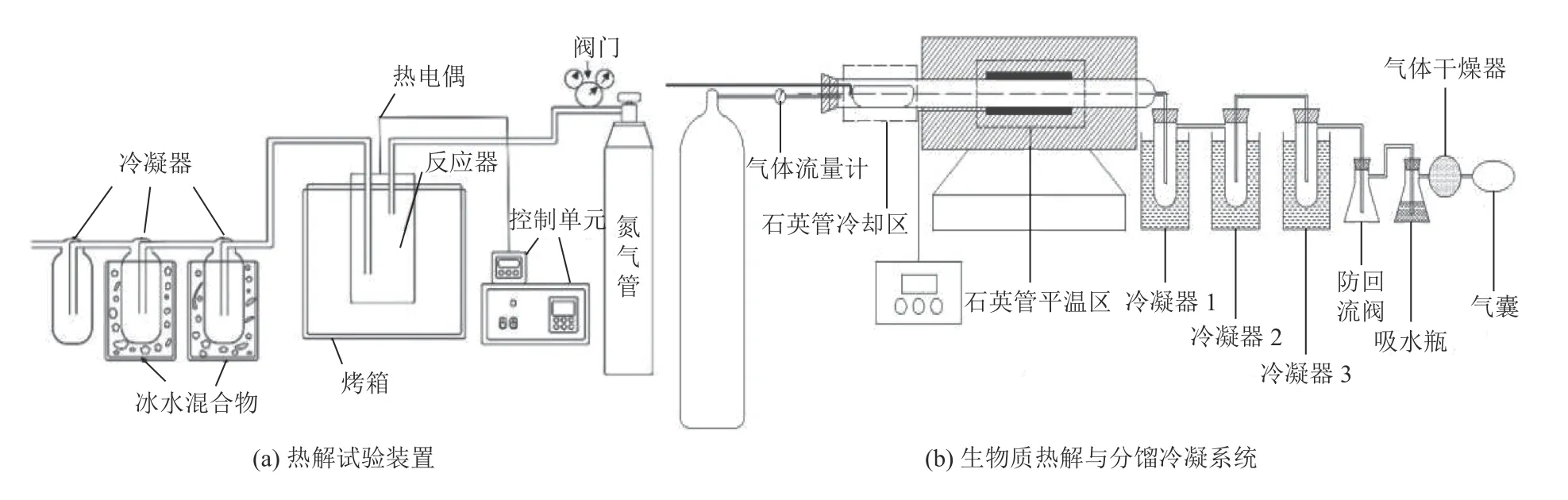

研究人员针对原料来源的不同设计了多种不同类型的反应装置。图2(a)为制备羊粪基生物质油而设计的固定床反应器[17],该反应器温度设置为300~600 ℃,以氮气进行吹扫。由图2(a)可知,热解反应器的主要装置由热解系统和冷凝系统组成,并配有辅助设备,生物质原料在无氧密闭室高温分解。图2(b)为Ma等[18]以稻壳为原料热解制备生物质油的反应器,热解温度在400~600 ℃之间,同样是以氮气作为载气,蒸汽在冷凝器中循环,根据冷凝温度不同形成不同的液体,最终在冷凝器中收集产物。

图2 快速热解工艺原理Fig.2 Fast pyrolysis process principles

诸如旋转锥形反应器、流化床和循环流化床,对进料规格的要求是将生物质研磨成毫米级颗粒,虽然这样能够保证热传导以提高产物产量,但是从气体产物的检查中可以看出依然夹杂有大小不均的颗粒物,此外有研究指出由于生物质油的含水率过高,颗粒物燃烧不彻底导致排放量增加加[19],并且颗粒物的存在影响了分离器、过滤器等清洁设备的工作[20],最终导致减产。液体产物主要以气溶胶形式存在而非真正的蒸汽[21],产物收集比较困难,在蒸汽压低的流化床型系统中分离产品的难度更加明显。

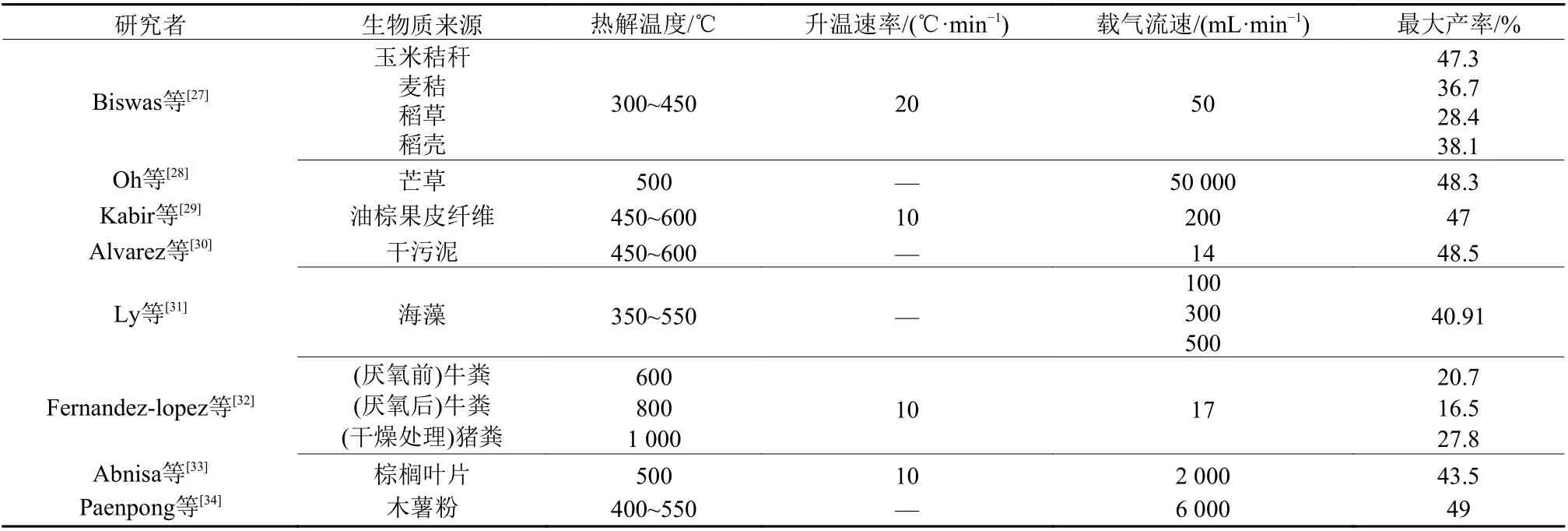

生物质在热解过程中为了使生物质油产量最大化,热解温度、升温速率、气流速率等参数至关重要。Mills等[22]对猪粪在380 ℃、40 MPa的无氧条件下进行热裂解处理,制备生物质重油。Elham等[23]采用高温加压热处理方法(305 ℃、10.3 MPa、80 min)对猪粪进行提炼获得生物质重油。Xu等[24]在真空条件下以500 ℃对枯枝落叶等进行高温分解,经过提炼, 获取生物质重油。许妍等[25]以核桃壳为原料,采用程序升温的方法真空热裂解制得生物质油,最佳工艺条件为温度600 ℃、升温速率60 ℃/min、时间30 min。郑典模等[26]在540 ℃及70 min的条件下,采用催化裂解工艺加工地沟油制得生物质油,产率高达77.94%。表1列出了近年来研究人员制备各种生物质油热解时的制备条件。

表1 生物质原料热解制备条件Table1 Preparation conditions of biomass feed-stock by pyrolysis

目前研究表明,国内外均在高温高压下生产生物质油,制备温度一般在300 ℃以上,温度在热解条件中起主导地位,且多数研究证明在反应温度为450~550 ℃、较高的升温速率以及较短的蒸汽停留时间的条件下液体产率最大[35],这与之前的研究结果类似[36]。在这一范围内随着温度的升高,液体产率呈正相关,但是当温度继续上升时,生物质油的产率开始下降,不可凝气体的产率开始增加。同时也有研究证明[37],不同的气体环境下,生物质热解的产率以及产物的分布也有所不同。此外动物粪便的转化率是最低的,可能是因为此类物质里挥发性物质含量较少,影响了热解过程,不利于产物产生,且热解过程中的干燥环境不适用于含水率较高的粪便生物质,因此尽管理论上任何生物质都可以用作热解原料,但实际上选材多以植物基为主。

2) 水热液化

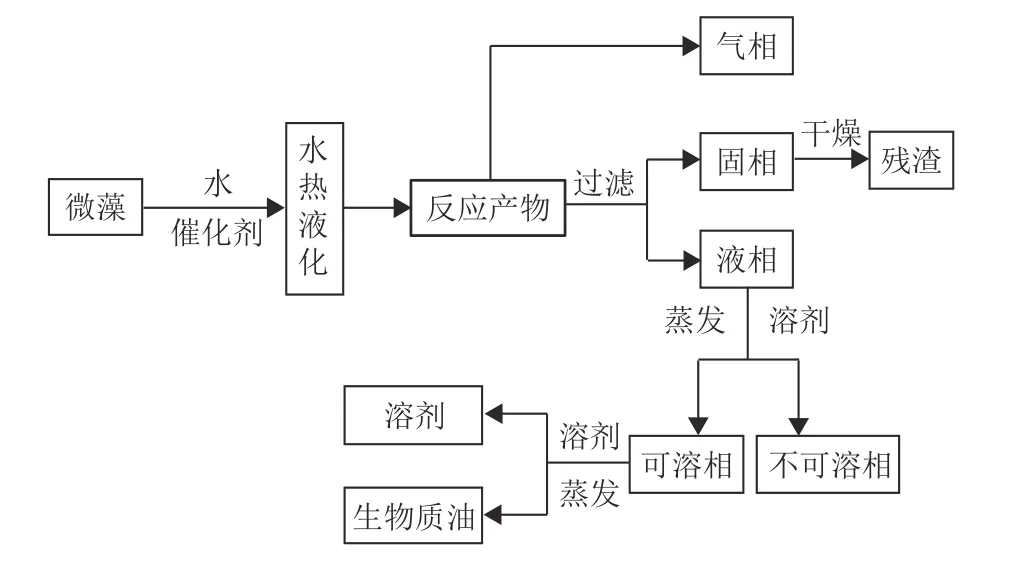

水热液化是指在250~550 ℃、5~40 MPa和催化剂的条件下[38-39],生物质材料在水中进行转化,在高分子量的有机化合物中得到低分子量的液体产物。与快速热解相比,水热液化的反应条件具有特殊性,主要用于处理湿法水生生物质,如微藻类植物,并且能源消耗非常低,大体流程如图3所示[40]。

图3 微藻水热液化流程Fig.3 Procedure for micro-algae hydrothermal liquefaction

该工艺自20世纪30年代开始,70年代匹兹堡能源中心开创了纤维素生物质转化为重油的商业用途,此后世界范围内迅速发展水热液化工艺。图4为水热液化的分离步骤,首先将原料、蒸馏水和催化剂放入高压釜中,外部用电炉加热至360 ℃保持50 min,同时用磁力搅拌器搅拌,至反应结束后冷却至室温,随后分离萃取反应混合物。Zhou等[41]在对浒苔进行水热液化的过程中指出用氮气吹扫残留气体,并将高压釜加压至2 MPa以抑制反应过程中的水沸腾,使用CH2Cl2分离液体产物。Elliott等[42]以纤维素、藻类为例,表明大型藻类含量较高的碳水化合物会降低生物质油产率,而微藻中高脂肪含量从另一方面又提高生物质油产量。Anastasakis等[43]从试验中得出反应器运行时间越长,产率越高,并用自行设计的试验装置得出生物质油,平均产率在30%左右。

图4 水热液化产物分离程序Fig.4 Procedure for separating liquefaction products

水作为重要介质,在水热液化过程中起反应物和催化剂的双重作用,与热解有很大的不同。除水生环境外,液化温度、升温速率等参数也是至关重要的。研究者发现[44]温度在250~550℃时产率更高,但温度继续上升会抑制产物产率,其原因在于高温引起生物质二次分解,超临界水增强了生物质油分子的自由基诱导裂解,形成更轻、更易挥发的化合物[45],也导致煤焦的形成。虽然粉碎处理是为了增加生物质产率,但是有研究表明颗粒大小对生物质油的影响不大,反而会消耗大量的能量。在水热液化中,较高的升温速率(100 ℃/min)能起到积极的作用,但是与热解相比其影响要小,缓慢的升温速率会促进二次反应。一些研究[46]表明生物质油的产量很大程度上取决于分离萃取的溶剂,大多数研究在萃取分离生物质油时使用有机溶剂,而生物质油在不同溶剂中的溶解度不同,非极性溶剂分离能使产量更高,但含碳量低使得能量密度较低,极性溶剂分离使得生物质油脂肪酸含量增高[47],因此有研究建议添加碱性催化物以抑制生物质油外其他副产物的产生,提高生物质油的产量和质量[48],或者是通过重力作用自发分离产物[45]。

通过比较两种生物质油制备工艺发现其适用的对象和优缺点都不尽相同。总结得出热裂解的适用对象主要以植物基为主,而水热液化的工作环境更多是针对水生生物。通过对比水热液化和热裂解工艺发现,水热液化对生物质的转化较高效,其产物由有机试剂萃取,因此产物质量较好,含氧量和水分相对更低[49]。但是持续的高压环境会提高设备维修成本[50]。相比之下热解工艺更为成熟,对原料适应性强,适用对象广泛,且生产成本较低,但是该工艺需要粉碎预处理,热解系统复杂多样,且生物质油氧、水含量较高,稳定性较差,因此还需要通过优化结构参数提高生物质油的产率和质量。

1.1.2 生物质纤维的制备工艺

目前,木质素纤维是使用最广的生物质纤维,其来源于原木和农作物秸秆。中国每年产生大量农作物秸秆却得不到有效利用,丰富的秸秆资源如果随意处理将造成严重的环境污染,因此有必要将废弃农作物秸秆与路用纤维相关联[51],对其进行相应工艺转化,生物质纤维是其中一种方式。生物质纤维的制备通常采用机械破碎法,基本过程是秸秆皮芯分离、秸秆皮浸泡饱水、机械破碎、烘干、筛分。

在对生物质纤维的制备研究中,Chen等[52]遵循上述过程以秸秆皮为纤维主要来源,将秸秆皮切成3 cm左右的条状物并用破碎机破碎,再放入高速粉碎机进一步粉碎;之后将粗制纤维浸入氢氧化钠溶液中,在80 ℃下用磁力搅拌器以2 100 r·min−1搅拌30 min,以去除纤维表面的果胶成分等,最后用去离子水洗涤,120 ℃烘干直至恒重。李巍巍[53]同样以“机械−破碎”的方式获得棉秸秆纤维,并对比分析木质素纤维与棉秸秆纤维在混合料中的效应。Vale等[54]则通过水浸或机械的方式从椰丝果皮中制取了椰子纤维。而朗森[55]采用烧碱法制备稻草秸秆纤维,其具体流程如图5所示。首先秸秆的长度要适中,一般在2~3 cm,此外要计算配制药液的用量,进而在锅炉中蒸煮,蒸煮时注意开阀放气,避免锅内压力过高,且蒸煮温度不宜过高,以避免秸秆原料在碱性环境下氧化分解。李振霞等[51]认为烘干的玉米秸秆破碎后的形状并非纤维状,因此采用湿法制备生物质纤维,并且通过研究确定最佳破碎时间为2 min,同时确定秸秆皮长度在10 mm左右以确保纤维的正常状态。Liu等[56]采用了相似的湿法进行棉花秸秆纤维的制备,即使用表面活性剂浸泡棉花秸秆,擦干表面水分后用自制破碎机粉碎成纤维。

图5 烧碱法制备流程[55]Fig.5 Preparation process by caustic soda method[55]

综上可知,湿法制备通过破坏生物质纤维表面、呈现凹凸的层状结构、暴露纤维内部、增加纤维的比表面积的方式吸附沥青,提高沥青的黏度,改善与集料的黏附力,且浸湿的秸秆含水量较高,水分沿秸秆纵向渗透至内部,削弱了纤维自身结构的结合力,有利于纤维制备[57],但是此方法的缺点在于残留于容器内的碱性溶液有腐蚀性,会破坏当地环境,需要进行废料的后处理。相比之下,机械破碎操作简便,无污染物排放,适宜规模化生产,但是干燥的秸秆极易破碎,因此只能得到粉末状颗粒,无法达到理想状况。

1.1.3 生物质灰的制备工艺

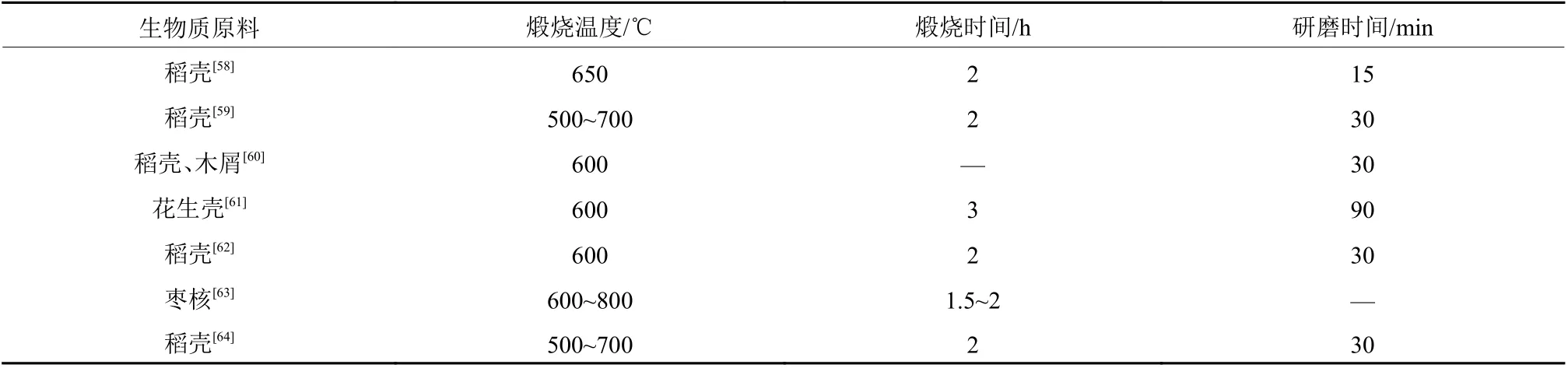

生物质灰是生物质燃烧后的副产物,由于生物质燃烧过程不彻底,残留后的生物质灰颗粒大小不一,因此在进行室内试验时都需对其进行预处理。首先将生物质灰放入马弗炉内重新煅烧,之后放入研磨机中磨碎,通过筛网分离。同时本文对生物质灰制备时的条件进行总结如表2所示。

研究得出在制备过程中温度对生物质灰的特性影响较大,当温度较低时残碳越多,温度较高时灰密度大[65],生物质充分燃烧会导致工业指标的灰含量减少,同时生物质灰内有机物的蒸发使得灰质量也减少,并且高温会降低生物质灰组分中的Na、Cl、K等元素的含量,而Mg、Si、P等元素的含量会增加,碱金属的流失造成灰分逐渐团聚直至产生结渣,从而降低生物质灰的含量。从表2可以看出煅烧温度主要集中于600 ℃,此时煅烧时间的长短仅影响生物质灰表面的颜色变化,当温度继续上升时灰分出现烧结结构,其颗粒成分燃烧殆尽。因此为保证产率和质量,建议煅烧温度保持在600 ℃左右,避免温度急剧上升,且时间控制在2 h左右,以减少能源消耗。

表2 生物质灰制备条件Table2 Preparation conditions of biomass ash

1.2 生物沥青的制备工艺

1.2.1 生物质油改性沥青的制备工艺

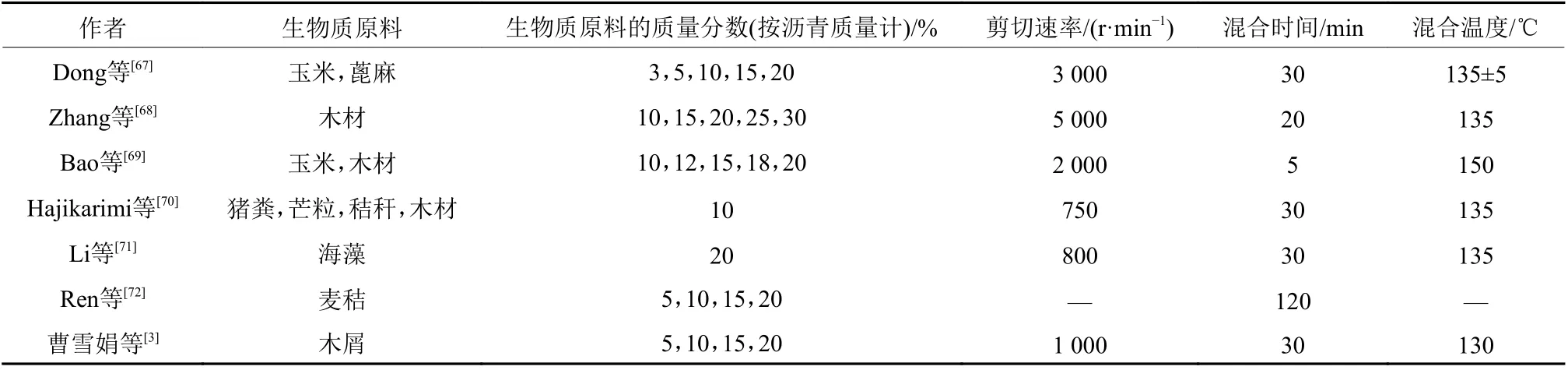

将基质沥青和生物质油在一定温度下加热至流动状态后,再把基质沥青和生物质油进行搅拌混合,在高速剪切机的作用下旋转分离,通过增大比表面积使其分散均匀,制备生成生物质油改性沥青[66]。由于不同来源的生物质对加热温度、反应时间、裂解压力的要求不尽相同,生成的生物质油化学成分区别较大,在生物质油与基质沥青的剪切搅拌中,不同来源的生物质油对剪切速率、温度及时长等方面的要求区别较大。目前,国内外学者对此过程进行了研究,具体如表3所示。

由表3可知,生物质油与基质沥青的混合绝大多数需要较高的剪切速率,与猪粪等动物废料相比,以玉米、木材等植物为生物质原料与沥青混合时速率相对较快,可能是由于植物废料中多含有木质素和纤维素以及树脂含量较高等,能增加两者的共混性,提高混合速率[1];基质沥青和生物质油的混合温度较低,长时间的混合可能会导致生物沥青中轻组分挥发以及内部的破坏,因此,在试验过程中混合参数多为130 ℃和30 min。

表3 生物质油改性沥青制备参数Table3 Preparation parameters of bio-oil modified asphalt

1.2.2 生物质纤维改性沥青的制备工艺

Chen等[52]在将玉米秸秆纤维与沥青拌合时,先将纤维和沥青加热,在145 ℃的温度下,用高速剪切机以2 500 r·min−1剪切30 min,制备比例为2%、4%、6%、8%、10%,但是在文中说明了湿法只能现拌现用,否则会出现纤维和沥青分离,并且湿法制备会增加施工成本。

李巍巍[53]尝试了干拌和湿拌两种拌合方式拌合棉秸秆纤维和沥青,发现纤维在湿拌的方式下会使沥青更加黏稠而无法搅拌均匀,因此确定了用干拌的方式,即先将纤维与集料拌合90 s,再加入沥青搅拌90 s,同时棉秸秆纤维的掺量不多于0.5%,以避免纤维在沥青中结团而无法分散。李振霞等[51]也认为湿法拌合玉米秸秆纤维改性沥青的方式复杂且容易导致纤维在沥青中分布不均。

1.2.3 生物质灰改性沥青的制备工艺

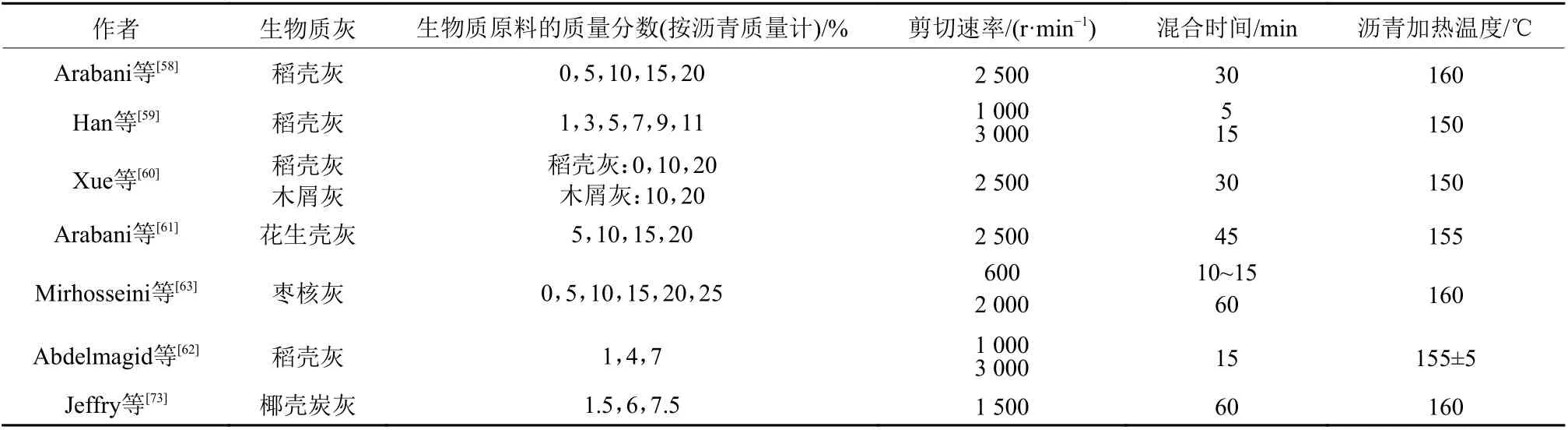

生物质灰改性沥青的制备工艺与生物质油改性沥青相似,都是以一定的温度保温基质沥青至流态,再与生物质灰在剪切搅拌机中搅拌。表4为近年来研究人员制备生物质灰改性沥青时的制备参数。

表4 生物质灰改性沥青制备参数Table4 Preparation parameters of biomass ash modified asphalt

由表4分析可知,生物质油改性沥青制备温度大多控制在160 ℃以下,说明温度对这类生物质的影响较小,更多的是以基质沥青的温度为准。高温焚烧后的生物质灰用电镜观察结构得出内部夹层呈蜂窝状,含有大量孔洞[74-75],并且研磨之后结构松散多孔[76],因此持续的高转速能够有效吸附沥青[77]。生物质纤维经过处理后表面被破坏,比表面积增大,吸附沥青的能力提高;而生物质油则是以成分相似为前提与沥青结合,相比生物质纤维、生物质灰的物理结合,生物质油的结合更为复杂,可能涉及性质的变化。

2 生物质改性剂改性效应研究

2.1 生物质油改性沥青改性效应

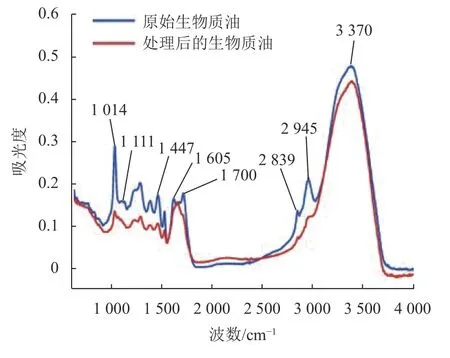

目前,国内外研究人员已经对高温裂解得到的生物质油改性剂对沥青性能的影响有所研究。热裂解产生的生物质油与沥青在元素组成上的相似使得生物质油与沥青在制备过程中能够充分相容,可用于评估对生物质油改性沥青性能的潜在影响。Gao等[78]通过木屑制备生物沥青的试验表明了生物沥青的高温性能随温度的升高而降低,且老化沥青比基质沥青具有更高的抗车辙性能,但是并未指出是何原因,而Yang等[79-80]的研究认为生物质油中的部分轻组分化合物是导致其高温性能和抗老化性能衰弱的主要原因。Zhang等[81-82]在制备锯末生物质油时首先加入蒸馏水,排除浮于上层的化合物/蒸馏水混合物以减少对结果的影响,通过傅立叶变换红外吸收光谱峰值的消失证明经蒸馏水处理后,原本含量较少的化合物被去除(见图6),并以RTFO试验结果表明,生物质油可以提高沥青的高温性能、抗老化性能。

图6 原生物油和处理后生物油的红外光谱[81]Fig.6 Infrared spectra of original bio-oil and bio-oil after treatment[81]

未经过处理的废弃食用油中含有多种富营养物质,随意倾倒在下水道会使得水体富营养化,造成严重的环境问题,同时水生生物也会因为供氧问题而受影响[83],因此回收利用食用油可以贯彻可持续发展的观念。Sun等[84-85]对废弃食用油的研究表明生物质油可以提高沥青的高温抗车辙性及低温抗裂性,并且还有研究[86]表明在食用油中加入其他改性剂(如羟基磷灰石(HAP)等)后的性能与SBS Modified Asphalt(SBS-MA)相似,甚至更优。

木质素是一种复杂的不溶于水的芳香族聚合物,主要用于造纸行业,然而只有2%的废弃木质素回收用于生物制品[87],其较差的降解性导致其难以推广。尽管如此,木质素依然有其应用的潜能,Batista等[88]用木质素对沥青进行改性,结果表明木质素能够提高沥青黏结剂的黏度、耐老化性能、热稳定性、抗变形能力、蠕变刚度值。Arafat等[89]的结果也证明了木质素能够提高沥青相应的高温性能等级,同时还能提高长期老化指标。Norgbey等[90]也以玉米芯副产物木质素为原料制备生物质油,采用沥青流变性质测定法(DSR法)进行试验,结果表明木质素能够提高抗车辙性,且木质素显著提高了黏结剂的黏度。

我国秸秆资源丰富,年产量近8亿吨,主要用于造纸、饲料、农村能源等,但直至2022年秸秆资源的利用率为87.6%,农村地区对于剩余的秸秆大多以焚烧的方式处理[91]。秸秆的燃烧造成了生态和环境问题,国家为此推出了许多应对措施,旨在提高能源使用效率并有效保护环境。为了能充分利用秸秆废料,有研究人员将秸秆与沥青相结合进行改性,Hajikarimi等[70]以玉米秸秆为研究对象,通过模型与试验对比得出两者结果比较相符,进而得出生物沥青的力学行为影响因素主要是改性剂的结论。Kabir[92]则是将玉米秸秆制备成秸秆油(CS),同时将橡胶颗粒与生物质油混合,通过TLC-FID、FTIR等试验表明了生物分子成功附着在橡胶表面,且回收率大大提高,除了芒刺油处理的沥青外其他沥青黏结剂表现性能都较好,且生物质油的化学组分影响改性效果。

由于生物质的来源以及制备工艺的多样性,生物质油对沥青的改性效应变得复杂。总的来说,添加生物质油对原有沥青的性能有所改善,主要表现为沥青的黏度升高以及软化点增加,沥青的高温稳定性提高,并且表现出一定程度的抗老化性能,但是其结果更多体现在夏季行车中对路面车辙现象的改善,在低温下的表现并不明显。

2.2 生物质纤维改性沥青改性效应

岳红波等[93]以抗车辙因子G*/sinδ来评价混合纤维改性沥青的高温性能,通过吸附沥青来增大薄膜厚度,使沥青的黏结性增加,而在试验中发现模量高、强度大的聚酯纤维能够在沥青中搭接形成纤维网格结构,提高沥青的强度。陈华鑫等[94]对纤维沥青流变的研究结果如表5所示,由表5分析可知,玻璃纤维沥青的G*/sinδ最大,其次是木质素纤维沥青,而电镜的结果显示木质素纤维表面疏松,比表面在所有纤维中最大,吸附沥青的能力最好,对沥青有较强的稳定作用,并对混合料有着可预见的高温稳定性。Chen等[52]除了以抗车辙因子G*/sinδ为指标外,还以蠕变刚度和m值来多方面评价玉米秸秆纤维改性沥青的性能变化,结果表明,纤维在沥青中分布均匀,可以有效改善沥青的抗变形和弹性恢复性能,但是对沥青的黏度改变不大。

表5 不同类型生物沥青DSR试验结果[94]Table5 DSR test results of different types of bio-asphalt[94]

Muniandy等[95]以枣树和油棕为原料制备纤维混合物用于沥青的改性,与对照组的比较表明掺加纤维能提高剪切模量,并且枣树纤维能提高沥青的性能等级,且枣树纤维的表现比油棕纤维更好。张海伟等[96]则以抗剪强度为指标,通过极差、方差分析各复合纤维含量对改性沥青的影响,结果表明,复合纤维掺量为0.3%时改性沥青的抗剪强度达到最大。丁智勇等[97]在研究中设计了一种测量纤维沥青低温抗裂性的拉伸断裂试验,通过对比不同长度的纤维得出掺加长度为9 mm的纤维沥青桥联应力最大,当温度降低后纤维与沥青的黏结作用有所降低。

与之前的生物质油改性研究相比,尽管生物质纤维在沥青中的研究较少,更多是对混凝土、混合料性能的改善[98-99],但是以纤维作为改性剂可以提高沥青的软化点和针入度等性能,同时提升沥青的高温稳定性。由于纤维的纤细结构和表面的不平整性,在与沥青高速混合时能够充分吸附,对沥青的稳固作用较好,采用纤维改性沥青还能防止道路沥青的滴漏和泛油[100]。

2.3 生物质灰改性沥青改性效应

人类从几千年前就开始种植水稻,到目前已经是世界上产量最大的粮食之一,每年稻壳的产量就有1.49亿吨,而燃烧后的稻壳灰也有3 700万吨[101]。作为农业生产的废料大户,对稻壳灰的回收利用显得尤为重要。目前,研究人员已将稻壳灰应用于各个领域,同时也发现了许多特性,在道路行业中,Arabani等[58]就在其研究中发现稻壳灰含量越高,沥青的针入度越低,沥青越硬,但是也引起了软化点的增加。这使得沥青不易发生永久变形,并且能够提高材料的高温性能,但需要控制稻壳灰的用量。Xue等[60]的结论与其相似,当稻壳灰含量在20%内对沥青的高温性能有所改善,这可能是由于生物质灰中非晶态的SiO2与沥青的反应剧烈,使得稻壳灰在沥青中均匀分布,在生物质灰的物理改性下形成有效的填充结构,但是沥青的贮藏稳定性有所下降。

生物质灰大多是通过植物基产生,来源于动物基的研究目前较少。据统计,我国每年产生废弃蛋壳400万吨,由于厨余垃圾易腐烂,容易影响人类的日常生活,因此可以将废弃蛋壳进行再处理,用作各行业的替代品。Razzaq等[102]即用蛋壳粉掺入沥青中进行性能改善,结果表明蛋壳粉会降低沥青针入度,但是能增加黏度,蛋壳改性后的沥青在较低的温度下增加了挠性,并在高温下增加了硬度。国内餐厅每年都会消耗一定量龙虾,虾壳的占比较大,需要像农业废弃物一样回收利用虾壳。此前有较多将贝壳回收替代混凝土骨料的应用[103-104],但是在沥青中的改性较少。LYU等[105]对此展开相关研究,结果表明,沥青的针入度随虾壳灰的添加而降低,通过流变试验表明沥青抗变形能力提高,同时MSCR试验结果表明了虾壳灰能在一定程度上改善沥青的抗车辙性。

生物质灰与沥青的结合与生物质纤维相似,并未对沥青的结构和性质产生影响,但是与生物质油相比对沥青性能的改善相差不大,主要是对高温抗车辙性能的改善,对低温抗裂性的改善不明显,且老化试验表明生物质改性剂对沥青的抗老化效应也有提高,但是需要控制生物质改性剂的含量避免性能出现反复。

3 生物质改性剂与现常用改性剂复合改性效果研究现状

综上,尽管生物沥青在化学成分、物理特性及流变性能上均与石油沥青存在较大的相似性,但由于来源的不同及生产工艺的复杂性,而且生物沥青常含有较多的轻组分及一定量的可溶性物质,同时其温度敏感性较高、抗老化性能较差,将生物沥青掺加到石油沥青当中会对后者的性能产生不利影响,从而导致其路用性能偏弱而难以满足公路工程使用沥青的技术要求,因此有必要对生物沥青进行改性以改善其路用性能,提升生物沥青在公路工程建设中的适用性。

随着沥青改性技术的不断发展,苯乙烯−丁二烯−苯乙烯嵌段共聚物(SBS)及橡胶粉等作为沥青改性剂的典型代表,已被广泛应用于沥青改性并在高级沥青路面建设中取得良好效果。此外,为更好提高改性沥青的路用性能,应对极端气候条件,研究人员利用SBS/橡胶粉复合改性沥青,结果表明复合改性沥青的性能提升效果显著,同时此技术在实际工程中使用广泛[106-108]。因此,若将SBS或橡胶粉等改性剂与生物质改性剂用于石油沥青的复合改性,不仅可以有效弥补生物沥青的原有缺陷,生物沥青中的轻组分也能有效增容聚合物改性剂以提高复合改性效果,在改善生物沥青路用性能的同时又能降低工程造价,大幅提高可再生废旧材料在公路工程建设中的利用比例,在创造经济价值的同时,也能满足中国当前可持续发展的需求。

3.1 生物质改性剂与橡胶粉复合改性效果

研究表明[109],橡胶既有高弹性,又有高黏性,以橡胶粉作为改性剂的沥青具有高黏、高弹、温度敏感性低的特性,废轮胎胶粉可以有效提高沥青混合料的高低温路用性能和延长使用寿命。基于此,Dong等[110-112]利用废弃轮胎橡胶与废弃食用油共同热解,分析废弃食用油与橡胶粉相结合在沥青中的可行性,试验发现废旧胎在热解时主链断裂,产生的大量小分子物质提高了复合改性剂活性的同时还有助于在沥青中的分散,并且结构的热稳定性较高。Rahman等[113]则在此基础上添加了棕榈油燃料灰,将废弃食用油、轮胎胶粉和棕榈油燃料灰三者混合掺入基质沥青中,结果表明混合后的改性沥青在稳定性、流动性和抗车辙性方面与基质沥青产生相同或更好的性能。Lei等[114]将生物质油与橡胶粉相结合研究复合改性剂对沥青高温性能的影响,结果表明复合改性剂提高了沥青的高温性能,同时提高了沥青的弹性性能。此外Kabir等[92]和Yi等[115]分别对废胎胶粉/生物质油进行微波和脱硫处理,结果表明,由于废胎胶粉的轻组分吸收行为使得沥青的抗老化性能有所提高,并且处理后生物质油与橡胶存在物化作用,使得生物质油接枝在橡胶表面形成新结构。另外,包建业等[116]通过研究生物改性橡胶沥青的流变性能发现,生物改性橡胶沥青的和易性得到显著的改善,同时随着生物沥青的掺量增大,生物改性橡胶沥青的低温性能逐渐提升。

综上,由于橡胶本身的特性,橡胶在高温下与沥青结合后发生了溶胀,分散在沥青中形成贯通结构[117],从而改善了沥青的各项性能。加入了橡胶粉之后的生物沥青在抗车辙、疲劳性能以及储存稳定性方面表现优异,废胶粉颗粒大小还能防止沥青中银纹的生长,延缓产生破坏裂纹,改善沥青的低温延展性[118]。但是胶粉与沥青的改性过程仍然较为复杂,再加上成分复杂的生物质以及起到促进作用的外加剂等,各反应物之间的作用机理研究进展缓慢,因此还需要作深入研究以确定反应机理和效应。

3.2 生物质改性剂与SBS复合改性效果

基质沥青加入苯乙烯−丁二烯−苯乙烯嵌段共聚物(SBS)得到的改性沥青具有较好的高低温性能,并被广泛应用于实际工程中。基于此,一些研究者将生物质改性剂与SBS改性剂混合制备复合改性剂,并研究其对基质沥青的改性效果。葛正浩等[119]通过制备SBS改性生物沥青并研究其高温流变特性发现,生物质重油掺量不大于10%时,随着生物质重油掺量的增加,生物沥青的高温性能有所降低,黏度有所提高;掺量大于10%时,老化作用使得其高温性能增加。Li等[71]在海藻改性沥青中添加SBS后再加入苯乙烯−氧化石墨烯(PS-GO)制备多种改性沥青,加入的PS-GO在结构中充当弹簧的作用(见图7),与SBS一起膨胀。而Zhang等[68]在对生物质油−SBS改性的研究中发现SBS和生物质油的加入对黏度起相反作用,类似的结果还表现在对沥青的压实温度,但是抗车辙性能随生物质油含量的增加而提高。

图7 PS-GO-SBS结构图[71]Fig.7 PS-GO enters the SBS network structure[71]

与橡胶粉在沥青中的溶胀不同,当SBS单独改性沥青时,在剪切的作用下,SBS颗粒均匀分散在沥青体系中,其分子嵌段部分发生交联形成弹性的网状结构,对韧性有所提高[119]。此外,生物质材料的预处理对复合改性效果同样有影响,经过碱性环境的浸泡,生物质粉中残留的纤维素和多孔结构能提高其与其他物质的相容性,并对材料的拉伸强度有所改善[120]。因此在今后的研究中可以考虑对生物质进行预处理,使其产生有利的结构变化,进而改善沥青的性能指标。

3.3 生物质改性剂与其他改性剂复合改性效果

除了以上的复合改性外,研究者还以其他改性剂与生物质改性剂进行复合改性沥青,Chen等[121]以苯乙烯−嵌段−丙烯−环氧/大豆油为改性剂对沥青结合料进行改性,结果表明改性后沥青黏结剂的抗车辙性有所提高,能够拓宽沥青黏结剂的工作温度。Onochie等[122]采用动态剪切流变仪对添加纳米黏土和纳米二氧化硅的生物沥青的复数模量进行了研究,发现纳米黏土的加入可以提高生物沥青的高温性能。Elham等[123-124]采用动态剪切流变仪和布氏旋转黏度仪对添加1.5%多聚磷酸的生物沥青的高温性能进行了研究,结果表明多聚磷酸的加入可以提高生物沥青的高温性能。Sani等[125]研究添加热偶联剂对天然橡胶乳胶的改性,得出添加了偶联剂之后的改性效果更佳。

Setyawan[126]还尝试将树脂、粉煤灰、废食用油和乳胶多种改性剂结合,但是改性效果并不明显。在之前的沥青研究中,使用的多是有机或无机改性剂,目的是为了改善沥青的性能,而纳米颗粒的加入提供了一种新的认识。由于纳米颗粒尺寸较小,极易渗透并连接沥青与生物质分子,形成稳定的复合改性结构。

4 研究现状评述与分析

由于制备工艺存在差异,制备得到的生物质油、生物质纤维和生物质灰的结构和组成会有显著的差异。生物质油作为应用于沥青中最多的生物质改性剂,其热解制备工艺已经相当成熟,研究人员设计了种类繁多的反应器,随着技术的进步,研发的反应器能够以较高的效率生产生物质油,但是反应器的持续高温工作,需要消耗大量的能源,并且生物质油存在着含水率偏高以及产率不稳定等缺点。生物质纤维的干湿制备法优缺点各有不同,湿法制备时溶剂中的水分浸入内部削弱结构强度,容易形成纤维,同时表面的凹槽对吸附沥青有利,但是湿法制备需要配制相应溶剂,制备工艺相对复杂,维护成本较高,制备的纤维需要及时使用否则会出现分离现象;干法制备操作相对简单,与沥青的结合程度快,分散较为均匀,但是纤维产量比湿法制备要低。生物质灰的颗粒物大小不均,对仪器有一定的损伤,对温度的依赖程度也较高,因此试验过程中需要严格控制仪器的温度,生物质灰的松散结构有利于与沥青的搅拌结合。从目前的研究状况来看,生物沥青的改性效应主要是针对高温稳定性以及混合料的高温抗车辙性,但是生物质改性剂的含氧成分会影响高温下的老化程度。现阶段复合改性中生物质改性剂与现常用改性剂之间的反应机理研究仍然较少,对基质沥青的改性研究和评价方法还需进一步探究。

生物质来源广泛,具有可再生、绿色环保等多种优势,在未来是必不可少的能源。因此国内研究人员应该清楚地认识到生物质材料的发展潜力。在现有研究的基础上充分借鉴国外研究方法,完善生物质改性材料制备工艺,深入研究生物质与沥青之间的改性机理,及时制定生物沥青相关规范,是未来发展生物沥青的重点。