湿热协同对酚醛树脂胶粘剂固化的影响

2022-04-06丁宇郝晓峰李婷石晓桐高武

丁宇郝晓峰李婷石晓桐高武

(1.中南林业科技大学材料科学与工程学院,湖南 长沙 410000; 2.湖南桃花江竹材科技股份有限公司,湖南 益阳 413400)

引言

重组竹由于具有材料利用率高、产品性能稳定、纹理美观和装饰效果良好等特点,从2009年至今呈现出爆发式的增长状态,已经成为我国竹材工业发展的重要新方向之一。热压成型是重组竹制造过程中决定产品质量、能耗和生产效率最重要的工序,目前我国重组竹制造过程的热压成型工序广泛采用冷定型-热固化、冷进冷出热压工艺,这2种工艺都存在固化定型时间过长、能耗过大、生产效率过低等问题,严重影响了重组竹材产品的市场竞争力和我国竹材资源的大规模开发利用。

酚醛树脂具有粘结强度高、耐候、耐水、耐磨及化学稳定性好等优点,是木质材料胶粘剂中应用最广泛的胶粘剂之一,其由酚类和醛类在碱或酸催化剂作用下缩聚合而成,其固化程度直接影响重组竹的物理力学性能[1,2]。在重组竹热压工艺中,酚醛树脂起到了胶合粘结的关键作用,酚醛树脂胶粘剂若未完全固化则会影响板材的性能与质量。酚醛树脂只有完全固化,强度才会达到最大。

在实际操作中发现在实验室用热进热出压制小板,板材并没有产生局部鼓泡现象。但是在工厂压制大板时,板材出现局部鼓泡现象。初步推断,这是由于板材面积较大,热压过程中,水分在迁移不出的情况下对胶粘剂固化产生影响,造成局部胶合强度不高内部水分压力加大导致鼓泡现象。因此,探究湿热协同对酚醛树脂固化率的影响对优化重组竹热进热出工艺具有重要意义,对于丰富我国竹学理论,指导竹材重组热压设备的研制和热压工艺精准调控具有重要的理论意义和潜在的巨大应用前景。

1 材料与方法

1.1 试验材料与设备

50%固含量的水溶性酚醛树脂,湖南中集新材料科技有限公司;蒸馏水;聚四氟乙烯薄膜,泰州晨光塑业有限公司;高温水热合成反应釜,秋佐科技;DGG-9203A型电热恒温鼓风干燥箱,上海森信实验仪器有限公司;HJ-4磁力加热搅拌器,金坛区西城新瑞仪器厂;电子天平,托利多仪器(上海)有限公司;温度计;秒表。

1.2 试验方法

1.2.1 温度对酚醛树脂固化的影响

将固含量为50%的水溶性酚醛树脂稀释至25%,充分搅拌。分别将50%固含量与25%固含量的酚醛树脂取0.07g滴在剪成固定正方形大小的聚四氟乙烯薄膜上,然后置于提前加热至设定温度的加热器上,放置在加热器上同时按下秒表进行计时。在样品固化过程中,观察酚醛树脂的固化情况,试样前期取尖锐设备每隔1min测试其固化程度,后期每隔10s测试其固化程度,当设备尖端不再与样品相粘,判断其已固化完成,便停止加热和计时。试验方案见表1。

1.2.2 水分对酚醛树脂固化的影响

将固含量为50%的水溶性酚醛树脂稀释为25%,充分搅拌。用聚四氟乙烯薄膜贴合住水热反应釜的内衬,以免酚醛树脂胶粘剂固化后与内衬粘住。然后称取2份10g的酚醛树脂放入被薄膜贴合的水热反应釜内衬中,其中水热反应釜分别为密封与非密封状态。密封状态下的为试样a,非密封状态的为试样b。将试样a、b在140℃的烘箱中同时加热4h,待水热反应釜完全冷却后将试样取出并称重,随后将冷却后的试样a在103℃的烘箱中完全敞开加热1.5h,加热完成后取出的样品即试样c,待充分冷却对其称重。

表1 温度对酚醛树脂固化的影响试验方法

1.2.3 TG-DSC与SEM测试

酚醛树脂的固化反应机理的分析探讨采用差示扫描量热分析的方法,其在升温过程中质量的损失采用热重分析的方法,对不同状态下固化的酚醛树脂的机理分析有助于为重组竹热压工艺提供依据。采用TG-DSC同步热分析仪(耐驰STA449 F3)对酚醛树脂的固化行为进行研究。试样在氮气环境下进行,升温速率为10℃·min-1,扫描测试温度为30~300℃。

酚醛树脂的显微特征主要采用扫描电子显微镜分析(德国ZEISS Sigma 300、捷克TESCAN MIRA LMS),把待测样品观察面朝上粘贴在样品台上之后放入镀膜仪中,对其进行抽真空处理,再进行表面喷金处理,取出试样放入扫描电镜载物台中,当压力达到要求后进行观察与分析。

2 结果与分析

2.1 温度对酚醛树脂固化的影响

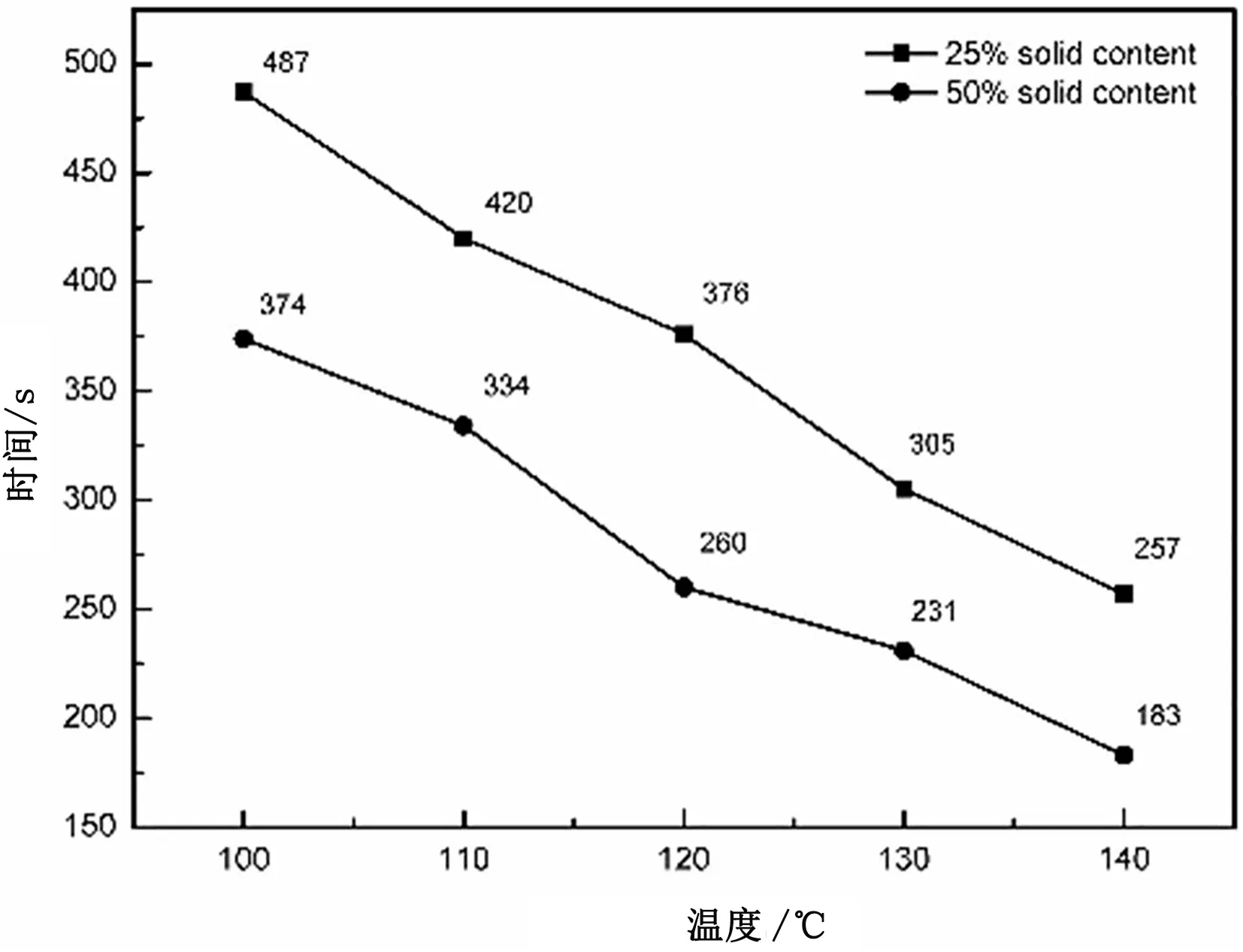

通过图1可以发现,2种固含量的酚醛树脂的固化时间都随着加热温度的升高而减少,即固化速率随着温度升高而增大。25%固含量的酚醛树脂固化时间与50%固含量的酚醛树脂相比,其所需要的固化时间更长,在70~100s浮动。

当加热温度为120℃时对其观察发现,25%固含量的酚醛树脂在2min左右时开始发生较明显的反应,50%固含量的酚醛树脂在40s左右就开始发生反应。后者在反应过程中,反应剧烈,有大量气泡出现,并且胶粘剂形状开始变得不规则,相反前者在固化过程中形状一直保持着较为原始状态的圆形。

图1 25%、50%固含量酚醛树脂

2.2 湿热协同对酚醛树脂固化的影响

通过观察发现,试样a所在的反应釜内衬上含有许多细密的水珠,在聚四氟乙烯薄膜上也有较大的水珠存在,并且固化后的酚醛树脂试件表面湿润,在阳光下直射观察其较为通透,样品硬度小,使用较小的力可以将其碾碎,碾碎的部分呈较深的红色,而且呈现出的颗粒细小且相互间难以分离。试样a冷却称重后的重量为9.678g,该数值说明此时试样a固化后仍有大量水分存在于样品内部。观察试样b所在的反应釜内衬,发现无水珠,并且试样的表面干燥,硬度高,颜色呈红黑色,试样冷却后将其称重,重量为2.477g,与原25%固含量数值相近,该数据说明此时酚醛树脂已完全固化,水分完全蒸发。观察再次加热后的试样c,发现试样在加热过程中会自主分裂成小块状,硬度大,颜色呈黑色,待试样冷却后,其称重的重量为2.538g,与原固含量25%数值相近,说明此时的试样为完全固化的状态。

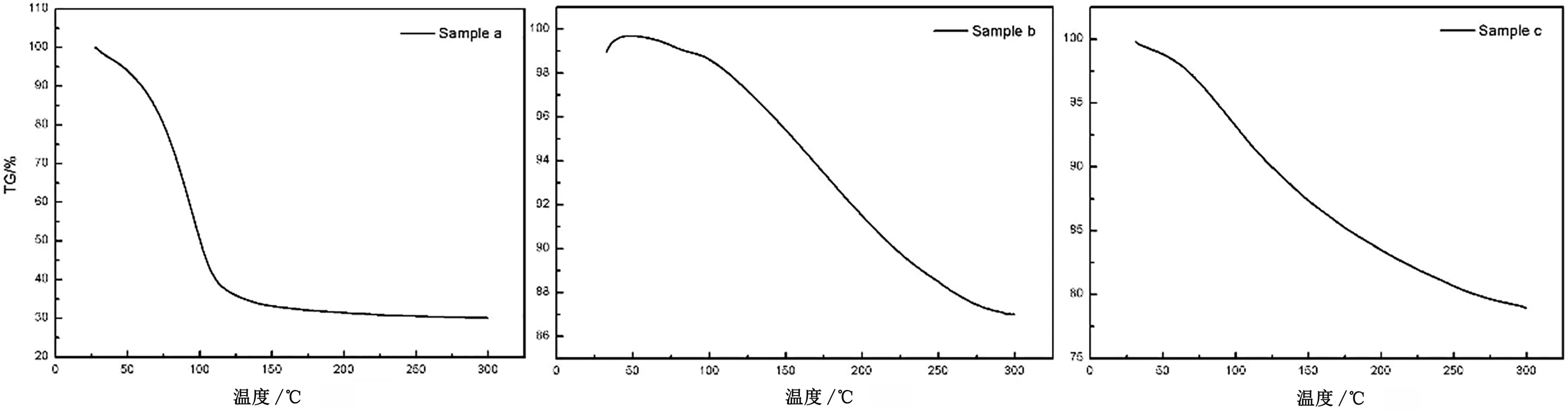

2.2.1 酚醛树脂的TG曲线

从图2可以看出,试样a的失重起始点为69.5℃,终止点为112.9℃,其在65~115℃加速分解,存在剧烈失重,残余质量为30.14%。试样c的失重起始点为61.8℃,终止点为175.5℃,残余质量为78.95%。试样b的TG曲线平缓,其质量处于较稳定的状态,并未产生剧烈的热重损失,残余质量87.02%,说明酚醛树脂固化后已经形成网状体型结构。试验a在热重反应中产生分解,质量大幅损失,推测是由试样a中存在的大量水分在高温下快速蒸发引起的。

图2 试样a、b、c的TG曲线

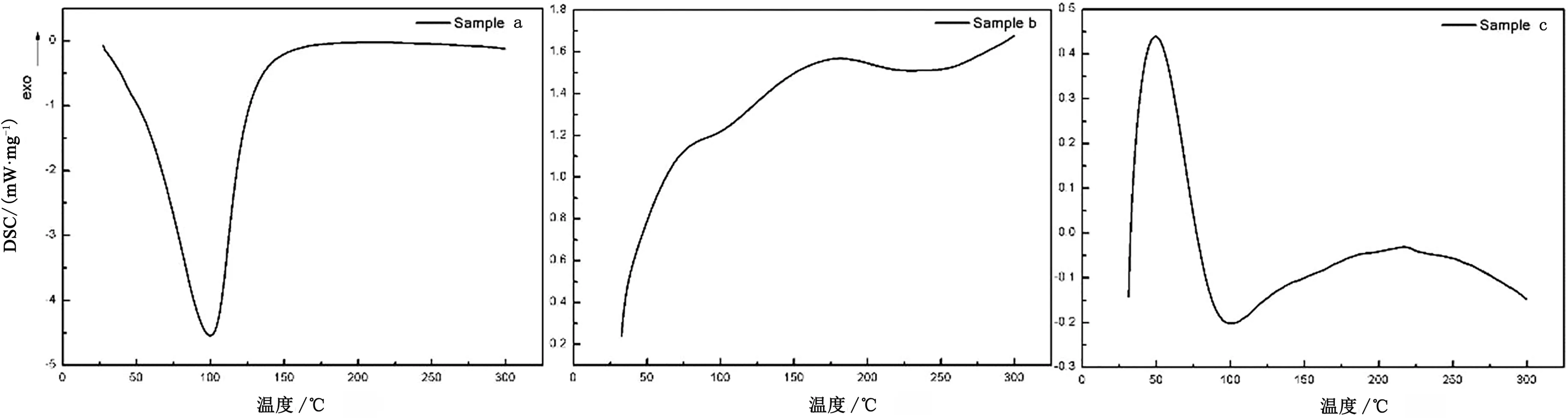

2.2.2 酚醛树脂的DSC曲线

从图3可以看出,试样a在99.8℃有一吸热峰,这可能是由于酚醛树脂熔融吸热,游离酚及缩合过程中产生的水分、甲醛等小分子挥发引起。对应图2中试样a的失重曲线,起始点与终止点的温度与差示扫描量热分析曲线相近。从图3还可以看出,试样c在49.4℃有一放热峰,该试样反应是一个放热反应,对应酚醛树脂固化放热峰顶温度,认为是样品中的少量残余单体进一步加成及缩聚反应所致。酚醛树脂的固化反应是很复杂的,一般认为,低于170℃时主要是酚核上的羟甲基的缩合反应[3],在酚核间主要形成亚甲基键及醚键。图3中,试样b的DSC曲线未产生放热峰与吸热峰,说明试样b酚醛树脂已经是完全固化最终不溶不熔状态[4],没有明显放热吸热反应。对比图3 3个试样的DSC曲线可以推断,试样a由于水分的存在,胶粘剂尚未完全固化,还需要再进一步加热固化及发生缩聚反应。

2.2.3 Kissinger法计算酚醛树脂的固化活化能

Kissinger法是一种用微分法对DSC曲线进行动力学分析的方法[5],酚醛树脂的固化是由固化反应的表观活化能来决定的,目前对于数值固化反应的表观活化能一般可由Kissinger[6]方程求得,Kissinger方程:

式中,β为升温速率,K·min-1;Tp为峰值温度,K;R为理想气体常数,8.31441J·mol-1·K;ΔE为表观活化能,J·mol-1。

根据DSC曲线所得到的Tp值,按照Kissinger方程以-ln(β/Tp2)对(1/Tp)关系可以得到一条直线,斜率为0.998×104,由此可以求得试样a的固化反应活化能ΔE为82.98kJ·mol-1,试样c的固化反应活化能ΔE为41.07kJ·mol-1,表观活化能降低。试样a在固化过程中具有的活化能比试样c的活化能高,这就意味着试样a固化时需要更多的热量,而试样c固化时需要较少的热量。

2.2.4 扫描电子显微镜图

图3 试样a、b、c的DSC曲线

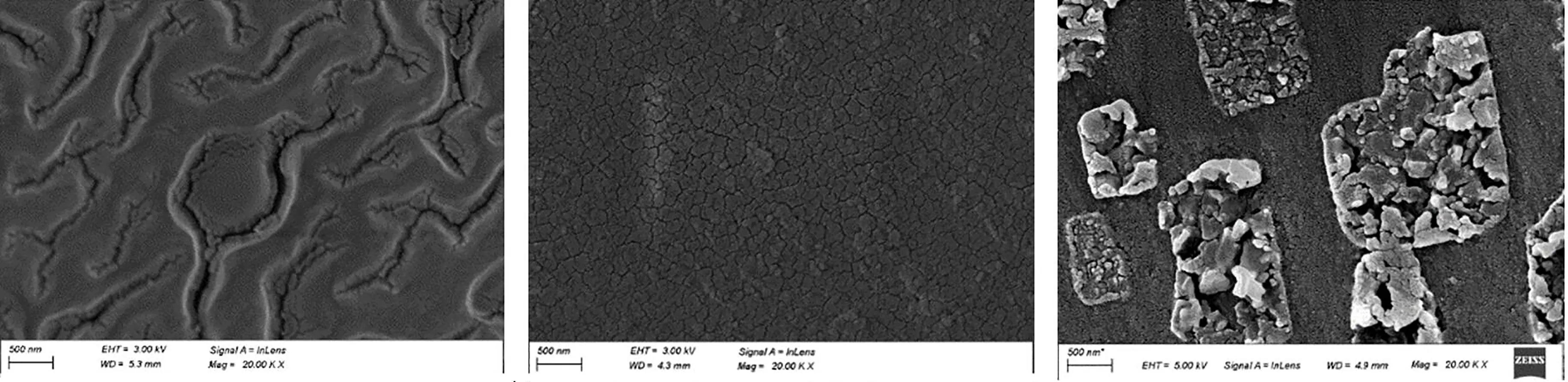

2.2.4.1 截面图

图4~6为各试样SEM截面图。图4为试样a酚醛树脂在密封状态下加热4h的SEM图,可以发现样品的表面比较光滑,裂缝是短而宽的,宽的裂缝还有较多的细小缝隙,并且这些宽的裂缝之间没有连续性,图6为试样c再次加热后的状态,表面比较干燥,大小不一的凸起,这些凸起由不同大小的颗粒组成,颗粒之间的缝隙较大。图5为试样b酚醛树脂在未密封状态下加热4h的截面图,表面比较干燥平整,只有较小的颗粒状凸起,裂缝有连续性,并形成了互相连接的支状样貌。以此推断,大量水分的存在使得酚醛树脂内部较为平滑,反之较为粗糙。

图4 试样a 图5 试样b 图6 试样c

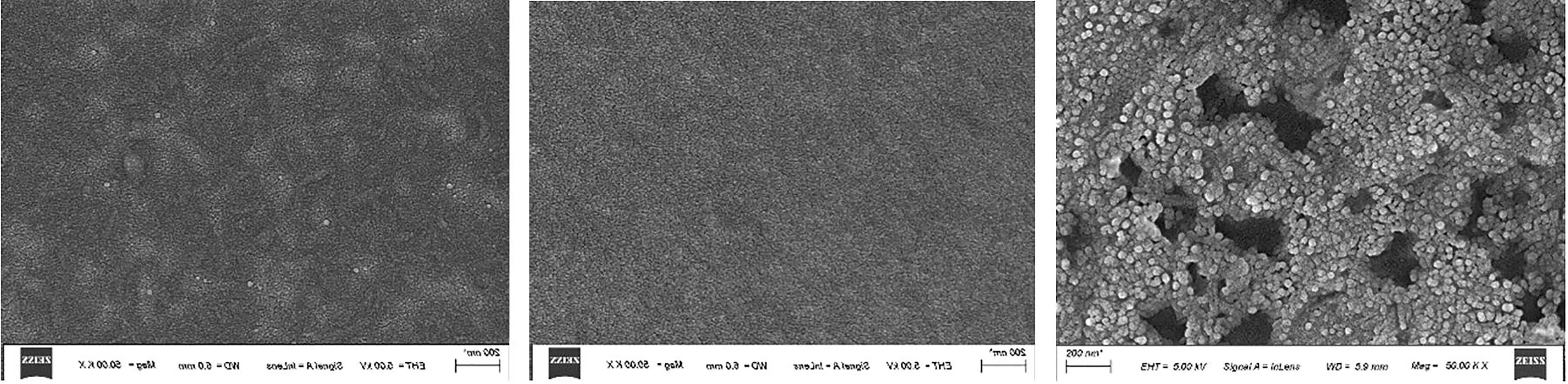

2.2.4.2 表面图

图7~9为各试样的表面电镜图,可以明显看出,图9试样c表面由圆形颗粒状组成团状构物,团状构物之间有着较大的孔隙。由图7可以看出,试样a表面微小白色颗粒状凸起,并伴有轻微起伏的片状物,样品表面主要由大量细小颗粒组成,粗糙且不平滑。试样b的表面形貌与图5中截面图形貌类似,由细小颗粒组成,形成类似干涸土地的大片裂纹。

图7 试样a 图8 试样b 图9 试样c

3 结论

温度对酚醛树脂固化的时间影响较大,温度越高,酚醛树脂固化的越快,速率越高。

在高温条件下,水分的大量存在影响了酚醛树脂的固化程度,对酚醛树脂的强度影响较大,在水分无法挥发的条件下固化的酚醛树脂,整体硬度降低,容易被击溃碾碎,与正常条件下固化的酚醛树脂的硬度形成鲜明对比。

TG-DSC测试分析表明,水分大量存在的试样在加热过程中需要存在剧烈失重,其固化能高于其它试样。

SEM测试研究结果表明,存在大量水分的酚醛树脂内部较光滑,存在较宽的裂缝,而另外试样的截面存在颗粒状的凸起,有着连续相接的裂缝。