发动机润滑油抗磨减摩添加剂研究现状与发展

2022-04-06董增鹏王稳

董增鹏,王稳

(西京学院机械工程学院,陕西 西安 710123)

0 引言

发动机涡轮增压、缸内直喷技术的出现使润滑油工作条件更加苛刻,润滑油黏度越来越低,润滑油氧化速度加快。国六排放标准的实施,要求降低发动机油中含有对排放系统有害的元素,换油里程的增加要求发动机油在生命周期内添加剂的消耗不能过快;提高发动机运行稳定性和寿命,降低燃油消耗,对发动机油配方体系提出了新的挑战。抗磨减摩添加剂在发动机油配方体系中扮演重要角色,主要包括有机抗磨减摩添加剂和纳米抗磨减摩添加剂,其中含有磷、硫、氮等活性元素的有机抗磨减摩添加剂在发动机摩擦副表面形成一层吸附膜,能有效降低摩擦系数,减少发动机磨损,表现出良好的减摩抗磨性能[1]。纳米铜(Cu)、氧化锌(ZnO)、三氧化二铝(Al2O3)等纳米添加剂在极压条件下,不仅提高摩擦副的承载能力,还修复发动机摩擦副表面磨损部位,开始应用在发动机润滑油中[2-3]。文章研究了市场上发动机油配方体系中抗磨减摩添加剂,以及以上两种添加剂的润滑机理,分析其发展现状和趋势。

1 发动机油产品配方现状

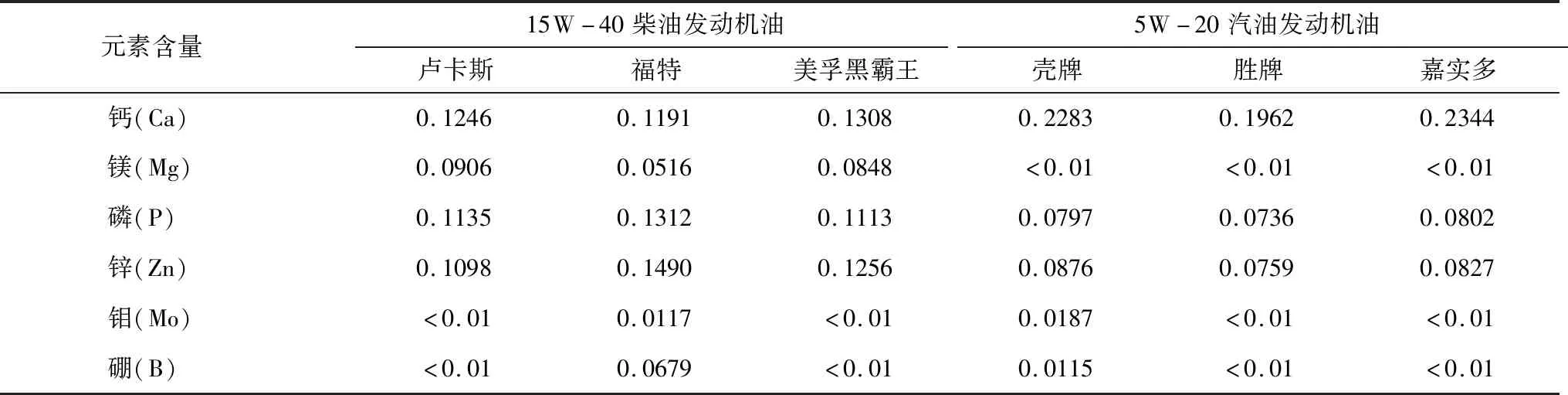

目前,市场上主流产品如雪佛龙OLOA®59094复合剂以14.69%添加量调合的CJ-4 15W-40柴机油产品中,硫含量为0.36%;磷含量为0.8%;钼含量为0.06%;硼含量为0.32%。硫、磷、钼、硼起到综合的抗磨性能,换油里程可以达到10万公里。润英联公司使用柴油复合剂D3474以16.2%添加量调合的CJ-4 15W-40发动机油,其中硫含量为0.38%;磷含量为0.118%;镁含量为0.084%;锌含量为0.131%,可以改善高温条件下因机油的蒸发对燃料经济性、油耗、尾气排放及发动机磨损的影响。除了以上添加剂公司的配方外,润滑油公司的发动机油产品元素含量不同,见表1,在发动机油配方中仍然以钙、磷、锌等元素为主,柴油发动机油中锌、镁元素含量较多,提高润滑油减摩抗磨和抗腐蚀性能;汽油发动机油中钙元素含量较多,提高清净分散性能。

表1 市场上发动机油元素含量 %

2 有机抗磨减摩添加剂

目前发动机油中应用添加剂主要有二烷基二硫代磷酸锌(ZDDP)、有机钼和有机酯。

2.1 二烷基二硫代磷酸锌(ZDDP)

二烷基二硫代磷酸锌(ZDDP)是被广泛应用的抗磨减摩添加剂[4]。当摩擦副在含 ZDDP 的润滑油中摩擦时,在摩擦副表面会快速分解成ZDDP反应膜,将两个摩擦副分开,以减少在工作过程中的直接接触;当摩擦副为滑动摩擦时,ZDDP膜可以防止摩擦副接触面的局部黏着,并减少了它们在滑动过程中的接触应力,从而有效减少黏着磨损[5]。Joanna Dawczyk等[6]使用原子力显微镜(AFM)观察ZDDP在工作过程中摩擦性能,发现ZDDP 会在摩擦副表面形成一层粗糙的保护膜,该保护膜将承受部分载荷或全部载荷,保护发动机运转平稳。Nicole Dörr等[7]使用5W-30汽油机油对涡轮增压发动机进行状态监测,发现在发动机运行过程中,油中若含有足够ZDDP,就能在摩擦副表面分解成摩擦膜,使磨损降低在较低水平。

含ZDDP的润滑油中,通常会发生化合反应来提高其润滑性能[8]。ZDDP在摩擦磨损过程中发生了分解,产生磷、硫、锌等元素,其中硫元素只有在高温条件下才会与铁发生化学反应,形成具有减摩性能的硫化铁反应膜;锌元素容易与摩擦副表面铁元素发生置换反应,形成热稳定性较差的二硫代磷酸铁,遇水发生水解反应,生成二硫代磷酸盐,在摩擦副表面与 Fe2O3发生化学反应,使吸附过程变得不可逆[9-10]。付景国等[11]合成了含石墨烯和 ZDDP 混合添加剂的润滑油,在四球磨损试验机上进行测试,结果表明当石墨烯和ZDDP 的质量含量分别为0.03% 和0.5% 时,磨斑直径约为0.145 mm,与单石墨烯添加剂油样相比,降低约36.9%。在ZDDP吸附过程中,磷元素在摩擦副表面形成具有抗磨作用的磷酸盐膜,能有效提高润滑油的减摩抗磨性能。

2.2 有机钼

除了ZDDP以外,有机钼类抗磨添加剂目前被普遍应用于发动机油中,市场产品有范德比尔特、日本旭电化、国产太平洋联合等,单剂钼含量约为8%~10%。日本出光公司生产的0W-20发动机油,钼含量的质量分数为0.0947%,同时还含有0.0661%磷,0.0301%硼等。发动机油中应用的有机钼类主要有二烷基二硫代氨基甲酸钼(MoDTC)和二烷基二硫代磷酸钼(MoDDP)等[12]。

MoDTC在发动机表面生成了二硫化钼(MoS2),降低了发动机的摩擦系数。MoDTC在高温、高剪切条件下易发生摩擦化学反应形成的MoS2是一种层状三棱多面体的六角形晶体结构,层间键S-Mo-S以微弱的范德华力结合,在剪切应力下易断裂,从而降低摩擦系数[13]。Cayetano Espejo等[14]指出含有MoDTC的5W-30机油,在发动机表面生成了MoS2,降低了发动机的摩擦系数、扭矩,提高了发动机的减摩耐磨性能。蒋丽娟等[15]合成了钼含量约为7%的MoDTC,并进行了SRV摩擦性能测试,含钼添加剂润滑油的最大无卡咬负荷(PB)值较无添加剂的润滑油明显增大,MoDTC能提高发动机的减摩抗磨性能和极压特性。李万英等[16]以添加量约为99.4%~99.7%的润滑油和0.3%~0.6%的无磷钼盐减摩剂调合出节能轻负荷发动机油,经模拟和台架试验发现钼盐会分解为Mo化合物,生成MoS2与三硫化钼(MoS3)的混合膜,提高发动机摩擦副表面减摩抗磨性能。

MoDTC与其他抗磨添加剂复合也表现出了一定的协同和对抗效应。井致远等[17]制备了一种MoDTC与石墨烯复合润滑油添加剂,并指出石墨烯与MoDTC复配后显现出减摩抗磨的协同性,在高温、高载下协同效果明显,在摩擦副表面形成MoS2、MoO3和石墨烯等摩擦保护膜,能够改善MoDTC在高温高载下减摩抗磨性能的不足。王稳等[18]指出在PAO与酯类油试样中,相对于MoDTC、ZDDP的抗磨效果有更大的优势,主要是因为ZDDP中硫、磷等活性元素共同作用;当两种剂在一定比例条件下,随着酯类油含量的增大,ZDDP的抗磨性能较 MoDTC优势明显。Hikaru Okubo等[19]指出含ZDDP的PAO油中摩擦膜厚度比含MoDTC厚,而含MoDTC和ZDDP的PAO油,实验过程中膜厚逐渐增加,表现出良好的减摩抗磨性能。刘康等[20]研究表明MoDTC 能减小摩擦系数,却无法提高金属掺杂 DLC 薄膜的耐磨损性能,主要因为 MoDTC 的分解产物是MoS2和MoO3,MoS2可形成减摩的反应膜,而MoO3会导致磨粒磨损。

MoDDP与MoDTC具有相近的减摩机理。邵毅等[21]使用扫描电子显微镜(SEM)和能量色散X射线分析仪(EDS)分析了磨斑表面微观形貌及元素组成,发现MoDDP在低负荷条件下,主要通过分子中的S、P元素吸附在摩擦副表面形成吸附膜,从而发挥减摩作用;中高负荷下,MoDDP发生分解,部分分解产物沉积在摩擦副表面起到减摩作用,另一部分与摩擦副表面发生进一步反应,生成含Mo、S、P等元素的化学反应膜,显现出抗磨性能。井致远等[22]通过SRV摩擦磨损试验机考察不同含量的MoDDP和MoDTC减摩抗磨性能。结果表明,MoDDP 和 MoDTC 在摩擦表面均发生分解反应,形成了含 MoS2、MoO3等的化学反应膜和化学沉积膜,起到了减摩抗磨作用,其中,质量分数0.8%的 MoDTC 在发动机中的减摩抗磨效果更佳,可使摩擦系数降低约53.3%,磨损体积减小约26.9%。

2.3 有机酯

有机硼酸酯作为一种环保型添加剂,由于其结合性能强而受到广泛关注[23]。雪佛龙公司生产的OLOA®59211,硼含量质量分数为0.38%,极压状态下,在摩擦表面生成硼酸盐膜,承受摩擦副之间接触,提高抗磨减摩性能。

有机硼酸酯添加剂在发动机表面生成了氮化硼(BN)、硼化铁(FeB)等化合物,吸附在摩擦副表面,提高抗磨损能力。在发动机运转中硼(B)-氧(O)、氮(N)-氮(N)键断裂,从而表现出优异的减摩抗磨性能[24]。Yoon-Jun Kim等[25]制备了硼基添加剂浓度为0.5%的SAE 5W-30发动油,发现硼基添加剂在摩擦副表面形成摩擦膜厚度约15 nm,该膜成分由B、Ca、P和S等化合物物组成,提高发动机减摩抗磨性能。K·D·尼尔森等[26]发明了硼含量不大于约600 μg/g,钼含量不大于约800 μg/g的润滑油化合物,结果表明该油用于内燃机时提供了良好的磨损抑制作用。Hasan Bas等[27]研究不同浓度下含硼化合物基础油的摩擦性能,结果表明,浓度为4%硼酸(H3BO3)和六方氮化硼(hBN)在柴油机中显现出良好的减摩抗磨性能,使摩擦系数降低约40%。龚殿婷等[28]合成了含磷硼酸酯,并进行四球磨损试验机测试,当含磷硼酸酯添加剂添加量增加,最大无卡咬负荷(PB)增大,而磨斑直径呈现减少趋势。

3 纳米类抗磨添加剂

纳米材料的尺寸至少在一个空间维度上小于100 nm,所表现出的性能也是常规材料所不能及的,将纳米粒子添加在发动机润滑油中,显示出优异的抗磨减摩性能[33]。目前发动机油中常用的纳米抗磨减摩添加剂可分为两大类:纳米金属类添加剂和复合纳米添加剂。

3.1 纳米金属类抗磨添加剂

具有代表性的纳米金属类添加剂纳米铜在发动机润滑油中能有效降低摩擦系数,修复摩擦表面的磨损。徐贞[34]通过磨损试验发现,在摩擦过程中,球形Cu颗粒会分布在摩擦副周围,使滑动摩擦变为滚动摩擦,降低了摩擦系数;随着温度升高,纳米Cu颗粒会以融化或者半融化的形式沉积在摩擦副表面,形成一层保护膜,提高了润滑油的承载能力;当摩擦副表面因磨损产生凹陷处时,纳米Cu粒子则起到修复作用,提高发动机的使用寿命。Xi Feng Zhang等[35]将制备好的纳米Cu颗粒添加到美孚15W-30中,通过UMT-Ⅱ球盘摩擦试验和四球磨损试验指出纳米Cu颗粒不断地在摩擦副表面沉积、极压、扩散,在摩擦表面形成了一层很薄的保护膜,从而提高了润滑油的减摩抗磨性能。

纳米金属氧化物在在摩擦表面沉积产生摩擦膜,减少表面材料消耗,与其他添加剂有协同作用。Vyavhare Kimaya等[36]为了减少发动机油中ZDDP的使用,又不影响摩擦性能,将纳米氧化锌(ZnO)与低浓度ZDDP复合,结果在两种添加剂的协同作用下,能在发动机摩擦副表面形成一层片状摩擦膜,降低摩擦系数,提高抗磨损性能。薛卫国等[37]制备了含纳米ZnO的5W-30汽油机油,考察其摩擦学性能,结果表明纳米ZnO颗粒会在摩擦副表面形成一层含锌元素的沉积膜,生成含锌的化合物,从而减少金属之间的摩擦和磨损,是一种多功能润滑油添加剂。Seyed Borhan Mousavi等[38]将ZnO和MoS2纳米粒子加入到商用柴油中,研究表明含ZnO和MoS2纳米颗粒的润滑油具有更好的抗磨减摩性能,且添加浓度为0.4%的ZnO纳米粒子可使摩擦系数降低约5.86%。Meena Laad等[39]制备了含纳米二氧化钛(TiO2)的10W-30发动机油,发现TiO2纳米颗粒在摩擦表面沉积产生摩擦膜,减少表面材料消耗,从而降低摩擦和磨损。Mohamed Kamal Ahmed Ali等[40]探究了含纳米Al2O3和TiO2添加剂的润滑油对发动机的摩擦特性,结果表明含纳米粒子的润滑油会使发动机摩擦系数、功率损失、磨损减小,当纳米添加剂浓度为0.25%时,摩擦系数达到最小值。

3.2 复合纳米抗磨添加剂

由于单金属颗粒性能单一,为了提升纳米添加剂的减摩抗磨性能,经常会和其他金属颗粒进行复合,而且复合后的纳米添加剂具有优良的自修复性能,可以明显改善润滑油的摩擦学性能[41]。Kazem Motahari等[42]制备了MWCNT-SiO2复合纳米添加剂,将不同质量分数的添加剂加入到20W-50发动机油中,发现在发动机工作时,含复合添加剂的润滑油黏度比纯20W-50高171%,有效减缓了发动机的疲劳磨损。

复合纳米抗磨添加剂使摩擦副表面微观形貌得到改善,表面磨损减少。Nicholaos G.Demas等[43]将纳米TiO2和Al2O3分别加入到PAO油中配制成5W-30,结果TiO2和Al2O3纳米颗粒均沉积在铸铁衬里,在表面形成摩擦膜,改善了基础油的摩擦和磨损性能。侯献军等[44]将纳米Al2O3/TiO2添加剂加入到5W-30的基础油中,进行模拟缸套-活塞环实验,发现润滑油中加入纳米Al2O3/TiO2添加剂后,磨损率最大下降34.8%,平均下降27.2%,摩擦因数最大下降约50.6%,平均下降约42%,而且在摩擦过程中磨损部位在纳米粒子的修复作用下,表面划痕显著降低。

Sangharatna Ramteke等[45]配制不同浓度的含有纳米级类石墨的层状固体hBN的发动机油,与未添加的20W-40对比发现,当基础油中纳米hBN颗粒浓度为1%时,在气缸套和活塞环表面形成摩擦层,提高活塞环保油能力,降低表面粗糙度,改善基础油减摩抗磨性能。王万平[46]等制备了含有纳米石墨烯(GnP)的5W-30发动机油,使用DY-MRY型抗磨试验机测试了的最大无卡咬负荷和磨斑直径,发现随着石墨烯浓度的增加,最大无卡咬负荷值和磨斑直径均出现先增大后减小的情况,并指出在发动机油中石墨烯的最佳质量分数为0.15%。Lieira del Río José M.等[47]分别将纳米hBN和GnP添加剂加入到PAO油中,结果基于纳米hBN和GnP添加剂均显示出较低的摩擦系数,当纳米GnP浓度为0.50%时,摩擦系数降低约21%,最大磨损减少量约22%;而浓度为0.75%的纳米hBN添加剂,摩擦系数和磨损分别降低约20%和13%。在严苛条件下,纳米抗磨减摩添加剂能够修复发动机表面的磨损部位,提高其承载能力,保证发动机的平稳运转,逐渐成为研发的焦点。

4 总结与展望

润滑油抗磨减摩添加剂是发动机润滑体系的核心所在,文章着重对ZDDP、含钼、酯类、纳米金属类、复合纳米抗磨减摩添加剂进行了阐述,从现阶段可以看到,抗磨减摩添加剂的研究取得了一定进展,但是为提高添加剂的使用性能,完善其润滑机理,实现其应用价值,仍需要从以下几个方面探索:

(1)寻找一种添加剂可以代替或者减少ZDDP在发动机润滑油中的使用量,以降低硫、磷含量。

(2)增强含钼抗磨减摩添加剂内部结构的衔接,建立“结构—性能”对应体系,提高热稳定性。

(3)对酯类抗磨减摩添加剂的分子结构进行优化,并适当引入活性元素,使其提高抗水解稳定性和抗腐蚀性。

(4)提高纳米粒子在润滑油中的分散性和稳定性,同时发展纳米材料的规模化制备技术,促进纳米粒子抗磨减摩添加剂在市场上的应用。