Al-Li合金搅拌摩擦焊技术的研究进展

2022-04-03张炳辉孙明闫昞昕陈良伟李先波倪加明

张炳辉 孙明 闫昞昕 陈良伟 李先波 倪加明

摘要:Al-Li合金因其低密度、高比强度、高比刚度等优点,在航空航天领域得到了广泛的应用。作为新型的固态焊接技术,搅拌摩擦焊(friction stir welding,FSW)技术为Al-Li合金的工业化应用带来了新的发展前景。综述了近年来主要Al-Li合金(包括Al-Li-Cu、Al-Cu-Li、Al-Mg-Li)FSW技术的大致研究进展,总结了FSW工艺参数及后热处理工艺参数对焊接接头显微组织及力学性能的影响规律,并展望了未来的发展方向。

关键词:Al-Li合金;搅拌摩擦焊;微观组织;力学性能

中图分类号:TG 453.9 文献标志码:A

Research progress in friction stir welding technology of Al-Li alloys

ZHANG Binghui1,SUN Ming1,YAN Bingxin1,CHEN Liangwei1,LI Xianbo1,NI Jiaming2

(1. School of Materials Science and Engineering,University of Shanghai for Science and Technology,Shanghai 200093,China;2. Shanghai Aerospace Precision Machinery Institute,Shanghai 201600,China)

Abstract: Al-Li alloys have been widely used in aerospace field because of their low density,high specific strength and high specific stiffness. As a new solid-state welding technology,friction stir welding (FSW)technology has brought new development prospects for the industrial application of Al¬Li alloys. The general research progress of FSW technology of main Al-Li alloys (including Al-Li-Cu,Al-Cu-Li and Al-Mg-Li)in recent years was reviewed,the effects of FSW process parameters and post heat treatment process parameters on the microstructure and mechanical properties of welded joints were summarized,and the future development direction was prospected.

Keywords: Al-Li alloy;friction stir welding;microstructure;mechanical properties

Al-Li合金具有密度低、彈性模量高、比强度和比刚度高、疲劳性能好、耐腐蚀性好等诸多优异的性能。向Al中每添加质量分数为1%的Li,合金密度将降低3%,弹性模量将增加6%[1-4],因此,对于力求减重、降低能耗的航空航天工业领域来说,Al-Li合金展现了广阔的应用前景。

对于大型结构件而言,往往运用电子束焊、氩弧焊、激光焊等熔化焊接技术将合金材料进行连接。然而,由于熔化焊能量输入高、温度高,易导致Li元素蒸发损失,并在Al-Li合金表面形成含锂化合物及气孔,从而降低接头的强度[5-7]。因此,对于Al-Li合金的工程应用而言,需要开发更合适的焊接技术。搅拌摩擦焊(fiction stir welding,FSW)作为一种新型的固态连接技术,其热输入较低,能消除传统焊接技术中因熔化和凝固造成的一些焊接缺陷,且残余应力小、焊件变形小、成本低、效率高、节能环保、可自动化[8-9],因此,已被大量应用于Al-Li合金的焊接[10]。本文将根据Al-Li合金主要成分,对Al-Li-Cu、Al-Cu-Li、Al-Mg-Li分类进行综述。

FSW工艺参数直接影响着焊接接头的缺陷分布、再结晶行为、晶粒分布;而由于Al-Li合金是典型的时效沉淀强化合金,后热处理工艺参数可进一步调整焊缝微观组织及力学性能。因此,本文主要基于这些参数的影响进行总结。

1 FSW技术简介

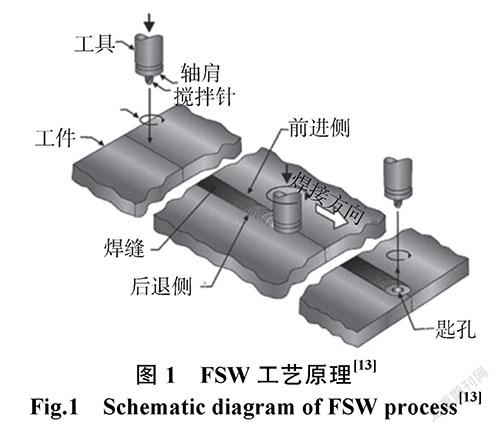

FSW作为一种新型的固态焊接技术,是由英国焊接研究所于1991年发明并获世界范围内专利保护的新型固相焊接技术[11-12]。其工艺原理见图1[13],是利用高速旋转的搅拌头(焊具)与工件发生剧烈摩擦,高温下的塑性变形导致搅拌头周围材料软化,被塑性化的材料在焊具的转动摩擦力作用下由焊具的前部流向后部,并在焊具的挤压下形成致密的固相焊缝。其中,搅拌头的旋转方向与其直线运动方向相同的一侧为前进侧,而搅拌头的旋转方向与其直线运动方向相反的一侧为后退侧。

表1 总结了FSW技术的优点与缺点。

图2是以2198 Al-Li合金(Al-4Cu-1Li-0.4Mg- 0.4Ag-0.1Zr)为例,展示了FSW接头的典型区域的构成[14]。根据在FSW过程中各区域的受热及被搅拌的剧烈程度不同,将接头各区域从搅拌中心往两侧分为:熔核区(stirred zone,SZ)、热机械影响区(thermo-mechanical affected zone,TMAZ)、热影响区(heat-affected zone,HAZ)和基材(base material,BM)[16]。各区域的组织结构特点为:

(1)SZ区:由于搅拌头的剧烈搅拌,产生的塑性变形和摩擦热导致了母材在SZ区中形成细小的、大小不均的等轴再结晶组织,其晶粒尺寸主要取决于焊接参数、合金成分、攪拌头的几何形状、冷却方式等[17],一般可使晶粒细化至在1~15μm。

(2)TMAZ区:是HAZ区和SZ区的过渡区,其由高度变形的晶粒组成,可以观察到部分的再结晶组织。剧烈的塑性变形,形成了致密的位错结构,位错密度一般高于BM区的[17]。在焊接过程中,该区域可能会发生强化相的溶解,溶解的程度取决于TMAZ区所经历的热循环状况和具体合金类型。

(3)HAZ区:介于TMAZ区和BM区之间。此区域未经历剧烈的塑性变形和热循环。靠近TMAZ区的HAZ区域,由于温度高导致部分强化相的溶解;远离TMAZ区的HAZ区域,由于温度低未发生强化相的溶解,但却产生晶粒粗化现象,粗化程度取决于高温暴露时间,而高温暴露时间又与焊接速度和冷却速度有关。

2 主要Al-Li合金体系FSW研究进展

关于Al-Li合金的发展历程,可参考文献[3-5],而本文将大致按照主要合金元素的含量不同,对Al-Li-Cu、Al-Cu-Li、Al-Mg-Li合金的FSW研究进展进行综述;所涉及的合金牌号及其主要化学成分如表2所示。

2.1 Al-Li-Cu合金

Al-Li-Cu合金一般指1系Al-Li合金。为了实现轻量化,1系Al-Li合金中的Li元素含量较大,导致其脆性较大。1系Al-Li合金的FSW研究起步较迟,因此,关于1系Al-Li合金FSW的研究报道总体上较少。Berezina等[19]在旋转速度为2 880 r/min,前进速为16 m/h的工艺参数下对厚度为2 mm的冷轧Al-Li合金薄板FSW接头进行了研究,在显微组织方面发现:BM区为长条板状晶粒,存在织构且再结晶的比例较低,由T1相(Al2CuLi)和δ′(Al3Li)/θ′(Al2Cu)、δ′/Al3(Sc,Zr)复合相对基体起到硬化作用;HAZ区的晶粒尺寸保持不变,但T1相的体积分数显著增加,且在T1相/基体界面上出现了T2(Al5Li3Cu)相;TMAZ区晶粒为3μm的等轴晶,此区域内T1相较为粗大,同样T2相存在于T1相-基体界面上;SZ区发生了完全再结晶,形成了尺寸1~3μm的等轴晶,基体中织构消失,T1相和θ′相溶解于基体中,仅剩δ′相和一些δ′/Al3(Sc,Zr)复合相。在力学性能方面发现:接头的硬度值相对于BM区下降了约50%(见图3),进一步经过时效热处理后,接头硬度有明显回升。

2.2 Al-Cu-Li合金

Al-Cu-Li合金由于在Al-Li二元合金中加入了Cu元素,借助Cu元素引起的时效强化显著提高其力学性能,因此其应用较为广泛,故在工程应用中对其进行焊接(包括FSW)较为常见。该类合金主要包括2050、2060、2098、2195、2199等牌号。

AA2050 Al-Li合金的主要强化析出相为T1相和少量的θ′目、T2相和TB相(Al7Cu4Li)[20]。Geuser等[27]在旋转速度为400 r/min,前进速为200 mm/min工艺参数下研究了AA2050-T8 Al-Li合金FSW的微观结构。溶质原子团簇(Guinier-Preston,GP区)的小角度X射线散射(small-angle X-ray scattering,SAXS)结果见图4(扫描区域10 mm×60 mm,虚线所标为焊缝再结晶区域,1 Å=0.1 nm)。在接头中心存在溶质原子的团簇,且分布区域明显大于SZ区的,半径在0.6~0.8nm之间,而体积分数从上到下存在显著的梯度,顶部处体积分数最高。图5为T1相的SAXS分布结果(扫描区域10 mm×60 mm,虚线所标为焊缝再结晶区域,1 Å=0.1 nm)。在离SZ区越近的地方,其厚度增加并部分溶解,在SZ区T1强化相将完全溶解,这主要与图4中SZ区团簇的存在密切相关。图6为T1相体积分数和维氏硬度由焊缝中心向两侧分布图,显示了T1相的分布与合金的维氏硬度呈正相关关系。

2060 Al-Li合金是在大型客机上使用的新一代Al-Li合金,具有优良的耐腐蚀性、低密度、各向异性小等优点[28]。其主要的强化相为T1相和少部分的θ′相、S′相(Al2CuMg)与δ′相[21]。Cai等[29]在旋转速度为2 400 r/min、前进速为100 mm/min工艺参数下对2060 Al-Li合金SZ区和TMAZ区的显微组织进行了电子背向散射衍射(electron back-scattered diffraction,EBSD)观察,如图7所示。由图7可知:SZ区原始板材的长条板状晶粒转变成了非常细小的再结晶晶粒,其平均晶粒尺寸约为2.3μm,这主要是由于焊接过程中摩擦搅拌加热与剧烈塑性流动的共同作用导致的;而在TMAZ区,内部晶粒由于剧烈搅拌运动引起的应变而发生变形,而边界处的晶粒则非常细小。

为了研究各区域析出相的演变,Cai等[29]进一步对2060-T8 Al-Li合金FSW接头不同区域进行了透射电子显微镜(transmission electron microscopy,TEM)分析,结果表明:BM区中,可以观察到T1相、θ′相、S′相,其中,最主要的强化相T1相的体积分数最高;在HAZ区,T1相依然大量存在;在TMAZ区,T1相、θ′相、S′相几乎全部溶解;在SZ区,可以观察到细小的再结晶晶粒,在晶粒内部存在大量的位错,并且与TMAZ区类似,T1相、θ′相、S′相由于焊接过程中的热作用而全部溶解。

Milagre等[22]通过设定各区域焊接温度对2098 Al-Li合金FSW接头进行了微观组织的表征分析。结果表明:BM区主要存在T1相、θ′相、δ′/β′相和Ω相(Al2Cu);在HAZ区,θ′相由于热输入而部分溶解,仅随机分布于一些区域;T1相的密度也相较于BM区的有所减小;在TMAZ区,后退侧存在δ′/β′相和T1相,而在前进侧只存在δ′/β′相,这是由于搅拌头和前进侧软化层界面处形成的摩擦剪应力将前进侧TMAZ区的板条组织拉长,使得在前进侧处停留的时间更长,导致前进侧相对于后退侧产生更多的热量,进而导致了部分强化相的溶解;在SZ区,主要的强化相为GP区(Cu)、δ′/β′相、Ω相和体积分数较低的T1相(大部分已溶解于基体内)。与Geuser等[27]的研究结果类似,维氏硬度的变化与各区域T1相的体积分数呈正相关趋势。

Lin等[23]在旋转速度为1 800 r/min、前进速为165 mm/min工艺参数下分析了2099 Al-Li合金的微观组织演变。結果表明:BM区中存在大量的点状δ′相和少量的板状T1相;而在HAZ区存在大量的T1相;TMAZ区晶粒沿着材料流动方向被拉长,T1相粗化并且大多数δ′相溶解;SZ区中形成了尺寸为5μm的细等轴晶粒,T1相和δ′相均溶解于基体内。

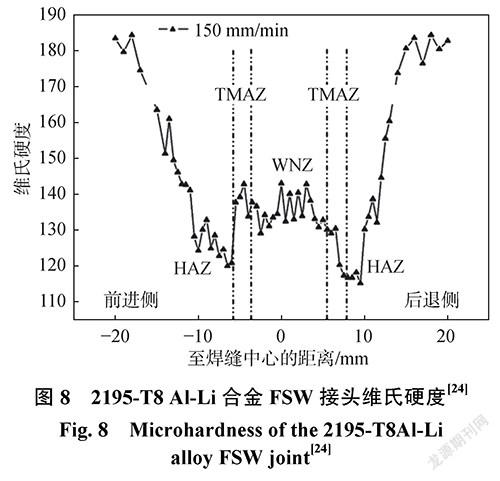

2i95 Al-Li合金作为应用最广泛的Al-Li合金,其具有较强的初始织构和抗再结晶能力。Qin等[24]在旋转速度为1 100 r/min、前进速为140 mm/min工艺参数下研究了5 mm厚的2i95-T8 Al-Li合金FSW各区域微观组织和力学性能演变规律。微观组织的研究结果表明:BM区中的主要强化相为T1相和少量的θ′相和τ2相(AL7Cu2Fe);HAZ区中T1相和θ′相溶解的同时析出δ′相和β′相,此区域只经历了热循环,并未发生塑性变形;TMAZ区T1相和θ′相溶解并粗化,此区域经历了塑性变形,但由于变形应变不足,并未发生再结晶;SZ区T1相和θ′相完全溶解于基体内,主要强化相为δ′相和β′相,此区域内由于强烈搅拌使得晶粒细化,晶粒和晶界处形成大量位错。在维氏硬度方面,SZ区由于晶粒细化和位错引起的应变硬化,在接头中硬度最高,而HAZ区的硬度最低,尤其是靠近TMAZ的交界处,这是因T1相的溶解导致的,硬化曲线呈现“W”状,见图8。

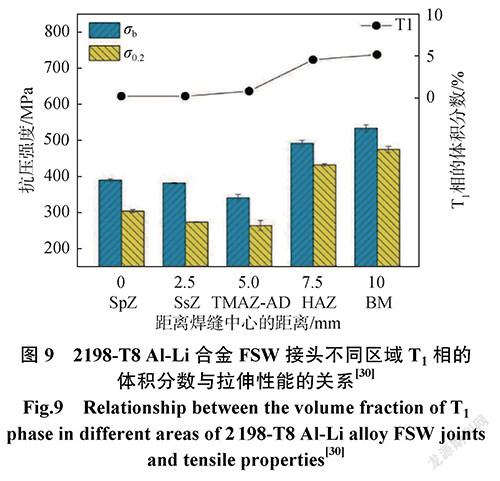

Gao等[25,30]在旋转速度为800 r/min、前进速为300 mm/min工艺参数下研究了2i98-T8 Al-Li合金FSW接头的显微组织与力学性能。显微组织研究结果表明:BM区存在T1相、θ′相、δ′/β′相和S′相,对基体起到强化作用;在HAZ区,T1相部分溶解于基体内而S′相全部溶解(热扩散的作用);在TMAZ区,由于更高的热输入导致T1相大部分溶解、小部分粗化;在SZ区,T1相完全溶解于基体内,同时析出δ′和β′两种强化相,这主要是由于此区域的焊接温度可达到500 ℃,而T1相的溶解温度大约在220 ℃,δ′相可以在较低温度下析出,β′相的溶解温度可高达600 ℃[31]。力学性能研究结果如图9所 示。由图9可知:T1相作为最主要的强化相,总体变化趋势为其体积分数越高,接头的屈服强度和抗拉强度越高。

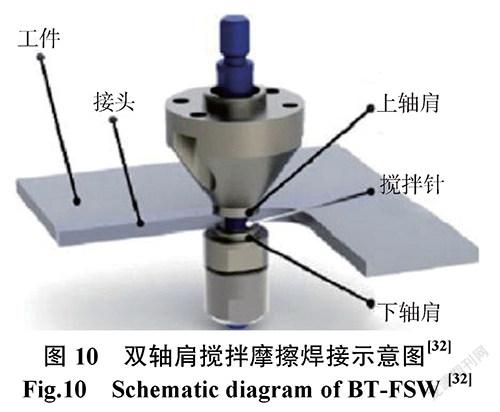

双轴肩搅拌摩擦焊接(bobbin tool friction stir welding,BT-FSW)与传统的FSW相比,搅拌头带有上下两个轴肩,可以焊接封闭的构件,工作原理如图10所示[32]。

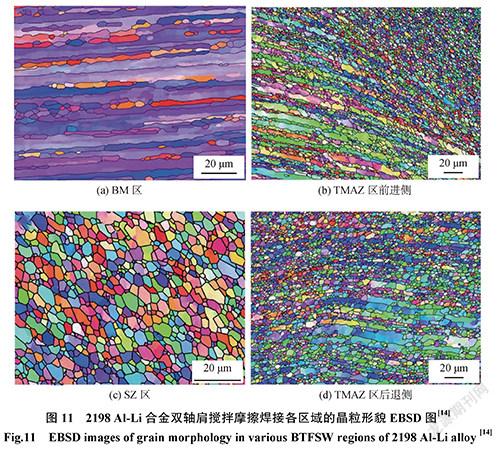

Wang等[14]研究了2198 Al-Li合金双轴肩搅拌摩擦焊接各区域的组织特征。图11为其在旋转速度为600 r/min、前进速为200 mm/min工艺参数下各区域的EBSD图。与图11(a)中BM区长条状晶粒相比,图11(c)中SZ区具有更小的等轴再结晶晶粒;TMAZ区共存了变形的细长晶粒和等轴晶粒,图11(b)前进侧可以看到TMAZ区和SZ区之间急剧的过渡,而在图11(d)的后退侧可以观察到更多的扩散过渡界面,这与两侧不同的材料流动条件有关。此外,Wang等[31]也对各区域析出相进行了分析。结果表明:与BM区相比,HAZ区由于热输入的增加,T1相严重粗化,尺寸从50 nm提升至200 nm,此外还存在大量的δ′相;TMAZ区的变形晶粒具有极高的位错密度,T1相完全溶解,仅存在δ′相;SZ区的再结晶晶粒尺寸约为5μm,仅存在δ′相,表明其他强化相完全溶解。

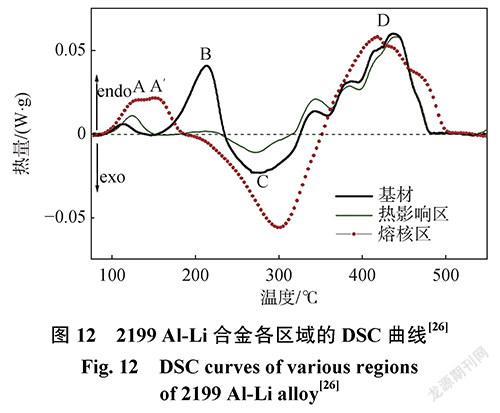

Steuwer等[26]在旋转速度为800 r/min、前进速为400 mm/min工艺参数下观察分析了2199 Al¬-Li合金FSW接头的TEM图。结果表明:在BM区观察到了主要的强化相T1相和少量δ′相;在HAZ区,T1相依旧存在,而δ′相消失,这与Li含量较少有关;在TMAZ区,T1相数量开始急剧减少,直至SZ区内观察不到T1相。为了进一步说明各区域相的分布情况,图12给出了2199 Al-Li合金FSW 各区域的DSC(differential scanning calorimetry)曲线。可以看出,HAZ区与BM区相比,吸热峰B消失,推测为200 ℃时δ′相的溶解;此外,SZ区放热峰C比BM区的大,说明SZ区内大量T1相溶解,这与显微组织观察的强化相分布密度结果相一致。

2.3 Al-Mg-Li合金

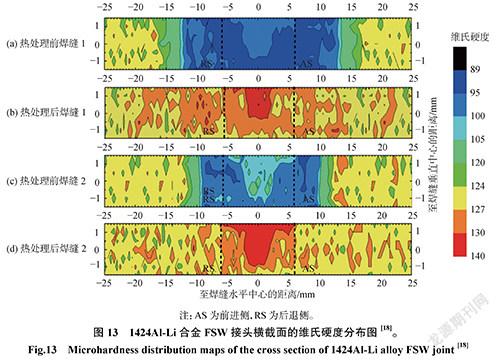

与Al-Cu-Li合金相比,Mg的加入降低了铝合金的密度。Al-Mg-Li合金具有中等强度和超轻密度(2.5g/cm3)。它的强度主要来自亚稳δ′相的析出和Mg提供的固溶强化。Sidhar等[18]对比了1424 Al-Li合金在两种FSW工艺下的力学性能,这两种工艺分别是:钢焊接床和自然冷却(焊缝1),在焊接工具后面使用横穿的水浸漆辊从而获得更高的冷却速率和较低的峰值温度(焊缝2)。图13是热处理前后的硬度分布图。从图13可以看出,热处理后基材的维氏硬度由130降至90~100,这是由于温度足够高而导致了δ′相的溶解;焊缝2硬度高于焊缝1的,主要是由于外部冷却,焊缝2的温度下降得更快,析出强化相来不及溶解;当进行了160 ℃×16 h热处理后,两焊缝HAZ区硬度几乎恢复到与BM区的相同,表明HAZ区内大部分强化相未经历明显粗化。

3 工艺参数对FSW接头力学性能的影响

3.1 焊接工艺参数的影响

一般情况下,搅拌工具在FSW期间的热功率Q近似为:

Q=kμωF (1)

式中:k是一个取决于刀具的形状和尺寸的常数;μ为摩擦因数;ω为旋转速度;F为所施加的力[33]。

FSW过程中的线性热输入q∈的计算公式为[34]:

式中:v为前进速度;其他参数的含义同上。由式(2)可以看出,v、ω、ω/v,都会影响接头力学性能[33]。当ω/v的值增大时,热输入量会相应增大。Zhang等[35]研究了FSW工艺参数对2195-T8 Al-Li合金接头力学性能的影响,主要结果如图14所示。由图14(a)和图14(b)可知,随着热输入量的增加(即增加ω和降低v),强度和延伸率均先增大后减小。一般来说,当热输入较高时,组织软化较严重,使得SZ区和TMAZ区强度和伸长率大幅下降。然而,接头强度和伸长率未随热输入增加持续下降,这主要与合金组织的晶粒结构以及形成的工艺缺陷有关。由图14(c)和图14(d)可知,在不同焊接参数下,接头维氏硬度均呈“U形”分布特点,这表明焊接过程中的热循环和机械搅拌过程引起了合金SZ区、TMAZ区和HAZ区强化析出相的粗化及溶解,导致此区域内组织软化。

Wu等[36]研究了不同焊接参数对2195-T8 Al-Li合金FSW接头底部、接头中间、接头顶部力学性能的影响,结果如图15所示。从图15可以看出:每个参数下的维氏硬度曲线都呈现“W”状,并且在旋转速度为800 r/min、前进速为80 mm/min焊接工艺参数时,接头顶部与底部的硬度差达到最小,这主要归因于较为合适的热输入量。此外,根据SZ区沿垂直方向晶粒的EBSD图(如图16所示),可以很明显地看到晶粒尺寸沿着垂直方向不断减小,这也是接头沿垂直方向硬度有所不同的原因。

Shukla等[37]研究了不同ω/v下2195-T8 Al-Li合金FSW接头的显微组织与力学性能。表3列出了在不同旋转速度/前進速度下主要强化相T1相与接头力学性能的关系。可以看出,随着旋转速度/前进速度值的不断升高,热输入量不断提高,在较高的热输入下强化相的溶解速率上升,导致T1相的密度不断降低,进而维氏硬度不断降低。

表4总结了不同Al-Li合金在典型焊接参数下获得的最佳或典型力学性能。从表4可以看出:焊接接头的力学性能和工艺参数密切相关,若旋转速度过高或者前进速度过快,会使热输入量过大,导致接头组织更易粗化,进而强度降低;反之则导致材料的填充能力不足,容易形成孔洞等缺陷。因此,确定合适的旋转速度与前进速度之比是非常重要的。

3.2 焊后热处理工艺的影响

Al-Li合金作为典型的热处理强化合金,需通过合适的热处理才能获得良好的组织与性能。Zhang等[35]研究了固溶和时效热处理对2195-T8 Al-Li合金FSW接头力学性能的影响。图17为 2195-T8 Al-Li合金FSW热处理前后维氏硬度变化曲线。由图17可知,在热处理后,SZ区和TMAZ区维氏硬度显著提升,可归因于强化相的再次析出,但接头硬度值无法恢复至BM水平。

Sidhar等[7]研究了2195和2199两种Al-Li合金FSW后分别在160 ℃下时效16、30、65 h后维氏硬度的变化,结果如图18所示。由图18可知:(1)2195 Al-Li合金在时效16 h后各区域维氏硬度恢复明显,但由于SZ区再结晶后位错密度降低导致了T1相的延迟析出,时效30、65 h后维氏硬度并无明显变化;(2)2199 Al-Li合金在时效16 h后维氏硬度未提升,65 h后HAZ区维氏硬度才明显提高,这是因为与2195Al-Li合金相比,2199 Al-Li合金成分中缺少Ag元素,而Ag元素的作用是延缓GP区形成、促进T1相的成核和生长。

4 基于FSW的新型焊接技术

传统FSW技术存在3个固有问题[45]:

(1)严格的工装、刚性支撑和全方位固定导致焊接困难并降低力学性能。此外,在底部容易产生缺陷。

(2)轴肩部下沉深度所引起的焊缝变薄,不利于接头的完整性,容易导致应力集中和疲劳损伤。

(3)搅拌头缩回留下的锁孔以及因焊接工具和参数选择不当而导致的其他焊接缺陷,会降低力学性能。

因此,针对传统FSW技术存在的上述问题,研究者在不断拓展和开发新的FSW技术。

4.1 搅拌摩擦点焊

搅拌摩擦点焊(friction stir spot welding,FSSW)是在FSW基础上提出的,具有取代传统单点连接点焊工艺潜力的一种技术。然而,Tozaki等[46]发现FSSW接头容易形成锁孔缺陷。为了消除锁孔缺陷,研究者提出了无针搅拌摩擦点焊(probeless friction stir spot welding,P-FSSW)[47-48]。其工艺原理如图19所示[49]。然而,宏观组织中依然存在钩状缺陷(如图20所示)[49],这可能与薄板底部的材料向上流动密切相关。

对于大尺寸结构件,采用P-FSSW产生严重的变形,而采用双面无针搅拌摩擦点焊技术(double¬side probeless friction stir spot welding,DP-FSSW)则可以有效减小焊接的残余应力[50],其技术原理如图21所示[51]。Chu等[51]对AA2198-T8Al-Li合金进行了DP-FSSW,观察断口发现剪切面上存在大量韧窝,表现为微孔聚结的韧性断裂,说明DP-FSSW为更优化的P-FSSW工艺。

图22所示为P-FSSW的材料流动示意图[50]。材料流动大致过程为:随着搅拌头的旋转和压入,轴肩下的材料沿旋转方向流动,形成具有一定收缩角度的螺旋形(动作1);在搅拌头上沟槽的作用力下,上表面材料沿径向向内流动,使得相邻材料向上向外流动(动作2);由于离心力作用,一些在上表面的材料向外流动,形成了在焊核区外围向上流动的突起(动作3);随焊核区的扩大,板材底部材料向上向外流动,造成界面扭曲(动作4)。

4.2 水下搅拌摩擦焊接

Sidhar等[7]介绍了一种水下搅拌摩擦焊接(underwater friction stir welding,UWFSW)技术。图23为UWFSW示意图。UWFSW主要是为了减少在焊接过程中高温对HAZ区的影响。由于水冷作用,UWFSW冷却速率较高,材料的剪切强度将高于FSW技术。在搅拌头旋转过程中形成较厚的剪切层,使得SZ区略宽;此外,由于冷却速度较快,UWFSW的HAZ和TMAZ都较窄(如图24所示)。快的冷却速度有利于减缓强化相的粗化、提升接头硬度。

UWFSW技术介质直接与高温焊接材料接触,导致焊缝污染。为避免此问题,Niu等[52]提出了一种水路铜压板强制冷却技术,强制冷却FSW工艺原理如图25所示。Niu等[52]的研究结果表明,强制冷却的FSW接头抗拉强度和伸长率都有明显提高(如图26所示),主要是由于水冷细化了各区域的晶粒组织,抑制了接头的软化程度。

5 结论

Al-Li合金作为轻质高强结构材料,具有广泛的应用前景;但在传统熔化焊接过程中,由于热输入高,容易导致Li元素挥发、形成不良化合物、引起裂纹等显著问题。而FSW技术在一定程度上能避免这些问题,且能耗低、绿色环保、自动化程度高,被誉为继激光焊后又一次革命性的焊接技术[53]。本文主要综述了Al-Li-Cu、Al-Cu-Li、Al-Mg-Li合金的FSW研究进展。总结表明,Al-Li合金FSW接头各区域力学性能主要取决于由热输入量和机械力耦合引起的缺陷分布、晶粒尺寸、析出行为、织构强度、后热处理等多重因素;而在焊接工艺参数中,热输入量即旋转速度/前进速度的比值,对接头的力学性能起着决定性的影响;在选择合适的热输入量之基础上,对合金进一步热处理,能优化晶粒分布及析出行为,调控接头的强度及塑性。

目前,针对Al-Li合金开拓新的FSW技术,比如搅拌摩擦点焊以及水下搅拌摩擦焊接等技术,是重要的研究方向之一;由于焊接缺陷的不可避免特性,对于Al-Li合金焊接缺陷定量评价和修复的研究比较匮乏,也需引起更细致的关注;此外,将Al- Li合金与异种金属进行FSW焊接,具有特定的工程应用背景,该方面也值得进行深入研究。

参考文献:

[1] ALEXOPOULOS N D,MIGKLIS E,STYLIANOS A,et al. Fatigue behavior of the aeronautical Al-Li (2198)aluminum alloy under constant amplitude loading[J]. International Journal of Fatigue,2013,56: 95-105.

[2] DURSUN T,SOUTIS C. Recent developments in advanced aircraft aluminium alloys[J]. Materials & Design (1980-2015),2014,56: 862-871.

[3]郑子樵,李劲风,陈志国,等.铝锂合金的合金化与微观组织演化[J].中国有色金属学报,2011,21(10): 2337-2351.

[4]吴国华,孙江伟,张亮,等.铝锂合金材料研究应用现状与展望[J].有色金属科学与工程,2019,10(2): 31-46.

[5]李飄,姚卫星.铝锂合金材料发展及综合性能评述[J]. 航空工程进展,2019,10(1): 12-20.

[6]尹登峰,郑子樵.铝锂合金研究开发的历史与现状[J]. 材料导报,2003,17(2): 18-20.

[7] SIDHAR H,MISHRA R S. Aging kinetics of friction stir welded Al-Cu-Li-Mg-Ag and Al-Cu-Li-Mg alloys[J]. Materials & Design,2016,110: 60-71.

[8]黄幸,周林,姜进京.搅拌摩擦焊工艺参数对超薄铝合金板/高强钢搭接焊接头组织及性能的影响[J].有色金属材料与工程,2019,40(1): 13-19.

[9]王小娜,梁志远,陈科,等.铝合金-镁合金间搅拌摩擦异质焊接研究现状[J].上海有色金属,2011,32(1): 32-41.

[10]赵常宇,杨瑞生,张华,等.铝合金搅拌摩擦焊表面冷喷涂层的结构与耐蚀性[J].航空材料学报,2020,40(2): 28-34.

[11] FONDA R W,BINGERT J F,COLLIGAN K J. Development of grain structure during friction stir welding[J]. Scripta Materialia,2004,51(3): 243-248.

[12]薛鹏,张星星,吴利辉,等.搅拌摩擦焊接与加工研究进展[J].金属学报,2016,52(10): 1222-1238.

[13] KHAIRUDDIN J T,ABDULLAH J,HUSSAIN Z,et al. Principles and thermo-mechanical model of friction stir welding[M]//R KOVACEVIC R. Welding Processes. IntechOpen,Southern Methodist University,United States of America. 2012

[14] WANG F F,LI W Y,SHEN J,et al. Effect of tool rotational speed on the microstructure and mechanical properties of bobbin tool friction stir welding of Al-Li alloy[J]. Materials & Design,2015,86: 933-940.

[15]吴洋.2195-T8铝锂合金搅拌摩擦焊接工艺参数对接头力学性能及显微组织的影响[D].重庆:重庆大学,2018.

[16]聂宇峰,王芝秀,范才河,等.铝锂合金的搅拌摩擦焊研究进展[J].热加工工艺,2019,48(5): 6-9.

[17] MISHRA R,MAHONEY M W,SATO Y,et al. Friction stir welding and processing VII[M]. Cham: Springer,2016.

[18] SIDHAR H,MARTINEZ N Y,MISHRA R S,et al. Friction stir welding of Al -Mg -Li 1424 alloy[J]. Materials & Design,2016,106: 146-152.

[19] BEREZINA A L,BUDARINA N N,KOTKO A V,et al. Structural changes in friction-stir welded Al-Li-Cu-Sc-Zr (1460)alloy[J]. Nanomaterials:Applications and Properties (NAP-2011),2011,2: 247-253.

[20] PROTON V,ALEXIS J,ANDRIEU E,et al. Characterisation and understanding of the corrosion behaviour of the nugget in a 2050 aluminium alloy friction stir welding joint[J]. Corrosion Science,2013,73: 130-142.

[21] YAN K,WANG T Y,LIANG H M,et al. Effects of rotation speed on microstructure and mechanical properties of 2060 Al-Cu-Li alloy in friction stir welding[J]. Journal of Materials Engineering and Performance,2018,27(11): 5803-5814.

[22] MILAGRE M X,MOGILI N V,DONATUS U,et al. On the microstructure characterization of the AA2098-T351 alloy welded by FSW[J]. Materials Characterization,2018,140: 233-246.

[23] LIN Y,ZHENG Z Q. Microstructural evolution of 2099 Al-Li alloy during friction stir welding process[J]. Materials Characterization,2017,123: 307-314.

[24] QIN H L,ZHANG H,WU H Q. The evolution of precipitation and microstructure in friction stir welded 2195-T8 Al-Li alloy[J]. Materials Science and Engineering:A,2015,626: 322-329.

[25] GAO C,MA Y,TANG L Z,et al. Microstructural evolution and mechanical behavior of friction spot welded 2198-T8 Al-Li alloy during aging treatment[J]. Materials & Design,2017,115: 224-230.

[26] STEUWER A,DUMONT M,ALTENKIRCH J,et al. A combined approach to microstructure mapping of an Al¬Li AA2199 friction stir weld[J]. Acta Materialia,2011,59(8): 3002-3011.

[27] DE GEUSER F,MALARD B,DESCHAMPS A. Microstructure mapping of a friction stir welded AA2050 Al -Li -Cu in the T8 state[J]. Philosophical Magazine,2014,94(13): 1451-1462.

[28]孫景峰,郑子樵,林毅,等.2060合金FSW接头微观组织与力学性能[J].中国有色金属学报,2014,24(2): 364-370.

[29] CAI B,ZHENG Z Q,HE D Q,et al. Friction stir weld of 2060 Al -Cu -Li alloy: microstructure and mechanical properties[J]. Journal of Alloys and Compounds,2015,649: 19-27.

[30] GAO C,ZHU Z X,HAN J,et al. Correlation of microstructure and mechanical properties in friction stir welded 2198-T8 Al-Li alloy[J]. Materials Science and Engineering:A,2015,639: 489-499.

[31] WANG F F,LI W Y,SHEN J,et al. Global and local mechanical properties and microstructure of bobbin tool friction-stir-welded Al-Li alloy[J]. Science and Technology of Welding and Joining,2016,21(6): 479-483.

[32] LI W Y,FU T,HUTSCH L,et al. Effects of tool rotational and welding speed on microstructure and mechanical properties of bobbin-tool friction-stir welded Mg AZ31[J]. Materials & Design,2014,64: 714-720.

[33]林君,张大童,张文,等.前進速率对搅拌摩擦加工ZK60镁合金组织和力学性能的影响[J].航空材料学报,2017,37(1): 52-58.

[34] LI W Y,JIANG R R,ZHANG Z H,et al. Effect of rotation speed to welding speed ratio on microstructure and mechanical behavior of friction stir welded aluminum-lithium alloy joints[J]. Advanced Engineering Materials,2013,15(11): 1051-1058.

[35] ZHANG J,FENG X S,GAO J S,et al. Effects of welding parameters and post-heat treatment on mechanical properties of friction stir welded AA2195-T8 Al-Li alloy[J]. Journal of Materials Science & Technology,2018,34(1): 219-227.

[36] WU Y,MAO H,YANG Q B,et al. Effect of welding parameters on defects and fracture behavior of friction stir welded 2195-T8 Al-Li alloy joints[J]. Materials Science Forum,2018,913: 182-189.

[37] SHUKLA A K,BAESLACK W A. Study of process/structure/property relationships in friction stir welded thin sheet Al -Cu -Li alloy[J]. Science and Technology of Welding and Joining,2009,14(4): 376-387.

[38]贺地求,王东曜,胡雷,等.2198-T3S铝锂合金组合工艺搅拌摩擦焊接头组织性能分析[J].中国机械工程,2020,31(5): 610-615.

[39]张华,秦海龙,吴会强.工艺参数对2195铝锂合金搅拌摩擦焊接头力学性能的影响[J].焊接学报,2016,37(4): 19-23.

[40]吴博,曲文卿,杨模聪,等.铝锂合金搅拌摩擦焊接接头的组织与力学性能[J].热加工工艺,2014,43(11): 48-51.

[41]邓少平,邢丽,杨成刚,等.异种铝锂合金搅拌摩擦焊接头组织及性能研究[J].热加工工艺,2014,43(7): 31-33.

[42] LIU H J,HU Y Y,DOU C,et al. An effect of the rotation speed on microstructure and mechanical properties of the friction stir welded 2060-T8 Al-Li alloy[J]. Materials Characterization,2017,123: 9-19.

[43]束彪.2195铝锂合金焊接工艺及其接头组织性能研究[D].沈阳:沈阳航空工业学院,2010.

[44]张丹丹,曲文卿,庄来杰,等.铝锂合金搅拌摩擦焊搭接接头组织及力学性能[J].航空材料学报,2013,33(2): 24-28.

[45] MENG X C,HUANG Y X,CAO J,et al. Recent progress on control strategies for inherent issues in friction stir welding[J]. Progress in Materials Science,2021,115: 100706.

[46] TOZAKI Y,UEMATSU Y,TOKAJI K. Effect of tool geometry on microstructure and static strength in friction stir spot welded aluminium alloys[J]. International Journal of Machine Tools and Manufacture,2007,47(15): 2230-2236.

[47] XU R Z,NI D R,YANG Q,et al. Pinless friction stir spot welding of Mg-3Al-1Zn alloy with Zn interlayer[J]. Journal of Materials Science & Technology,2016,32(1): 76-88.

[48] GONCALVES J,DOS SANTOS J F,CANTO L B,et al. Friction spot welding of carbon fiber-reinforced polyamide 66 laminate[J]. Materials Letters,2015,159: 506-509.

[49] CHU Q,YANG X W,LI W Y,et al. On visualizing material flow and precipitate evolution during probeless friction stir spot welding of an Al-Li alloy[J]. Materials Characterization,2018,144: 336-344.

[50]林松,賀晓龙.7N01铝合金双面搅拌摩擦焊接头的组织与性能[J].机械工程材料,2020,44(9): 82-86.

[51] CHU Q,LI W Y,HOU H L,et al. On the double-side probeless friction stir spot welding of AA2198 Al-Li alloy[J]. Journal of Materials Science & Technology,2019,35(5): 784-789.

[52] NIU S Y,YUE Y M,YAN D J,et al. Forced cooling friction stir welding of 2060-T8 Al-Li alloy[J]. Journal of Materials Engineering and Performance,2019,28(9): 5763-5771.

[53] TIWARI S K,SHUKLA D K,CHANDRA R. Friction stir welding of aluminum alloys: a review[J]. International Scholarly and Scientific Research & Innovation,2013,7(12): 2403-2408.